装配式建筑结构研究综述

卓柯先

(广州工程总承包集团有限公司)

0 前言

随着人口对建筑需求量增大、劳动力资源紧缺以及对环保要求的提高,以往传统劳动力密集型、生产技术水平低和环境污染的建筑工程已满足不了目前我国可持续发展的要求,建筑工业化是建筑行业发展的必然趋势。建筑工业化发展的核心部分是装配式建筑,装配式建筑是通过预制厂生产预制构件,然后运送到施工现场进行装配,具有节约能源、高效、保护环境等优点[1]。国内外装配式建筑发展了数十年,在装配式节点连接部位可靠性、装配式建筑的技术管理、经济和效益分析、潜在的风险等方面进行了大量的的研究,极大地推动了装配式建筑的发展。

1 装配式建筑研究现状

1.1 国外装配式建筑现状

1920 年,国外预制装配式结构开始兴起,尤其在第二次世界大战后,战争破坏了大量房屋,导致大量房屋需要修建,住宅产业化在此时萌生。法国、美国、日本、丹麦等各个国家都纷纷走上了建筑工业化之路。

法国为了推进装配式工业化发展,成为史上最早推行预制装配式结构的国家之一。1960 至1977 年期间[2],法国成立了建筑构件协会,并建设科学技术中心推行大型板式PCa 构法,此后法国建筑产业化得到大力发展。

1960 年丹麦为了能尽快解决住宅稀缺难题,提出了“住宅工业化计划案”促进建筑工业化发展。丹麦的工业化住宅主要采用通用设计的标准构件,包括3M 和1M的设计标准,构件达到标准化生产,不同厂家的同类产品具有互换性[3],有利于推动建筑工业化发展。

瑞典在1959 年成立了住宅建设委员会,通过“100万户建设计划”(用10 年时间新建住宅100 万户的供给计划),在这个时期,瑞典与丹麦一样,主要推行装配式建筑工业化手段大规模建设。至今,瑞典建造的住宅数量在世界名列前茅,他们的装配率甚至达到95%,其中有80%以上的住宅预制构件采用以住宅通用体系为基础的通用部件[4]。

20 世纪50 年代,美国开始使用并发展预制预应力混凝土结构[5]。1954 年成立了预制/预应力混凝土协会。1962 年预制构件产品产量高达153 万立方米。1977年美国颁布了《美国统一建筑规范》UBC97,规范指出采用预制装配式建筑结构时,结构节点和整体的承载力、刚度和稳定性等应不低于同等条件下的现浇结构。2012年,PCI 出版了《PCI 预制及预应力混凝土结构抗震设计》明确了构造要求、施工技术要点、质量验收规范。

日本[1]1966 年提出《住宅建设的工业化构想》,大力发展住宅产业化。1969 年日本建设省工业技术研究院开始实行《关于推进住宅产业标准化的五年计划》,制定了住宅的基本尺寸和模数。日本在欧洲的PCa 构法基础上研发出W-PC 构法。2002 年,日本出版的标准《现浇等同装配式结构设计指南及解说》中,对装配式结构的承载能力和正常使用提出了明确的各项要求。

1.2 国内装配式建筑现状

我国在1959 年开始装配式建筑,在20 世界80 年代,装配式建筑在我国大力发展,并达到鼎盛时期[6]。但由于当时我国生产力落后和资源有限,制造预制构件的能力欠缺,生产的预制构件的质量与现浇的差距甚远,且连接技术不成熟,结构整体性能较差,导致抗震能力较差。所以,上世纪末期,预制装配式建筑开始慢慢减少,不再作为建筑业发展的主要方向[7]。进入21 世纪后,由于我国综合国力不断增强,生产力不断增强,国家对建筑行业的要求也越来越高,对环保的重视也在加强,并且装配式建筑不仅满足我国对环保的要求,也符合我国未来建筑发展的大方向[8],所以国家住建部和地方政府出台了一系列文件要求大力推进装配式建筑的发展进程。如2017 年,《广东省人民政府办公厅关于大力发展装配式建筑的实施意见》发布,要求到2025 年年底前,省内装配式建筑占新建建筑面积比例达到35%以上。

2 装配式梁柱节点形式

装配式梁柱节点是装配式建筑结构的重要组成部分之一。目前装配式梁柱节点连接形式主要分为干式连接和湿式连接。

2.1 干式连接

2.1.1 牛腿连接

牛腿连接是梁柱干式连接中采用最多的连接方式,分为明牛腿和暗牛腿,如图1(a)、(b)。明牛腿节点多用于预制装配式厂房结构中,暗牛腿多用于住宅建筑中。牛腿连接节点施工简便,稳定性好,承载力高,但美观和空间受影响。尤其当剪力较大时,梁高抗剪能力不足,则型钢牛腿能够提高抗剪能力[9]。东南大学黄祥海[10]提出含有预埋件的暗牛腿采用焊接连接形式承载能力是可靠的。其中,无论是混凝土牛腿还是型钢牛腿的暗牛腿均能满足设计要求。

图1 牛腿连接

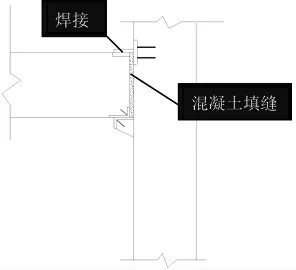

2.1.2 焊接连接

美国装配式建筑结构梁柱节点最常采用的是焊接连接,如图2 所示。这种干式连接方式简便,节省工期,并且不需要湿作业。

图2 焊接连接

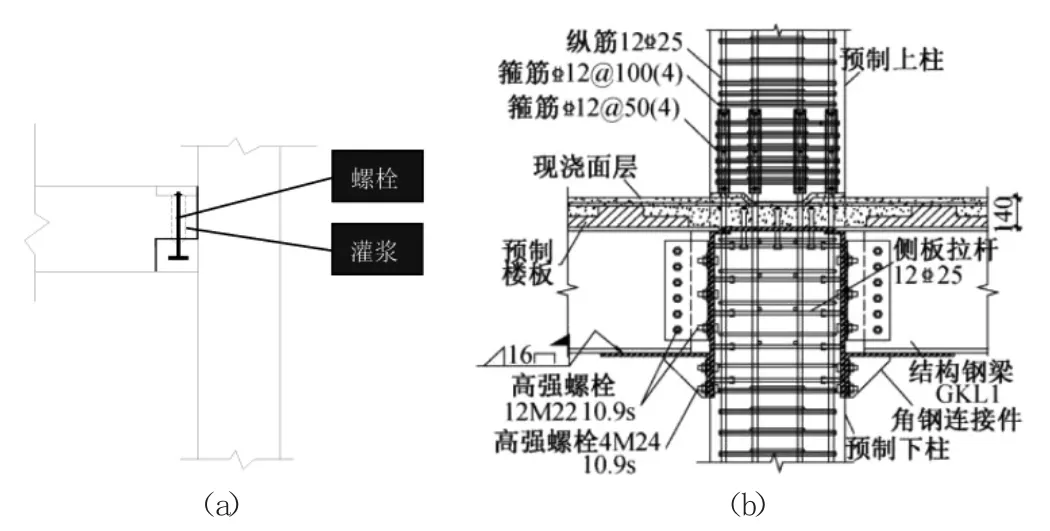

2.1.3 螺栓连接

比利时装配式建筑结构节点比较常用的连接形式是采用牛腿和螺栓连接,见图3(a)。这种螺栓连接的接头安装简易、受力明确,缺点是螺栓位置在预制时精度要求高。为了避免构件在运输和安装过程受损,应当采取措施保护。卢静夫[11]采用螺栓连接预埋柱端刚牛腿与梁端,钢节点在预制构件制作时预埋在柱端(见图3(b)),浇筑养护完成后,钢节点成为预制桩的一部分,梁柱节点安装时可实现干式连接。该节点充分利用了材料各自特性,受力合理,构造简单,安装简单,作业效率高,已在深圳坪山区实验学校南校区二期项目中成功运用。

图3 螺栓连接

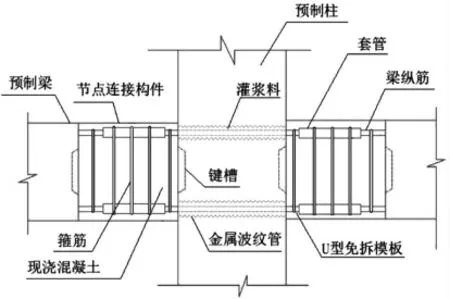

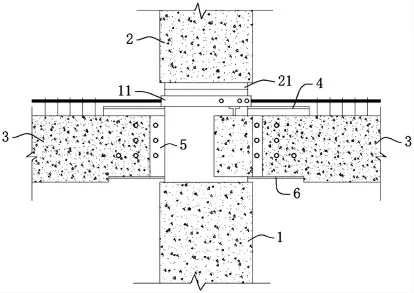

2.2 湿式连接和干湿结合连接

徐科杰[12]通过对湿式连接和干式连接中不同节点类型的特征描述,分析了不同梁柱节点连接方式的优缺点,湿式连接采用如同现浇的方式连接,如图4 所示;卓柯先[13]采用螺栓连接与湿连接相结合的梁柱节点形式,如图5 所示。图5 的做法安装简单,刚度大,主要是将钢板预埋在混凝土内部,板材之间采用螺栓连接提高弯矩和剪力的承载能力,最后浇筑混凝土将节点连成一体。该做法已成功运用在广州国际生物岛标准产业单元四期项目。

图4 湿式连接

图5 干湿结合连接

3 装配式建筑运用BIM 技术

随着装配式建筑发展需要,BIM 技术应运而生。采用BIM 技术对施工过程中进行智能信息化管理以及提升预制构件运输和建造效率,能达到节省成本的目的。国家出台相关政策[14,15]要求企业对装配式建筑的施工进行信息化管理和追踪。王兰芝[16]用BIM 技术对装配式结构进行模拟安装,确保在施工前能发现可能出现的问题,高效指导构件实际的生产和施工。卓旬[17]提出了“深化设计-工厂预制-虚拟预装配模型一体化”的BIM 模型控制设计方案,并应用于实际项目中,证明其合理性。在装配式建筑施工和运维阶段的信息化管理中,常春光[18]结合BIM 技术和RFID 技术,总结了施工运维管理系统需要包含的功能,并在此基础上提出了绿色运维管理理念。在对构件和施工人身安全实施实时监测研究方面,齐贺[19]也将RFID 和BIM 这两项技术用于施工管理中。白庶[20]分析了BIM 在装配式建筑投标、设计、施工、生产以及运营阶段的应用价值。丁少华[21]针对目前没有完善的装配式编码体系的问题,首先提出了预制构件分类规则,其次建立了“构件类型-构件名称-构件尺寸”的三层编码体系。田东[22]利用BIM 技术对预制构件系统进行了分析,提出了BIM 构件库的建立原则,提出了装配式建筑深化设计的方法。

4 装配式建筑效益分析

联合国UNEP 指出,建筑业消耗了全球40%的能源、30%的原材料和25%的固体废物,并产生了36%的温室气体排放[23]。建筑业的全球温室气体排放量以每年1.5%的速度持续增长[24]。即使在发达国家,建筑行业的碳排放也占很高的比例,英国、日本和美国建筑业产生的碳排放分别占社会总产出的50%、33%和40%以上[25]。如果装配式建筑替代传统建筑工艺,采用预制构件和装配式施工技术,结合新型节能技术,就能提高建筑质量,降低能耗,缩短施工周期,在建筑生命周期内节约成本[26-29]。He Wang[23]以日本一座装配率为40%的建筑为例进行评估,结果表明,预制装配式建筑在整个生命周期的总能耗和碳排放分别比传统现浇式建筑低7.54%和7.17%;此外,每平方米的预制建筑的成本低于传统的现浇建筑10.62%,说明装配式建筑在降低成本和减少全球变暖、酸雨等方面具有优势。Jaillon[30]研究表明,采用预制方式可以减少约52%的建筑垃圾。Cao[31]通过比较中国预制装配式建筑和传统建筑对环境的影响,发现对资源耗损、健康损害、生态系统的损害可分别减少35.82%、6.61%和3.47%。Mao[32]报告称,采用预制构件,每平方米的温室气体(GHG)排放量可减少9%。

此外,装配式建筑的其他好处包括:节省时间,节省成本,以及在施工过程中更好的质量和安全性能。

5 装配式建筑存在的风险

Wang Z[33]采用重要性能分析方法对中国预制装配式建筑的关键风险因素进行了研究。研究采用问卷调查和专家访谈的方式,征求他们对中国装配式建筑关键风险的意见。研究结果显示,目前装配式建筑存在以下风险:分解体系不合理,工厂管理水平低,质量保证体系不健全,预制构件规范偏差,构件体系缺陷,建筑零部件目录缺失,预制构件在运行阶段适应性差,并且缺乏实际案例来证明装配式建筑的环境效益。曹安美[34]通过对国内项目的调研得知,多数项目存在项目组织结构不合理、进度计划不科学、装配式施工技术整体水平偏低、进度管控能力不足的问题,导致项目实施过程中遇到各种阻力,项目的进度难以如期推进。

6 结语

装配式建筑结构具有施工简单、作业效率高、减少湿作业并且耐久性、耐火性好的优点,采用装配式建筑不仅能降低建造成本,而且能有效降低碳排放,保护环境。虽然目前装配式建筑在发展过程中仍然存在诸多风险,但装配式建筑的优势相对于传统建筑有目共睹,推广装配式建筑是大势所趋,因此装配式建筑结构具有良好的应用前景。