变电站铝合金接线板的失效仿真与结构优化

陈家慧,冯 杰,兰贵天,赵兴虹,彭 倩,王方强,赵莉华,吴隆文

(1. 国网四川省电力公司电力科学研究院,四川 成都 610041;2. 四川大学电气工程学院,四川 成都 610065;3. 四川蜀能电力有限公司高新分公司,四川 成都 610041)

0 引 言

铝合金接线板作为变电站内部连接导线和电气设备的重要金具,具有导电性良好、质量轻、相对强度高的特点[1-4]。不仅作为电网电路中的一部分,也是支撑导线稳固结构的一部分,对配电网的安全运行、电网结构的稳定起着重要的辅助作用[5-6]。由于铝合金接线板在服役期间长时间暴露在空气中,易出现腐蚀现象[7-9];接线板连接导线具有较大应力,长期服役可能导致接线板断裂,存在很大潜在的隐患。因此,研究改善接线板的结构性能,降低其断裂的概率可提高电网的稳定性和安全性。

下面通过有限元仿真分析接线板受力与形变,分析铝合金接线板失效原因并对其进行结构优化。首先,根据实际断裂现场初步分析接线板断裂的可能原因,再采用有限元分析软件,对接线板进行模型建立;然后,通过对应力、形变的计算,深入分析断裂原因;最后,据此从多个角度入手改进接线板结构,包括倒角处理、螺栓孔的合理排布,选择断裂处最大应力和接线板最大形变程度作为参数,进行优化对比,为铝合金接线板的优化提供理论依据。

1 铝合金接线板失效案例

图1为某变电站的铝合金接线板发生断裂的实物照片。断裂位置为接线板底板两侧,且导致螺栓周围出现裂纹,但接线板上部分无明显的断裂;同时断裂位置下方出现大量的片状白色物质,而在螺母固定处下方无白色物质。前期分析检测结果[10]表明,白色物质为接线板底部因腐蚀所生成的蓬松状氧化铝类产物。推断接线板断裂原因为接线板在服役过程中,雨水渗入底板造成底板逐渐腐蚀减薄,最终无法承受应力而导致断裂失效,这里采用仿真进行验证。

图1 铝合金接线板断裂

2 铝合金接线板断裂主要原因分析

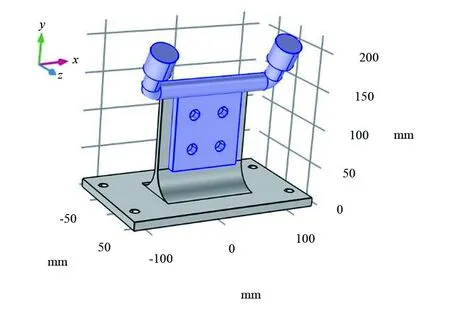

图2为根据失效铝合金接线板建立的简化几何模型。以样品底板中心作为原点,底面为x-z平面。模型所用铝合金材料参数为:杨氏模量为72 GPa,泊松比为0.33,合金密度为2.7 g/cm3。结合接线板实际过程中受力大小和方向,设定作用总力为2×105N。从接线板的应力分布和形变两方面进行分析。图3为未腐蚀的原始接线板模型的仿真结果,其中标号“1”处为实际断裂处,标号“2”处为受最大应力处。

图2 铝合金接线板模型

图3 接线板受力分布

虽然图3中的标号“2”处应力最大,但是该处位于外侧,实际情况中未发生严重的腐蚀现象,也并未断裂。断裂处为图3中的标号“1”处,此处应力也较为集中,而且该处位于倒角处,在铸造过程中比较容易产生缺陷,同时由于底板受力变形,雨水进入接线板和变压器出线端钢板的接缝处可造成腐蚀。据此,后续仿真选取的应力和形变分析区域如图4所示,其中图4(a)中蓝色区域为样品的应力分析区域,选取该区域的最大应力作为对比,图4(b)中红线为底板形变的分析区域,选择该区域最大的位移进行比较。

图4 仿真分析区域

此外,该处的背面(与变压器出线端钢板贴合面)有腐蚀的现象,螺栓固定处腐蚀产物较少,而中间部分腐蚀产物较多。由于腐蚀产物为氧化铝类物质,已从接线板上脱落,对接线板的结构不再有支持作用,仿真过程中采用底板减薄的方式进行模拟。如图5所示,d表示切割厚度,用来模拟接线板不同的腐蚀程度。

图5 腐蚀仿真模型

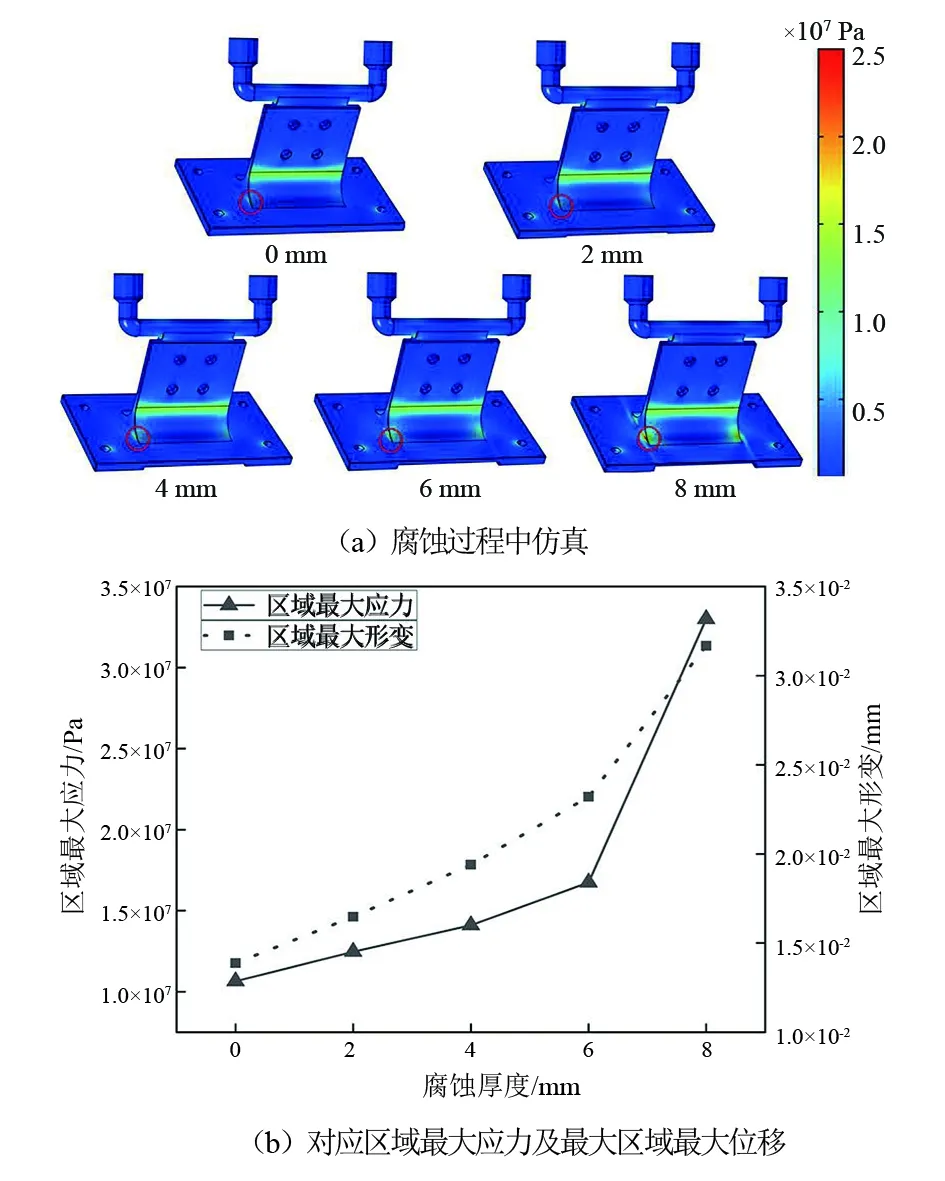

分别选取d为0、2 mm、4 mm、6 mm、8 mm来模拟接线板在服役过程中逐渐腐蚀的情况,如图6所示。随着腐蚀程度的加剧,断裂处的应力逐渐增大,最终超出原最大应力处的应力值,此外接线板的形变也随着腐蚀程度增加而增加。

图6 腐蚀模拟

推断接线板断裂的主要原因为接线板底板发生形变导致在服役过程中雨水渗入底板造成腐蚀,进而导致接线板底板腐蚀减薄,最终在应力的作用下导致其断裂。为降低其断裂的可能性,从减小断裂处应力和减少底板腐蚀两方面对接线板结构进行优化。

3 接线板的结构优化

结合接线板实际几何结构以及前面仿真分析结果,从倒角处理、螺栓孔布局两方面对结构进行优化。

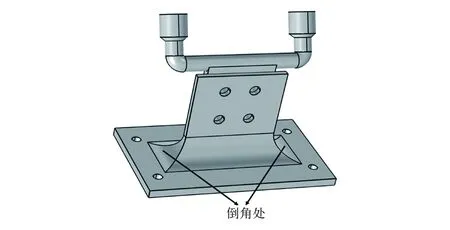

3.1 倒角处理

倒圆角可以起到减小应力集中的作用[11],在初始模型基础上,对断裂处倒角位置进行倒圆角处理,如图7所示。为避免出现更多的倒角,选择的倒角半径为33 mm(与模型正面倒角半径一致),仿真结果为工件断裂处最大应力为2.55 MPa,减小到未改进前的1/4(未改进时约为10.6 MPa),大幅度减弱了应力集中问题。底板最大位移也从未改进时的1.354×10-2mm减小到9.99×10-3mm,减少1/4,降低实际服役过程中接线板底部被腐蚀的可能性。因此,倒角处理可有效提升接线板的服役性能。

图7 倒角模型

3.2 螺栓孔布局

3.2.1 增加螺栓孔数量

为降低接线板的腐蚀,需尽可能减小底板与下方钢板的缝隙,以避免水分的进入,也就是说需要减小接线板底板的形变。减小形变可以通过增加螺栓孔数量,即增加底板的固定约束实现。在初始模型基础上从4个螺栓孔增加到6个,仿真结构如图8所示。在加装螺母后接线板底板几乎不发生形变。对比发现,接线板断裂处所受最大应力为9.71 MPa,相比原始模型有一定减少。值得注意的是,底板的最大位移减小到了4.45×10-4mm,缩小了96.7%。改进后的接线板在受力情况和形变程度上都有较大的改善。

图8 接线板形变

3.2.2 改变螺栓孔位置

为探寻螺栓孔位置对接线板的应力和形变的影响,在初始模型基础上,以接线板中心为原点,以接线板长边方向为横坐标,短边方向为纵坐标建立坐标系,如图1中所示,底板被分成4个区域,每个螺栓孔关于原点对称分布。选择其中一个区域,通过改变其横坐标、纵坐标以改变螺栓孔位置。不同布局螺栓孔仿真结果如图9所示。

图9 螺栓孔位置变化仿真结果

由图9可知,随着螺栓孔横坐标的增大,底板最大形变也随之增加,断裂处的最大应力变化无明显的变化规律,但变化相对不大。螺栓孔的纵坐标增大,其底板最大形变随之减小,断裂处的应力变化也无明显的变化规律。说明造成形变明显变化的原因是固定约束的位置与接线板易形变位置的距离变远。由于导致接线板断裂原因是腐蚀,单纯减小形变对减弱接线板断裂问题仍具有重要意义。

3.3 综合优化

螺栓孔位置改变的同时进行倒角处理,倒角半径随着横坐标或者纵坐标的变化而变化。处理过程中需要考虑螺栓孔位置与倒角半径是否冲突,仿真结果如图10。

由图10可知,在进行倒角与螺孔位置协同优化后,可以降低接线板的最大位移和最大应力,其减小程度比单一方式大。改变横坐标时最大形变与断裂处的最大应力为负相关,不能同时达到使最大位移或最大应力大幅度下降的效果,在实际中需要综合考虑;改变纵坐标时最大形变与断裂处的最大应力大体上出现正相关,在一定程度上可以同时降低接线板的最大位移和最大应力,据此针对螺纹孔位置的调整对接线板的结构调整具有一定的积极作用。

图10 综合优化仿真结果

4 结 论

上面针对变电站铝合金接线板断裂问题,结合实际失效状况进行分析,建立了仿真模型,提供了一种对接线板结构的优化思路,可以有效改进接线板的服役状态,减低断裂可能性。主要结论如下:

1)结合铝合金接线板断裂实际情况和仿真分析,推断失效的主要原因是底板腐蚀减薄后在导线的拉力作用下断裂。

2)倒角处理、增加螺栓孔数目、螺栓孔位置的合理布局均能有效改善接线板的受力和形变情况,而且综合采用倒角与螺孔位置的优化方法更有效。

3)螺栓孔位置的合理布局对形变的抑制有较好的效果,但对应力的改善较小;综合优化方案可以综合倒角和螺栓孔布局的优势,实现对应力和形变的双重抑制。虽然效果不及增加螺孔数目,但是不破坏变压器出线结构,可实现性更高,实际可根据经济性和现场情况选择最适合的方案。