富马酸根插层的MgAl-LDH对水性环氧树脂涂层耐腐蚀性能的提升作用

张 俊 赵景茂* 邵 磊

(北京化工大学 1.材料科学与工程学院;2.教育部超重力工程研究中心,北京 100029)

引 言

在金属表面覆盖有机涂层是延缓金属腐蚀的常见手段[1],有机涂层在金属基材和腐蚀环境之间起着隔绝作用,可阻碍腐蚀介质渗透到金属表面[2]。但是,有机涂料中含有的大量易挥发性有机物会对环境造成污染,不符合绿色环保的理念[3]。水性涂料对环境较为友好,是未来涂料的发展趋势[4]。但是水性涂料的耐腐蚀能力不如传统的有机溶剂涂料,限制了其广泛应用。

在水性涂层中添加适量的填料(如防腐颜料、纳米颗粒等)可有效提高水性涂层的防腐性能[5-6]。层状双氢氧化合物(layered double hydroxide, LDH)为二维层状结构,由带正电荷的金属氢氧化物、层间带负电荷的阴离子以及水分子组成[7-8]。层间的阴离子具有离子交换性,可捕获腐蚀性氯离子,也可插入不同的阴离子缓蚀剂,因此LDH可以作为缓蚀剂的纳米容器,用于水性涂层的长效防护[9-10]。Mei等[11]采用煅烧-再水化法制备了氨基苯甲酸酯插层的MgAl-LDH,电化学测试结果表明,水性环氧树脂中添加适量的氨基苯甲酸酯插层的MgAl-LDH可以明显提高水性涂层的耐腐蚀性能。Tabish等[12]采用原位水热法合成了嵌入2-巯基苯并噻唑(MBT)的CaAl-MBT LDH,并作为填料掺入环氧树脂中,与纯树脂相比,添加2% CaAl-MBT LDH的环氧树脂可显著提高涂层的腐蚀防护能力。

富马酸钠是重要的食品添加剂和医药中间体,可用作食品调味料、富马酸亚铁原料和生化研究制剂。Lamaka等[13]研究表明,富马酸钠对于金属的腐蚀具有抑制作用,提示如果将富马酸钠作为缓蚀剂插层到LDH中,有可能提升涂层的防腐蚀性能。目前,还没有相关方面的研究报道。

超重力技术可以通过旋转产生大于重力加速度的向心加速度,能够强化粒子之间的扩散和传质过程,与传统的搅拌釜式反应器(STR)相比,超重力技术可以制备出粒径更小、分布更窄的单分散纳米粒子[14]。为了探究富马酸根插层的MgAl-LDH对水性涂层耐腐蚀性能的影响,本文采用超重力技术制备了富马酸根插层的LDH浆液,然后通过水热处理得到富马酸根插层的LDH粉末。将其添加到水性环氧树脂涂层中,通过浸泡试验和盐雾试验测试了涂层的耐腐蚀性能,以期为水性涂层找到性能优异的功能性填料。

1 实验部分

1.1 实验材料

采用马口铁作为基体,试样尺寸120 mm×50 mm×0.3 mm,用乙醇进行抛光和脱脂;六水合硝酸镁、九水合硝酸铝、氢氧化钠、富马酸钠,均为分析纯,北京市通广精细化工公司;水性环氧树脂(MU-601A)、固化剂(CU-2350),上海润碳新材料有限公司。

1.2 LDH的制备

1.3 含有LDH的涂层的制备

将制备的LDH按不同的用量(LDH占水性环氧树脂的质量分数,下同)添加到环氧树脂中。搅拌5 min,使LDH在环氧树脂中分散均匀。加入固化剂(固化剂和环氧树脂的质量比为1∶5),搅拌5 min,得到液体涂料。然后使用涂膜器将液体涂料涂覆在马口铁样板上,在室温下固化72 h,涂层干膜厚度约为40 μm。

1.4 表征与测试

采用X射线衍射仪(XRD)(XRD-6000型,日本岛津公司)测试样品的晶体结构,采用CuKα辐射(波长为0.154 18 nm),扫描范围5°~70°,扫描速率10(°)/min,管电压40 kV,管电流40 mA;采用傅里叶变换红外光谱仪(FT-IR)(TENSOR27型,德国布鲁克公司)测试样品的表面基团,扫描范围4 000~400 cm-1;采用X射线光电子能谱仪(XPS)(Thermo Scientific K-Alpha,美国赛默飞世尔科技公司)分析样品表面成键情况;采用冷场发射扫描电子显微镜(FESEM)(HITACHI S-4700型,日本日立公司)观察样品的微观形貌;采用紫外分光光度计(UV1700PC型,中国上海奥西科学仪器有限公司)测定富马酸根的释放曲线:将2 mg LDH-Fu浸泡在10 mL 0.01 mol/L NaCl溶液中,在210 nm波长处测定离子交换反应前后溶液的吸光度,通过标准曲线得到富马酸根的浓度,绘制其释放曲线;通过附着力测试仪(PosiTest AT-M型,美国DeFelsko公司)测量涂层的附着力;使用接触角测量仪(OCA25型,德国DatePhysics Instruments GmbH公司)测量涂层的接触角。

1.5 浸泡试验

将管径40 mm、高度50 mm的聚氯乙烯(PVC)管固定在覆盖有涂层的马口铁表面,管内加入3.5%(质量分数,下同)NaCl溶液。涂层浸泡一定时间后,采用电化学工作站(Interface 1000型,美国Gamry公司)对涂层进行电化学测试。使用三电极体系,以铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,覆有涂层的马口铁为工作电极(有效接触面积为12.56 cm2)。以开路电位(OCP)为基准,在1 000 kHz~0.05 Hz的频率范围内进行电化学阻抗谱(EIS)测试,使用ZSimpWin软件对EIS数据进行拟合并计算EIS参数。

1.6 盐雾试验

涂层的划痕盐雾试验在盐雾箱(YWX/Q-150型,中国南京泰斯特试验设备有限公司)中进行。试验温度为35 ℃,电解液为5% NaCl溶液,pH保持在6.5~7.2。将带有划痕的涂层样板放入盐雾箱中进行盐雾试验,120 h后取出,观察基体表面的腐蚀情况并拍照记录。

2 结果与讨论

2.1 LDH的晶体结构

图1 LDH-Fu和LDH-的XRD谱图

2.2 LDH的表面基团

图2 LDH-Fu和LDH-的FT-IR谱图

2.3 LDH- Fu的XPS表征结果

图3 LDH-Fu的高分辨XPS谱图

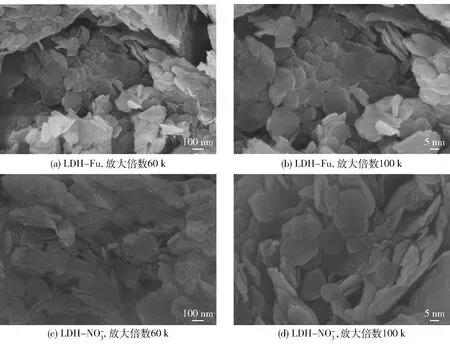

2.4 LDH的微观形貌

图4 LDH-Fu和LDH-的FESEM图

2.5 富马酸根的释放曲线

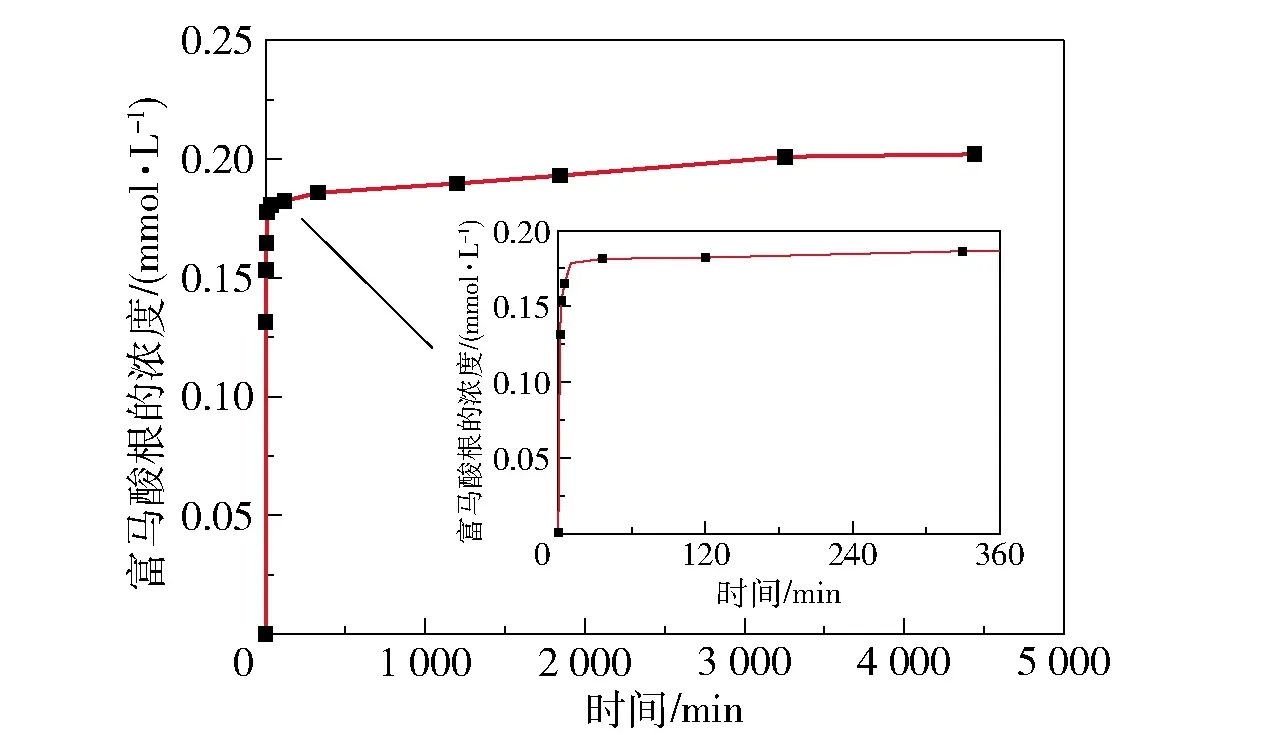

图5为富马酸根在0.01 mol/L NaCl溶液中从LDH层间的释放曲线。富马酸根在120 min之前从LDH层间的释放速度较快,释放量达到最大释放量的90%;在120 min后,富马酸根的释放速度减小,剩余的富马酸根缓慢释放。结果表明LDH-Fu具有良好的离子释放性能,能够对腐蚀性离子做出快速响应,同时也可以进行长时间的释放。

图5 富马酸根在0.01 mol/L NaCl溶液中从LDH层间的释放曲线

2.6 水性环氧树脂涂层的附着力与接触角

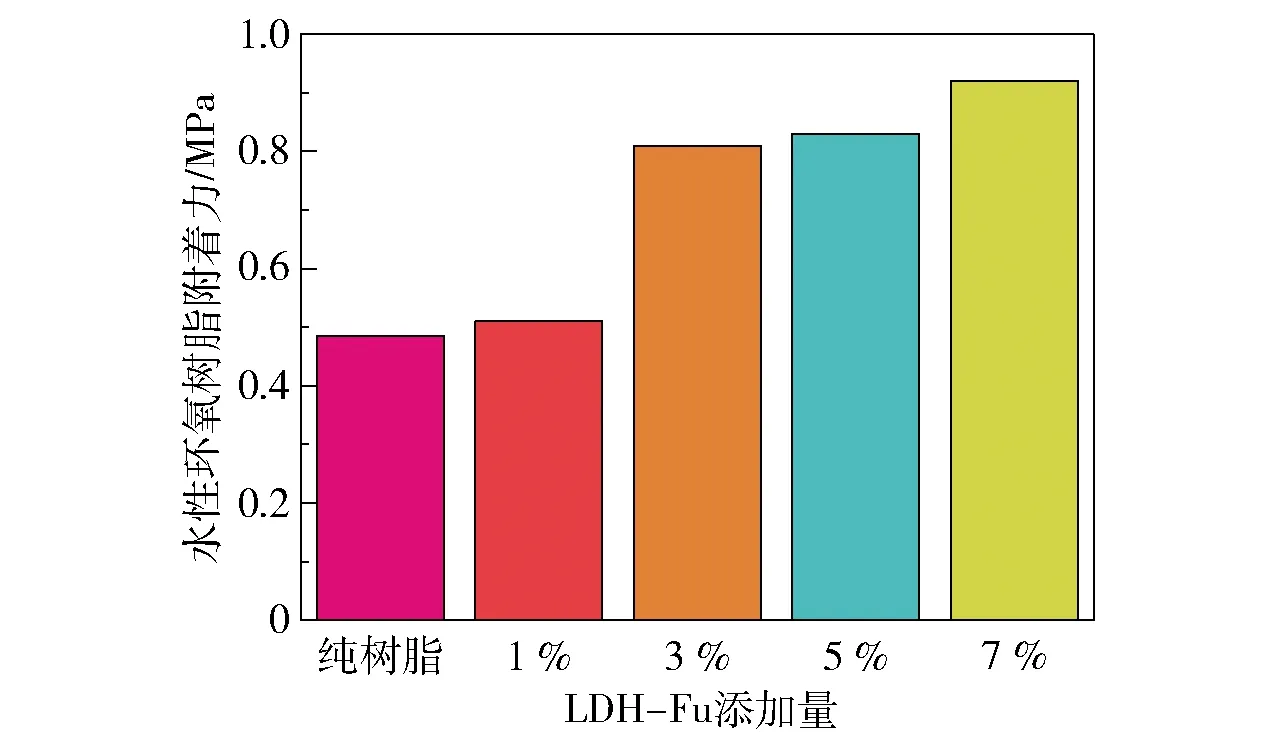

附着力能够体现出涂层性能的优劣,附着力越大表明涂层和金属基体的结合力越强,对金属基体的保护作用越好[20-21]。图6为添加不同量LDH-Fu的水性环氧树脂涂层的附着力。结果表明,随着LDH-Fu添加量的增加,水性涂层的附着力逐渐增大。图7是添加不同量LDH-Fu的水性环氧树脂涂层的接触角。由于制备的LDH-Fu具有亲水性,如果加入到涂层中,可能会增大涂层的亲水性,影响涂层的防腐蚀性能。结果表明,与纯环氧树脂涂层相比,LDH-Fu的加入只是略微降低了涂层的接触角,并没有明显提高涂层的亲水性。

图6 添加不同量LDH-Fu的水性环氧树脂涂层的附着力

图7 添加不同量LDH-Fu的水性环氧树脂涂层的接触角

2.7 浸泡试验结果

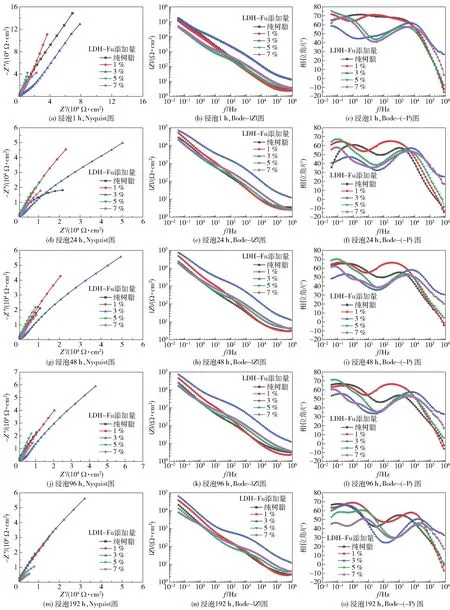

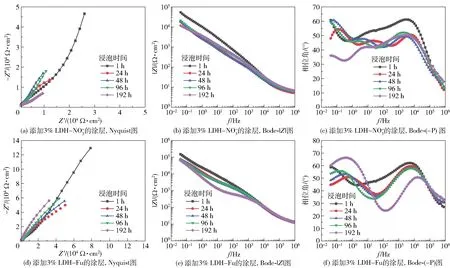

图8为添加不同量LDH-Fu的水性环氧树脂涂层在3.5% NaCl溶液中浸泡不同时间的EIS。低频阻抗模量通常用于评价涂层的耐蚀性,低频阻抗模量越大,涂层的耐蚀性越好[20]。可以看出:浸泡1 h后,Bode-|Z|图中添加1%和3% LDH-Fu的涂层的低频阻抗模量与纯树脂涂层相近;添加5%和7% LDH-Fu的涂层的低频阻抗值低于纯树脂涂层,原因是过多的LDH-Fu会在涂层中形成更多的缺陷。浸泡24 h后,所有样品的Nyquist图和Bode-(-P)图中均显示出两个时间常数的特征,这表明腐蚀离子通过涂层的微孔和缺陷到达金属与涂层的界面。浸泡96 h后,腐蚀性离子进入涂层内部,Bode-|Z|图中所有涂层的低频阻抗模量降低;同时,Bode-(-P)图中的相位角和Nyquist图中的容抗弧半径也减小。浸泡192 h后,添加7% LDH-Fu的涂层的低频阻抗模量小于104Ω·cm2,这可能是由于添加过量LDH-Fu引起的缺陷使涂层失去了保护作用;而此时添加3% LDH-Fu的涂层的低频阻抗模量仍然大于其他涂层,这证明了添加3% LDH-Fu的水性涂层能够更好地保护金属基体。

图8 添加不同量LDH-Fu的水性环氧树脂涂层在3.5% NaCl溶液中浸泡不同时间的EIS

为了更好地了解水性环氧树脂涂层的电化学参数随浸泡时间的变化,使用ZSimpWin软件,选择图9所示的等效电路对获得的阻抗进行拟合。其中,Rs为溶液电阻,Rp为电解液渗入涂层引起的孔隙电阻,Rct为基体与溶液界面的电荷转移电阻,CPEp和CPEdl分别为涂层电容和涂层-金属基体界面存在的双电层电容,Zw为Warburg扩散阻抗(表示扩散引起的电极表面阻抗值)。

图9 EIS等效电路

图10为添加不同量LDH-Fu的水性环氧树脂涂层的孔隙电阻Rp和电荷转移电阻Rct随浸泡时间的变化曲线。Rp是涂层防止腐蚀性离子通过的电阻,反映了涂层对溶液中腐蚀性离子的抗渗透能力,可用于表征涂层的防护性能[22]。由图10(a)可以看出,浸泡1 h后,添加3% LDH-Fu的涂层的Rp最大,纯树脂涂层的Rp最小。这是因为纯树脂涂层在固化过程中形成微孔,导致屏蔽效果减弱;添加LDH-Fu粉末可以增加腐蚀离子的扩散路径长度,抑制微孔和空穴的形成,同时将腐蚀离子吸收到中间层中,从而改善涂层的防腐性能。浸泡24 h后,LDH-Fu添加量为3%、5%、7%的涂层的Rp均有不同程度的降低;而纯树脂涂层和LDH-Fu添加量为1%的涂层的Rp有所增加,这可能是由于浸泡过程中腐蚀产物堵塞微孔造成的。浸泡192 h后,添加3% LDH-Fu的涂层具有最大的孔隙电阻。

图10 添加不同量LDH-Fu的水性环氧树脂涂层的孔隙电阻Rp和电荷转移电阻Rct随浸泡时间的变化曲线

电荷转移电阻Rct表示电荷通过金属表面的难度。Rct越大,电荷通过金属表面的难度越大,金属的腐蚀速度越小[23]。由图10(b)可以看出,纯树脂涂层和添加1% LDH-Fu的涂层的Rct整体上呈现出急剧增大和减小的波动趋势,这是因为腐蚀产物的产生暂时阻止了腐蚀离子的侵蚀,从而Rct增大,然后腐蚀离子穿过腐蚀产物并继续与基体接触,因此Rct减小。在浸泡1~96 h之间,添加3% LDH-Fu的涂层的Rct呈上升趋势,这是因为LDH-Fu可以释放对碳钢具有缓蚀作用的富马酸根[13];浸泡192 h后,其Rct略有下降,此时Rct为464.4 kΩ·cm2,远大于纯树脂涂层的Rct(5.66 kΩ·cm2)。

以上结果表明,在LDH-Fu添加量为0~7%的范围内,添加3% LDH-Fu的水性涂层的防护性能最好,此时LDH-Fu粉末在树脂中均匀分散,填充涂层的微孔,同时吸收Cl-[24],释放出富马酸根,作用于涂层-金属基体界面,从而达到良好的防腐效果。

图11 添加3% LDH-和添加3% LDH-Fu的水性环氧树脂涂层在3.5% NaCl溶液中浸泡不同时间的EIS

2.8 盐雾试验结果

图12 盐雾试验中添加不同量LDH-Fu和添加3% LDH-的水性环氧树脂涂层的实物图

3 结论

(2)LDH-Fu具有良好的离子释放性能,能对腐蚀性离子做出快速响应,同时能保持长时间的释放。

(3)在LDH-Fu添加量为0~7%的范围内,随着LDH-Fu添加量的增加,水性涂层的附着力逐渐增加,接触角略微降低。