一种酚醛树脂型阻燃剂的研究

刘 冰, 陈 玲, 孟黎鹏, 李季平, 崔铁花, 付晓霞, 雒 鹰

(吉林省林业科学研究院,吉林 长春 130000)

随着近年来,有关火灾事故报道数量的不断增加[1],防火安全越来越被人们所重视,因此阻燃研究的现实意义日益凸显,成为亟待解决的问题[2]。

木材是一种天然可再生材料,因其外观自然、美丽,使其被广泛地应用于室内外装饰装修中[3]。木材资源因其具有可再生性和可自然降解性,并且环境协调性好,是人类未来所必需的可再生资源[4]。但是,木质材料也有其自身难以克服的缺点,其中之一就是可燃性,这使其在许多领域的应用变得不够安全。如果能够解决木质材料如何阻燃的问题,将对人们的生产和生活产生巨大影响,同时也将进一步拓宽木材自身的用途[5-12]。

树脂型阻燃剂是一种性能优良的阻燃剂,单板经其处理后,制得的阻燃单板层积材产品不但具有良好的阻燃性,同时还使产品具有强度高和尺寸稳定性好的优点。树脂型阻燃剂的开发不仅能给企业带来直接的经济效益,同时也具有较大的社会效益[13]。

1 试验材料及合成工艺

1.1 试验材料

①苯酚:纯度大于98%,分析纯,宏源化工有限公司;②甲醛:含量37%,工业品,天津市福晨化工试剂厂;③硼砂:含量95%,工业品,郑州澳彩化工原料有限公司;④氢氧化钠:含量30%,分析纯,上海化学试剂总厂;⑤杨木旋切单板:厚度1.5 mm,含水率8%左右,长春柏盛龙佳木业有限公司;⑥酚醛树脂胶:粘度800-1 100 mPa·s,比重约1.23 g/cm3,吉林省天源粘合剂有限公司。

1.2 试验主要设备

①热压机:定制,哈尔滨东大林业技术装备有限公司生产;②电子万能试验机:DDL20,长春机械科学研究院有限公司生产;③氧指数测定仪:XZT一100A,承德市科承试验机有限公司生产;④PH值测定仪:BANTE901,上海般特仪器制造有限公司生产;⑤干燥箱:定制,吴江同丰烘箱电炉有限公司生产。

1.3 合成工艺

①将反应釜加热至40 ℃~45 ℃,加入苯酚、水和氢氧化钠,开启搅拌器反应15 min;②将第一部分甲醛加入到反应釜中,升温至80 ℃~85 ℃(放热反应,缓慢加热),保温反应45 min;③将剩余部分加入到反应釜中,升温至80 ℃~85 ℃,保温反应30 min;④将硼砂和适量水加入到反应釜中,升温至80 ℃~85 ℃,保温反应30 min;⑤冷却降温至40 ℃以下放料。

2 阻燃结构用单板层积材制备及理化性能测定

2.1 阻燃结构用单板层积材制备

①用合成的酚醛树脂型阻燃剂浸渍单板12 h左右;②对浸渍后的单板进行干燥,使含水率达到8%左右;③对干燥后的单板进行涂胶、组坯、热压。

9层单板,施胶量为300 g/m2(双面),热压温度为140 ℃,热压时间为14 min,热压压力为1.2 MPa。

2.2 阻燃结构用单板层积材理化性能测定

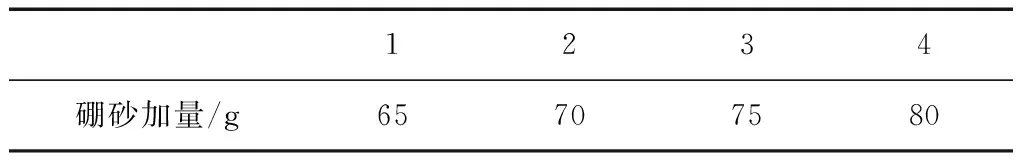

酚醛树脂型阻燃剂对阻燃剂硼砂的加量选定不同的试验水平,进行单因素试验,对阻燃结构用单板层积材的理化性能进行测定,以确定阻燃剂硼砂的最佳加量。根据之前大量的探索性试验确定的阻燃剂硼砂的加量水平见表1。

表1 硼砂加量水平表

理化性能测定包括浸渍剥离性能、水平剪切强度、弹性模量和静曲强度以及氧指数。

2.3 检测方法

样本及试样在生产后存放24 h以上的产品中抽取。试件的尺寸和数量见表2,试件尺寸的测量按国家标准GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》规定的试件尺寸测量方法进行。

表2 利用木材加工剩余物制造复合地板理化性能取样及试件尺寸

浸渍剥离性能的要求和试验方法按国家标准GB/T 20241-2006 单板层积材中6.2.3.3规定的要求和试验方法进行

水平剪切强度的要求和试验方法按国家标准GB/T 20241-2006《单板层积材》中6.2.3.4规定的要求和试验方法进行。

弹性模量和静曲强度的要求和试验方法按国家标准GB/T 20241-2006《单板层积材》中6.2.3.5规定的要求和试验方法进行。

氧指数按国家标准GB/T 2406.2-2009《塑料用氧指数法测定燃烧行为》第2部分:室温实验规定的要求和试验方法进行。

3 试验结果与分析

3.1 试验结果

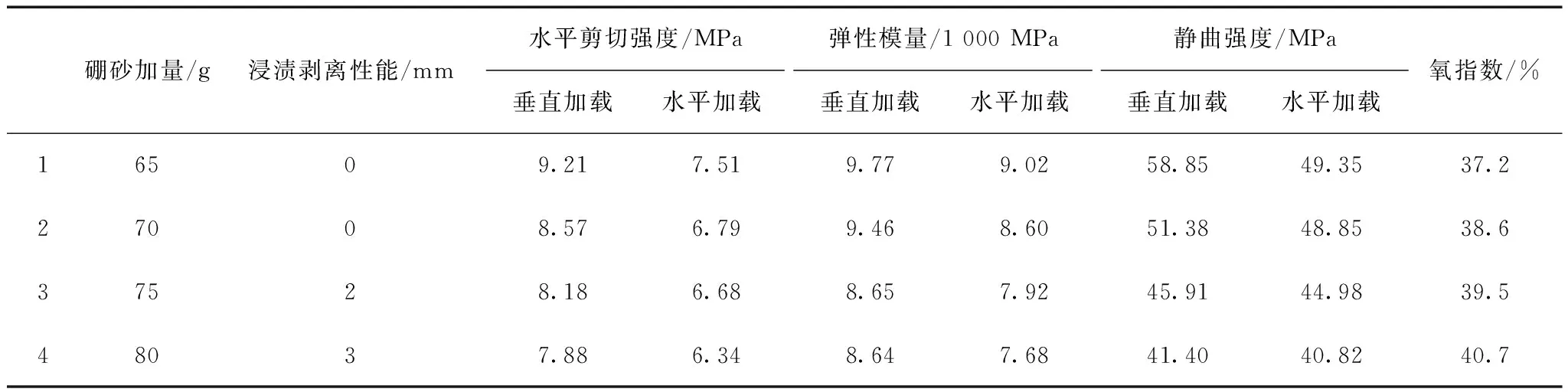

本研究进行的试验性能指标检测结果见表3。

表3 阻燃结构用单板层积材指标检测结果

3.2 试验结果

从表3可以看出,在试验范围内,随着阻燃剂硼砂加量的增加,单板层积材的胶层剥离开裂长度在逐渐增加,浸渍剥离性能逐渐下降,水平剪切强度、弹性模量和静曲强度逐渐下降,这是由于随着阻燃剂硼砂加量的增加,对单板层积材热压过程中的酚醛树脂胶层的固化产生了负面影响,影响了单板间的胶合。同时,在试验范围内,随着阻燃剂硼砂加量的增加,单板层积材的氧指数提高,这是由于在此树脂型阻燃剂中硼砂起主要的阻燃作用,随着阻燃剂硼砂加量的增加,单板层积材的阻燃性提高,氧指数提高。

3.3 确定最佳的硼砂加量

根据试验结果及分析,综合硼砂加量对单板层积材的浸渍剥离性能、水平剪切强度、弹性模量和静曲强度以及氧指数的影响,尽可能提高单板层积材的浸渍剥离性能、水平剪切强度、弹性模量和静曲强度以及氧指数,并同时从经济角度考虑,尽可能的降低成本,确定硼砂的最佳加量为70 g。

硼砂加量为70 g时,制得的阻燃结构用单板层积材,其理化性能符合国家标准GB/T 20241-2006《单板层积材》中对结构用单板层积材的相关规定要求,胶层剥离长度为0,水平剪切强度达到65 V~55 H级别,弹性模量和静曲强度达到90E级别的优等品;其氧指数达到38%以上,符合国家标准GB 8624-2012《建筑材料燃烧性能分级方法》对B1级难燃材料的要求。

4 阻燃结构用单板层积材的燃烧性能分级

根据国家标准GB 8624-2012《建筑材料及制品燃烧性能分级》中的规定对于平板状建筑材料及制品的燃烧性能等级的分级判据,要达到B级水平需要对材料进行单体燃烧性能试验和可燃性试验,对材料的燃烧增长速率指数、火焰蔓延程度、600 s的总放热量以及点火时间30 s的情况下60 s内焰尖高度和燃烧滴落物情况进行判定。因此,为了判定制备的阻燃结构用单板层积材产品是否达到B级要求,需对以上各指标进行检测。按照确定的酚醛树脂型阻燃剂配方:甲醛与苯酚的重量比1.68(甲醛添加量168 g、苯酚添加量100 g),氢氧化钠(1)12 g,氢氧化钠(2)57 g,水(1)34 g,水(2)200 g,阻燃剂硼砂添加量70 g,制成用于燃烧性能测试的阻燃结构用单板层积材。

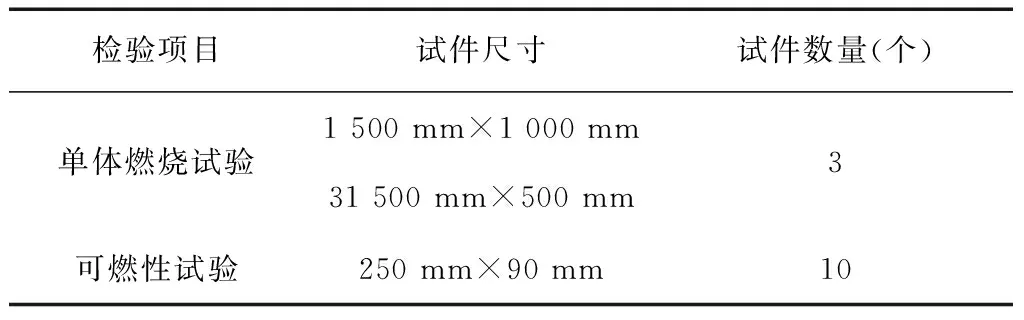

样本及试样在生产后存放24 h以上的产品中抽取。试件的尺寸和数量见表4,试件尺寸的测量按国家标准GB/T 17657-2013人造板及饰面人造板理化性能试验方法规定的试件尺寸测量方法进行。

表4 单板层积材理阻燃性能取样及试件尺寸

单体燃烧性能试验按国家标准GB/T 20284-2006 建筑材料或制品的单体燃烧试验中规定的要求和试验方法进行。

可燃性试验按国家标准GBT 8626-2007 建筑材料可燃性试验方法中规定的要求和试验方法进行。

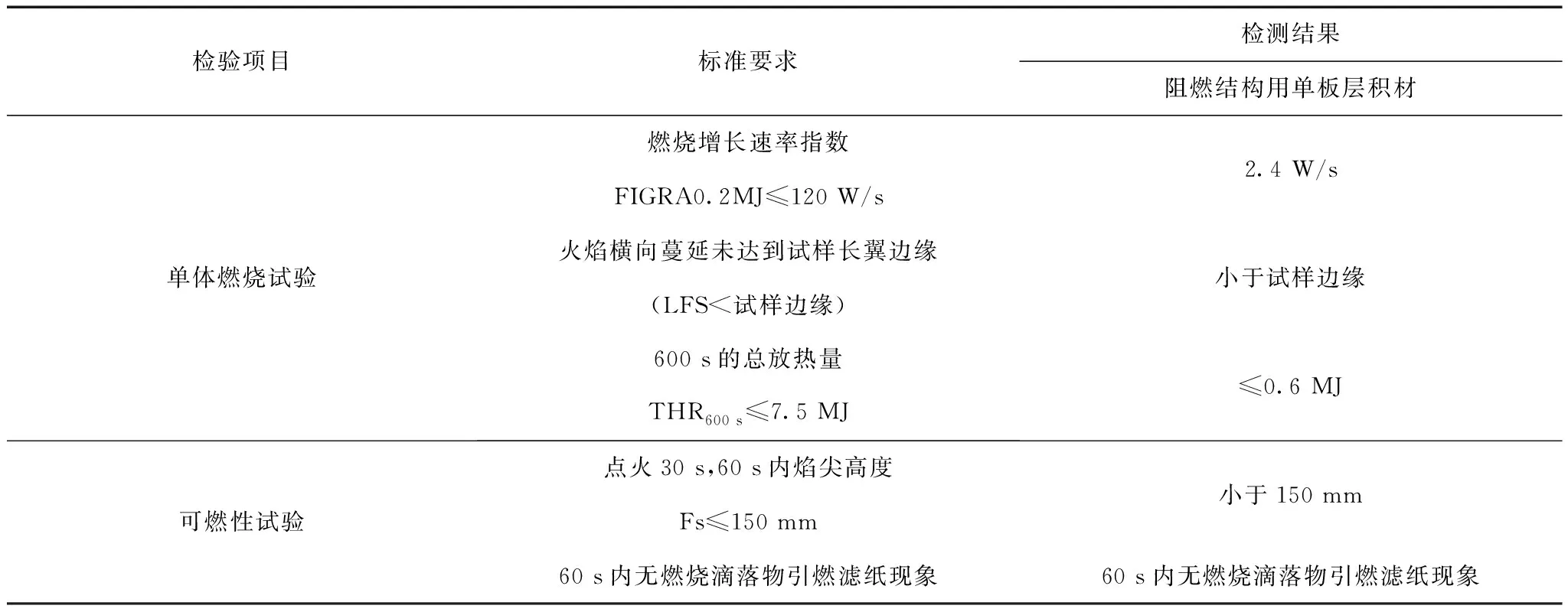

达到国家标准GB 8624-2012 《建筑材料及制品燃烧性能分级》中的B-s1,d0,t2级的性能指标要求及检测结果见表5。

表5 阻燃性能指标要求及阻燃单板层积材检测结果

从表5可以看出,制得的阻燃结构用单板层积材达到国家标准GB 8624-2012 建筑材料及制品燃烧性能分级中的B级。

5 结论

(1)根据试验结果及分析,综合硼砂加量对单板层积材的浸渍剥离性能、水平剪切强度、弹性模量和静曲强度以及氧指数的影响,尽可能提高单板层积材的浸渍剥离性能、水平剪切强度、弹性模量和静曲强度以及氧指数,并同时从经济角度考虑,尽可能的降低成本,确定硼砂的最佳加量为70 g。硼砂加量为70 g时,制得的阻燃结构用单板层积材,其理化性能符合国家标准GB/T 20241-2006 单板层积材中对结构用单板层积材的相关规定要求,胶层剥离长度为0,水平剪切强度达到65 V-55 H级别,弹性模量和静曲强度达到90E级别的优等品;其氧指数达到38%以上,符合国家标准GB 8624-2012《建筑材料燃烧性能分级方法》对B1级难燃材料的要求。

(2)制成的酚醛树脂型阻燃剂的最佳配方为:甲醛与苯酚的重量比1.68(甲醛添加量168 g、苯酚添加量100 g),氢氧化钠(1)12 g,氢氧化钠(2)57 g,水(1)34 g,水(2)200 g,阻燃剂硼砂添加量70 g。

(3)采用酚醛树脂型阻燃剂对单板进行处理制得的阻燃结构用单板层积材,其理化性能符合国家标准GB/T 20241-2006《单板层积材》中对结构用单板层积材的相关规定要求,胶层剥离长度为0,水平剪切强度达到65 V-55 H级别,弹性模量和静曲强度达到90E级别的优等品;其氧指数达到38%以上。

(4)经过燃烧性能检测,制得的阻燃结构用单板层积材达到国家标准GB 8624-2012《建筑材料及制品燃烧性能分级》中的B级。