水合物颗粒与矿物表面间粘附力特性及其影响因素

滕 莹,王朋飞,Zachary Aman

[1.深圳大学深圳市深部工程科学与绿色能源重点实验室,广东深圳 518060;2.深圳大学深地科学与绿色能源研究院,广东深圳 518060;3.深圳大学土木与交通工程学院,广东深圳 518060;4.深圳大学广东省深地科学与地热能开发利用重点实验室,广东深圳 518060;5.南方科技大学深圳市天然气水合物重点实验室,广东深圳 518055;6.南方科技大学前沿与交叉科学研究院,广东深圳 518055;7.南方海洋科学与工程广东省实验室(广州),广东广州 511458;8.西澳大学机械与化学工程学院,澳大利亚珀斯 60090]

1 水合物与固体表面间粘附力研究现状

水合物是由水和客体分子在高压、低温条件下形成的一种类冰状晶体[1]。天然气水合物具有分布广、资源量大、能量密度高及无污染等特征,已成为全球瞩目的潜在新能源[2-3]。据估计,世界范围内天然气水合物资源的含碳量是现有煤、石油和天然气资源的两倍[4]。天然气水合物主要存在于冻土带地表以下和大陆边缘海底沉积物中[5-6]。南海蕴藏着丰富的水合物资源,目前中国海域水合物试采已取得重大突破,实现了探索性试采向实验性试采的重大跨越。然而要想实现商业化开发,则必须解决制约水合物安全高效开采的“卡脖子”问题[7]。

水合物开采过程中易出现泥砂运移(出砂)的情况且难以避免,常见的降压开采方法使水合物分解,造成输运管道内存在天然气、水和泥沙等多相体系[8]。由于管道中的低温高压条件,液相中的微小气泡及气相中凝结的水滴会形成水合物颗粒[9]。水合物颗粒在管道内运移过程中容易附着在管道壁面或与沉积物粘结,发生聚集,堵塞管道,最终造成局部压力升高,影响开采进程[10-11]。

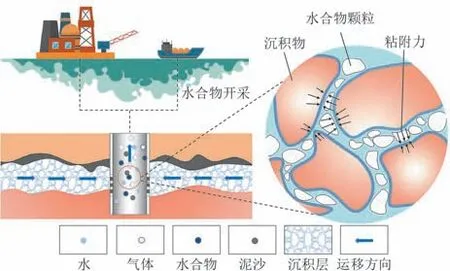

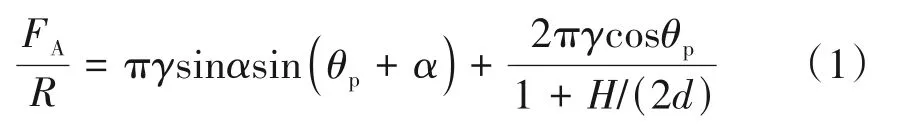

管道内水合物颗粒聚集附着是影响开采过程流动安全的重要因素[12-14],而水合物颗粒与沉积物矿物表面及管道壁面间的粘附力则是导致水合物聚集沉积的关键原因(图1)。已有研究测量了水合物与固体材料表面间的粘附力来揭示水合物在管道壁面的沉积特性[15-16]。微机械力测量仪被用来分析水合物颗粒的界面行为,可测得水合物颗粒间与颗粒-表面间的粘附力。Nicholas等[17]研究了环戊烷水合物与碳钢表面的粘附力。实验结果表明,水合物颗粒与固体材料间的粘附力不仅低于水合物颗粒间的粘附力,还低于冰颗粒与环戊烷水合物颗粒间的粘附力。Smith等[18]研究了表面能、润湿性对四氢呋喃(THF)水合物与钢表面间粘附力的影响,并提出了一种使用改性涂层降低表面能从而减小水合物颗粒与固体表面间作用力的表面处理方法。Aman等[19]测量了环戊烷水合物颗粒与非均质石英石和方解石表面间的粘附力,指出了水合物颗粒与矿物表面的粘附力远高于水合物颗粒与不锈钢材料表面间的粘附力。上述研究表明,水合物与固体表面间的粘附力大小与表面材料性质有关[12]。此外,Aman[19-20]不仅探讨了水合物颗粒与固体表面间的附着作用,并在Rabinvoch[21-22]等建立的毛细液桥理论的基础上,进一步拓展讨论了颗粒间的聚集机理。不同体系内的颗粒聚集机理各异,Aman等[15]基于实验结果推断,毛细管力和固体间粘附力分别是油相作为连续相系统和水相作为连续相系统的主导机制;水合物晶体的生长过程也是液相体系中另一种形式的颗粒聚集机理。毛细液桥理论给出了颗粒间准液层厚度与颗粒间粘附力的关系,其方程为:

图1 开采井内水合物与沉积物颗粒聚集示意图Fig.1 Schematic diagram showing the aggregation of hydrate and sediment particles in a mining well

式中:FA为颗粒间粘附力,mN∕m;R为颗粒半径,m;γ为液体在颗粒界面处的表面张力,mN∕m;α为拥抱角,(°);θp为液桥与颗粒间润湿角,(°);H为颗粒间最小间距,m;d为浸没深度,m。当计算水合物颗粒与固体样品之间的粘附力时,无论固体表面是否存在液滴,均认为公式中的R为无限大[17,23]。

现有的针对水合物开采方面的研究大都集中在分析沉积物渗透特性或流体运移机制[24-26],部分研究构建了粘附力与渗透特性或开采效率之间的关系,并比较了水合物颗粒在钢材料及少数矿物表面的粘附力。本研究选择常压条件下容易生成并方便观察的环戊烷水合物作为研究对象,着重讨论并分析表面粗糙度及润湿性对环戊烷水合物颗粒与固体表面间的粘附力的影响。

2 实验方法

2.1 粘附力测量实验系统

环戊烷水合物颗粒与矿物表面间粘附力的测量利用图2a所示的实验装置开展。主要包括Olympus IX-73显微镜、控温反应釜、显微操纵仪、液体注入与排出管路、数据采集系统、真空手套箱等几部分组成,通过Stream Motion软件采集和分析图像。

图2b为粘附力测量实验步骤示意图。控温反应釜为双层夹套结构,仅底部中间区域为透光玻璃材质,可保证光线进入显微镜。反应釜夹套内填充乙二醇的水溶液作为冷却液,利用ThermoFisher循环水浴控制内部温度,控温精度为0.1℃。反应釜内部有两个悬臂:左侧悬臂固定在反应釜内侧壁,前端与可拆卸的毛细硅管连接,毛细硅管粘连碳纤维丝;右侧悬臂连接显微操作仪(Eppendorf Patchman 5183),前端连接固体材料。显微镜、反应釜、显微操作仪等设备置于真空手套箱内,箱内保证氮气环境,排除杂质气体对生成水合物的影响。

实验前期准备步骤如下:首先,在反应釜内填充环戊烷溶液,通过反应釜夹套内的循环冷却液控制并保持1℃的反应温度条件;随后,将粘连碳纤维丝的毛细硅管从左侧悬臂拆卸,用喷雾器在碳纤维丝顶部喷射水滴(平均直径300μm),并将挂有水滴的碳纤维置于液氮低温环境内等待水滴凝结为冰颗粒;进一步将挂有冰颗粒的碳纤维丝与毛细硅管重新安装连接到左侧悬臂,同时将冰颗粒浸没到环戊烷溶液,并将固体材料连接固定到右侧悬臂前端;最后,等待冰颗粒外表面受热融化为光滑水膜,与环戊烷接触反应生成水合物,颗粒外表面水膜再次凝固,确认生成环戊烷水合物颗粒。

粘附力测量步骤方法如下(图2b)。

步骤1:设置显微操作仪的进动步长和进动速度,将连接固体表面材料的右侧悬臂慢慢靠近水合物颗粒。

步骤2:在固体材料与水合物颗粒接触后继续控制右侧悬臂移动一段距离,向左侧水合物颗粒施加压力并记录左侧碳纤维丝的形变距离。

步骤3:保持压力施加状态10 s后,反方向移动右侧悬臂,受粘附力作用水合物颗粒将随固体材料一起移动。

步骤4:继续反方向移动右侧悬臂直至固体材料与水合物颗粒分离,记录分离瞬间碳纤维丝的形变距离。重复上述实验步骤,开展不确定性分析。

2.2 接触角测量

为分析润湿性对粘附力的影响,需要测量接触角θ(°)。基于接触角测量仪,应用座滴法,得到了在空气和环戊烷溶液内去离子水滴在碳钢材料表面的静态图像,以及在空气、环戊烷和含有0.1%离子表面活性剂的环戊烷溶液内矿物表面的静态图像。将液滴靠近三相接触点附近的轮廓拟合成二次曲线,确定介于水滴基线与三相接触点处的界面切线间的角度。重复多次测量,直至接触角达到相对稳定数值。文中接触角数据为5次独立重复实验的平均值。

2.3 固体材料表面处理

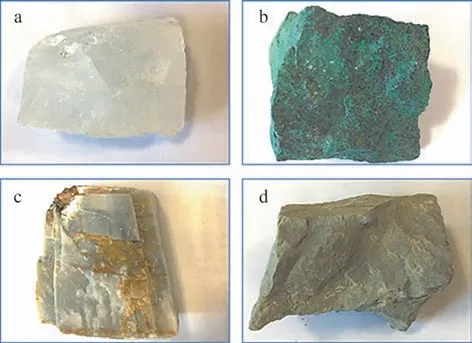

水合物开采过程中水合物颗粒会与沉积物发生聚集,本文选取石英石、方解石、孔雀石和高岭石模拟不同矿物组成的沉积物(图3)。此外,管道输运过程中也会发生水合物颗粒聚集附着于管壁的现象。所以在分析水合物颗粒与矿物表面粘附力的同时考虑水合物颗粒与模拟输运管道壁面的碳钢材料间的粘附力。碳钢及矿物尺寸统一为10 mm×10 mm×5 mm。

图3 水合物粘附力测试的4种矿物实物照片Fig.3 Picture of the 4 mineralstaken for hydrate adhesion test

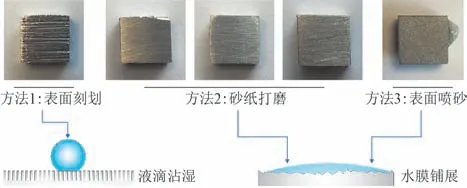

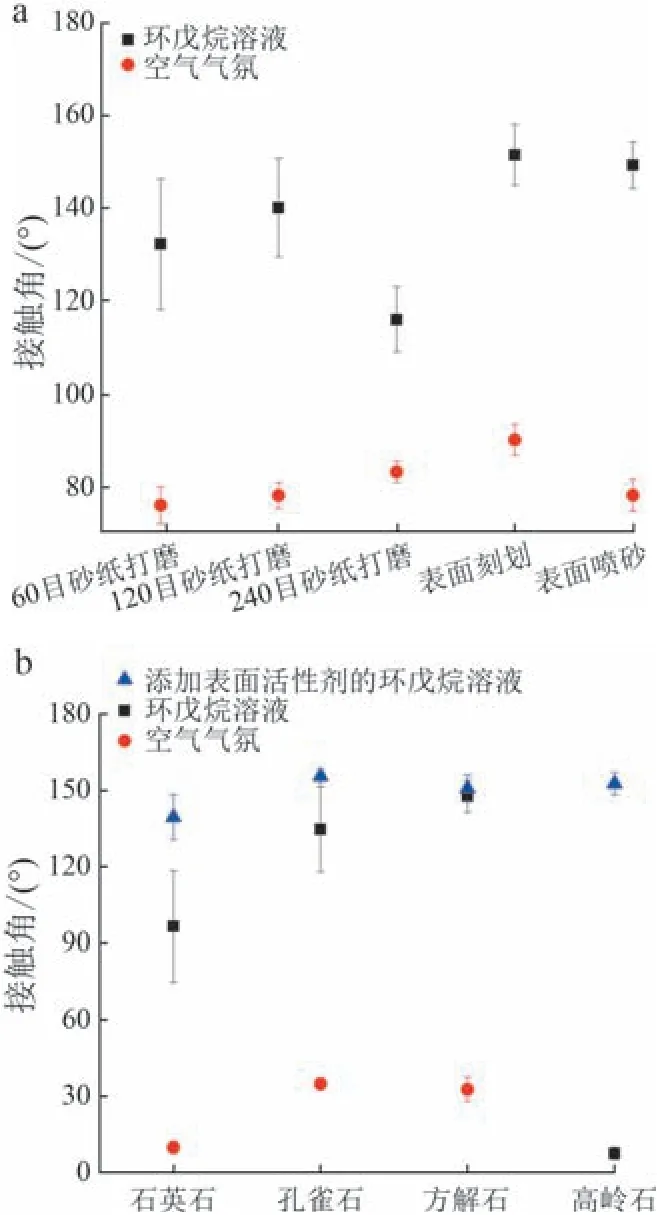

在进行粘附力测试时,需对固体材料表面进行处理以保证材料表面存在自由水构成的铺展性水膜。采用3种不同方法处理碳钢材料,根据处理后的材料表面水相润湿程度确定最合适的矿物表面处理方式。图4展示了3种表面处理方法:①利用刻刀在碳钢表面刻划切割构造锯齿状粗糙纹理。②利用不同目数(60,120,240目)砂纸对碳钢表面进行抛光打磨。③采用喷砂机处理碳钢表面。根据处理后的材料表面水滴接触角大小选择240目的砂纸打磨作为矿物的表面处理方法。

图4 不同的表面处理方法及表面润湿情况示意图Fig.4 Surface treatment by different methods and schematic diagram showingthe surface wettability

所有固体材料在开展粘附力测试前均需经去离子水、乙醇、甲苯和丙酮依次清洗。由于高岭石具有较强的孔隙性和吸附性,采用浸泡法即可获得表面水膜。除高岭石外,其他固体材料均采用冷凝法构建表面水膜。具体操作方法为:将干燥的固体材料置于液氮内30 s,随后转移到盛有30℃的去离子水的烧杯口上方,待水蒸气在固体表面凝结形成薄水膜。将表面覆盖水膜的固体材料固定到反应釜内,完成水合物颗粒制备后随即开始粘附力测量实验。

3 结果与讨论

3.1 碳钢和矿物表面粘附力

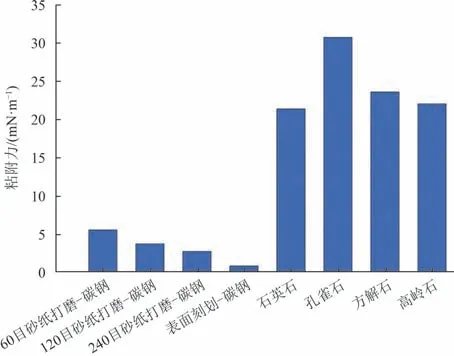

经过30 min生成水合物过程和10 s水合物颗粒与固体材料接触后,测量得到的粘附力结果如图5所示。经过不同目数砂纸打磨处理后的碳钢表面与水合物颗粒间的粘附力分别是(5.60±1.90),(3.80±1.60),(2.80±1.10)mN∕m。实验结果远高于Aspenes等[12]在前期研究中测得的(0.83±0.12)mN∕m。水合物颗粒与碳钢间的粘附力随着表面粗糙度的降低而减小。然而,经方法①刻划切割处理过的碳钢材料表面与水合物颗粒间的粘附力是所有实验中数值最小的,仅有(0.90±0.40)mN∕m,是经方法②砂纸打磨处理过的碳钢表面与水合物颗粒间的粘附力的1∕6~1∕3。由此推断,材料表面粗糙度并非是影响粘附力的主要因素。究其原因是材料表面润湿性差异,方法①处理过的材料表面冷凝水没有铺展形成均匀水膜,接触角θ=90°~180°时液相水滴仅能沾湿材料表面局部区域。

图5 环戊烷水合物颗粒与不同固体材料表面粘附力Fig.5 Adhesive force measurement between cyclopentane hydrate particlesand diverse solid material surfaces

由Wenzel方程及Yong方程可知,润湿性与表面粗糙度存在单调的关系[27]。经方法②处理的碳钢材料与液相水滴间接触角均小于90°,由于粗糙度的增加,粗糙表面作用面积更大,表面张力增强,进而造成接触角变小,润湿程度增强。经60目砂纸打磨处理的碳钢表面比经120或240目的砂纸处理的碳钢表面更易形成均匀水膜。水合物颗粒在经60目的砂纸打磨后的碳钢表面具有较大的毛细液桥面,因此具有更大的粘附力。同时,水合物晶体生长过程造成颗粒表面与水膜接触面积增大,进一步提高了粘附力[20]。

由于矿物润湿性更强,其表面粘附力远大于碳钢表面粘附力,是经60目砂纸处理过的碳钢表面粘附力的3~6倍。矿物表面水膜较碳钢表面更厚,使得水合物晶体生长过程的液桥浸没深度更大。在固体材料经处理的表面上四角及中心五点位置分别开展至少40次的“接触-分离”过程粘附力测量。矿物表面的润湿非均质性造成水膜厚度分布不均,导致粘附力测量数据波动范围较大。矿物表面间粘附力测量值的标准偏差大于碳钢。在4种矿物中,孔雀石的粘附力最大,大于30 mN∕m。其他3种矿物的粘附力测量值在20~25 mN∕m。

3.2 接触时间对粘附力的影响

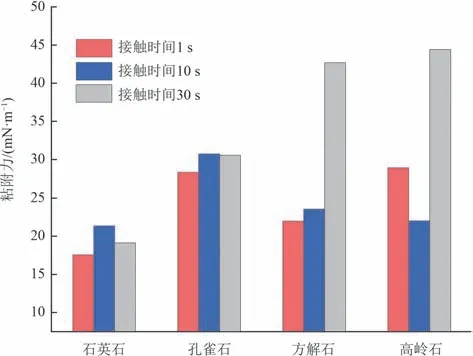

除了分析水合物颗粒与固体材料经10 s接触后的粘附力,进一步测量了接触时间为1 s和30 s的粘附力(图6)。

图6 不同矿物在不同接触时间条件下的粘附力变化Fig.6 Adhesive force variation of diverse minerals under different contact period

对于石英石,经1,10和30 s接触时间后与水合物颗粒间的粘附力变化不大,接触时间为10 s的粘附力测量值比接触时间为1 s的高约4 mN∕m。对于孔雀石,不同接触时间后的粘附力测量值也比较接近,但3组时间对应的粘附力值都高于石英石。孔雀石表面最大的粘附力出现在经10 s接触后,比最小的粘附力(接触时间1 s)高2 mN∕m。方解石在与水合物颗粒接触1 s和10 s后的粘附力(约22 mN∕m)远小于接触30 s后的粘附力(42 mN∕m)。对于石英石、孔雀石和方解石,经10 s接触后的粘附力均大于经1 s接触后的,但是高岭石在接触时间为1 s的粘附力要比接触时间为10 s时大6 mN∕m。接触时间30 s后测量的粘附力比接触时间为10 s的高22 mN∕m,也是所有实验中粘附力最大的。这是由于高岭石具有一定的吸附性,在实验前在去离子水中浸泡构建表面水膜的过程中,高岭石内部孔隙达到了完全水饱和。开展与水合物颗粒间粘附力测量后,孔隙内的水会随着水合物晶体生长过程不断运移到毛细液桥区域,造成颗粒表面与水膜接触面积增大引起粘附力的增加。

3.3 润湿改性矿物表面粘附力

向环戊烷溶液里添加雪佛龙石油公司提供的离子表面活性剂,对固体表面进行润湿改性处理,开展矿物材料与环戊烷水合物颗粒间的粘附力测量分析。润湿改性矿物表面粘附力测量实验以10 s作为水合物颗粒与固体材料的接触时间。总的来说,离子活性剂的加入造成环戊烷水合物颗粒与矿物材料表面间的粘附力显著降低。

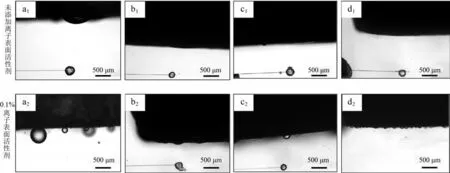

图7为矿物完全浸没在溶液中,表面活性剂添加前后矿物表面润湿现象变化。浸没环戊烷溶液后,在矿物表面的气-液界面变为液-液界面,界面张力发生变化。除石英石外,其他矿物表面水膜由表面铺展变为半球状水滴沾湿。

图7 表面活性剂添加前、后矿物表面润湿现象变化Fig.7 Changes of mineral surface wettability before and after adding ionic surfactant

浸没入环戊烷溶液后,同样受上述界面张力变化的影响,石英石表面原本的铺展水膜界面收缩聚集成半球形水滴。在向环戊烷溶液中添加离子表面活性剂后,矿物材料表面水膜由于活性剂的作用,界面张力变化更为显著,石英石表面原本铺展的水膜被破坏,变为近球状水滴。

实验开始后通过显微操作仪控制右侧悬臂,使得矿物表面慢慢靠近水合物颗粒。当水合物颗粒接触到上述近球状或半球状水滴,水合物颗粒与外表面附着离子活性剂的水滴之间互相不浸润。随着右侧悬臂继续移动,水合物颗粒触碰到矿物表面,受表面活性剂影响,水滴受挤压形状发生改变,甚至会从矿物表面滑落漂浮在溶液中。

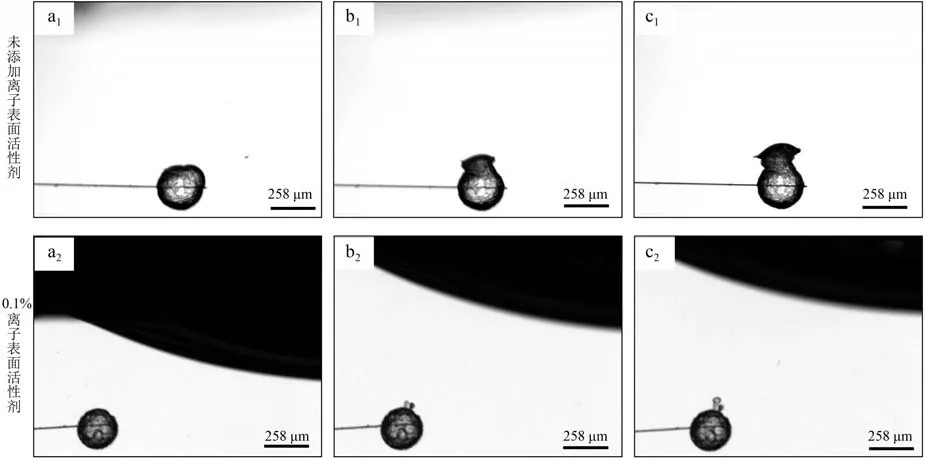

3.4 水合物生长形貌变化

图8为环戊烷溶液里添加表面活性剂前后水合物颗粒生长形貌变化。与含表面活性剂的环戊烷溶液中生成的水合物颗粒相比,经过至少40次的“接触-分离”过程粘附力测量后,在纯环戊烷溶液里,多数颗粒上的水合物形成层状堆积形貌,并且生长速度更快。这意味着矿物表面具有良好的润湿性,颗粒表面与水膜接触面积较大。

图8 表面活性剂添加前、后水合物生长形貌变化Fig.8 Changes of hydrate growth in morphology before and after adding ionic surfactant

石英石、方解石与高岭石的矿物成分与海底沉积物接近,因此被选作本研究的主要对象。另外选取孔雀石与其他3种矿物构成对比,开展与添加离子表面活性剂的环戊烷溶液内生成水合物颗粒的形貌变化分析,比较不同矿物类型对粘附力的影响,增加实验内容的丰富度。实验测量水合物颗粒与孔雀石两者间粘附力为(3.98±1.95)mN∕m。经过10次独立重复实验后,仅有3组实验出现水合物继续生长现象,并且较未添加离子表面活性剂的实验,生长速度更慢。这是因为矿物表面水分子难以与水合物颗粒接触,仅有少数位置以液滴的形式接触,进而造成水合物的针状生长形貌。

3.5 接触角测量结果

为了更好地解释固体表面粗糙度和添加离子表面活性剂对粘附力的影响,开展液相水滴在碳钢和矿物表面接触角的测量。图9a为在空气和环戊烷溶液条件下,液滴在经不同方法处理的碳钢表面的接触角多次测量平均值。在空气气氛条件下,碳钢表面呈亲水性,接触角较小。最大接触角出现在经方法1刻刀切割处理的碳钢材料表面。经方法2砂纸打磨处理后的碳钢表面去离子水的接触角随粗糙度的增大而减小。在环戊烷溶液条件下,碳钢表面呈疏水性,液相水滴的接触角要比在空气气氛条件下增大30°~70°。去离子水在碳钢表面接触角均大于110°,最小接触角为116°。经方法2处理后的碳钢表面去离子水的接触角随粗糙度的增大而增大。240目的砂纸打磨处理的碳钢表面接触角小于60目砂纸打磨处理的碳钢表面接触角。

液相水滴在矿物表面的接触角测量值如图9b所示。在空气气氛条件下,由于高岭石的强吸附性造成液滴铺展,难以应用座滴法测量接触角。石英石、孔雀石和方解石3种矿物材料的接触角均小于45°,呈强亲水性。

图9 液相水滴在固体表面的接触角Fig.9 Contact angle of water droplet on solid surface

在环戊烷溶液内,石英石、孔雀石和方解石3种矿物材料呈疏水性,接触角均大于90°。测量高岭石表面液滴接触角时,首先将高岭石完全饱和环戊烷,再向完全浸润在环戊烷溶液内的高岭石表面滴下液相水滴,测量得到接触角约为7.6°。在添加离子活性剂的环戊烷溶液内,所有矿物材料均呈现明显疏水性。针对石英石、孔雀石和方解石3种矿物材料,虽然添加离子活性剂前后材料表面都为疏水性,但是,水滴在添加活性剂的环戊烷溶液内难以附着到矿物表面,更容易从表面滑落。

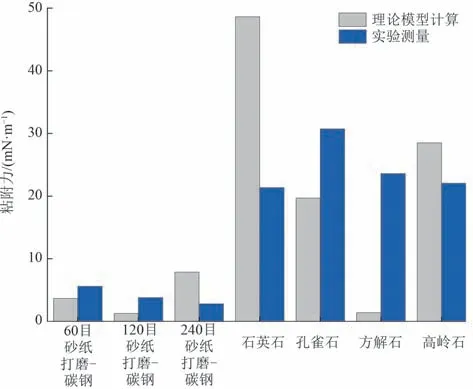

3.6 理论模型与实验结果比较

毛细液桥理论模型前文中已给出解释(图2c),根据引言部分介绍的基本方程计算颗粒与固体表面间的粘附力。图10对比了接触时间为10 s条件下的理论模型计算和实验结果。界面张力γ根据已有参考文献选为51 mN∕m[20,28]。碳钢与水合物颗粒间距H为50 nm,矿物与水合物颗粒之间间距通过实验图像测量得到。液桥与颗粒间润湿角θp通过液桥-环戊烷、水合物-环戊烷以及水合物的界面张力计算获得,拥抱角α和浸没深度d通过实验测量得到。

图10 实验测量结果与理论模型计算结果对比Fig.10 Comparison of experimental and model calculation results

碳钢的理论计算与实验测量结果的差异范围在35%~90%,远小于矿物材料的差异范围(90%~570%)。因为矿物的强亲水性,造成材料表面水膜厚度远超过毛细液桥浸没深度,导致理论计算与实际测量结果存在较大偏差,使得该模型更适用于亲水性更弱的碳钢材料与水合物颗粒间粘附力的计算。Aman等[20]应用该模型并提出水合物结晶造成颗粒表面与水膜接触面增大。基于上述理论,本实验中通过理论模型计算得到粘附力的结果与实验测量结果差异较大的原因归结为:矿物材料较碳钢具有更强的亲水性。

4 结论

1)水合物颗粒在沉积物内矿物表面的粘附力远大于在运输管道壁面的粘附力。水合物颗粒与矿物表面的粘附力大小受接触时间的影响。

2)离子表面活性可改变水在矿物表面的润湿现象,从亲水性变为疏水性。同时,离子表面活性剂会影响水合物生成速率和生成形貌,使得水合物从层状生长变为针状生长。

3)将实验结果与模型预测结果进行了比较,分析得出固体材料表面润湿性是造成预测结果与实验结果差异的主要原因。

4)油气输运过程离子表面活性剂对管道壁面及沉积矿物的润湿改性,会降低水合物资源开采中水合物颗粒聚集和沉积造成的堵塞风险。