超低刚度驾驶室悬置衬套研究与应用实践*

张瑞俊 陈志宁

(东风柳州汽车有限公司,柳州 545005)

主题词:超低刚度悬置衬套 驾驶室 平顺性

1 前言

某T型长头驾驶室商用车,小批试销时,发生平顺性差问题,用户抱怨强烈,严重影响销售。

根据师汉民等研究观点,整车平顺性涉及的包括发动机悬置、底盘悬架、座椅和驾驶室悬置系统和零部件,平顺性研究涉及到复杂的交叉性学科。T型车底盘来自成熟平台,并且经过论证,底盘关联系统和座椅系统隔振性能良好,故本研究基于底盘、座椅状态良好条件下,仅对驾驶室悬置系统进行研究。

通过实车测试和理论研究,发现平顺性差的根因是前悬橡胶衬套刚度过高,偏频过大所致。

通过理论分析,为了获得较好的平顺性,需要把悬置偏频从当前的13.56 Hz,降低到3.9 Hz以下;橡胶衬套的刚度,从当前的3 400 N/mm降低到100~300 N/mm,为此提出开发超低刚度驾驶室悬置衬套方案。

如此低刚度的驾驶室悬置衬套,业内没有应用先例,可靠性无法通过。面对质疑,缺乏参考,研究团队联合供应商,导入结构与性能、疲劳CAE同步联动,循环优化开发方法,通过一年多的研究实践,终于开发成功,解决了车辆平顺性问题,同时满足可靠性要求。

2 驾驶室振动原理

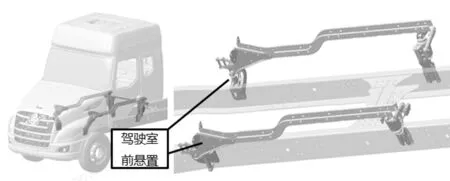

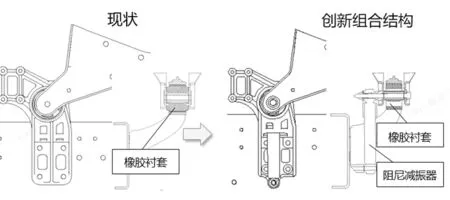

本车型的驾驶室悬置系统,为半浮式4点悬置。前悬为橡胶衬套;后悬为气囊+阻尼减振器,与平头车型通用,本文研究对象为图1所示前悬置系统。

图1 驾驶室前悬置示意

2.1 振动模型

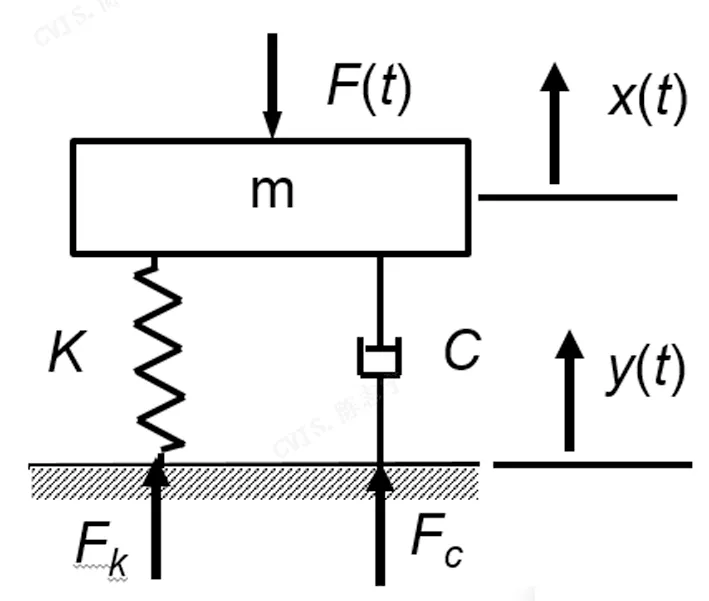

商用车驾驶室通过悬置装置与车架连接。根据师汉民教授等研究,驾驶室的振动特性,可以简化用被动隔振模型,如图2来描述。

图2 驾驶室振动模型[1]

2.2 隔振原理

2.2.1 驾驶室振动特性

隔振设计关注的是隔振传递率T的大小,T越小,通过隔振系统传递的力或运动越小,隔振效果就越好。隔振问题的核心就是设计适当的隔振装置,选取适当的刚度、阻尼和相对阻尼比,取得较小的振动传递率T。驾驶室悬置问题解决的核心,就是设计匹配、优化减振元件的刚度、阻尼和相对阻尼比,从而获得良好驾驶室平顺性。

驾驶室的振动特性可以用图3来描述。由公式(2)可见,隔振传递率T是ωω和的函数,图3示出了各种相对阻尼比情况下,T随ωω变化的曲线,称之为频率比-隔振传递率曲线图(简称λ-T曲线图)。

图3中,为频率比;为激励频率,为系统固有频率;T为振动传递率;为阻尼比。

图3 频率比-振动传递率(λ-TA)[1]

2.2.2 隔振原理

如图3所示,隔振的原理如下:

(2)当≪1时,T≈1,激励全部通过隔振系统,系统未起作用。

(3)当≈1时,即激励频率等于或接近隔振系统固有频率时,T>1,隔振系统非但未起隔振作用,反而放大了激励,这是由于发生了共振的缘故。设计隔振

系统时必须避免这种情况。

在实际中常取=2.5~5,不宜过大,因为过小的,弹簧刚度取得很小,会使弹簧难于支承驾驶室重量,带来稳定性的问题。且上升到一定值后,T的减小趋于平缓。

由于车辆工况复杂,在恶劣的路况下,激励频率不可避免经过系统的固有频率,而发生共振。为此,悬置装置必须设计有一定阻尼,以限制共振区附近的振动,实用中常取=0.05~0.20。

3 商用车平顺性评价体系的创立

3.1 人体舒适性原理

人体对振动的舒适性,可以用振动频率适应性、振动强度舒适性来描述。国际标准ISO2631-1《机械振动和冲击—人体暴露于全身振动的评估》规范的解读见3.1.1~3.1.2。

3.1.1 振动频率适应性

振动频率4~8 Hz是人体最敏感的范围,人体感觉非常不舒服,设计上要避开此频率范围。

3.1.2 振动强度舒适性

国际标准ISO2631-1,人体对系统振动强度,即座椅振动加速度ɑ的舒适性关系如下,见表1。

表1 人体感觉与座椅加速度的关系

设计要满足最基本的要求是,人体略感不舒服,对应座椅加速度ɑ≤0.63 m/s。

3.2 人体舒适性的主观评价

根据人体对振动强度的舒适性,为了准确评价车辆平顺性,自主创立主观评分规则来评价平顺性,见表2。

表2 人体主观感觉评分规则表

3.3 平顺性评价体系的创立

车辆的平顺性涉及振动强度、系统频率、主观感觉,为了全面、系统、综合、准确评价车辆平顺性,避免偏颇,经过实践探索,本研究创新建立车辆平顺性的评价体系,如图4所示,通过振动强度、振动频率和主观感觉3个维度,主、客观综合评价车辆平顺性优劣。

图4 车辆平顺性评价体系

图4分为为4个区域。A区是推荐区,振动强度≤0.63 m/s,主观评分≧6分,固有频率1~3.9 Hz;B区振动强度>0.7 m/s,D区固有频率4~8 Hz,都不允许,是禁区;C区固有频率9~15 Hz,容易与其它系统共振,不推荐,建议设计要置于A区。

4 某T型长头车平顺性现状调研分析

针对前述问题,根据振动原理和车辆平顺性评价体系,展开全面深入的现状调研分析,从3个评价维度进行实车测试,以摸清现状,找出根因,针对性提出改善目标和解决方案。

4.1 车辆平顺性现状主、客观测试

4.1.1 振动强度客观测试

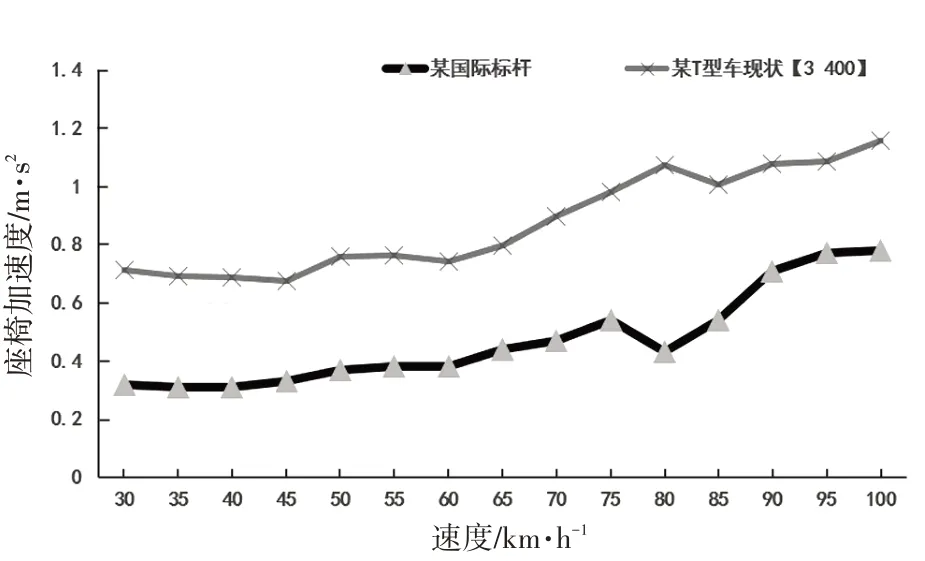

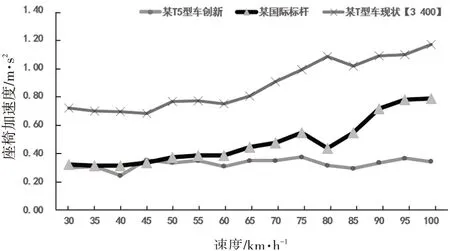

按照国家标准GB/T 4970—2009《汽车平顺性试验方法》,测试座椅加速度均方根值,与某国际标杆对比,找出差距。以典型的满载高速沥青路工况为例,测试结果如图5所示。可以看出,T型车座椅振动比国际标杆强很多。

图5 某T车与国际标杆座椅振动对比

4.1.2 平顺性主观评价

根据主观评价结果,某T型车平顺性评价得分为3分,某国际标杆平顺性评价得分为6分,T型车平顺性比国际标杆差很多,主观评价结果见图6。

图6 某T型车平顺性主观评价现状及对策

4.2 驾驶室悬置系统频率现状及激励频带分析

表3 悬置系统频率现状调查表

经过实车测试调研,确定激励频带。以典型车速80 km/h为例,确定驾驶室悬置系统的激励频域范围是7~15 Hz。

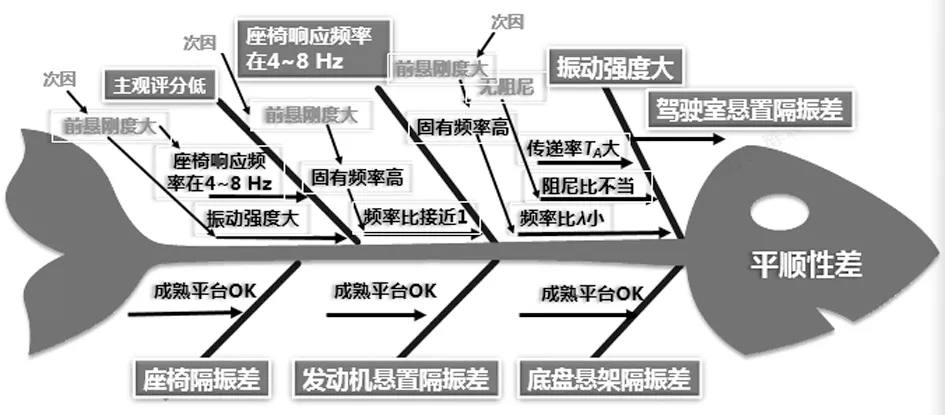

4.3 某T型车平顺性现状差原因分析

4.3.1 主因分析

根据现状调研数据,前悬的频率比λ为0.4~0.9,远远小于隔振原理要求的 2,根据图3分析,振动传递率Ta很大,悬置系统未起作用,因而振动强度很大。

同时,4~8 Hz的频率范围又是人体感觉最敏感,很不舒服的频带。两方面不良叠加效果,导致主观评分很差。因此,前悬固有频率过大,是该车平顺性差的主因。

4.3.2 次因分析

根据公式(3),以及现状调查表1,驾驶室质量是和前后悬载荷是恒定的,造成前悬固有频率过大的原因,只能是前悬橡胶衬套的刚度过大。因此,前悬橡胶衬套刚度3 400 N/mm过大是平顺差问题的次要原因。

经过各种原因分析,梳理出平顺性差的原因分析鱼骨图,如图7所示。

图7 原因分析鱼骨图

5 车辆平顺性改善对策及超低刚度衬套方案

5.1 平顺性改善对策

将平顺性调研数据分析结果放在图6的评价体系中,可见T型车平顺性现状坐落于禁区D内,也就是振动强度达到1.17m/s,主观评分只有3分,前悬固有频率17.43 Hz,都是不符合低振动要求的。

2.2 两组患者POG及5-HT比较 治疗前,两组患者血清POG及5-HT水平比较,差异无统计学意义(P>0.05);治疗后,两组血清POG水平均下降,5-HT水平均上升,且研究组变化幅度更明显,差异均有统计学意义(P<0.05)。见表1。

根据图6所示,改善平顺性的对策是将频率与振动特性移到设计推荐区A里。改善目标是将系统频率降低到ω<3.9Hz,振动强度降到ɑ≤0.63 m/s,主观评价分提高到≥6分。

5.2 超低刚度驾驶室悬置衬套方案

按照改善目标和原因分析,系统固有频率要降低到ω<3.9 Hz,根据前悬载荷和公式(3)计算,驾驶室前悬橡胶衬套的刚度要做到100~300 N/mm,才能满足要求。因此,提出了开发超低刚度驾驶室悬置衬套创新方案。

经过查阅文献、专利和对标分析,单点承载达到2 000 N以上的驾驶室悬置橡胶衬套,尚未发现应用实例。最小的刚度都在600 N/mm以上。

根据前述振动原理,固有频率太小,刚度太低,悬置无法支撑相应的载荷,稳定性也会很差。更重要的是,橡胶衬套的耐久可靠性很难达到要求。因此,这个超低刚度的创新方案,既是一种大胆的创新尝试,更是极大的挑战。

6 超低刚度驾驶室悬置衬套研究

研究面临两大技术关键和难点是,如何通过结构设计,实现刚度大幅度降低,从3 400N/mm降低到100~300 N/mm,降幅达97%,同时降低刚度后的悬置衬套满足疲劳寿命要求是本文重要的研究内容。

6.1 研发流程

经过调研分析,提出研究思路,初始系统策划多结构、刚度和位移方案,多方案论证平顺性,多轮循环论证,找到最佳解决方案,研发流程如图8示。

图8 超低刚度悬置衬套研发流程

6.2 超低刚度驾驶室悬置衬套方案

6.2.1 结构方案设计

经过深入调研分析,制定结构设计方案,为保持相关零部件通用性,衬套的接口不变。现状衬套橡胶体为实心体结构,无自由位移,刚度超大,变形小。为了获得超低刚度,创新方案设计了异形空心结构,设置上下减振孔,根据实车振幅,设计适当的自由位移,工作过程刚度不会发生突变,维持较好的平顺性。结构方案如图9示。

图9 超低刚度悬置衬套方案

6.2.2 悬置衬套刚度性能仿真。

对结构方案刚度性能进行仿真分析,结论是基础刚度为200 N/mm,调整橡胶硬度,刚度可实现100~300 N/mm。仿真分析示例图10示。

图10 悬置衬套刚度性能仿真分析

6.2.3 悬置衬套疲劳仿真

同步进行结构方案进行疲劳性能仿真分析,分析结果表明,在3g工况下,疲劳寿命达到15万次,根据经验,实际疲劳可达到100万次,仿真分析示例图11示。

图11 悬置衬套疲劳性能仿真分析

6.3 超低刚度驾驶室悬置衬套性能论证及方案优化

6.3.1 多刚度样件试制

根据前期策划,按照设计方案试制100、120、…、300 N/mm多达11组刚度值样件,实测刚度值符合设计。

6.3.2 平顺性测试

首先挑选刚度适中一组衬套进行平顺性测试,出现几个问题:承载力不足,装配状态自由行程已消除;行驶频繁触底;纯橡胶衬套,阻尼几乎为零,减振效果差。

6.3.3 悬置结构方案优化

根据首轮样件平顺性测试发现问题,经深入研究分析,结构方案进行优化,提出加装阻尼减振器,形成“橡胶衬套+阻尼减振器”组合式悬置创新构想,已获得发明专利受理(专利号2018109416824)。同时,在试验场和各种道路工况,通过电测方法,测定实际的位移和频率,修正橡胶衬套的自由位移和刚度,创新结构方案如图12示。

图12 创新的组合式悬置装置

6.3.4 超低刚度驾驶室悬置衬套刚度及阻尼寻优

按照优化的设计方案,挑选刚度和阻尼适中的一组衬套和减振器,测试验证平顺性改善效果,结果显示改善明显,说明组合式悬置装置的构想是正确的方向。

然后对11组刚度悬置衬套匹配多组阻尼减振器,分别进行高速水泥路、沥青路和减速带工况的平顺性主客、客观测试评价,对比寻找最佳刚度和阻尼方案。

经过上百车次的测试对比,确定最优方案,刚度为140 N/mm。以满载高速沥青路工况为例,客观平顺性曲线如图13示。

图13 某T型创新衬套平顺性对比

从图13可见,对于研究创新的“超低刚度衬套+阻尼减振器”组合式悬置装置,平顺性明显优于某国际标杆,大幅优于现状。座椅振动加速度达到ɑ≤0.37 m/s,达成改善目标。

经过专业主观评价小组评测,主观评价分达到6分,与某国际标杆相当,达成改善目标。

6.4 超低刚度驾驶室悬置衬套疲劳寿命研究

确定最优刚度性能方案后,开展创新衬套的疲劳寿命研究。为了确保创新衬套满足售后各种环境工况的疲劳寿命要求,研究团队确定了疲劳寿命论证思路,研究项目先后完成了台架疲劳试验、结构优化循环、台架疲劳试验、试验场道路可靠性试验、结构优化循环、试验场道路可靠性试验和小批量售后跟踪,最后实现量产。

6.4.1 台架寿命试验及优化循环

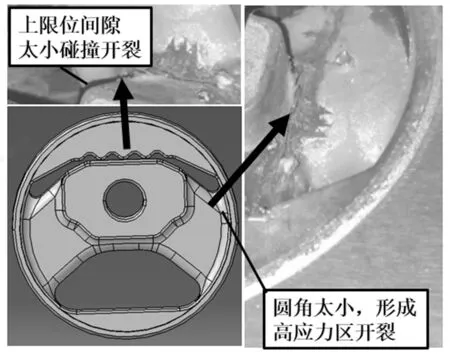

经过充分的调研和对标,研究团队制定了创新的台架试验方法。尽可能模拟实际使用工况,按实际位移和频率,开展常温、低温、高温3种环境工况,带载试验,试验次数按100万次进行。

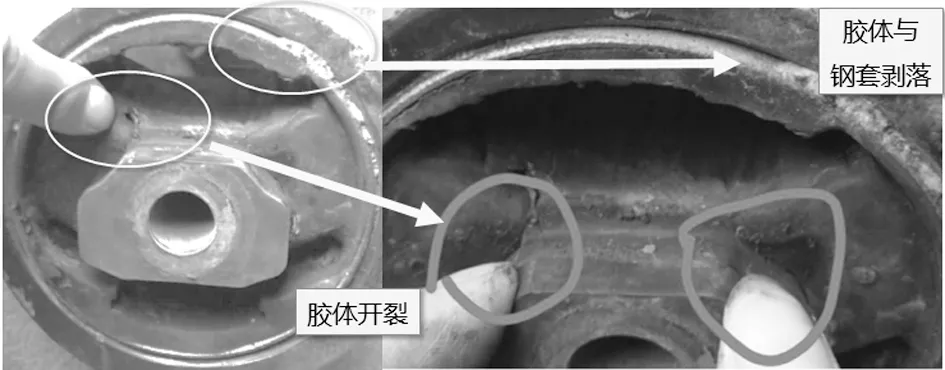

首次台架试验中,8万次循环衬套出现开裂,如图14所示。

图14 台架试验开裂示例

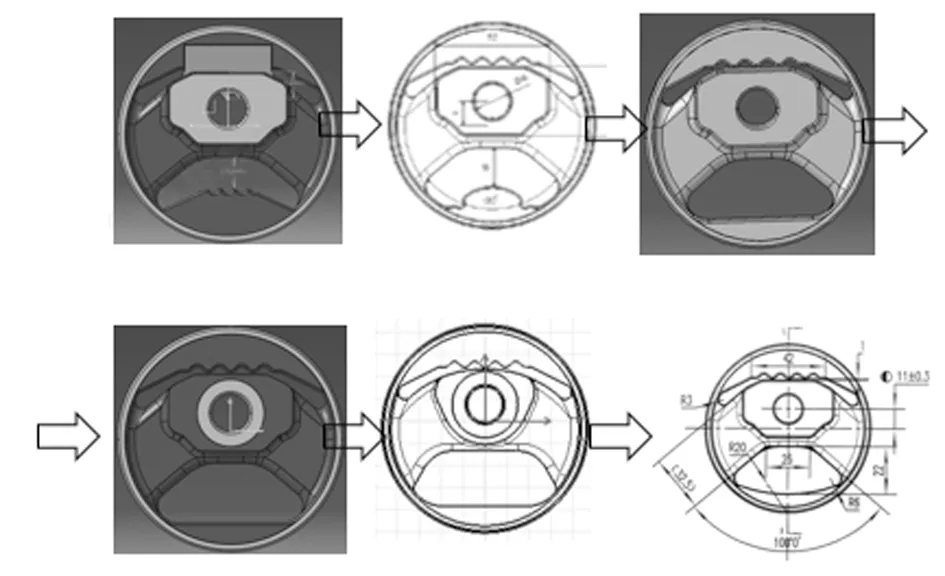

从艰难的起步开始,首样台架试验,发现开裂问题→改进结构→CAE疲劳分析验证→样件试制→台架试验,20次循环往复。通过台架试验总数量达50件次,常温、低温、高温工况试验,10件次达到100万次。

解决疲劳寿命的方案改进循环多达20次,方案的演变过程如图15所示。

图15 解决疲劳寿命的方案演变示例

6.4.2 道路可靠性验证及优化循环

台架疲劳寿命达到80万次的时候,同步开展实车道路可靠性试验论证及优化循环。

同样,实车进行了多达5台次的可靠性试验论证,试验里程从常规的8 000 km坏路强化,追加到15 000 km。首轮坏路强化试验中,6 000 km时衬套出现开裂,开裂故障如图16所示。

图16 坏路试验开裂故障示例

解决道路可靠性问题的方案改进循环26次,坏路开裂故障解决方案如图17所示。

图17 坏路开裂故障解决方案示例

6.5 超低刚度驾驶室悬置衬套小批试销跟踪及量产

经过前述开发流程的论证,本研究实践先后解决了超低刚度悬置衬套零件的性能、疲劳寿命,以及整车平顺性和可靠性问题。通过50台套的小批试销,并跟踪售后6个月,市场普遍反应良好。

经过小批试销验证确认后,超低刚度悬置衬套2018年进行正式生产切换。超低刚度衬套量产以来,进行了多次市场调研,用户普遍评价认为,该车彻底解决了整车平顺性问题,其平顺性与国内平头车标杆四点气囊悬置相当,且可靠性良好,无任何故障反馈。

本研究成果,有力促进了该车型的销售,当年销量达到5800辆,成为公司利润的增长点。

6.6 超低刚度驾驶室悬置衬套开发小结

根据前述研究论证,本研究取得良好的改善效果。

6.6.1 基于评价体系的效果评估

评价体系图18中,从现状的禁区D,推移到推荐区A,效果良好。

图18 某T型车平顺性改善效果评估

三维度的振动与频率数据对比见表4,T型车改进后的振动强度明显减小。

表4 改善后平顺性评价数据对比

6.6.2 振动原理符合性及悬置系统频率匹配合理性

前述振动原理,要求频率比> 2,且愈大,T愈小,隔振效果愈好;在实际中常取频率比=2.5~5。以常用车速80 km/h为例,驾驶室前悬置实际激励频带为7~15 Hz,改善前后的对比见表5。

表5 改善前后频率比λ对比

从表5可见,某T型车改善后,固有频率和频率比λ均符合规范要求,隔振效果良好。

7 结束语

本文根据振动原理,车辆平顺性评价方法和自创的评价体系图,通过调研分析把握现状,查明了某T型车平顺性差的根因,开发创新的“超低刚度驾驶室悬置衬套+阻尼减振器”组合式悬置装置。

联合供应商导入结构与性能、疲劳CAE同步联动创新方法,通过结构设计、性能仿真、平顺性测和优化循环验证,经过35轮次循环先后解决性能问题、疲劳寿命和可靠性问题。最终成功开发出超低刚度驾驶室悬置衬套。开发实践的主要结论和创新点:

(1)观念创新是技术创新的源泉。在技术复杂,难度大,没有先例,缺乏参考,主流供应商不看好的严峻形势下,研究团队打破观念束搏,坚信只要弄懂原理,找对方法,克难攻坚,就能解决问题,实现技术创新。

(2)当单一衬套方案无法解决问题的时候,组合方案是较好的选择。因此,发明了“超低刚度驾驶室悬置衬套+阻尼减振器”组合式悬置装置。

(3)超低刚度(140 N/mm)驾驶室悬置衬套不仅能满足性能要求,也能够满足疲劳寿命要求。打破了业内普遍认为600 N/mm以下刚度无法实现的禁锢。取得突破性技术创新。