基于声发射监测技术的非水反应高聚物受压损伤模型研究

鲁丽丽, 马会环, 郭成超, *, 林振镇, 马军义

(1. 中山大学土木工程学院, 广东 广州 510275; 2. 广东省地下空间开发工程技术研究中心, 广东 广州 510275; 3. 南方海洋科学与工程广东省实验室(珠海), 广东 珠海 519000; 4. 白银市城市建设设计院, 甘肃 白银 730900)

0 引言

我国隧道工程在建设规模和建设数量上均达到了世界领先的地位[1]。随着隧道建设所面临的周边环境越来越复杂,新建工程近距离通过既有隧道的情况也越来越多[2],近接施工可能会导致既有隧道出现差异沉降[3]。

高聚物注浆技术是一种基于非水反应高聚物材料的快速维修技术[4]。非水反应高聚物具有优良的膨胀特性,已被成功应用于管道[5]、道路[6]等注浆抬升工程。因此,用非水反应高聚物注浆对既有隧道进行沉降抬升修复具有积极的应用前景。

然而,非水反应高聚物在抬升既有隧道后,在较大的上覆荷载作用下,注浆体内部很有可能产生裂纹,随着裂纹的增多,高聚物注浆体产生不可逆的破坏,严重时可能会导致修复失效。高聚物在各种应力状态下的破裂过程一直是工程界比较关心的问题[7]。因此,分析高聚物压缩破坏过程的裂纹细观特征,对研究工程注浆体稳定性等方面有重要意义。

长期以来,声发射监测技术多用于岩石损伤特性[8-10]和混凝土断裂特性[11-13]等方面研究,并获得了大量的成果。因此,声发射作为一种研究材料内部损伤的有效技术[14],可以预测工程注浆体的稳定状态。针对高聚物的声发射特性,已有一些学者开展了研究。钱人元等[15]采用振铃计数法对高聚物单轴拉伸过程进行了声发射观察,总结并分析了不同高聚物的声发射现象; Godin等[16]采用声发射设备实时监测材料受力过程中的损伤,发现声发射技术在预测复合材料寿命方面的潜力,但同时指出传统的声发射信号分析没有考虑到信号传播过程的损失,提出需要从声源到分析信号的整个声发射链进行建模,以使这一技术更加可靠; Kempf等[17]用声发射分析了纤维增强的热固性聚氨酯和环氧树脂的破坏机制;Noble[18]通过对硬质聚氨酯泡沫塑料的试样进行拉伸疲劳试验,并用声发射技术对裂纹扩展进行了可视化监测,表明该技术对相关的裂纹扩展效果非常敏感,在视觉上无法观察时可以很好地检测到内部的微小变形; Jayaram等[19]采用声发射技术研究密度为0.3 g·cm-3的高聚物对冲击波的衰减作用,结果表明,在空气介质中声发射测得高聚物对冲击力的衰减能力在65%~72%。

综上,目前的研究多用声发射分析高聚物的拉伸破坏特征和不同密度高聚物的声学行为,但在实际工程中,注浆材料主要用于填充脱空道路和抬升建筑等对压缩变形有着严格控制的工程,更需要着重研究其抗压性能。因此,本文基于声发射监测技术对非水反应高聚物抗压强度及损伤模型进行研究,对不同密度(0.1~0.4 g·cm-3)高聚物进行单轴压缩试验,同时利用配套的声发射监测设备对其进行全程监测,研究应力-应变曲线与声发射累计振铃次数曲线的关系,并得到单轴抗压状态下的高聚物损伤模型。

1 非水反应高聚物声发射试验

1.1 试件制作

通过在密闭容器中注入不同质量的高聚物得到不同密度的高聚物试件。注浆模具(见图1)为φ50 mm×600 mm的密封圆柱体,上面预留一个注浆孔和排气孔。注浆前在模具的内侧涂抹润滑油确保脱模顺利,然后用螺帽将钢管紧密固定在一起。注浆枪每次喷射高聚物的质量为125 g左右,通过控制注浆枪喷射次数来控制注浆量。注浆结束后,待其冷却2 h左右进行脱模。将脱模后的试件在精密车床上切割成φ50 mm×100 mm的圆柱体,然后再用砂纸打磨试件两端使其平整度误差小于0.02 mm,称重后计算其密度,获得密度为0.1~0.4 g·cm-3的试件。

(a) 部件图(b) 组装图

1.2 试验方法

采用单轴加载方式压缩高聚物试件,加载设备采用由长春新特试验机有限公司制造的YAW-3000型微机控制电液伺服压力试验机,该系统可同时记录时间、应力和应变等参数。根据GB/T 8813—2020《硬质泡沫塑料压缩性能的测定》[20]相关规定,将试样放置在压缩试验机2块平行板之间的中心,以每min10%试样初始厚度的压缩速率加载,直到试样厚度变为初始厚度的85%。试件初始厚度为100 mm,故采用速率k=10 mm/min进行压缩,则应变ε=kt(t为压缩时间); 由于需要了解其破坏模式,故将压缩位移设定为35 mm。

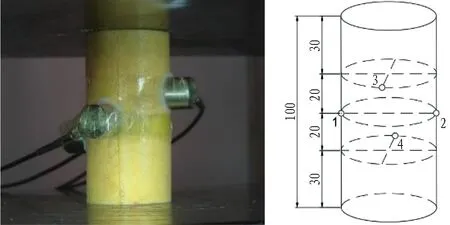

为了充分了解高聚物破坏时的内部特征,在压缩过程中使用声发射技术进行监测。声发射系统采用北京软岛时代科技有限公司生产的DS5系列全信息声发射信号分析仪,声发射传感器为RS-3C型,被测频率一般在100~400 kHz。试验中持续采集抗压过程中的声信号,并进行全程录像。试验装备见图2。

图2 试验装备

试验前,采用断铅方式对声发射探测传感器进行灵敏度测试。测试结束后将其进行装配,为了减少声发射在接收过程中的能量损失,将4个传感器以硅脂为耦合剂紧贴在试件表面,再用透明胶带将其固定在试件上。传感器的布设参考文献[21-22]。由于本文选取的传感器尺寸较大,同一截面只能布置2个传感器。为了更为精准地定位损伤位置,采用4个传感器,其中2个传感器布设于试件上下两侧。声发射传感器布设如图3所示,前置放大器灵敏度阈值为40 dB。试验开始前,检查传感器与试样的耦合情况,一切正常后才可进行试验。

(a) 实物图(b) 示意图

2 试验结果与分析

2.1 声发射特性

2.1.1 时空演化行为

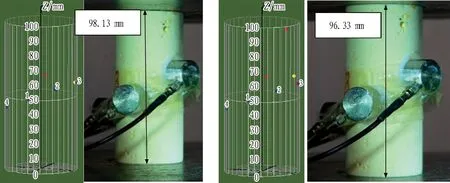

声发射空间定位可以直观反映试件的时空演化行为。由高聚物试件单轴压缩损伤与声发射定位对比图(见图4)可知,高聚物试件在压缩初期,先被持续压缩出现扩容现象,破坏位置很少,声发射事件也相应较少,如图4(a)、(b)所示; 压缩至70 s左右,试件出现屈曲现象,声发射监测出破坏位置较多,破坏点(红色)多集中在试件中间,这是因为试件右侧存在微损伤,致使出现强度薄弱点,在压缩过程中,首先薄弱点发生破坏,持续受压下,试件向破坏方向弯曲,造成对侧出现拉伸,这与声发射监测点吻合;压缩至200 s时,试件弯曲程度显著,试件中部受压部分碎裂,受拉部分也发生破坏,试件上部受压发生开裂,声发射监测破坏点数量迅速增多,且破坏点多分布在试件中部和上部。可见,声发射监测破坏位置与数量和试件实际受压破坏吻合较好,因此,声发射技术可以较为精准地监测非水反应高聚物的受压损伤状态。

(a) 10 s (b) 20 s

2.1.2 高聚物试件单轴压缩过程的累计振铃次数与应变关系

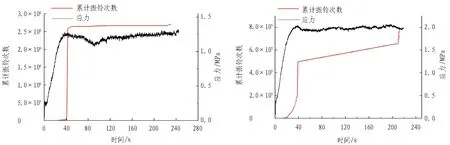

根据高聚物试件累计声发射振铃次数-时间-应力曲线(见图5)对试验现象进行分析: 随着密度的升高,聚氨酯高聚物抗压强度逐渐增大。试验加载初期,声发射信号较弱;随着试验的进行,声发射信号缓慢增长,直到70 s左右信号平稳;当应变达到约30%(t=200 s),声发射信号激增。由试验曲线发现,根据试件压缩过程中声发射的累计振铃次数,可将聚氨酯高聚物压缩过程的声发射响应分为上升期、平静期和剧烈波动期3个阶段。根据对应时间节点,0~70 s为上升期,70~200 s为平静期,200 s至试验结束为剧烈波动期。

(a) 0.11 g·cm-3 (b) 0.16 g·cm-3

由图5可知,密度为0.36 g·cm-3的高聚物试件由于强度较高,压缩的各个阶段持续时间较长,阶段清晰,故以该密度的压缩曲线为基准,可总结出高聚物单轴压缩过程的3个阶段特征:

1)上升期。加载初期为弹性阶段,σ-ε(t)曲线基本呈线性关系,高聚物试件随着荷载增加被压密,此阶段声发射信号随时间小斜率上升,表征在加载初期高聚物内部产生变形。因为高聚物浆液形成的结构体是一种闭孔泡沫体,可近似视为球状气泡[23],在高聚物被压缩初期,泡孔呈现一定的取向排列,使其之间的距离减小,发出微弱的声发射信号,此时处于能量的积累期。这一阶段可认为是无损阶段。

小密度试件压缩初期声发射事件随时间直线上升,随着密度的增大,累计振铃次数曲线斜率逐渐减小,且出现拐点的时间越晚。根据前人用电镜对不同密度的聚氨酯高聚物的观察[24],高聚物密度越小,内部的泡孔直径越大且间隔距离越近,因此在压缩初期,泡孔被压密时移动距离较短,很快到达第1个拐点。另外,由于小密度试件泡孔较大,表面能较大,体系不稳定[24],导致试件在较小压力下易发生破坏,发生的声发射事件较多。

2)平静期。加载70 s左右,试件进入屈服阶段,高聚物应力较应变增加缓慢,试件开始发生弯曲,累计振铃次数曲线斜率出现第1次突变,斜率接近于0,声发射事件较少,且声发射信号为平稳发生的小能量事件,表明材料几乎没有产生新的错位运动,只是内部萌生较少的新微裂缝,但是位移在不断增大,说明试件内部泡孔产生弹性变形。此时为能量聚集期。这一阶段可认为是损伤的萌生阶段。

3)剧烈波动期。继续加载至200 s,此时达到应变的30%左右,试件弯曲挠度最大,累计振铃次数曲线斜率出现第2次突变,斜率接近无穷大,试件内部先是出现微裂缝,能量短时间内释放,声发射振铃次数也随着逐渐增长。微裂缝非稳定发展成肉眼可见的大裂缝,并快速扩展为贯通的宏观裂缝,损伤急剧增加,由前期积累的大量能量瞬时释放,声发射信号陡增。小密度试件受压破坏更为迅速、严重,因此,声发射振铃次数也在瞬间达到最大。

研究发现,试件密度越大,3个阶段特征越明显,即声发射累计振铃次数呈台阶式增长的趋势更为显著。密度越小的试件累计振铃次数越大,这与中低密度高聚物抗压能力较低的实际情况相符。

2.2 损伤变量

非水反应高聚物试件在加载过程中,其宏观破坏现象与其内部微裂隙密切相关,因此,研究荷载对试件的损伤效应,须合理解释内部缺陷发展规律。由于非水反应高聚物试件内部缺陷分布存在随机性,可认为微元的强度服从Weibull分布[25],其概率密度函数为:

(1)

式中:φ(ε)为试样在加载过程中的微元损伤率;ε为应变;m、α为Weibull分布参数,与高聚物试件形状、尺度及内部缺陷分布有关。

定义损伤变量为D,则损伤变量与微元的概率密度函数φ(ε)之间的关系为:

(2)

对式(2)进行积分可得:

(3)

声发射是指材料受到外力作用产生变形或者断裂,以应力波形式释放出应变能的现象,因此,可用声发射参数分析高聚物试件受压过程的损伤规律。高聚物试件产生形变ε时对应的声发射累计振铃次数

(4)

式中:Nε为试件产生形变ε时对应的声发射累计振铃次数;N0为完全损伤时对应的声发射累计振铃次数。

由式(3)和式(4)可得:

(5)

基于微观受力分析方法可得考虑残余强度特征的损伤本构:

σi=σi′(1-D)+σrD。

(6)

式中:σi为应力;σi′为未损伤部分有效应力;σr为残余应力,不随试件变形增加而变化。

根据损伤力学理论,可认为未损伤材料变形特性属于弹性范畴,服从广义胡克定律,即

σi′=Eεi。

(7)

式中E为材料弹性模量。

结合式(5)—(7)可得到基于声发射累计振铃次数的非水反应高聚物损伤模型:

(8)

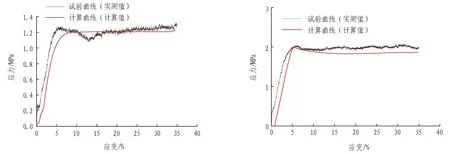

为了验证损伤变量的有效性,对比损伤模型的应力-应变曲线和试验应力-应变曲线,结果如图6所示。

(a) 0.11 g·cm-3 (b) 0.16 g·cm-3

通过对比发现,验证曲线与理论曲线吻合度较高,理论曲线能够较好地表达高聚物试件受压损伤性能的特征,说明建立的本构关系具有实用性与可靠性。

3 结论与建议

1)根据高聚物试件单轴压缩过程与声发射定位对比图可知,声发射监测破坏位置与数量和高聚物试件实际受压破坏吻合较好,可见声发射技术可以较为精准地监测聚氨酯高聚物的受压破坏位置。

2)高聚物压缩过程的声发射响应分为上升期、平静期和剧烈波动期3个阶段。高聚物密度越大,3个阶段越明显。密度越小的试件累计振铃次数越大,这与中低密度高聚物抗压能力较低的实际情况相符。

3)基于Weibull分布的损伤模型推导出的应力-应变曲线和试验获得的应力-应变曲线趋势大致相同,定义的损伤模型可以较为合理地反映聚氨酯高聚物抗压损伤演化过程。

为了进一步评价高聚物注浆体的微观受损情况,在今后的研究中可采用扫描电镜观测材料受压时泡孔结构的微观形貌特征与内部裂缝的发展趋势,描绘出试件压缩破坏的素描图,为高聚物的结构健康监测和工程应用提供参考。