盾构泥浆絮凝-固化联合作用试验研究及宏细观探析

孙晓辉, 郭柯雨, 姬凤玲, 刘 恒, 段华波, 陈湘生

(1. 深圳大学土木与交通工程学院, 广东 深圳 518060; 2. 深圳市地铁地下车站绿色高效智能建造重点实验室, 广东 深圳 518060; 3. 中铁南方投资集团有限公司, 广东 深圳 518054)

0 引言

在我国各大城市的地铁隧道盾构施工中,每年均会产生大量的含水率高、力学性质差的盾构渣土。以深圳市为例,2019年1月至2021年12月约产生1 160万m3盾构渣土。若按照传统方式进行外运堆填处置,则需116万运输车次,占用超过390万m3受纳场地(堆填高度按3 m计算)。随着环保标准的提高和受纳场地的限制,传统外运处置方式已难以为继,盾构渣土的减量化处理迫在眉睫。另外,盾构渣土含有碎石、细砂、黏土、水等天然资源,在当前资源匮乏的背景下,对盾构渣土进行资源化利用[1-2]是绿色、低碳发展的必然趋势,对我国碳达峰和碳中和目标的实现具有重要意义。

当前,一般采用泥砂多级分离技术将泥浆状盾构渣土中的碎石、细砂等骨料分离,分离后的盾构泥浆通过絮凝、压滤处理形成泥饼。但大部分泥饼仍然采用外运处置,造成大量资源浪费。若对已脱水的泥饼进行建材化、填料化利用,则需要进行破碎、加水、加固化剂、搅拌等,能耗高、成本高、效率低。因此,亟需摒弃盾构泥浆絮凝、压滤、固化等环节独立进行的落后工艺,寻求更加高效的泥浆资源化利用技术。

当前,工程废弃泥浆的资源化方法主要包括: 1)直接固化。部分学者在泥浆中直接加入固化材料制备流动化填料[3-4],用于管线回填,解决管线周边难以压实的问题。朱鹏等[5]研究了淤泥固化土流动性与含水率及固化材料掺量之间的关系,发现固化淤泥流动度随含水率的增加而增加,随水泥掺量的增加而降低;邹培林[6]通过废弃泥浆流动化填料的流动性、干缩性和强度特性试验研究,建立了流动度及无侧限抗压强度预估模型。该类处理中无絮凝浓缩环节,主要针对含水率相对较低的泥浆。2)脱水固化联合处理,即通过压滤设备对絮凝泥浆进行固液分离,并对脱水后的泥饼进一步固化处理制成建筑材料。陈曦等[7]采用脱水固化联合法处理钻井废弃泥浆,确定了固液分离中絮凝剂聚丙烯酰胺的最优掺入量及泥饼固化过程中泥饼的最佳加入比;谢珂等[8]采用脱水固化联合法处理河道疏浚底泥,发现随龄期增加及水泥掺量的增大,固化泥饼的液限降低而塑限增大。该类处理方式中絮凝、压滤与固化独立进行,处理效率低、能耗高。目前已有学者初步尝试了絮凝-压滤-固化一体化处理河道淤泥等废弃物的方法[9-10],发现具有可行性,但处理过程中絮凝剂、固化剂分次投放,无絮凝-固化剂的开发及应用,絮凝作用与固化作用之间的相互促进研究尚未被提及。

综上所述,盾构泥浆资源化处理存在效率低、成本高的问题,当前尚未见盾构泥浆絮凝-固化剂的相关研究,且对絮凝-固化联合作用机制也缺乏认识。因此,本文针对深圳地铁14号线盾构泥浆开发了普通硅酸盐水泥基絮凝-固化剂及硫铝酸盐水泥基絮凝-固化剂,采用絮凝-固化联合处理的方式,分别开展絮凝-压滤-固化试验、絮凝-固化试验,对絮凝-固化联合作用下固化体的宏细观特性展开研究,探索盾构泥浆建材化利用和流动化填料利用的可行性。

1 试验材料

1.1 泥浆材料

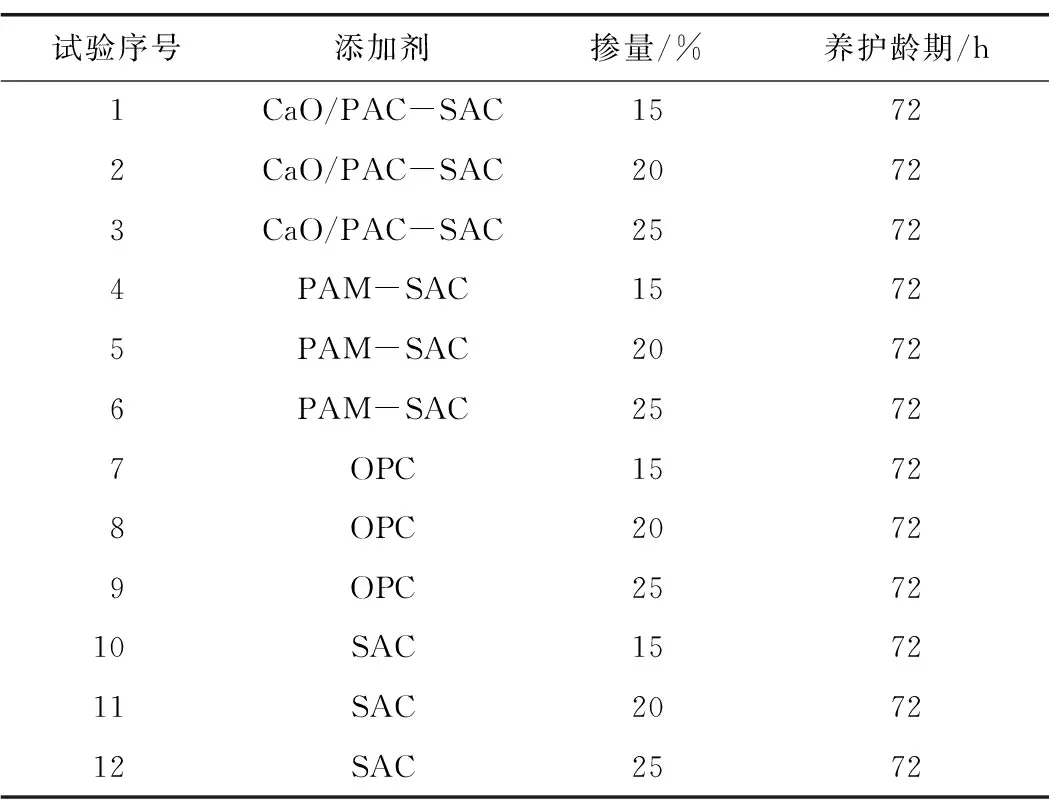

本研究所用泥浆由盾构泥浆压滤形成的泥饼和水混合而成。泥饼取自深圳地铁14号线某盾构渣土资源化处理场地。该盾构掘进区间为中风化、强风化花岗岩地层,花岗岩矿物组成见表1。该泥饼颗粒粒径小于0.075 mm,其基本物理指标如表2所示。泥饼经烘干处理后,加水配制为含水率150%(密度为1.3 g/cm3)的高含水率泥浆用于试验,如图1所示。

表1 风化花岗岩矿物组成(质量百分比)

表2 泥饼的基本物理指标

图1 泥浆配制

1.2 絮凝-固化剂

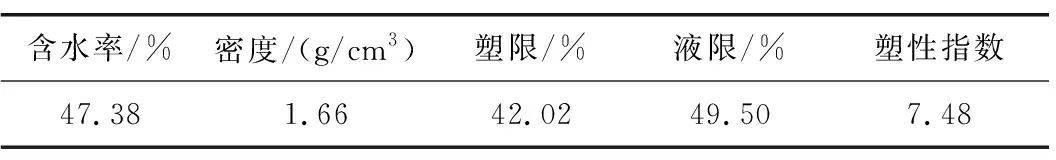

选取普通硅酸盐水泥(ordinary portland cement,OPC)和硫铝酸盐水泥(sulphate aluminium cement, SAC)作为固化剂,并以2种固化剂为基础复配开发絮凝-固化剂。2种固化剂的化学成分如表3所示。

表3 固化剂化学成分表

采用氧化钙(CaO)、聚合氯化铝(PAC)等作为主要絮凝成分,配制得到硅酸盐水泥基絮凝-固化剂(CaO/PAC-OPC)和硫铝酸盐水泥基絮凝-固化剂(CaO/PAC-SAC),并以聚丙烯酰胺(PAM)作为主要絮凝成分配制得到硫铝酸盐水泥基固化剂PAM-SAC,用于对比试验。

2 试验方法

2.1 絮凝-压滤-固化试验

絮凝-压滤-固化试验采用XMQ1/320型泥浆微型板框压滤机(见图2)进行,其滤板尺寸为0.38 m×0.38 m,单个滤室容积为2.7 L。在初始含水率为150%的泥浆中分别加入10%掺量(添加剂与泥浆干物质的质量比)的絮凝-固化剂CaO/PAC-OPC和CaO/PAC-SAC,搅拌均匀,并静置5 min。静置结束后,使用泥浆泵将处理后的泥浆抽入压滤机滤室,然后通过空气压缩机对滤室中的泥浆施加0.7 MPa的压力。泥浆中的水分在压滤压力作用下穿过滤布排出滤室,固体颗粒滞留于滤室内,滤室中泥浆含水率逐渐降低。

图2 XMQ1/320型泥浆微型板框压滤机

试验过程中,记录不同时刻的进浆量和出水量,用于计算滤室内泥浆(或泥饼)的含水率。每组试验均持续压滤10 min后,取出泥饼。按照《土工试验方法标准》[11]制备直径3.91 cm、高8 cm的试样,用塑料袋将试样密封并置于温度为(20±2) ℃、湿度>90%的养护箱中,养护至规定龄期(1、3、5、7 d),然后进行无侧限抗压强度试验。

由于压滤机所能施加的压力有限,为模拟泥饼在进一步建材化(如压制免烧砖)过程中高压挤压下的脱水情况,在如图3所示的钢质滤室中(直径15 cm)进行泥饼高压压滤脱水试验。在压滤机压滤完毕后,将泥饼破碎为颗粒粒径小于2 cm的泥块,填满内衬滤布的钢质滤室,整个过程在5 min内完成。加压过程使用的压力等级分别为1 MPa、5 MPa和10 MPa,各级压力保持1 min。记录每级压力挤压后的试样含水率,并制备每级压力下的无侧限抗压强度试样,养护3 d后,进行无侧限抗压强度试验。

图3 高压压滤滤室

2.2 絮凝-固化试验

开展絮凝-固化试验,在高含水率盾构泥浆中加入絮凝-固化剂,可通过絮凝浓缩作用快速排出上层清液,形成不同流动度且强度可快速提高的流动化填料,从而达到高效浓缩并资源化利用的目的。流动化填料具有自流平、自密实性能,可用作回填料,以解决传统管线沟槽回填中难以压实等问题。

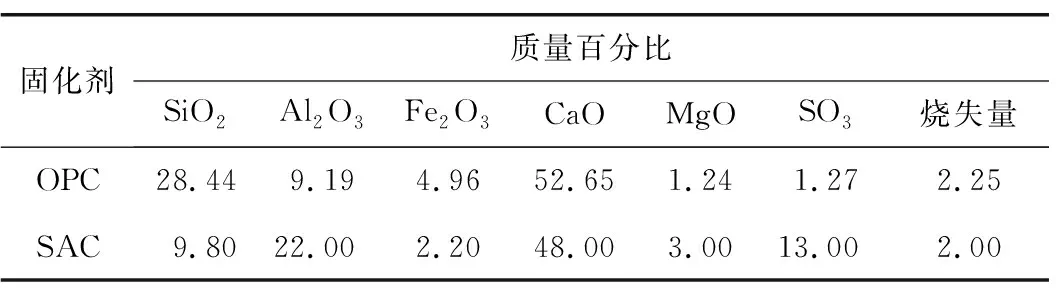

絮凝-固化试验中,将初始含水率为150%的盾构泥浆初步絮凝浓缩,排出上层清液,加入絮凝-固化剂,搅拌5 min后,开展流动度测试,并制作无侧限抗压强度试样。作为对照,也对泥浆进行了直接加入固化剂的试验(不进行初步絮凝浓缩和不排出上层清液),并进行流动度和无侧限抗压强度测试。添加剂掺量(添加剂与泥浆干物质的质量比)配比[4]如表4所示。

表4 絮凝-固化试验泥浆配比方案

2.2.1 流动度测试

流动度是用于探究絮凝-固化处理后盾构泥浆作为流动化填料的可行性指标之一。研究表明,流动度处于20~30 cm时,流动化填料能展现出良好的工作性能[12]。参照日本建设省JHS A313—1992《引气砂浆和引气灰浆的试验方法》进行流动度测试(如图4所示),将直径和高度均为8 cm的有机玻璃圆筒垂直置于玻璃平板上,将浆体用料勺缓慢填入有机玻璃圆筒中。在装填时应避免产生气泡,满溢后用刮刀将表面刮平,并将筒壁与玻璃平板擦拭干净,然后迅速向上提起圆筒(提筒时间小于7 s),整个测试过程在1 min内完成。最后,测量流动化土摊开后圆形坍塌体的直径,重复上述步骤3次,取3次试验结果的平均值作为最终流动度。

图4 流动度测试

2.2.2 无侧限抗压强度测试

将流动化填料装入内径3.91 cm、高8 cm的钢制模具中,溢满后进行适当振动,用刮刀刮平表面,然后用保鲜膜覆盖表面,并置于温度为(20±2) ℃、湿度>90%的养护箱中养护。24 h后进行脱模并用塑料袋密封,继续养护至3 d龄期,然后进行无侧限抗压强度试验。每组测定3个平行试样,结果取平均值。

2.3 扫描电镜(SEM)试验

SEM试验采用美国FEI公司Quanta TM 250 FEG型扫描电子显微镜进行。

2.4 CT扫描试验

制作直径20 mm、高20 mm的固化体试样,采用美国XRADIA公司扫描精度为23.64 μm的MICROXOCT-400型仪器对试样进行CT扫描试验。试样在制作过程中,泥浆和添加剂均得到了充分的搅拌,可保证试样中结核体的均匀性。

3 试验结果与讨论

3.1 絮凝-压滤-固化试验

3.1.1 脱水性能

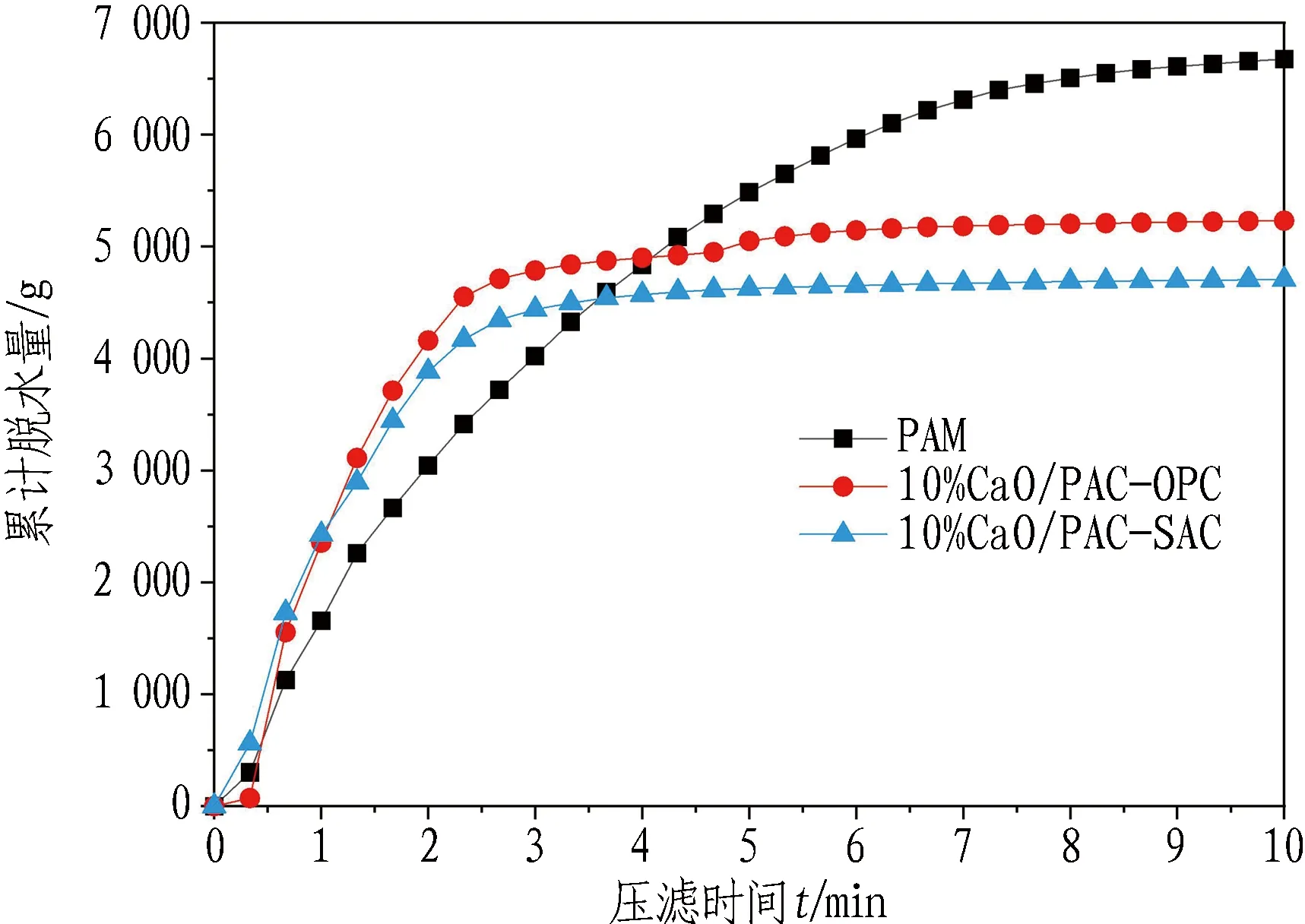

图5与图6分别示出了絮凝-压滤-固化试验压滤机压滤过程中的泥浆脱水量、滤室内泥浆含水率与压滤时间的关系。由图5可知: 1)只添加絮凝剂PAM(添加量为PAM的最优添加量,即泥浆干重的0.025%)的盾构泥浆试样脱水量随压滤时间呈持续增加的趋势,在10 min时基本达到稳定状态; 2)加入了絮凝-固化剂的盾构泥浆试样,在加压压滤2~3 min之后脱水量便达到稳定,且前期的脱水速率明显比PAM盾构泥浆试样高,但10 min后的脱水总量低于PAM盾构泥浆试样。从图6可以看出: 1)经过压滤机压滤10 min后,滤室内部的含水率降至30%~40%,小于盾构泥浆土样的塑限,呈泥饼状; 2)各组试验中,PAM泥饼含水率最低,CaO/PAC-OPC泥饼含水率次之,CaO/PAC-SAC泥饼含水率最高。

图5 添加不同絮凝-固化剂(掺量10%)的泥浆脱水量随压滤时间的变化

图6 添加不同絮凝-固化剂(掺量10%)的泥浆含水率随压滤时间的变化

添加絮凝-固化剂的盾构泥浆脱水量明显小于加入PAM的盾构泥浆脱水量,主要由于絮凝-固化剂的固相物质和生成的水化产物会吸附和消耗盾构泥浆中的部分水分[13],造成脱水量减小。

为使絮凝-压滤-固化处理后泥饼的含水率进一步降低,利用如图3所示的滤室通过高压进一步深度脱水[14]。在建材化处理中,为控制建材强度和后期干缩,挤压成型后的物料含水率一般在20%左右。不同压滤压力下泥饼的含水率如图7所示。

图7 不同压滤压力下泥饼的含水率

从图7中可知: 1)压滤压力从0.7 MPa变化至1.0 MPa时,泥饼含水率未发生较大变化。2)当压滤压力提高至10.0 MPa时,3种泥饼的含水率均大幅降低,其中,CaO/PAC-OPC泥饼含水率与PAM泥饼含水率接近,但CaO/PAC-SAC泥饼含水率仍然较高。

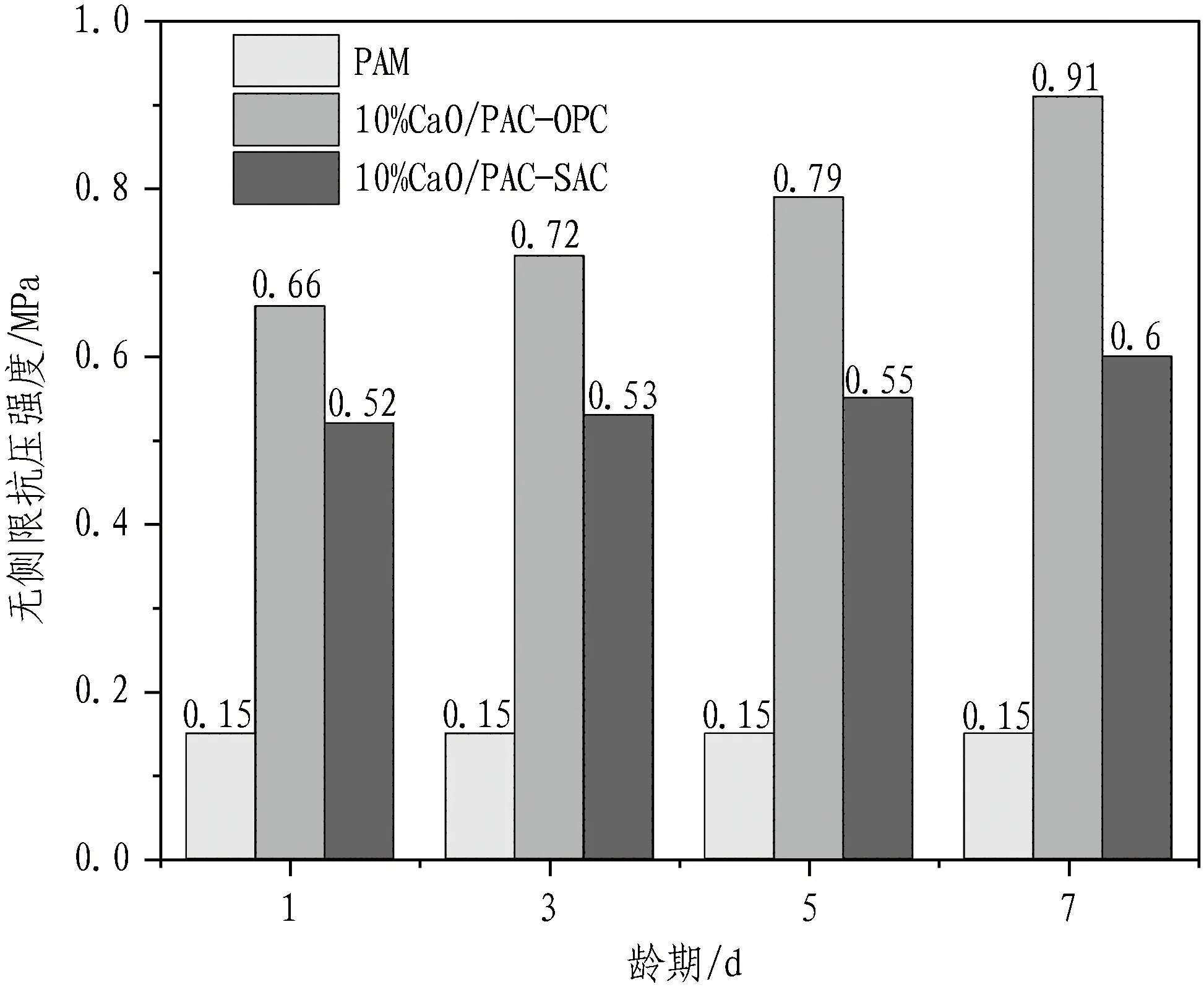

3.1.2 无侧限抗压强度

经过压滤机压滤后不同龄期泥饼的无侧限抗压强度如图8所示。其中,对于PAM试样,由于其不产生结构强度,因此以压滤后的初始强度作为参考值。从图8中可以看出: CaO/PAC-OPC絮凝-压滤-固化体不仅初始强度高,且随龄期增加无侧限抗压强度上升幅度最大;而CaO/PAC-SAC絮凝-压滤-固化体无侧限抗压强度随龄期增加上升幅度较小。需要说明的是,CaO/PAC-SAC絮凝-压滤-固化体早期强度低于CaO/PAC-OPC絮凝-压滤-固化体,主要原因在于硫铝酸盐水泥基絮凝-固化剂水化过程中对水分的吸附能力较强,造成了压滤后泥饼的含水率偏高,影响了固化体的结构强度。

图8 不同龄期泥饼的无侧限抗压强度

图9示出不同压滤压力下泥浆3 d龄期的无侧限抗压强度。当压滤压力在5 MPa以上时,添加絮凝-固化剂的固化体强度达到2 MPa左右,已经与低等级砌块的强度相当,说明挤压后的絮凝-压滤-固化体具有建材化应用的潜力。

图9 不同压滤压力下泥饼3 d龄期的无侧限抗压强度

3.2 絮凝-固化试验

3.2.1 流动性测试

添加不同絮凝-固化剂的泥浆流动度如图10所示。随着添加剂掺量的增加,拌合物的流动度总体呈下降的趋势。此外,当添加剂掺量为25%时,采用固化剂OPC和SAC直接固化后的泥浆流动度大于39 cm,且明显大于相同掺量下絮凝-固化泥浆的流动度,表明絮凝-固化剂的存在以及上层清液的排出可以降低浆体的流动性;当絮凝-固化剂掺量为20%和25%时,絮凝-固化泥浆的流动度为20~30 cm,说明盾构泥浆经絮凝-固化剂处理后,具有作为流动化填料的可行性。

图10 添加不同絮凝-固化剂的泥浆流动度

3.2.2 无侧限抗压强度

不同添加剂作用下3 d龄期泥饼的无侧限抗压强度如图11所示。添加剂掺量相同的条件下,CaO/PAC-SAC絮凝-固化体的强度最佳,当掺量为25%时,强度达到136 kPa左右;OPC固化体的强度最低,当掺量为25%时,强度仅有32 kPa左右,难以直接用作流动化填料。因此,絮凝-固化剂CaO/PAC-SAC可以通过絮凝作用使高含水率盾构泥浆脱水,排出上层清液后的盾构泥浆可以用作流动化填料。

图11 不同添加剂作用下3 d龄期泥饼的无侧限抗压强度

图11还显示,同等添加剂掺量条件下PAM-SAC固化体强度比SAC固化体的强度低,说明絮凝剂PAM的存在会导致泥浆早期强度降低,即PAM对盾构泥浆的固化具有负面影响。

3.3 扫描电镜试验

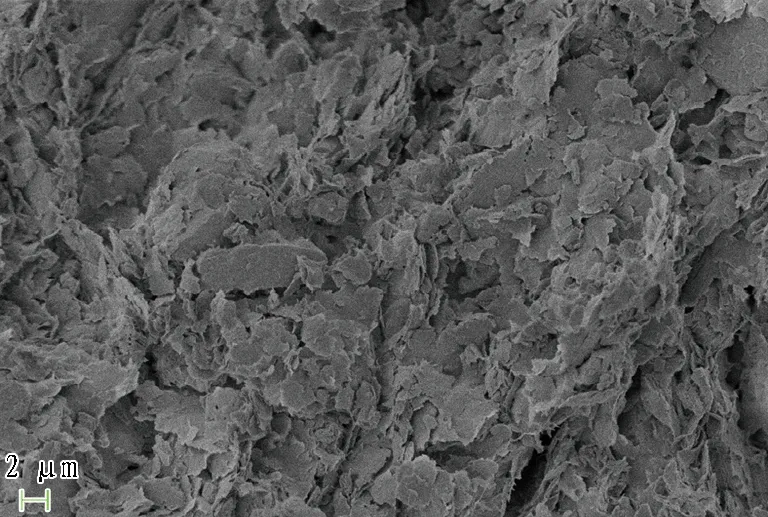

图12示出原泥浆及添加剂掺量为25%、3 d龄期的OPC(加入絮凝剂PAM)、CaO/PAC-SAC、PAM-SAC固化体的微观形貌。

(a) 原泥浆

由图12(a)可以看出,未经过处理的泥浆微观断面中主要存在片状或块状土体,其相互堆叠而成,存在独立分散的孔隙。图12(b)显示,泥浆水化生成钙矾石[15]晶体,其形态多为针状或棒状,PAM包裹在颗粒的周围,无法形成紧密结构,造成其强度较低。图12(c)中,絮凝-固化剂CaO/PAC-SAC水化反应生成的钙矾石晶体十分明显,其填充在孔隙当中,形成骨架结构,宏观表现为CaO/PAC-SAC絮凝-固化体具有较高的强度。图12(d)为PAM-SAC固化体的微观形貌,可见水化形成的针状产物与CaO/PAC-SAC相似,但由于絮凝剂PAM的絮凝作用形成絮体,造成固化体强度稍低。

微观形貌清楚显示了絮凝剂PAM的存在对固化体强度的负面影响,即絮凝剂PAM会覆盖在固化剂颗粒表面,阻碍固化剂颗粒水化,导致固化体强度提升较慢。而絮凝-固化剂CaO/PAC-SAC中絮凝成分不影响水化,所以固化体强度较高。

图13示出了不同压滤压力下添加剂掺量为10%的CaO/PAC-SAC絮凝-压滤-固化体的微观形貌。从图中可以看出,随着压滤压力的增大,结构的微观结构逐渐变得紧密,内部孔隙明显减少,宏观表现为随着压滤压力的增大,絮凝-压滤-固化体强度不断增大。

(a) 压滤压力0.7 MPa

3.4 CT扫描试验

表5示出基于CT扫描的盾构泥浆固化体处于扫描精度以上的较大孔、较大水化物颗粒的细观结构参数。图14示出添加剂掺量为25%的不同絮凝-固化体的CT三维重构图像。结合表5与图14可以直观地看出,不同添加剂对于孔隙以及水化产物分布有着明显影响。PAM-SAC固化体的孔隙体积占比提升明显,几乎为CaO/PAC-SAC絮凝-固化体和SAC固化体孔隙体积占比的4倍。同时,PAM-SAC固化体结构中出现了大量贯通孔隙(包含絮体成分),水化产物明显减少,这是导致PAM-SAC固化体强度下降的主要原因。

图14 添加剂掺量为25%的不同絮凝-固化体的CT三维重构图像

CaO/PAC-SAC絮凝-固化体和SAC的固化体细观结构参数较为接近,微观孔隙及水化产物分布也较为接近,难以从数值上看出二者的异同。从图14水化产物在结构中的分布图像可以看出,CaO/PAC-SAC絮凝-固化体与SAC固化体的水化产物分布在整个结构中,对泥浆颗粒起到较好的连接作用,形成骨架,有利于提升固化体强度。同时,絮凝-固化剂CaO/PAC-SAC中絮凝成分的存在对水化产物占比和分布基本没有影响,说明该絮凝固化剂中的絮凝成分不影响固化剂颗粒发挥其固化作用。絮凝-固化剂CaO/PAC-SAC比PAM-SAC具有更好的应用前景。

3.5 讨论

通过上述试验结果可知:

1)絮凝-固化剂的絮凝作用和固化作用会相互影响,即二者可以发挥联合作用提高处理盾构泥浆的效率。从图5可以看出,添加絮凝-固化剂的盾构泥浆在压滤前期脱水速率明显比只添加絮凝剂PAM的脱水速率大,这是因为固化剂水化时水化产物能够促使泥浆团聚,促进絮凝作用,并形成排水通道,加速水分排出。另外,从图12(c)可以看出,絮凝-固化剂的絮凝作用使得泥浆自压缩、自密实,水化产物可以更好地发挥骨架作用,连接更多的泥浆颗粒,使絮凝-固化体结构更加致密,从而促进强度的提升。

2)高压压滤作用可以促进水分进一步排出,最终含水率降至20%以下。同样地,从图9中可以看出,高压压滤对絮凝-固化剂处理的盾构泥浆絮凝-压滤-固化体强度有较大的提升作用,这是因为高压压滤可以使固化体内部颗粒间的距离进一步减小,整体结构更加紧密,3 d龄期无侧限抗压强度达到2 MPa左右。

3)PAM-SAC无法发挥絮凝-固化联合作用,主要体现在流动度与固化体强度2个方面。从图10可以看出,在添加剂掺量为20%~25%时,添加PAM-SAC的盾构泥浆流动度比添加絮凝-固化剂CaO/PAC-SAC的流动度小。相关研究[16]表明,这是由于PAM中的长分子链能够相互形成网状结构,将泥浆颗粒进行包裹,并且通过压缩双电层及电荷中和作用,使絮凝成分与泥浆颗粒相互吸引形成絮凝体,从而降低浆液的流动性。在强度表现方面,同等掺量条件下PAM-SAC固化体比SAC固化体的强度低,这一现象符合相关研究[17]的结论,即PAM絮凝剂掺量过大时,会延迟泥浆的凝结时间,从而使固化体强度降低。在图12(d)中,固化剂水化产物周围被絮体包裹,导致固化体强度降低。

4)结构内部孔隙的减少对絮凝-固化体强度的提升有着重要作用。从絮凝-固化试验与絮凝-压滤-固化试验的微观形貌图可以明显看出,内部孔隙减少后,水化产物可以更好地连接泥浆颗粒;而絮凝-固化试验中,更多掺量的絮凝-固化剂使得絮体颗粒间的孔隙得以填充,宏观表现为25%掺量的絮凝-固化体强度与10%掺量的絮凝-压滤-固化体强度接近。当结构内部孔隙减少到一定程度后,固化剂水化产物可以同时连接不同絮体颗粒,同时可以在絮体内部连接不同颗粒,使得强度进一步提高。

4 结论与建议

4.1 结论

1)使用絮凝-固化剂CaO/PAC-OPC或CaO/PAC-SAC处理深圳地区盾构泥浆可以有效提高压滤处理时的脱水效率;经过10 MPa高压压滤后,CaO/PAC-OPC泥饼的含水率低于20%,3 d强度达到2 MPa左右,具有建材化应用的潜力。

2)经过掺量25%的絮凝-固化剂CaO/PAC-SAC处理后的泥浆,流动度处于20~30 cm,3 d强度达到130 kPa以上,可以用作流动化填料。

3)配方合理的絮凝-固化剂,如CaO/PAC-OPC或CaO/PAC-SAC,其絮凝、固化作用可以相互促进,即絮凝作用可以使颗粒絮凝压密从而提高强度,固化作用后的水化产物可以构建排水通道,促进水分排出。

4)在排水速率和固化作用均得到提高的前提下,采用本文所述的絮凝-固化剂可以避免聚丙烯酰胺(PAM)带来的不利影响。

5)固化体孔隙体积占比很大程度上决定了固化体的强度,在更加致密的固化体内,水化产物的生成可更加有效地提高固化体强度。

4.2 建议

1)若将深圳地区盾构泥浆直接调制成流动化填料,由于絮凝-固化浆体凝结时间的限制,调制后需尽快应用。

2)采用絮凝-压滤-固化一体化处理工艺对深圳地区盾构泥浆直接进行建材化利用中,可根据强度需求,提高泥浆的含砂量,以提高建材性能。

3)在实际资源化应用中,建议进一步开发盾构泥浆建材化装备和成套工艺,解决盾构泥浆高效资源化可操作方面的问题,并形成以建材化为主,流动化、填料化为辅的资源化路线。