月面表层无人采样控制技术

张 宽,于天一,胡晓东,刘传凯,李立春,赵焕洲

(北京航天飞行控制中心,北京 100094)

引 言

美国“阿波罗11号”(Apollo 11)、“阿波罗12号”(Apollo 12)、“阿波罗14号”(Apollo 14)、“阿波罗15号”(Apollo 15)、“阿波罗16号”(Apollo 16)、“阿波罗17号”(Apollo 17)6次任务中,航天员共获取了381 kg月球样品;前苏联“月球16号”(Luna 16)、“月球20号”(Luna 20)、“月球24号”(Luna 24)3次任务,采用钻取采样方式共获取了321.1 g月球样品。

2020年12月1 日23时11分,中国“嫦娥五号”着陆器和上升器组合体安全着陆于月球正面风暴洋东北部西经51.92°、北纬43.06°位置,月面初始化后在约19 h内完成了月面采样封装任务,通过钻取采样和表层采样两种方式共获取了约1 731 g月球样品[1]。“嫦娥五号”采用机械臂末端配置采样器,实现无人月球表层多点、多次采样尚属世界首次[2]。使用机械臂进行月球表层多点、多次无人采样需要地面遥操作支持[3-4],其与月球车巡视探测遥操作过程一致,需要地面根据探测器状态、采样区环境和工程目标生成遥现场,科学家、工程师等协同工作,做出相应的规划与验证,并按照一定的规则控制。

“嫦娥五号”月面表层采样遥操作面临的特殊问题:①机械臂精确控制难度大,月面采样部分重要过程(如容器抓取任务)对机械臂末端控制精度要求达到毫米级,为适应较大范围采样、单次采样量尽量多、整臂有严格重量限制等要求,机械臂被设计为“长杆型”,并配置较大采样器,以实现月球重力作用下的抑振稳定控制[5-6],但由于存在月球实际工作场景未知且与地面验证系统存在差异等问题,难以对长臂杆机械臂在月面环境下的柔性形变进行准确建模,需妥善解决柔性形变与高精度控制的矛盾;②器地协同工作频繁、过程复杂,由于采样工作环节多[7]且当前深空探测器器载计算能力有限[8-9],在复杂的未知月面环境下无法实现器上自主表取采样,需要地面在环境感知、规划与验证等多个环节进行支持并实施采样控制;③月面采样可用时间有限,考虑到上升器与轨道器交会需求,月面工作段总时长不超过48 h,月面工作期间还需完成月面初始化、钻进采样、载荷工作和月面起飞准备等工作,可分配给表取采样的时间约22 h。

针对机械臂控制难度大、器地协同过程复杂、可用时间有限的月面无人表层采样控制问题,本文首先对常规采样遥操作工作模式不能适用于“嫦娥五号”采样任务的原因进行了分析,然后分别针对环境感知、采样规划、机械臂末端精调规划和控制实施等环节提出了高效控制技术,结合“嫦娥五号”月面采样任务实施情况对控制方法的有效性进行验证。

1 采样遥操作工作模式分析

1.1 表层采样机械臂状态及采样过程

“嫦娥五号”表层采样装置为二连杆机械臂配置采样器的形式,机械臂具有肩部偏航、肩部俯仰、肘部俯仰和腕部俯仰4个自由度。为满足采样任务对视觉监视及测量的需求,采样器上安装了单目位姿测量相机(近摄像机),在臂杆B上安装了单目视觉监视相机(远摄像机)[5],表取采样机械臂状态如图1所示。

图1 “嫦娥五号”采样机械臂及表取采样过程示意图Fig. 1 The schematic diagram of the manipulator surface sampling for Chang’E-5

表层采样装置随探测器着陆月面后处于收拢压紧状态,采样前机械臂由收拢压紧状态运动至展开状态,做好采样前的准备工作,表层采样包括采样、放样、抓罐和放罐等步骤[7]。

1)采样。机械臂关节做回转运动,驱动采样器到达采样点实施样品采集。

2)放样。样品采集完成后,机械臂将获取的样品转移并倾泄至安装于着陆器顶面的一次密封容器中。

3)抓罐。经多次采样、放样过程后,控制机械臂到达指定位置,驱动采样器抓取一次密封容器,将一次密封容器提取出来,转移至二次密封容器上。

4)放罐。调整机械臂位置,驱动采样器将一次密封容器释放至二次密封容器内,表层采样工作结束。

地面实验结果表明,在采样深度0.02 m的情况下,不同密实度月壤单次采样量最大为150 g[5]。为确保在有限时间内达到工程采样量目标,表层采样程序设计单次采样与放样过程实施耗时约1.3 h,抓罐与放罐过程实施耗时约1.6 h。

1.2 工作模式与分析

根据表层采样装置状态和采样实施流程,采样工作模式图2所示。

图2 采样工作模式Fig. 2 Sampling mode

1)环境感知。主要完成采样区地形分析并选择采样点。

2)采样规划。包括任务规划和机械臂运动规划,任务规划根据测控、能源、热控等约束条件规划采样过程中的平台、载荷、机械臂和采样器动作序列;机械臂运动规划完成机械臂避障运动策略的制定,包括路径中间点、运动轨迹、机械臂控制参数等。

3)规划验证。对任务规划和机械臂运动规划结果进行仿真或物理验证。

4)控制实施。各系统对现场生成的指令共同完成校核并会签后,实施上行发令控制,并通过遥测和图像等下行数据对控制效果进行监视与判读。

5)步骤1 ~ 4为一次完整的采样、放样过程,完成样品采集后,实施一次密封容器抓取、转移、释放至二次密封容器中。

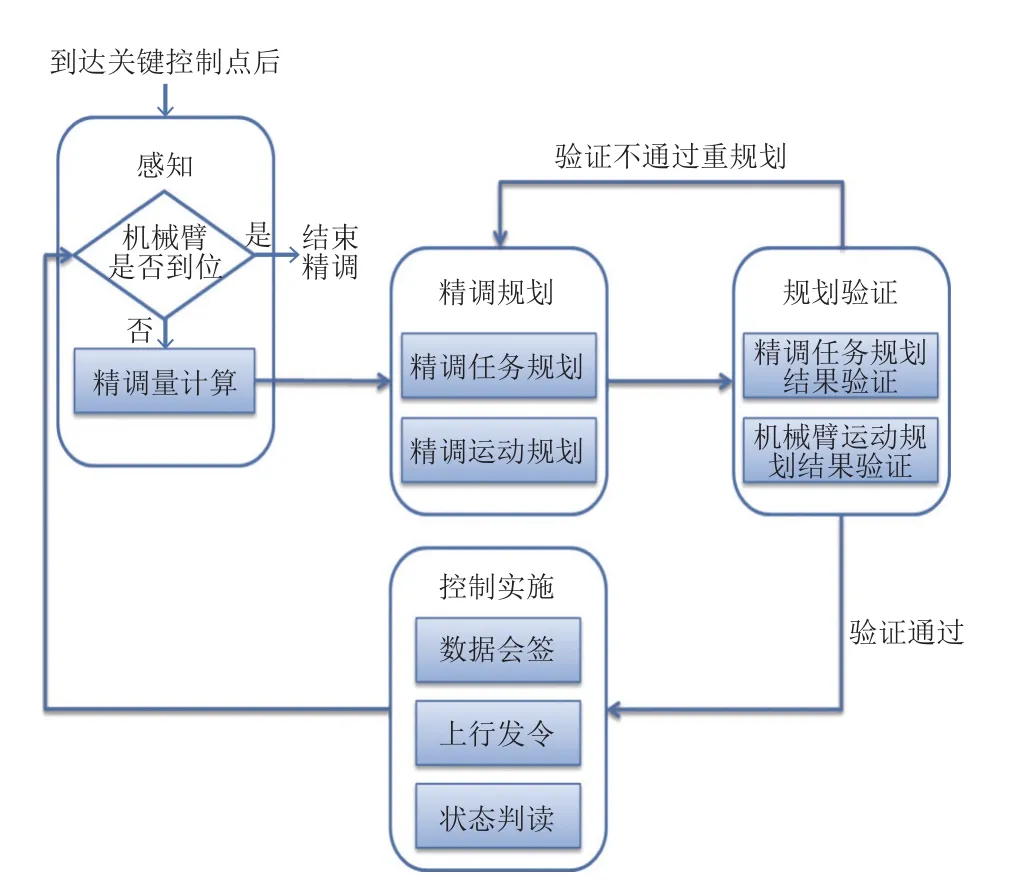

由于机械臂柔性较大,其末端位置偏差受月球重力、落月姿态和机械臂构型影响,在毫米级控制精度的要求下,难以实现一次控制到位。需要在关键控制点处进行机械臂末端位置精调操作(如表1所示)。在图2所示的控制实施过程中,可能需要增加多次机械臂精调操作,而每次精调操作过程又是一次“感知–规划–验证–实施”的循环过程(如图3所示)。

表1 精调操作Table 1 Fine-tuning operations

图3 精调工作模式Fig. 3 Fine-tuning mode

按照上述工作模式地面开展了多次月面表层采样试验,结果表明单次采样与放样过程平均耗时不少于2 h,远超表层采样程序设计状态。

因此,在月面工作有限的时间内实现目标样品量的采集,必须对工作模式进行优化设计,提升在轨采样实施效率。

2 采样区分析与采样点规划

2.1 采样区三维地形重构

“嫦娥五号”采样器属于大尺度月面采样器,月表地形复杂,存在凹坑、石块、倾斜面等多类地形,若采样点选择不当,采样过程中会发生采样器非采样部位与地形发生碰撞的风险,危及采样器的安全关乎任务的成败[10]。

表层采样前需要获取采样区域的地形数据,分析后选择合适的可采样点。“嫦娥五号”利用安装在着陆器外侧的双目立体监视相机获取表层采样区图像,并辅助实施采样监视[11]。获取表层采样区立体图像后,可进行采样区精细三维地形重构(图4),生成三维地形产品[月面数字高程图(Digital Elevation Map,DEM)和正射影像图 (Digital Orthophoto Map,DOM)][12]用于后续采样区分析与采样点选择。

图4 三维地形重构结果Fig. 4 Results of 3D terrain reconstruction

采样区感知对表层采样实施意义重大,双目立体相机发生故障的情况下,可使用机械臂采样器上安装的近摄像机对采样区进行序列成像,并结合近摄像机成像位姿信息进行采样区三维地形重构[11]。为提高工作效率和确保机械臂运动安全,地面提前准备多个近摄像机对地面序列成像策略,在轨根据落月姿态和其它图像等数据选择一组成像策略,通过一次序列成像获取原双目立体相机的覆盖范围图像。

2.2 采样点规划

在图2的采样工作模式中,每次采样前都需要进行采样区感知,并根据感知结果确定下一个采样点。采样区感知、分析和采样点确定等工作均有不可忽略的时间消耗,考虑采样区域不变且每次铲挖月表后对地形影响不大,在着陆后且实施表层采样前增加采样点规划,即综合考虑科学探测需求、采样区地形特征、机械臂运动能力等信息,根据落月后的采样区感知信息一次性确定多个备选采样点及其使用排序。

进行采样点选择首先需要进行采样区分析,以采样区三维地形产品为输入(包括DEM和DOM),对采样区内各点的采样适宜程度进行量化评估,为采样点的选择提供支撑。已有工作对于地形的量化采样适宜度进行了研究[10,13],综合相关研究成果和任务特点,制定了量化评价指标体系(如表2所示)。

表2 评价指标Table 2 Evaluation inde

上述指标体系中,采样器采样角度需要综合坡度、坡向等指标计算;安全性综合采样装置与本体距离、采样装置与地面距离等指标计算。因此,将平坦性、采样器采样角度、可达性、安全性作为采样点选择及排序的依据,各量化指标按照图5方法进行综合分析。

图5 量化指标融合方法Fig. 5 The fusion method of quantitative indexes

可达性取值范围为0(不可达)或1(可达);平坦性、采样器角度、安全性指标值域均归一化[0,1],取值越大表示优先级越高。可采样点必须可达,因此可达性对于采样点选取可“一票否决”。平坦性和采样器角度取值越高表示地形越有利于采集到更多的样品,也表征了单次采样的操作效率;安全性取值越高表示采样过程越安全,表征了采样的安全性。一般情况下采取操作效率和安全性并重原则设置权值,如权值α设为0.25、权值β设为0.25、γ设为0.5。具体实施时可根据现场情况调整权重参数,如采样区内所有采样点安全性取值都较低,可增加安全性权重。

采样实施过程中,可以在同一个采样点处实施多次采样,但如果实施多次(比如3次)采样均未采集到样品,则需按照采样点优先级排序,更换至下一个采样点实施采样。

3 采样规划

3.1 基于作业模式的降维采样任务规划

采样任务规划是综合测控资源、月面环境、机械臂运动策略等多种约束,对表层采样合理规划,计算生成各类规划结果、控制序列及注入数据,从而实现对表层采样、载荷工作及探测器平台的有效操控。

遥操作任务规划一般将单一事件(如机械臂运动、相机开关机等)作为规划对象,多事件序列规划时需反复验证一致性(如采样过程中涉及机械臂、采样器、相机、平台等多类单一事件),规划过程复杂[12]。为提升规划实施的工作效率,需实现复杂任务场景的快速规划。

考虑表层采样过程中,采样、放样、抓罐和放罐等各阶段标称流程和部分应急处置流程较为明确,可融入专家先验知识将规划对象从单一事件转为作业明确定义的事件序列,即作业层规划。在作业层中可对所包含的事件序列统一配置,能够确保各事件之间的匹配性和完备性,较好地解决以往各事件的独立配置,但需反复验证一致性的问题。作业层通过作业选项实现作业各分支的选择,只需通过简单选择作业选项就可完成待规划的事件序列,再通过行为时态规划计算完成对该事件序列的合理安排,并利用事件内部的指令展开完成最终的指令序列生成,从而实现高效快速任务规划,基于作业模式的实时规划如图6所示。

图6 基于作业模式的任务规划Fig. 6 Mission planning based on the task mode

基于作业模式的任务规划可以解决快速规划问题,但现场规划生成的结果还需各系统复核会签。为进一步提升在轨工作效率,任务前对各类作业模式进行细致分析,针对事件间逻辑关系相对确定且平台约束相对宽松的作业模式,采用降维规划模式,将部分规划约束和内容固定甚至忽略,生成可实施的控制数据,任务中根据现场的实际情况对控制数据微小调整。如不考虑测控网的使用情况,任务前生成并会签控制序列和注入数据,任务中根据实际测控网情况现场安排实施。基于作业模式的降维规划本质是一种预先规划方法,通过尽量固化识别出明确状态,减少规划过程和会签过程的耗时提升在轨工作效率(如图6中基于作业模式的降维规划所示)。基于作业模式的降维任务规划需要任务前优化设计作业模式:一是作业模式要有较强的任务适应性,能够尽量覆盖任务中各类场景,避免在任务中实时规划;二是作业模式中的事件粒度要合理设计,所有作业模式包含事件过少则现场需频繁实施更换计划操作、影响效率,事件过多则事先需准备大量的作业模式、且降低了对非预期工况的适应能力。因此,需按照正常与应急工况均覆盖、粗细粒度事件相结合的原则进行作业模式设计。

3.2 基于安全空间的机械臂运动控制规划

机械臂运动控制规划面向具体操作任务,规划得到起始点到目标点之间的无碰撞且满足任务要求的运动路径,并确定机械臂运动控制参数。

一般情况下机械臂运动规划首先建立机械臂规划的地图空间模型,该模型包括探测器本体、地形环境和其它环境因素;其次,采用避障规划算法在地图空间内搜索一条安全无碰撞运动路径。

“嫦娥五号”机械臂地图空间模型中除月表地形环境不能提前确定,其它因素均可在任务前明确。根据采样实施流程,除采样过程与地形环境紧密相关,其它放样、抓罐和放罐等机械臂大范围转移运动路径均可提前确定。为提升在轨工作效率,在考虑极度复杂地形的情况下,任务前可以设计机械臂运动的基准点,建立安全空间模型。基准点是机械臂运动路径中间点,每次采样、放样及抓罐、放罐等过程机械臂末端均需依次经过相应的基准点。各基准点之间均有提前设计好的路径互相到达。基准点根据其确定方法可分为3类,如表3所示。

表3 机械臂基准点类别Table 3 Category of manipulator reference points

图7给出了标称工况下采样与放样过程中基准点设置情况,其中蓝色的点表示位置固定的点,红色的点表示基于采样区地形确定的点,绿色的点表示精调到位的点,各点之间的有向边表示可达关系。

图7 机械臂基准点示意图Fig. 7 The schematic diagram of manipulator reference points

当有机械臂临时运动规划需求时,可基于基准点建立的安全空间进行路径规划。可将机械臂由当前位置规划控制至距离最近的基准点,并根据基准点之间的可达路径完成规划控制工作。

4 机械臂末端精调规划

4.1 基于在线学习的放样精调路径规划

在采样、放样、抓罐和放罐过程中,机械臂末端运动至精调初始位置点后采用精调方式控制机械臂精确到达目标位置。为提升在轨实施效率,任务前准备机械臂运动参考坐标系各轴向不同步长的运动指令,计算出调整控制量后采用精调指令组合方式实施控制,减少运动数据的复核会签耗时。

采样和放样过程在任务中会实施多次。采样精调的目标位置由月表上的采样点和铲挖深度确定[14],其目标位置不确定,需任务中确定。放样精调的目标位置由一次密封容器的安装位置确定,理论上是个确定的区域,任务前通过地面试验确定放样精调的目标位置(放样点),并采集该位姿下可用定位相机的图像作为到位判断基准图;使用各类相机的到位基准图引导机械臂位置精调,实现精调路径的规划。

由于落月姿态不确定、天地重力差异等问题,放样的目标位置与地面会有差异,精调路径也会发生相应的变化。采用基于在线学习的策略提升在轨放样精调路径规划效率,具体实施方法如下。

1)首次或前几次放样精调时,采用地面试验获取的到位判断基准图进行精调路径规划,引导机械臂到达放样点;根据样品实际倾泄效果在线评估调整放样点位置,并同步采集到位图像。

2)用任务中采集的到位图像在线更新放样到位判断基准图,用于后续放样精调路径规划。

3)若多次放样精调过程规划出的路径均相同,可在线将放样精调路径固化,后续不再进行路径规划工作,只需在放样前基于基准图对精调到位情况进行复核判断。

4.2 基于基准图的多视角融合图像测量与分析

精调工作采用视觉闭环控制方式实现机械臂末端位姿的精确控制,相机对于实施精调十分重要。正常情况下,使用机械臂靠近摄像机根据样品密封容器附近布置视觉标记测量样品密封容器相对于机械臂末端的空间位姿、计算精调控制量实现机械臂末端位姿的调整[5]。

“嫦娥五号”除机械臂上安装了近、远摄像机,也分别在着陆器顶面的一次密封容器和上升器顶面的二次密封容器附近安装了其它位置固定的监视相机。为应对视觉测量用的近摄像机在轨无法进行视觉测量(原因包括相机故障或视觉标记在轨无法使用等),将其它相机图像源作为备份进行视觉测量与分析。由于其它相机图像无法使用视觉标记,建立了基于基准图的多视角图像融合测量与分析技术(如图8所示)。该方法作为基于视觉标记方法的备保手段,在轨主用图像源无法完成测量时,能够快速及时应对处置。

图8 多视角融合图像测量与分析Fig. 8 Measurement and analysis of multi-view fusion images

基于基准图的多视角图像融合测量与分析方法是一种联合多个相机单视成像的相对位置定量计算,通过对近垂直多个视角相机的机械臂末端成像与目标基准图像比较,经过数据定量计算,得到机械臂末端相对目标位置的精确距离,为机械臂精确控制提供引导信息。

由于监视相机内在参数和外在参数等相机参数均提前标定,光轴方向与机械臂运动参考坐标系坐标轴平行(针对臂载相机可调整为平行),可基于比例正射成像模型采用如下两种方法实现垂直相机光轴方向的定量判读。

1)基于直接解算的方法,针对位置固定的监视相机,已知相机成像焦距和合作目标物距离图像光心距离值的情况下,分别在图像的水平和竖直方向上根据比例正射成像模型计算实时图像中机械臂末端与合作目标物的空间对应坐标轴向距离,并与到位基准图像计算的距离进行比较,给出对应空间轴向上的机械臂末端运动调整量。

2)基于图像已知参考标志的比判计算方法,机械臂臂载相机无法使用直接解算的方法,但合作目标物(如目标密封容器直径等)或机械臂末端等物体尺寸已知,可使用其已知实际尺寸信息和在图像空间中的尺寸信息计算机械臂末端与合作目标物的空间对应坐标轴向距离,并与到位基准图像计算的距离进行比较,给出对应空间轴向上的机械臂末端运动调整量。

实验数据分析表明上述两种方法计算精度一致,在距离目标一定距离范围内计算精度够满足机械臂精调控制任务要求。

5 控制实施

5.1 基于状态的自动发令

飞行控制中心通过遥控指令完成对探测器的发令控制工作。地面基于飞行程序、测控网等信息事先排定遥控指令计划,指令计划设置了发令内容、发令时间和发令测站等信息。一般有两种发令实施方式[15]:计划发令由软件采用时间符合方式自动完成指令上行,即在计划中明确的发令时间,通过确定的发令测站完成对应指令的发送;手动发令是时间符合方式计划发令的补充,针对计划中需对探测器等状态进行判断后才能发送的指令,由遥控操作员手动控制序列向探测器发送遥控指令;此外,为适应计划外各类临时性、试验性指令发送,由遥控操作员手动插入指令向探测器发送遥控指令。

月面采样过程复杂,很多指令在发送前需要通过遥测信息对状态进行判断,手动发令方式虽然可以解决状态判断问题,但人工处置需要协同操作较耗时;为提升工作效率,建立了基于状态的自动发令方式。基于状态的自动发令方式是指根据器上实际状态,飞控中心采用根据发令条件满足情况自动判发序列中指令的方式。

基于状态的自动发令方式核心在于发令条件的设计,发令条件设置方式如下。

1)发令条件设置为一组遥测参数满足某特定条件(表征探测器满足某种状态)。

2)发令条件使用配置文件装订,比判逻辑采用自定义的可解析的表达式形式,对应参数值从配置表、遥测参数处理结果或其它文件等途径获取。

基于状态自动发令实施过程中有临时指令发送需求时,可采用传统手动发令方式实施。指令上行控制链路为分时使用,两条指令间隔若相距较短,则可能产生发令冲突导致指令无法正常上注执行。为避免自动发令与临时性手动发令产生冲突,一般情况下手动发令时暂停自动发令,待完成临时性发令后,再恢复自动发令。

5.2 工作进度实时管控

月面采样封装工作内容多、时间紧张,需要对采样封装工作进度进行有效管控,并对后续工作进行预测评估。挣值管理(Earned Value Management,EVM)是项目管理的重要方法[16],可以用来综合分析评估进度与绩效,并可对其结果进行可视化展示。

进度管理涉及两个主要概念:工作量和成本。对于采样工作的进度管控,工作量定义为各采样点上的作业事件,如采样点S1的采样、放样等。成本定义为耗时,针对每类作业事件定义计划耗时。根据挣值管理方法,定义如下基本概念。

1)计划工作理论耗时[计划价值(Plan Value,PV)],截止到某时间点计划要完成工作量的理论计划耗时。

2)实际工作理论耗时[挣值(Earned Value,EV)],截止到某时间点实际完成工作量的理论计划耗时。

3)实际工作实际耗时[实际成本(Actual Cost,AC)],截止到某时间点实际完成工作量的理论计划耗时。

4)完工理论耗时[完工预算(Budget At Completion,BAC)],完成所有作业事件安排的理论计划耗时。

根据上述概念建立如下进度管控模型。

1)进度管理模型,用于分析与评估实际进度与计划进度的偏差。

进度偏差(Schedule Variance,SV)= EV–PV。

SV负值表示进度落后,正值表示进度超前。

2)时长管理模型,用于分析与评估实际耗时与理论计划耗时的偏差。

成本偏差(Cost Variance,CV)= EV –AC。

CV负值表示实际工作超时,正值表示实际工作提前完成。

3)预测管理模型,用于预测后续工作及其耗时。

完工耗时估算(Estimate At Completion,EAC)=AC+剩余工作耗时(Estimate To Complete,ETC)。

ETC表示在某个时间点,预测完成剩余工作还需要多少耗时。

图9是进度管理的应用示例图,计划工作理论耗时PV和完工理论耗时BAC均为18.3 h,完成3次采样放样后的实际耗时超出计划耗时,进度明显落后。根据预测管理模型估算完工耗时EAC为20.3 h,现场需要根据EAC估算情况评估是否可以完成计划目标,并对后续工作管控提供实时量化指导依据。

图9 进度管控示例Fig. 9 Example of progress control

6 高效表层采样工作模式

本文提出的高效采样控制方法本质上是采用预先规划方法将专家知识和各类可明确状态任务前进行固化并可直接用于在轨实施,将一般遥操作的现场实时“环境感知–任务规划–规划验证–控制实施”循环过程优化为常规飞控实施过程,减少了现场规划、控制数据复核和会签等工作耗时,并使用在线学习、多视角融合图像测量与分析、基于状态自动发令、流程量化管控等方法进一步提升了在轨工作效率,新的工作模式如图10所示。

图10 新的采样工作模式Fig. 10 New sampling mode

7 规划控制技术在轨验证

“嫦娥五号”任务实施前,地面飞控人员根据表层采样程序和故障处置预案设计了机械臂采样、放样、抓罐、放罐等过程的机械臂运动控制策略,设计了机械臂运动基准点约40个、运动路径约60条,各基准点之间均至少有一条路径互相到达,建立了安全空间模型,可适应在轨正常控制和应急处置需求。在任务规划方面,识别作业模式约30类,其中正常过程和应急处置比例1∶2,各类作业模式均实现了任务前降维规划,提前生成了控制数据。

月面采样任务期间,获取了采样区双目立体视觉相机清晰图像数据,通过三维重建技术成功恢复出了高精度采样区三维地形,通过采样区分析技术对整个采样区内的采样适宜度进行了量化分析,为实现采样点规划提供了必要输入。最后,根据采样区分析量化指标筛选了10个备选采样点并做了排序,实现了一次性确定多个备选采样点的目标(如图11所示)。

图11 采样区分析及采样点规划Fig. 11 Sampling area analysis and sampling points planning

此后,在3个采样点处进行了12次表层采样工作,单次采样与放样过程平均耗时不超过1 h,获取了满意的月壤量。每次采样、放样过程和最后的抓罐、放罐过程实施都使用了任务前生成的任务规划和机械臂运动规划结果,任务中没有进行机械臂大范围转移规划和任务规划工作,极大地提升了在轨工作效率。

在精调方面,基于视觉标记方法(主用)和基于基准图的多视角融合测量与分析方法(备用)并行使用,确保了精调感知过程的可靠开展。基于在线学习的精调路径规划策略,根据第一次放样实施情况,放样精调规划路径在第2次放样就进行了固化;由于落月姿态等条件较好,地面试验获取的各类基准图满足在轨控制需求,未进行基准图在轨更新工作。

“嫦娥五号”表层采样在轨高效组织实施,整个实施过程共耗时不到16 h、比表层采样可用时长提前6 h完成采样工作,各项采样控制技术确保了强时间约束条件下的无人采样工作高效实施。

8 结 论

对于可用时间有限、机械臂控制难度大、器地协同过程复杂的月面无人表层采样控制任务,本文给出了高效控制方法:针对环境感知环节提出了采样区感知与采样点规划技术;针对任务规划环节提出了基于作业模式降维采样规划和基于安全控件的机械臂运动控制规划技术;针对机械臂末端精调规划提出了基于在线学习的精调路径规划与多视角融合图像测量分析技术;针对任务实施提出了基于状态的自动发令及工作进度实时管控等技术。按照上述方法对采样遥操作工作模式进行改进,能够高效完成月面表层无人采样任务,“嫦娥五号”月面表层采样实施情况说明了方法和工作模式的有效性。