基于Midas GTS的大直径竖井开挖支护三维模拟分析

李 鹏

(辽宁省水利水电勘测设计研究院有限责任公司,辽宁 沈阳 110003)

由于超长隧洞施工战线长,出渣、材料运输工程量特别大,加上洞内的通风需要,竖井工程已经成为超长隧洞工程中常用的配套工程之一。但是由于竖井通常需要设置在合适的位置才能使其功能最大化,根据隧洞有效通风长度和运输量的需求,通常将竖井布置在隧洞的中间区域,往往此区域恰好是山体高处,竖井深度与直径也随之增大。因此超深大直径竖井的开挖支护设计参数确定及施工方法的选择成为隧洞工程中一个重要问题。本文结合地质条件,运用Midas GTS有限元数值模拟软件对竖井开挖支护全过程进行模拟分析。计算围岩变形、开挖及支护结构应力变化情况,为最终确定开挖支护设计参数提供依据。

1 工程概况

“引绰济辽”工程是解决内蒙古自治区水资源分布不均、平衡全省水资源分布的一项国家重大水利工程项目。本工程从绰尔河引水至西辽河,一头连着兴安盟,一头连着通辽市。供水范围涉及11个工业园区,兼具灌溉、发电等作用。本工程为大(1)型I等工程,引水线路总长390.26km。其中引水隧道全长173.76km,PCCP管线全长203.83km。本工程施工七标6号输水隧洞位于内蒙古自治区兴安盟突泉县,隧洞起点T95+723.61,终点T112+238.45,长为16.52km。为了满足主洞开挖支护期间出渣、材料运输和通风需求,在T95+747.22处增加一处临时竖井。该处井口距主洞底部约35m,新增竖井采用矩型断面,断面尺寸为8m×6m(长×宽),竖井与主洞之间设置长为20m的横通道,横通道尺寸为6m×7.4m(宽×高)。

1.1 工程地质

6号上游主洞控制段T95+723.61~T96+372,该段洞室埋深32.0~82.0m,洞身多在强风化岩层中穿过,局部穿越弱风化地层,地下水高出洞顶18~26m,岩体完整性属于较破碎-较完整,弱风化凝灰岩饱和抗压强度32.0~69.1MPa,弱风化凝灰砂砾岩饱和抗压强度19.5~37.4MPa。

1.2 水文地质

6号上游主洞主要通过潜水含水体,根据工程地质、水文地质条件,采用裘布依理论公式可预测隧洞正常涌水量。计算表明T95+723.61~T96+073.61段涌水量为5623m3/d。

2 竖井开挖支护设计

2.1 设计参数

新增竖井采用矩型断面,断面尺寸为8m×6m(长×宽)。竖井施工分井口段和井身段。井口段为C30钢筋混凝土,井壁设Φ22砂浆锚杆,井身段Φ8钢筋挂网,格栅钢架间距为50、30cm,喷射C25混凝土厚度30cm。竖井具体支护参数见表1。

表1 施工竖井支护结构设计参数表

2.2 竖井施工

2.2.1开挖

井身每循环进尺0.5m,马头门拱顶部位为加密段0.3m。井身采用机械配合人工开挖(视地质情况采用爆破开挖),一次开挖半环,用提升井架出土。

2.2.2支护

竖井的支护自上而下分段进行,每段长度为每榀钢架间距,半环支护一次。当锁口圈拆模后,先进行砂浆锚杆施工,后开挖深度达每榀钢架间距时,挂钢筋网,安装格栅钢架,并按设计要求用C22钢筋将钢架连接成整体后喷射C25早强混凝土至厚度为30cm,初期支护封闭成环,然后进行下一循环施工。

3 竖井开挖支护模型的建立

3.1 岩土材料模型数值计算分析

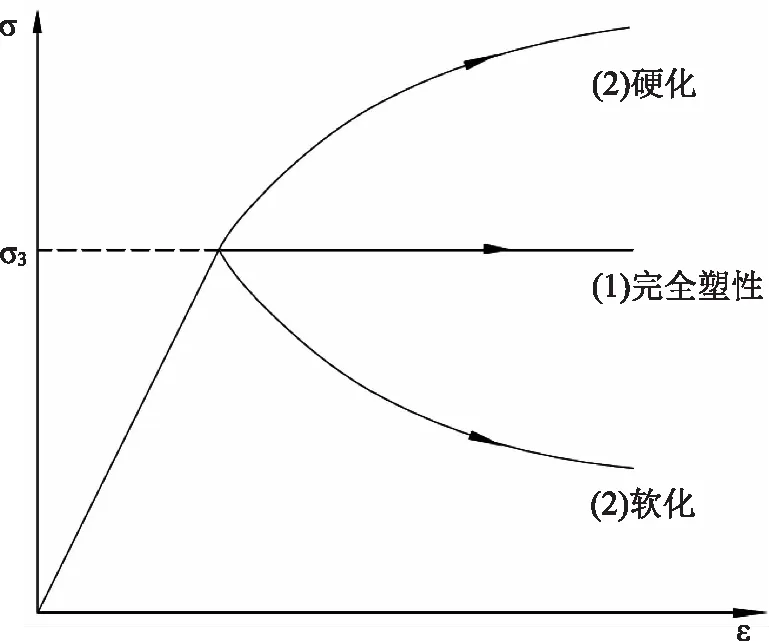

3.1.1弹塑性模型假定

一般来说,岩土材料在外力作用下的物理力学性质可视为弹塑性,并根据弹塑性理论进行研究。当材料受到较小外力作用时,发生的变形在卸荷后可完全恢复,应力-应变关系服从线性规律。当应力超过一定限度后,卸荷后部分变形可以恢复,称为弹性变形;部分不能恢复,称为塑性变形。本次对竖井开挖支护过程进行数值模拟,主要涉及的岩土材料为围岩土体和喷射混凝土,其中围岩采用理想弹塑性材料处理,应力—应变关系如图1所示,喷射混凝土采用弹性变形处理。

图1 岩土材料应力应变关系

3.1.2屈服准则

屈服准则是材料在外力作用下开始进入屈服的条件,也称塑性条件。对于理想的弹塑性材料,开始塑性变形即代表其进入屈服状态,也意味着它开始破坏,其屈服准则也就是破坏准则。材料在不同应力状态下的质点进入塑性状态,并使塑性变形继续进行,遵循特定的屈服准则函数,常用的屈服准则主要有:德鲁克—普拉各屈服准则、摩尔—库仑屈服准则、冯·米塞斯屈服准则、辛克维奇—潘迪屈服准则、屈斯加屈服准则。

本次模型建立依据德鲁克—普拉各屈服准则。它是在冯·米塞斯准则基础上,考虑静水压力对岩土的应力作用和过程中材料体积的变化。德鲁克—普拉各准则适用于岩体、混凝土等,符合本次模型建立的需要,其函数表达式为:

(1)

(2)

(3)

3.2 竖井力学形态数值模拟

3.2.1三维建模

本次建模运用Midas GTS三维有限元分析软件,依据上节岩土材料模型假定理论,将围岩土体建立成三维数值模型。土体选择3D实体单元,喷射混凝土选择2D梁单元,锚杆选择1D植入式桁架单元。

边界条件的确定对分析结果影响较大,为尽量减少边界条件对分析结果的影响,按照如下原则进行建模:径向取竖井内径的14倍,即84m×112m,垂直方向向下取到井底高程往下5m,厚度40m。下边界为竖向约束,上边界为自由约束,土体外边界为径向约束。本次三维建模如图2所示。

图2 竖井开挖支护网格划分

3.2.2围岩土体及支护结构参数的确定

结合Midas GTS软件自身的数值模拟功能和实际采用的开挖支护设计参数,为了更合理的模拟整个施工过程,将模型按如下原则进行简化。

(1)土体采用修正摩尔-库伦模型,其他材料采用弹性模型。

(2)由于土体计算厚度仅为40m,本次建模初始应力场仅考虑土体的自重应力,不考虑构造应力的作用。

(3)围岩土体材料采用理想弹塑性处理,选取地勘资料中的平均值作为本次分析的参数。

(4)根据现有地勘资料,以不利原则为前提选取土体为3层,第一层为风化土,厚度为3.0m;第二层为风化岩,厚度为8.0m;第三层为软岩,厚度为29m。

(5)支护结构中的钢筋网按照等效原则将钢筋的弹性模量折算到喷射混凝土之中,其等效计算方法为:

(4)

式中,E—折算后混凝土等效弹性模量;E0—素混凝土弹性模量;Sg—钢筋的横截面积;Eg—钢筋的弹性模量;Sc—混凝土的截面积。

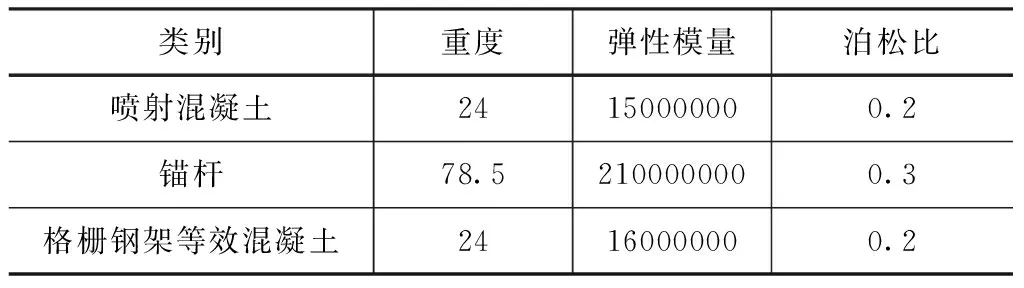

依据上述原则,并结合现有地勘资料,选取岩土层及支护结构的计算参数,具体取值见表2—3。

表2 岩土层物理力学参数表

表3 支护结构物理力学参数

4 竖井开挖支护施工过程模拟

井身每循环进尺0.5m。井身采用机械配合人工开挖(视地质情况采用爆破开挖),一次开挖半环,用提升井架出土。竖井的支护自上而下分段进行,每段长度为每榀钢架间距,半环支护一次。当锁口圈拆模后,先进行砂浆锚杆施工,后开挖深度达每榀钢架间距时,挂钢筋网,安装格栅钢架,并按设计要求用C22钢筋将钢架连接成整体后喷射C25早强混凝土至厚度为30cm,初期支护封闭成环,然后进行下一循环施工。

本次竖井施工过程模拟的循序为:①每循环竖井开挖0.5m;②紧跟竖井开挖,打锚杆;③挂网、架设钢格栅架喷射混凝土;④进行下一个循环,共70个循环。

5 竖井开挖及初期支护模拟结果分析

依据前文的理论建立好三维模型后,首先将初始地应力平衡后位移清零,仅保留各层土体物理力学参数,目的是将分析结果所得的变形为竖井开挖支护施工过程中发生的变形量绝对值。按照设定好的施工流程进行分析计算,当竖井全部开挖支护完成时,竖井的位移变形、土体应力均为最大值,所以本次分析取最不利情况进行分析,即对竖井开挖支护完成后状态进行分析。

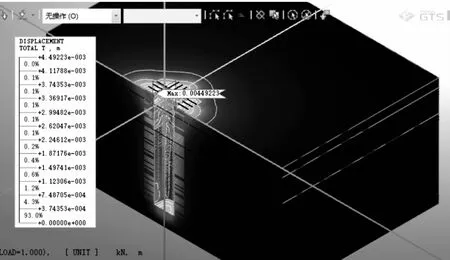

5.1 位移分析

竖井井身位移模拟结果如图3所示。

图3 竖井开挖支护总位移轴测图(单位:m)

由计算结果可以看出竖井开挖支护完成后,井身位移最大值为4.49mm,井底位移最大值为1.78mm,Ⅴ类围岩埋深小于50m,隧洞允许的相对收敛值为0.12%,则本竖井Ⅴ类围岩变形允许值为8.64mm,竖井位移均小于允许值,满足要求。

5.2 围岩应力分析

竖井开挖支护完成后,围岩土体应力模拟结果如图4所示。

图4 土体应力正视图(单位:kN/m2)

由计算结果可以看出竖井开挖支护完成后,围岩土体应力最大值为1053.3kN/m2。喷射混凝土强度等级为C25,轴心抗压强度设计值为11900kN/m2,同时也小于地勘资料中围岩抗压强度最小值19.5MPa(19500kN/m2),满足要求。

5.3 竖井支护受力分析

锚杆轴力模拟结果如图5所示。

图5 锚杆轴力图(单位:kN)

锚杆所受轴力最大值为26.35kN,取V类围岩地层与锚固体黏结强度特征值200kPa,计算得锚杆锚固长度为1.9m,设计锚固长度为3.5m,满足要求,Φ22钢筋抗拉强度设计值为136.78kN>26.35kN,锚杆抗拉强度满足设计要求。

5.4 模拟分析小结

通过对竖井开挖支护全过程进行三维模拟分析,分别对位移、土体应力、支护结构受力3个方面模拟结果进行分析整理,结果表明本竖井工程开挖及支护是安全稳定的。

6 结语

(1)运用岩土工程分析软件Midas GTS可以快捷有效地对竖井开挖支护的全过程进行数值模拟,可将任意施工阶段的应力、应变情况通过彩色云图进行展示,并给出产生最大位移和最大应力的部位。

(2)本文旨在通过工程实例,演示Midas GTS软件在竖井施工三维数值模拟分析中的应用,为类似大直径竖井工程提供一种确定设计参数的方法。由于岩土工程的复杂性和不确定性,在实际施工过程中,仍应结合相似工程经验并加强现场位移监测,保证施工安全。