基于趋势预测和分区反馈的梗丝气流干燥出口含水率精准控制策略

刘颖,刘穗君,冯凯迪,李超,杨光露,王海宇

1.河南中烟工业有限责任公司 南阳卷烟厂,河南 南阳 473007;2.河南中心线电子科技有限公司,河南 郑州 450004;3.郑州大学 商学院,河南 郑州 450001

0 引言

烟梗是卷烟生产的重要原料之一,鉴于其理化特性与烟叶存在明显的区别,须采用单独工艺进行加工处理[1]。梗丝膨胀干燥是控制成品梗丝含水率的关键工序,目前该工序广泛采用的设备类型主要是气流式干燥机[2],相较于滚筒式加工模式,气流式干燥具有更好的加工效果[3]。在生产实践中,常使用梗丝低速气流干燥机进行梗丝干燥[4],其中含水率的波动通过PID进行反馈控制,但存在响应速度较慢、控制不及时、过程能力偏低等问题,梗丝质量稳定性得不到保障[5-6]。近年来,关于梗丝气流干燥在实际应用过程中出现的出口含水率稳定性不足问题,其相关研究主要集中在设备改造和控制模式优化两个方面[7-8]。对于设备,研究者们分别对进料管、匀风装置、干燥管道等相关干燥设备进行改造以提升控制效果[9-11];而在控制模式方面,杨艳阳等[12]通过调整出口水分仪检测点位置、在风送工序出口的落料器上安装计量管、优化PID控制程序等方式,对出口含水率的控制模式进行了优化;任志军等[13]针对烘梗丝过程的不确定性、非线性及存在大滞后等特点,提出了一种基于模糊控制和 PID控制相结合的控制策略。上述研究中设备改造对于出口含水率稳性的提升非常有限,控制模式优化则大多都是对原有PID控制模式进行的改进,能够在一定程度上改善梗丝干燥工序出口含水率控制的响应速度和稳定性,但依旧无法解决PID控制模式单一,且存在超调、振荡、控制滞后等不足的问题。业界也有不少新的控制策略研究,如刘穗君等[14]在松散回潮工序采用统计回归的方法构建了基于来料含水率变化趋势的预测分析模型;石东宝[15]在物流路径优化中采用分区段反馈控制的方法提高控制系统的响应速度和准确性等,但在梗丝气流式干燥工序还未见相关应用研究。基于此,本文采用分区反馈控制的方式进一步提高对干燥机出口含水率偏差的响应能力,同时结合对来料含水率变化趋势的预测分析,在原有的PID反馈控制的基础上构建前、后反馈相结合的控制模型,以提高梗丝气流干燥出口含水率稳定性的控制能力。

1 问题的提出

卷烟厂梗丝干燥工序普遍使用的SH23A型梗丝低速气流干燥机主要以蒸汽为热源,通过热风为梗丝提供水分蒸发的热量并带走梗丝蒸发产生的水蒸气,热风风门的风量大小主要由风门气动薄膜阀的开度值决定,因此可将其作为气流干燥出口含水率的控制量。生产过程中出口含水率的实时数据由出口水分仪传输给PID控制程序,根据出口含水率实际值与目标值的偏差计算实时控制量,自动调整热风风量,以实现对出口含水率的调节。在实际应用中,梗丝干燥工序的控制精度往往不高,出口含水率波动频繁,合格率偏低,究其原因,主要来自两个方面:一是PID控制本身调整较为缓慢,容易出现滞后和振荡;二是来料含水率波动较大,仅根据出口含水率的偏差进行调整不够准确。因此,有必要对原有的控制模式进行优化设计。

2 控制模型的优化设计

本文采用趋势预测的方法对出口含水率进行预先调整;而针对PID控制调整缓慢的问题,则采用分区精准反馈控制加以改进。

2.1 分区精准反馈控制

出口含水率实际值与出口含水率设定值的偏差可以表示为

E(k)=y(k)-T

其中,y(k)为k时刻出口含水率实际值,T为k时刻出口含水率设定值。

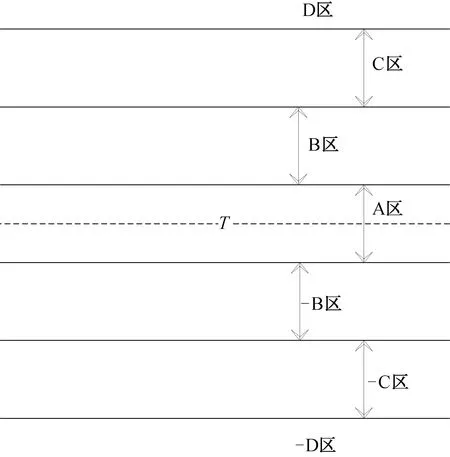

分区精准反馈控制的基本思想是对偏差E(k)的取值进行分区,在不同分区内,采用不同程度的调整方式来快速响应出口含水率的偏差。以出口含水率的设定值T为中心,±0.1为中间区A区,在此区间时干燥机出口含水率控制量保持不变;0.1~0.3区域为B区,-0.1~-0.3区域为-B区;0.3~0.5区域为C区,-0.3~-0.5区域为-C区;超出0.5区域为D区,超出-0.5区域为-D区(见图1)。

图1 出口含水率分区控制图Fig.1 Partition control chart of outlet moisture content

为了获得准确的调整幅度,采用统计回归分析的方法进行优化设计。以B区为例,选取实际生产过程中出口含水率处于B区和-B区且对控制量进行了调整的数据,分别确定每次控制量的变化值与对应的控制结果(用控制量变化时刻点1 min后连续10次的采样值与出口含水率设定值的差来计算),共收集50组进行控制量变化值与控制结果的回归分析,见图2。

图2 控制量变化值与控制结果的回归分析Fig.2 Regression analysis of control quantity change value and control result

由图2可知,当控制量变化值为2时,控制结果的值最小,大约为0.03~0.07。控制结果越小,说明出口含水率实际值与设定值越接近,因此在B区时,控制量的变化值选择2是最优的。按照同样的方式可以得到其他分区的控制量变化程度的最优取值,并由此得出以下分区反馈控制策略。

B区规则:若E(k)、E(k+1)和E(k+2)连续3个点都在B区,则干燥机出口含水率控制量减少2;若E(k)、E(k+1)和E(k+2)连续3个点都在-B区,则干燥机出口含水率控制量增大2。

C区规则:若E(k)、E(k+1)和E(k+2)连续3个点都在C区,则干燥机出口含水率控制量减少4;若E(k)、E(k+1)和E(k+2)连续3个点都在-C区,则干燥机出口含水率控制量增大4。

D区规则:若E(k)、E(k+1)和E(k+2)连续3个点都在D区,则干燥机出口含水率控制量减少7;若E(k)、E(k+1)和E(k+2)连续3个点都在-D区,则干燥机出口含水率控制量增大7。

由于存在调整延迟,因此在根据上述规则进行调整后1 min内,若出现满足同一规则的情况,不进行调整;若出现满足更高规则(D高于C,C高于B)的情况,则按高规则进行调整并重新计时;1 min后不再计时,满足任意规则都需要进行调整。

2.2 趋势预测控制

梗丝气流干燥来料含水率的变化也是影响出口含水率稳定性的一个重要影响因素,来料含水率若出现较大程度的波动将不可避免地造成出口含水率的变化。图3为来料含水率与出口含水率的时间序列图。

图3 来料含水率与出口含水率的时间序列图Fig.3 Time series plots of inlet and outlet moisture content

从图3可以看出,来料含水率的连续增大或减小会造成出口含水率的整体升高或降低,比如来料含水率从第71个时刻点开始出现连续下降的趋势,来料含水率从32.10%快速下降到31.50%,导致对应的出口含水率从第73个时刻点的14.5%下降到121个时刻点的13.6%,并在13.8%左右持续振荡;来料含水率在第164个时刻点的30.78%连续上升至第280个时刻点的32.33%,导致对应的出口含水率从第168个时刻点的13.7%上升到第303个时刻点的15.2%。虽然通过PID控制器的调整一定程度上降低了来料含水率的变化带来的出口含水率的波动,但整体影响趋势仍未消除。因此,有必要根据来料含水率的趋势性变化及时地对出口含水率的控制参数进行更快速地调整,而当来料含水率仅出现一些偶然性或缓慢性的随机波动时则不需要进行调整。

为了识别来料含水率的趋势性变化,可令d(t)为每个采样时刻的来料含水率x(t)与前一个采样时刻的来料含水率x(t-1)的差,即

d(t)=x(t)-x(t-1)

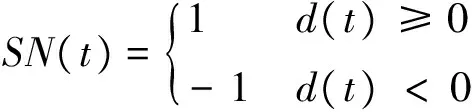

参考符号(Sign)控制图的构造方法[16-17],根据d(t)的取值,构造采样时刻t的示性函数SN(t):

按照控制图判异准则中趋势性偏移的判别方式[18],可以通过分析连续多个采样点的总体情况来识别来料含水率的波动,令Z(t)为t时刻及前6个时刻的SN值之和:

由此可以得出以下趋势预测控制策略:

1)若Z(t)>3,说明来料含水率有增大的趋势,可将干燥机出口含水率控制量减少1;

2)若Z(t)<-3,说明来料含水率有减小的趋势,可将干燥机出口含水率控制量增大1;

3)若-3≤Z(t)≤3,说明来料含水率没有趋势性变化,出口含水率控制量不做调整。

2.3 整合控制模型

在原有PID控制模型基础上,结合分区精准反馈控制与趋势预测控制策略,形成了图4所示梗丝气流干燥的整合控制模型。

图4 梗丝气流干燥的整合控制模型Fig.4 Control model of tobacco cut stem airflow drying

首先,以梗丝气流干燥工序的来料含水率作为过程输入,通过对来料含水率变化趋势的预测进行含水率的前馈控制;而后,在工序生产过程中,以梗丝气流干燥工序的出口含水率作为过程输出,根据出口含水率的变化进行PID反馈控制,以确保出口含水率的稳定性;最后,根据出口含水率实际值的偏移程度,通过分区控制的方法来减小其与目标值的偏差。这3种控制方式同步运行,通过来料含水率的趋势性分析实现对干燥机内物料含水率的预先控制,通过PID控制实现出口含水率控制的连续性和稳定性,通过分区精准控制有效降低出口含水率的误差。

3 实际应用效果

为了验证整合控制模型的有效性,以南阳卷烟厂在产梗丝为验证对象,在该厂的气流式梗丝干燥设备上,对整合控制模型应用前后的出口含水率数据进行比较分析。设定物料流量2000 kg/h,闪蒸蒸汽流量650 kg/h,混合风温200 ℃,出口含水率的检测采用TM710e在线烟草水分仪,数据采集间隔为6 s。从第350个时刻点开始应用整合控制模型,控制模型应用前后的数据趋势分析结果如图5所示。

图5 控制模型应用前后的数据趋势分析Fig.5 Data trend analysis before and after application of control model

由图5可以看出,模型应用前,出口含水率的实际值存在较大幅度的连续性变化,这是由于仅采用PID控制难以对生产过程中的变化情况及时做出响应,这种响应延迟造成了出口含水率持续向一个方向变化(连续增大或减小),进而形成了连续的过程振荡;而模型应用后,通过分区精准控制和对来料含水率的趋势预测,实现了对过程变化的快速响应和准确调控,过程波动显著减小,过程质量稳定性得到明显的提高。选取该控制模型应用前后各10个批次梗丝气流干燥工序的出口含水率数据,分别计算20个批次出口含水率的均值、方差、极差、短期过程能力指数CPK等过程质量指标,进一步比较分析多个批次的出口含水率变化情况,结果如表1所示。

表1 模型应用前后梗丝气流干燥出口含水率比较分析Table 1 Comparative analysis of outlet moisture content in tobacco cut stem airflow drying before and after application of the model

由表1可以看出,梗丝气流干燥出口含水率的平均偏移量从模型应用前的0.15%降低到模型应用后的0.10%,降低了33.3%;含水率标准偏差从模型应用前的0.290%降低到应用后的0.209%,降低了27.9%;极差从模型应用前的1.98%减少到应用后的1.71%,降低了13.6%;CPK从模型应用前的0.99提高到应用后的1.44,提高了45.4%。对多个批次整体控制效果的比对分析结果表明,分区反馈和趋势预测的引入有效提高了梗丝气流干燥工序对出口含水率的控制能力,可有效提高梗丝气流干燥工序的控制精度。同时,在生产实践过程中,整合控制模型的应用还减少了操作人员凭经验实施的人为主观干扰可能造成的质量隐患。

4 结论

本文在已有工业自动控制的基础上,运用统计分析和智能控制技术,采用分区反馈控制的方式进一步提高了对干燥机出口含水率偏差的响应能力,同时结合对来料含水率变化趋势的预测分析,在原有的PID反馈控制的基础上构建了前、后反馈相结合的整合控制模型。以南阳卷烟厂在产梗丝为对象,对整合控制模型应用前后的出口含水率控制效果进行比对验证,出口含水率的平均偏移量、标准偏差和极差等指标都显著下降,过程能力指数明显提升。

本文研究梗丝气流干燥出口含水率精准控制策略过程中形成的技术路线,同样可为其他类似控制模式的工序提供借鉴,在烟草制丝线智能质量控制中具有较好的推广应用前景。