水泥稳定碎石正交法试验分析

王 勇

(湖北非金属地质公司,湖北 武汉 430000)

目前,我国道路多为半刚性基层路面[1],半刚性基层材料主要采用水泥稳定碎石。不同国家的国情和施工理念不同,对半刚性基层材料的研究中有一定差异,国外发达国家对半刚性基层研究主要集中在强度性能上;我国对半刚性基层材料的研究更加广泛[2~3],主要集中在配级类型和试件成型方面,能够从水泥掺量等多个因素评估其整体性能。

在实际施工中,由于水泥稳定碎石早期强度低,在施工完成后容易出现开裂等现象,影响后期的道路使用寿命。针对这一问题,本文基于正交分析方法[4]对水泥稳定碎石进行试验研究,通过构建评价指标和预估模型,分析不同配比下其抗压强度的变化情况,确定劈裂等级与强度的变化关系,选择适宜的基层,为公路建设提出科学的支持理论,提高道路的使用寿命。

1 试验材料与方法

1.1 材料

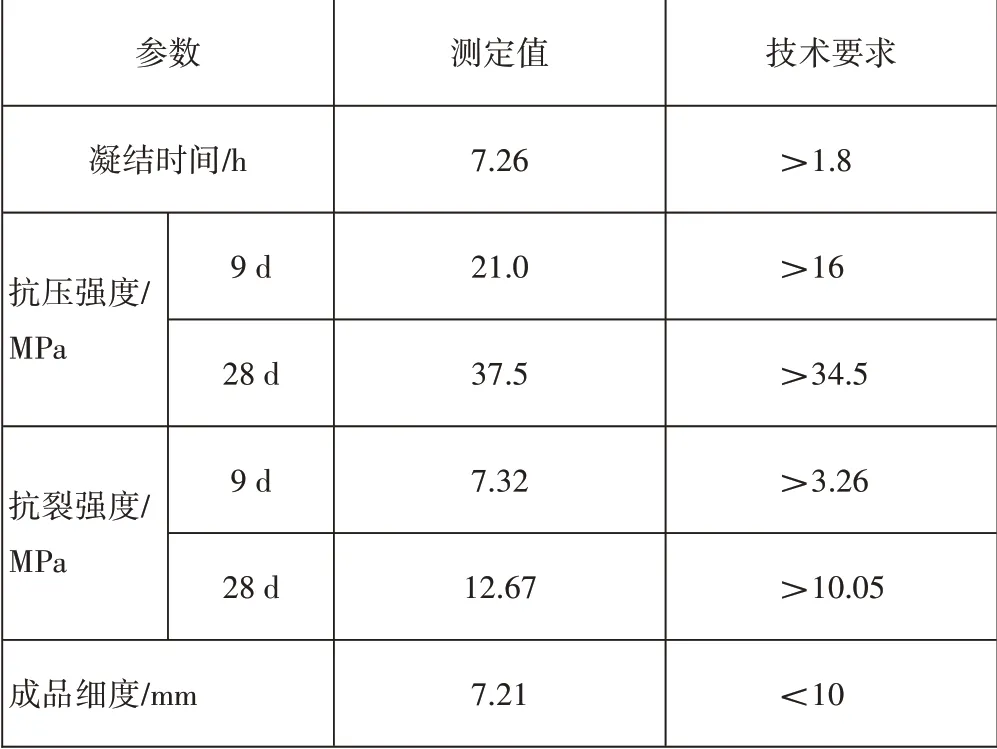

粗集料的粒径为4.82~14.23 mm;细集料的粒径为2.84~5.26 mm,最小直径不得低于2.84 mm;硅酸盐为32.6 等级普通材料;石料选择石灰岩。水泥性能见表1。

表1 水泥基本生产性能指标

1.2 方法

1.2.1 正交试验设计

正交试验是通过正交表安排多种因素,将选定的原材料按照整齐的设定方式,进行均匀分散布置。在正交试验过程中,仅需要进行少数试验,即可完成试验要求,根据不同分析方式处理试验结果,从而得到多个类型的结论,将其应用在水泥稳定碎石测试中有较高的效率。为明确此次正交试验的目的和因素,将选定的材料按照掺加水泥稳定碎石后的配比进行混合。

在制作试件过程中去除人为因素导致的误差,采用静压和振动压制两种方式完成试件成型,主要是为了后期施工不被现场的条件局限,在任何路段内均能够完成材料的有效混合。原始材料的碎石级配已经确定,在敲击制作过程,确定含水量并且采用不同含水量来配制出多个测试试件,按照水泥掺量的质量分数进行配制。以正交试验的分析模式进行设计,分别对试件的水泥掺量和碎石掺量及试件长度进行设定。由于水泥掺量对稳定碎石的影响较大,在选取混合材料中需要确定水泥和碎石质量的百分比,主要是防止掺量过大或者过小对稳定性的影响,造成试验中途失败。见表2。

表2 正交试验设计下试件因素标准

1.2.2 选择力学性能评价指标

水泥稳定碎石的试验测试主要为后期路用做基础,在对不同影响因素测定下,分析力学性能,为提高后期施工的质量提供数据依据。整个正交试验过程以力学性能测试为主,在对其路用性能分析过程中选择多个评价指标,以此分析不同情况下水泥稳定碎石的力学性能结果。在实际施工过程中,水泥稳定碎石的基层施工会受到多种因素影响,在长期作业阶段会难以保障耐久性,需要对水泥掺量和制作温度以及龄期进行分类,将其作为碎石稳定的变量影响指标,对水泥后期的抗压强度和劈裂强度进行测试,以此保证完整性和耐用度。

由于半刚性基层材料的定量仅有无限侧压强度的单一指标;因此,在力学性能测试过程中,需要确定抗压强度符合规范要求。在满足抗压强度的规范下,劈裂强度越大,基层材料路用性能越高,该情况主要是由于水泥稳定碎石中受失水影响,在早期应用中产生干裂趋势,导致路面在基层施工中产生裂缝。在对力学性能分析中根据不同因素影响,对配制试件按照抗压强度和劈裂强度进行指标设定。

1.2.3 水泥稳定碎石性能预估模型

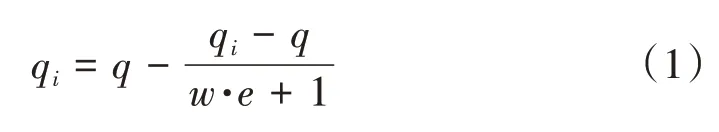

水泥稳定碎石在制备成型初期受物理作用影响,形成一个初始强度q,根据水泥水化的凝结速度,不断推进物理变化使得水泥石不断生成,逐渐增加其强度。以测试的力学性能指标建立预估模型,使其能够判断不同周期状态下的强度增长情况,以水泥的稳定碎石变化边界为模型条件,在养生龄期w中设定初始强度,通过时间的变化用线性回归系数计算变化后的强度qi

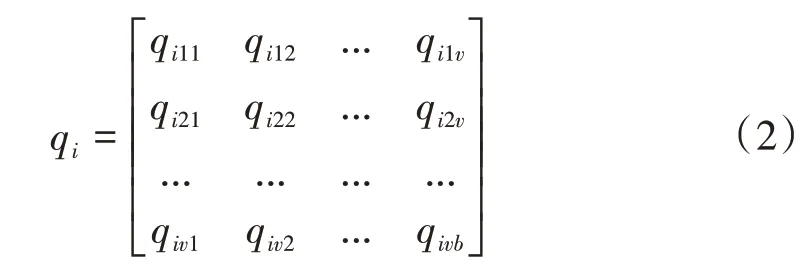

式中:e为水泥熟料不断消耗过程中回归系数,选值范围在2.5%~5.8%,变化强度的数值根据每种试件的成型强度偏差次数确定,将初始周期的力学指标,分别设置为偏差矩阵和理想矩阵

式中:qiv为待评价的指标集合;qib为每组评价后的因素集合,以此衡量指标对应的因素,通过该方法能够对不同配置的评价指标进行预估。

将每次评定后的正指标设置为理想因素,负指标设置为非理想因素,每个因素中均包含最大值qimax和最小值qimin,利用相对模糊法建立对应矩阵,计算理想因素的权重值完成性能预估模型设计

式中:Rqi为各参数配制试件的理想指标。

在被评测的试件中预估能力越强的指标,能够分配的权重值系数越高,根据权重分配的结构分析不同力学性能的预估值。

对制备的水泥稳定碎石试件进行测试,分析现场施工中的性能变化,对配制后的样本试件进行分类,测试抗压强度和抗裂性能。

2 结果分析

2.1 抗压强度

为更好地了解正交法对水泥稳定性的作用,在试件成型过程选择静压和振动两种方式,由于周期较长,测试中将强度比较分成多个阶段,以MATLAB 测试平台为主,模拟半年内的龄期变化,水泥掺量分别为3.5%、4.5%、5.5%。3 组试件均随着龄期的变化强度增加,水泥稳定碎石在早期的强度增长速度迅速,在达到一定龄期后,增长变得平缓。见图1。

图1 无限侧压强度对龄期变化曲线

为进一步验证不同比例下成型试件的抗压强度,以线性回归线分配方式验证抗压强度,选择龄期较为平缓的后期阶段进行测试,在强度增长预估模型下对强度进行多轮测试,结果见表3。

表3 水泥稳定碎石抗压强度对比结果

不同水泥和碎石配比状态下的抗压强度产生不同结果。以选择的龄期阶段来看,在后期较为平缓的周期下静压成型的试件强度会低于振动制成试件,但两种成型方式的强度变化值均符合生产标准。

2.2 抗裂性能

以5.5%水泥掺量为例,外部环境的温差变化在10~12 ℃,分别对干燥系数和温度收缩系数进行测定。整个测试阶段将结构分成悬浮、均匀、孔隙和骨架4 个密实结构,每组试件尺寸为50 mm×50 mm×30 mm,室内温度保持在24 ℃左右。干燥系数主要指试件成型早期的水量蒸发占比,随着含水量的不断缩减在中期阶段其含水量会趋于稳定,变成温度收缩为主,即温度收缩系数。各结构类型产生的干缩系数不同,其中骨架密实的水泥稳定系数最高,悬浮密实的稳定系数最低,说明骨架结构的水泥稳定碎石的干燥性能更加优秀。见表4。

表4 水泥稳定碎石试件干燥收缩结果

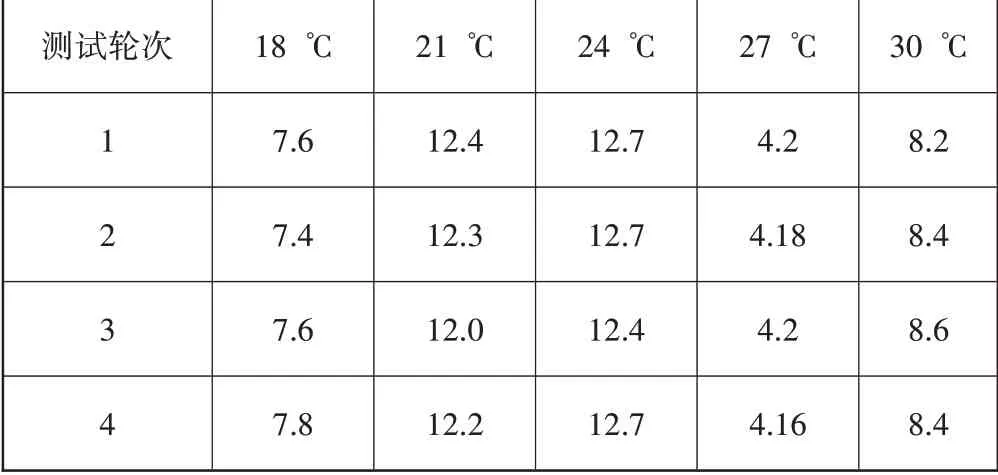

在完成干燥性能测定后,对温度收缩系数进行比较,每个试件表面圈定2个定位圈,利用手持应变仪器记录测试结果,采用恒温、恒湿箱对性能更加优秀的骨架结构进行测定,分别按照每隔3 ℃的间隔进行测试。初始测量温度仍以干燥系数的室内为标准,在增加和减少室温变化下,骨架密实结构的温度收缩系数变化情况不同。以水泥的初始性能指标要求来看,在温度为27 ℃时能够满足抗裂要求,其所在的温度收缩系数最小。见表5。

表5 水泥稳定碎石试件温度收缩结果

3 结语

本文方法能够准确分析设定的试件,确定不同掺量下水泥稳定碎石强度范围并得出成品的抗裂性能范围,该方法具备实际应用效果,可以广泛推广。

由于研究时间的限制,对水泥制样的含量设定分类过少,导致该方法仍然存在不足,后续探究过程会分析不同条件下水泥稳定碎石试件的性能差别,以此得出更加科学的配比范围,为高等级公路的建设提供理论支持。