数据中心大面积高平整度地坪快速施工技术分析

张 虎 (中铁四局集团有限公司南京分公司,江苏南京210000)

1 引言

随着国民经济和建筑行业的飞速发展,建筑的单层地坪面积越来越大,传统的混凝土地面施工工艺为支模分仓再二次找平,已不能在施工速度和质量方面满足当前施工的要求。而工业厂房室内T-BLOCK等高精密设备的安装对地坪平整度等特性要求之高,使得施工单位迫切寻求更先进的施工方法,保证地面质量一次性验收合格。

2 工程概况

腾讯仪征东升云计算数据中心工程项目,1#~8#厂房室内首层地面为桩承台承载无梁楼盖结构,单个厂房地坪面积约1.2万㎡,地坪结构层(从下往上):①回填土分层回填压实(压实系数不小于0.94);②0.3厚PE防潮膜;③土工布隔离层;④30cm厚C30混凝土面层(平整度误差为3mm/2m)。

在进行厂房地坪施工时,采用国际先进的激光精密整平仪进行大面积地面找平施工,彻底解决地面空鼓、起壳、开裂、平整度等问题,实现了超平地面施工,地面的平整度、水平度好、整体美观,且大大降低成本。

3 技术特点

①激光智能控制系统是独立而不受地坪边模影响的,厂房地坪可以灵活性摊铺浇筑而不会导致标高错乱,相对传统工艺更好地避免了累积误差,整个浇筑摊铺过程平整度控制更加精确。

②该工艺将多道作业工序整合到一起,由机器一次性完成,自动化程度高,降低了劳动强度,避免了传统工艺因作业者疲劳对施工速度和地坪质量的不良影响,作业工效大大提高、质量得到保证。

③相对于传统工艺大大减少地面施工缝,同时有效解决地面空鼓、起壳、开裂、不平整问题,降低了模板使用量和地坪后期维护费用,节省了人工,经济效益明显提升。

④相对于传统工艺可根据需要任意划块分块施工,连续作业至整个地坪完工,极易实现大面积地坪一次性整体浇筑,使得地面整体性更好。

4 工艺原理

4.1 找平原理

通过计算机将激光发射与接收系统、精密数据控制系统、超智能实时调节系统联为一闭合链实现找平,找平精密程度极高。

4.2 整平原理

高平整度地坪的浇筑摊铺及整平在上述智能闭合链控制下实现,由配备液压装置的整平头执行,该整平头将刮板、搅拌螺旋、振动装置、端部整平梁等各功能装置一体化整合,将所有摊铺找平、精密整平、混凝土振捣、机械压实等工作集于一机,一次完成。智能控制系统能以10次/秒的频率实时自动调整标高,实时自动调整标高,混凝土振捣装置振动频率可达每分钟3000次。

图1 激光整平装置结构示意图

5 施工技术要点

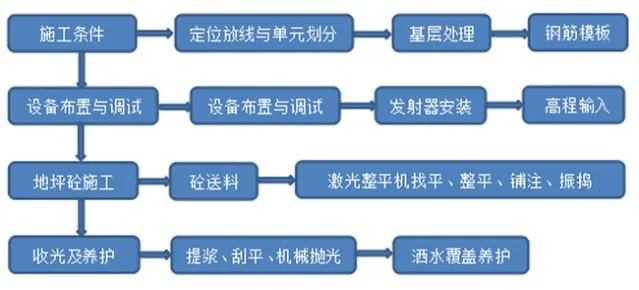

大面积高平整度地坪激光整平施工工艺流程如图2。

图2 施工工艺流程

5.1 施工准备

5.1.1 定位放线与单元划分

根据厂房的面积及设计图纸进行分区控制,结合现场实际,每个厂房结合后浇带、电缆沟为界线划分为4个单元(A1、A2、B1、B2详看平面图),然后确定混凝土地面的施工顺序并做好标记。目的在于控制各浇筑单元标高,避免累积误差。单栋(236.2m×51.4m)厂房地坪平面图如图3,A1=A2=3029.47㎡(红色板块);B1=B2=2754.51㎡(蓝色板块)。

图3 浇筑单元划分图

考虑到单个板块长边跨度较大,易导致收光不及时,影响浇筑质量。故采取以短边为起点,沿长边方向浇筑的浇筑顺序(图中绿色箭头)。

5.1.2 基层处理

厂房内地基与基础结构物施工完成后,回填土方进行分层压实,每层厚度不超过30cm,在防潮膜铺设前复测压实土标高及平整度,基层平整度必须保证在设计标高±1.5cm以内。PE防潮膜铺设保证平整、顺直,搭接宽度为10cm;土工布铺设采用人工铺设,布面要平整,并适当留有变形余量。

5.1.3 钢筋模板

钢筋根据设计要求采用HRB400直径12mm双层双向钢筋,按照规范要求,钢筋保护层厚度25mm,中间区域设置马镫筋(HRB400直径10mm)垫起加固,双向均按间距1000mm布置,马镫筋布置高度根据图纸设置为214mm以保证钢筋不下挠。根据室内地坪绝对标高+5.400m,混凝土设计厚度300mm,在板块边缘钢柱及模板上进行标高测设,并做标高印记。为进一步保证地坪最终标高准确性及平整度,板块中间区域按2000mm间距钉Φ6钢筋桩,先用整平仪激光接收尺对标高进行检测,再加密测点,用水准仪进行复核。

5.2 设备布置与调试

①设备调试:对激光发射与接收器进行浇筑前设备调试。

②发射器安装:架设激光发射器,根据原始水准点引地坪标高(+5.400m)到激光整平机,发射器架设在专用三脚架上。具体位置要根据当天铺注量设在最佳位置。

③高程输入:根据原始水准点引做2个同定基准水准点。

5.3 地坪混凝土施工

5.3.1 混凝土送料

混凝土采用C30商混,为避免暴晒及气温过高导致的水分损失等影响地坪质量,提前关注施工气候状况,选择适宜时段施工。地坪混凝土摊铺以机械整平头为主,人工协助,应摊铺至图纸设计厚度+虚铺高度(2~3cm)。严格控制混凝土塌落度,按规范要求严格控制在18±3cm内。

混凝土供应必须连续及时,不得中断。地坪浇筑时间跨度大,浇筑过程对初凝部位必须及时收光养护。

5.3.2 激光整平机找平、整平、铺注、振捣

①找平:地坪摊铺整平标高由计算机智能调节闭合链实时控制,整平头端部梁可实现每秒自动调整10次,由于激光发射器与接收器是独立的,所以摊铺面标高始终以智能调节控制链多次实时发射激光束构成的理想平面为控制面,使得在施工地坪面积较大时仍可保证其水平度和平整度。

②整平:刮板刀作用是根据智能控制系统指示的设计标高,将超出应浇量的混凝土余料刮走,剩下地坪厚度+200mm的混凝土由布料螺旋进行下一步施工。布料螺旋为单向旋转装置,它根据智能控制系统指示,对混凝土料进行机械切割,并布料至设计标高。此过程余料将被收割至后续工作面。

③振动器及端部梁:激光整平机内部设有偏心振子,在电机带动下使端部整平梁产生高频低幅振动,在混凝土摊铺的同时对其振捣、压实。端部梁底设计为斜坡面,功能相当于刮板及布料刀片,在摊铺行进过程中对混凝土进行更精细的布料刮平,经端部梁整平后的作业面为平整度较高的光面。以上功能装置经过一体化整合,端部梁所有动作均由智能控制网控制,可省去如长刮尺刮平、滚筒滚压、撒水泥浆、木抹子搓打、人工抹平等多费工费时的施工工序。

④振捣、压实:激光整平机由地坪单元内侧向外退行铺设混凝土,地坪混凝土浇筑应连续进行,每个板块单元应先用插入式振动棒反复振捣,振捣棒移动间距小于50cm,对钢柱柱脚及焊接钢板等边角部位多向交叉振捣,确保振捣密实。然后使用激光整平机进行整平振捣,并反复滚压,柱、边角等部位用木抹拍浆。

⑤为保证混凝土地面铺注的质量,每组安排8~12名工人配合,将摊铺在地面上的混凝土表面刮平,使堆料比设计标高略高20~30mm。同时,对靠墙边、露头管线及模板周边的部分,安排2名工人将离墙(模板)200~300mm的混凝土料用人工抹平(用2m刮杠配合铁抹子)。负责抹边的工人必须是受过训练的熟练抹灰工。

5.4 收光及养护

5.4.1 收光、刮平、机械抛光

已摊铺整平混凝土达到初凝时,先使用配圆盘的磨光机进行第一次提浆与磨平工作。第一次提浆、磨平施工完成后,安排熟练混凝土技工在仪器配合下,继续用刮尺等控制平整的工具进行刮平工作,结合测量仪器指示的设计标高,超过标高的余料收割刮走,低于标高的低凹处及时填补。提浆与磨平工序反复十次以上,直至地坪面层经人踩上去无脚印止。将磨光机上的圆盘拆卸掉,使得磨光机刀片直接接触地坪面层,开始进行机械抛光,反复多遍,直至地坪面层表面光滑、平整,抛光至混凝土终凝为止。对钢柱边角及地坪单元边缘等仍存在褶皱磨纹部位,采用薄钢制抹子对面层进行有序、同向的人工压光,完成收光工序。

5.4.2 洒水覆盖养护

地坪混凝土浇筑24h后进行混凝土养护,地坪养护采取淋水喷洒加聚乙烯薄膜覆盖的形式,保证混凝土内外温度<25℃。地坪养护要具有时效性,补水保水要到位,待养护地坪表面应时刻保持清洁。

图4 现场施工照片

6 成本效益分析

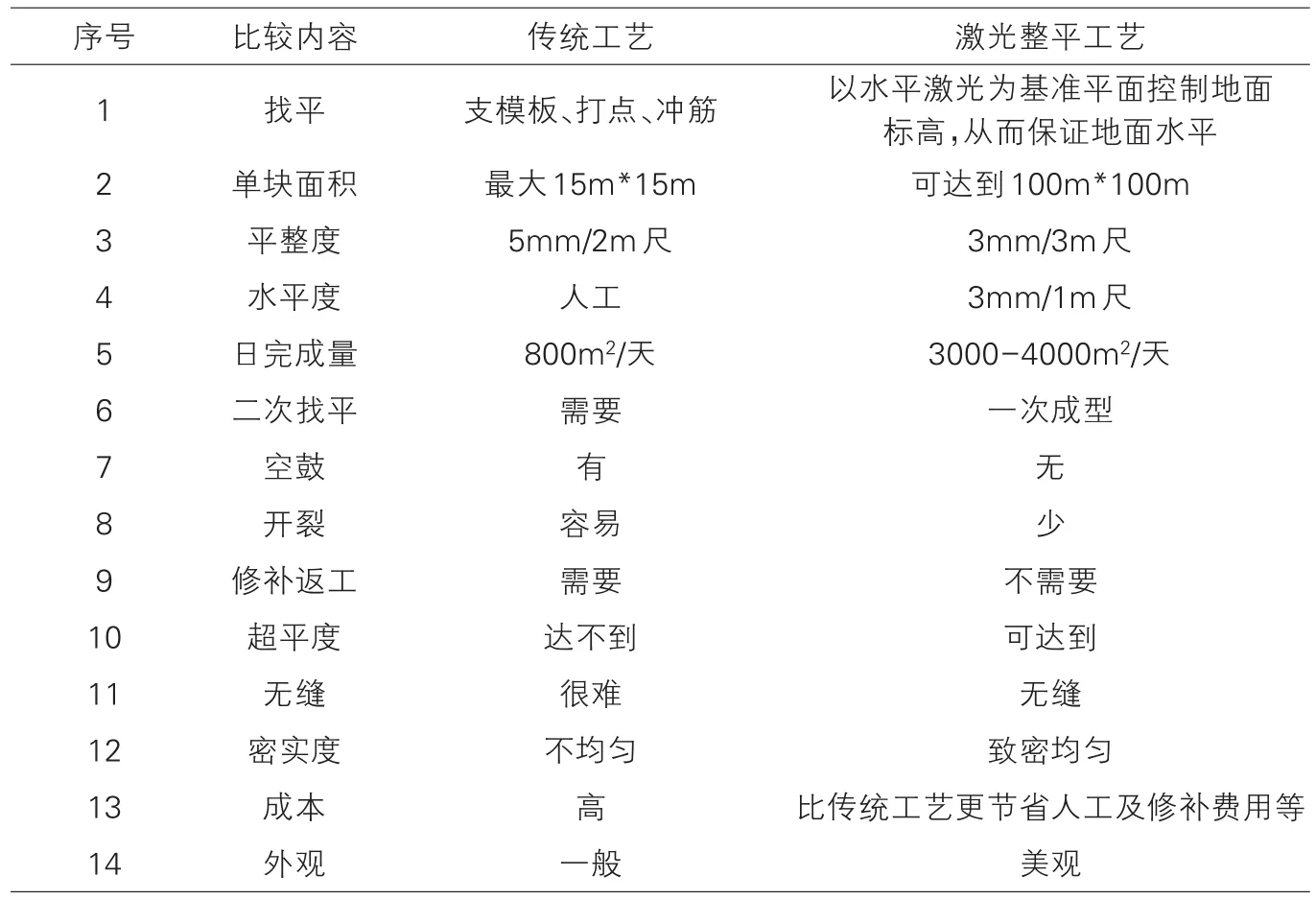

对传统施工工艺与激光整平施工工艺进行成本及效益分析,形成表1及表2。

成本节省分析 表1

效益对比分析 表2

7 结论

地坪通过激光整平机整平施工工艺,缩短了工期,提高了自动化程度,降低了劳动强度,作业工效大大提高、质量得到保证。相对于传统工艺大大减少地面施工缝,同时有效解决地面空鼓、起壳、开裂、不平整问题,降低了模板使用量和地坪后期维护费用,节省了人工,经济效益明显提升。主要适用于现代工业厂房、大型商场、仓储、物流及其他大面积混凝土地面等对地面质量如强度、平整度、水平度要求较高的工程地面施工。此工艺在后续的腾讯清远清新云项目得以应用,也对促进我国建筑地面整平施工技术进步起到了推动作用。