叶片前缘凹槽结构换热特性数值研究

赵丹 陈剑

(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002)

0.引言

国外正在应用前缘凹槽冷却技术,来降低叶片前缘的温度。对于这一前缘凹槽冷却结构苏云亮[1]和郭奇灵[2]等人研究了有/无凹槽结构叶片前缘表面气膜冷却效率的分布规律,结果表明凹槽结构显著提升了前缘滞止线附近区域的气膜冷却效率。

本文建立了3种不同的叶片前缘凹槽模型和一种叶片前缘无凹槽模型,分别在吹风比为1.0和2.0工况下,分析前缘表面换热特性的分布规律,研究了凹槽深度及有无凹槽结构对前缘表面换热特性的影响。

1.数值方法

1.1 计算模型与边界条件

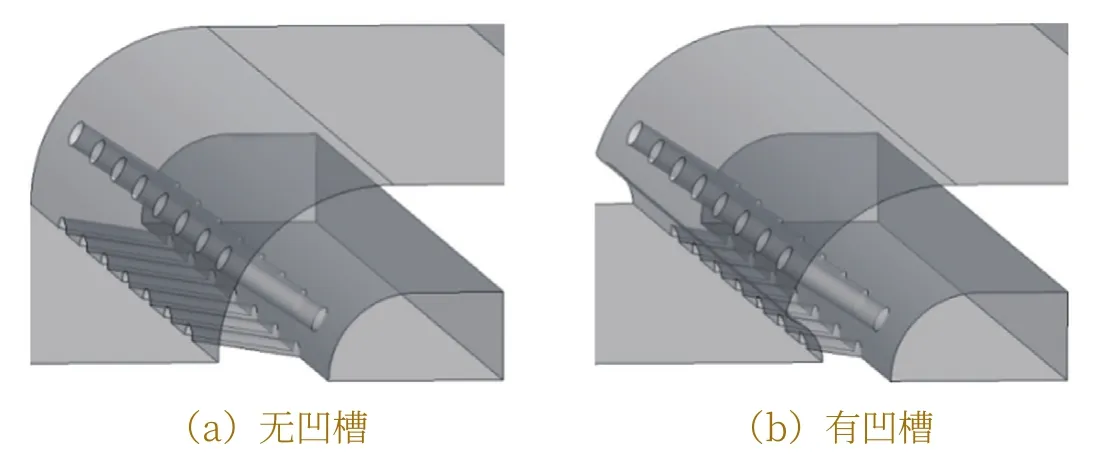

叶片前缘由半圆柱面进行模拟(半径为20mm),驻点凹槽内有8个气膜孔,离驻点凹槽30°位置处有7个气膜孔,各排气膜孔均同向倾斜布置,各排孔由同一个二次流腔供气。气膜孔直径为3mm,孔间距为6倍的气膜孔径,气膜孔径向夹角为30°,流向夹角为90°。前缘凹槽直径分别为10mm、8mm和6mm,2种结构计算模型如图1所示。

图1 计算模型

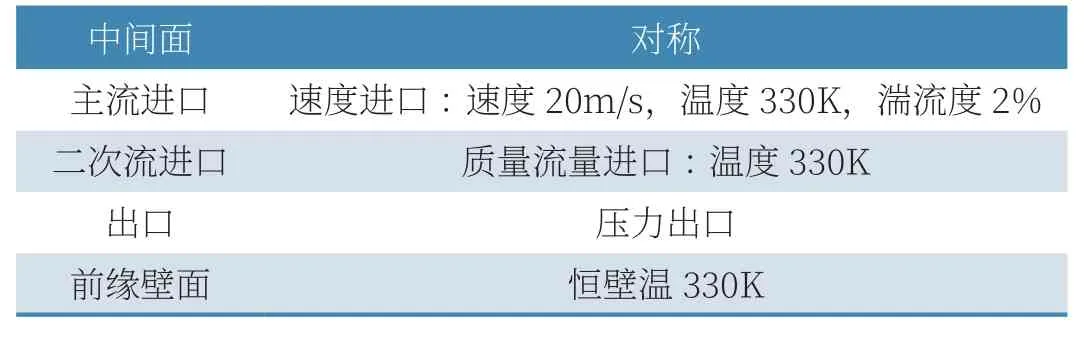

计算模型边界条件设置如表1所示。

表1 计算模型边界条件设置

1.2 数值计算方法及数据处理方法

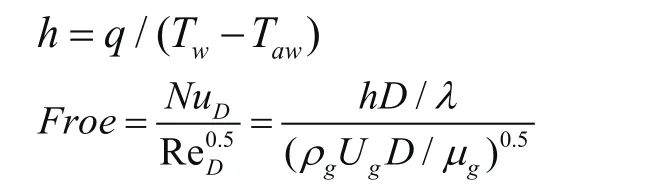

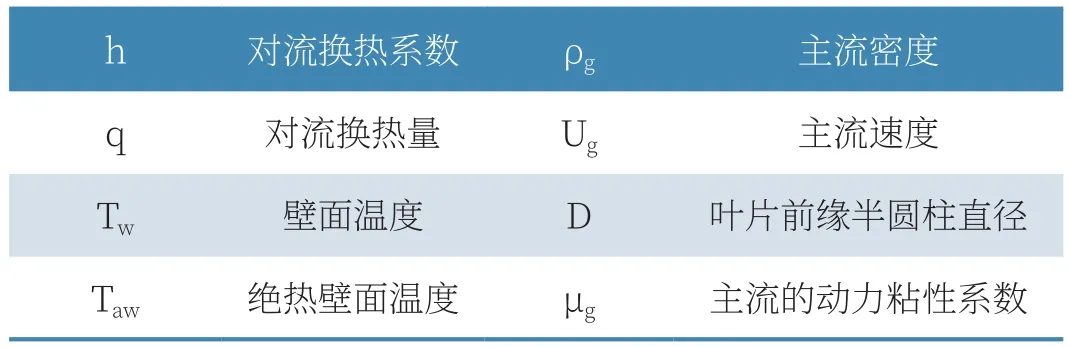

计算模型创建及网格划分由GAMBIT 2.4.6软件进行,求解选用ANSYS FLUENT 13.0,采用的湍流模型为标准k-epsilon模型。换热强度大小选用Froe数来进行表征,其定义方式如下:

式中各符号含义见表2。

表2 各符号含义

2.结果分析

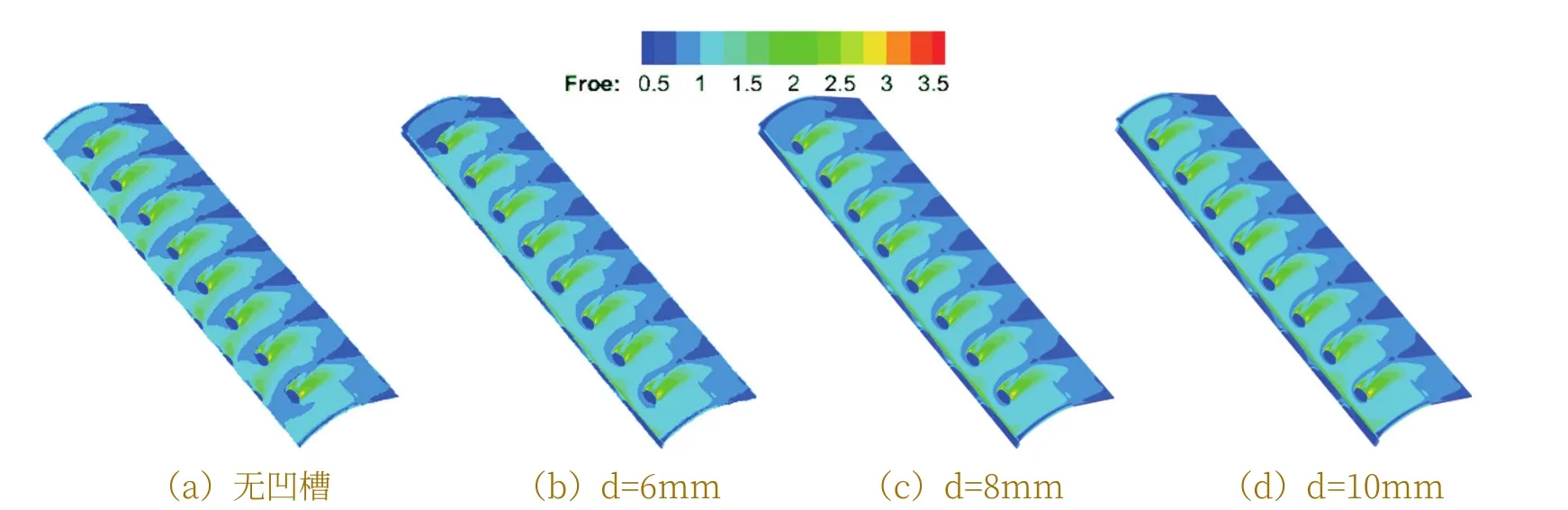

图2列出的是4种结构在1.0吹风比工况下叶片前缘表面的换热系数分布云图。

图2 换热系数分布示意(1.0)

由无凹槽前缘表面换热系数分布云图易知,在第一排气膜孔中,各气膜孔之间区域换热系数较高,且在孔间区域的流向下游方向换热系数也较高,而在气膜孔的正下游方向换热系数较低。在第二排气膜孔的下游方向,气膜射流核心区即气膜孔流向正下游区域换热系数较低,而在气膜孔流向正下游区域的两侧区域换热系数较高,在远离气膜孔排的其他区域换热系数较低。

由前缘凹槽直径6mm的换热系数分布云图易知,在第一排气膜孔的凹槽区域内换热系数很低,在凹槽下游区域换热系数较高。在第二排气膜孔的下游方向,气膜射流核心区即气膜孔流向正下游区域换热系数较低,而在气膜孔流向正下游区域的两侧区域换热系数较高,在远离气膜孔排的其他区域,换热系数较低。在整个前缘区域内,换热强度沿着径向倾角的方向缓慢递减,最后呈现出在叶高和叶根2个位置处出现极值。另外2种凹槽结构下前缘表面的换热系数分布云图与前缘凹槽直径6mm结构下前缘表面的换热系数分布云图基本一致。

图3列出的是4种前缘结构在吹风比为2.0工况下叶片前缘表面的换热系数分布云图。将下图与1.0工况下的换热系数分布云图对比易知,相同冷却结构在各个吹风比下的换热系数分布情况基本一致,各种差异主要体现在换热强度的不同。

将上图中无凹槽前缘表面换热系数分布云图与3种前缘凹槽表面换热系数分布云图对比易知,4种冷却结构下叶片前缘表面换热系数云图的分布规律基本相似:在第一排气膜孔中,各气膜孔之间区域的换热强度沿着径向倾角的方向逐渐增强,在两排气膜孔之间区域换热系数较高,在第二排气膜孔的下游方向,气膜射流核心区即气膜孔流向正下游区域换热系数较低,而在气膜孔流向正下游区域的两侧区域换热系数较高,在远离气膜孔排的其他区域,换热系数较低。在整个前缘区域内,换热强度沿着径向倾角的方向逐渐递减,最后呈现出在叶片两侧端壁处出现极大值和极小值。

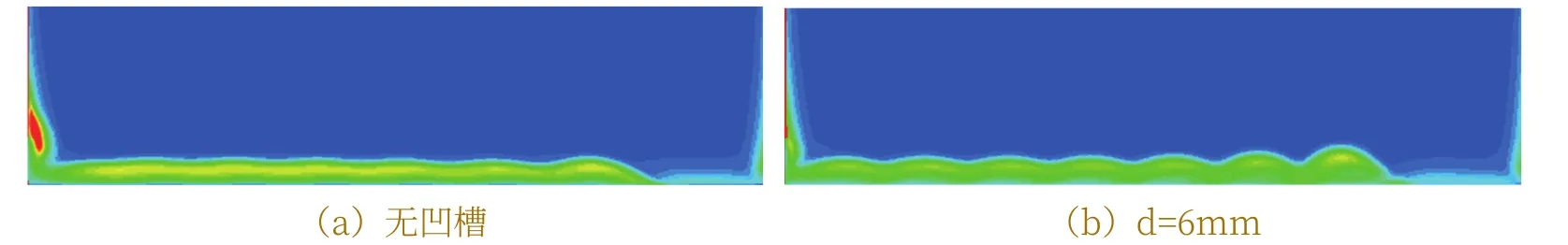

图4和图5展示的是吹风比为2.0时2种前缘冷却结构在两排气膜孔之间х/d=1.16(凹槽孔边缘)截面上的速度比云图和湍流度云图。由图4知,相比于前缘无凹槽结构,前缘凹槽结构在靠近壁面处的速度分布更为均匀,所以前缘凹槽结构在两排气膜孔的孔间区域的换热强度相当。由湍流度分布云图易知,2种冷却结构在该截面上的湍流度分布云图在前缘一侧靠近端壁处差别较大,除此之外,两者云图分布基本一致。

图4 速度比云图(x/d=1.16,2.0)

图5 湍流度云图(x/d=1.16,2.0)

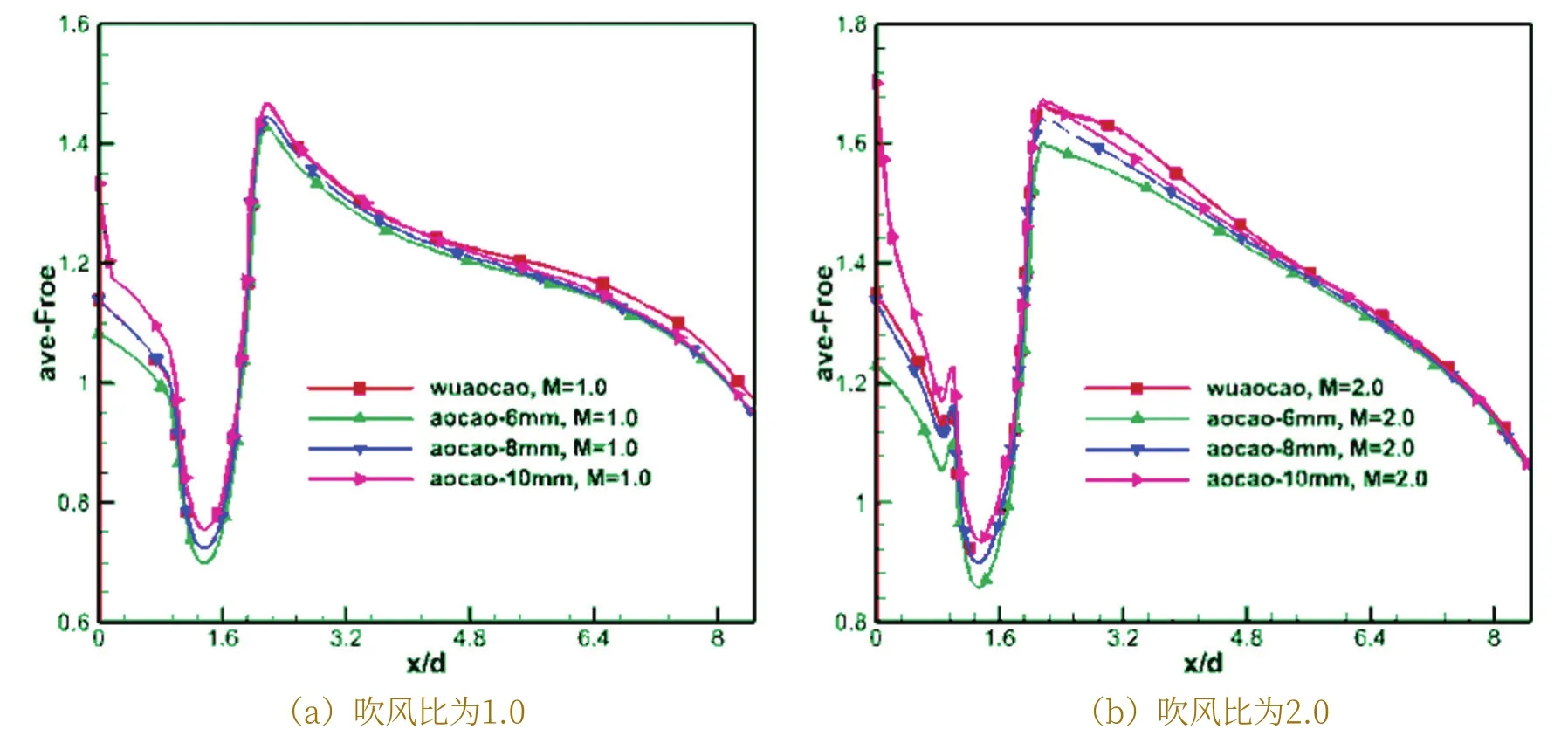

图6展示的是4种前缘冷却结构在1.0和2.0吹风比工况下叶片前缘表面的换热系数展向均值。第一排孔下游位置处即凹槽边缘处为横坐标起始点,展向平均宽度范围为气膜孔直径的36倍。由1.0吹风比工况下的换热系数展向均值可以看出,在靠近第一排凹槽气膜孔的区域,4种前缘冷却结构下的换热系数展向均值差异明显,除此之外,在前缘的其他区域,4种冷却结构下的换热系数展向均值曲线基本重合。由2.0吹风比工况下的换热系数展向均值可以看出,在2个排气膜孔的近孔区域附近,4种冷却结构下的换热系数展向均值曲线差异明显,在远离气膜孔的下游区域,4种结构下的换热系数展向均值曲线基本重合。在3种前缘凹槽冷却结构中,换热系数均随着吹风比的增大而增大。

图6 换热系数展向均值

结合上述分析易知,4种结构下的换热系数分布云图只有在大吹风比工况下在一侧靠近端壁处有较大差异,除此之外,4种前缘冷却结构下的换热系数分布云图差异较小。将2个吹风比下的换热系数分布云图进行对比还可以看出,4种前缘冷却结构下的换热系数在径向方向上的分布差异都随着吹风比的增大而增大。

3.结论

本章主要讨论了4种前缘冷却结构在1.0和2.0 2个不同吹风比工况下换热系数的分布情况,主要得出以下结论:

(1)前缘凹槽结构的有无对前缘表面换热特性的影响较小。

(2)换热系数沿着展向方向逐渐减小,这一特点在大吹风比下更加明显。

(3)3种凹槽结构下的换热系数随着吹风比的增大而增大。