基于六西格玛的起重机液压系统故障分析

庄军阳

摘要:液压系统作为起重机动力系统的重要组成部分,若液压系统出现故障将严重影响起重机运行的稳定性和可靠性,甚至发生重大安全事故。由于液压系统结构隐秘以及逻辑复杂,一旦出现故障,需耗时费力查找真因。六西格玛作为一种严谨有效的解决方案,文中运用其DMAIC方法,定义起重机液压系统故障背景,寻找并分析影响起重机液压系统故障因子,改善优化关键因子,最终实现故障管控,实施固化措施。运用六西格玛理论分析起重机液压系统,对工程应用具有重大意义。

关键词:六西格玛;起重机;故障;液压系统

Failure Analysis of the Crane Hydraulic System Based on Six Sigma

ZHUANG Jun-Yang

(Quanzhou Branch of Fujian Special Equipment Inspection and Research Institute, Quanzhou 362000,Fujian,China)

Abstract: Hydraulic system is an important part of the crane's power system. If the crane's hydraulic system fails, it will seriously affect the stability and reliability of the crane's operation. Because the structure of the hydraulic system is secret and the logic is complex, once there is a fault, it needs time and effort to find the real cause. As a rigorous and effective method to solve problems, Six Sigma uses its DMAIC method to define the background of crane hydraulic system failures, find factors that affect crane hydraulic system failures, analyze impact factors, improve and optimize key factors, and finally achieve control failure management and solidification measures. Using Six Sigma theory to analyze the hydraulic system of cranes is of great significance to engineering applications.

Key Words: Six Sigma; Crane; Failure; Hydraulic system

1引言

如今,工业机械设备已普遍使用,不管是在修车时使用到的千斤顶,还是建筑工地等高强度劳动场合使用的吊机和起重机,机械设备随处可见。起重机作为工程建设行业中重要的搬运设备,在垂直方向的运输条件中扮演着重要的角色,节约人力物力。液压系统作为起重机吊梁的驱动系统,其稳定性和可靠性极其重要,若在使用过程中出现故障,将会造成严重危害。文中以某著名品牌液压式起重机为例,运用六西格玛中的DMAIC方法对起重机液压系统故障类型进行简单介绍,通过界定阶段定义液压系统出现故障的原因,测量阶段和分析阶段找到液压系统故障真因,改善阶段优化真因,控制阶段固化措施,帮助机械工程师快速解决问题,提升效率[1]。

2起重机液压系统简介

起重机液压系统主要包括动力元件、执行元件、控制元件(液压阀)和辅助元件。其中油泵作为该系统的动力元件,液压缸和液压马达等为起重机液压系统的执行部件,各种阀门作为控制,各种管道和各种器件为辅助元件。常见的起重机液压系统主要包括上车和下车液压系统,简单来说,在车平面以上系统统称为上车液压系统,主要包括起重机臂的升降、车头回转、吊钩的伸缩等机构;车平面以下系统统称为下车液压系统,主要起到固定起重机水平和竖直方向自由度的作用,一般只包括支腿机构[2-4]。

图1为某品牌起重机液压原理图,其液压系统包括前支腿伸缩液压系统、起重机回转液压系统、伸缩臂伸缩液压系统、伸缩臂变幅液压系统和卷扬系统吊重起升液压系统,各个液压系统均相互独立。其中,支腿伸缩液压系统的两个换向阀A和B构成了一个手动的双联多路阀,操作室中的起重机回转液压系统、伸缩臂伸缩液压系统、伸缩臂变幅液压系统和卷扬系统吊重起升液压系统的四个换向阀C、D、E、F串联构成一个手动四联多路阀。两个多路阀内的换向阀均是三位四通手动换向阀。在起重机实际运行过程中,各个换向阀协同合作,不仅能灵活控制各个执行元件的运动,还能控制系统各个部分的流量实现无级变速和精准操作[5]。

3起重机液压系统的故障分类

3.1 泄漏

液压油泄漏是由于液压元件各个组件加工精度误差和元件之间密封不完全造成液压油逃逸。泄漏会使液压执行元件内部压力差数值降低,造成执行元件不工作或者工作液压不够。造成这种现象的原因有执行元件(油缸、油马达等)内漏、液压管路、阀门、壳体及其他泄漏[6-7]。

3.2 堵塞

堵塞是由于液压管路内的油液因为某些原因不能到达指定元件的现象,堵塞会导致液压系统内动力不足,执行元件无法工作,从而导致液压系统无法正常工作。其主要现象包括液控单向阀堵塞、进油管路和滤芯堵塞,主要原因包括液压油污染、密封层密封不合格、密封圈变质、液压油不清洁等,其中大多数因为液压油过滤不清洁造成,若能及时更换滤芯装置,将会大大降低该问题的产生。

3.3 元器件可靠性不佳

一个好的液压系统不仅需要一套完整的液压原理图和可靠的密封,更需要可靠的执行元件和辅助器具。液压系统元器件的可靠性对液压系统的稳定性和可靠性极其重要,若元器件可靠性不能得到满足,起重机运行的过程中会出现失稳、卡顿等一系列问题,重则会出现人身安全事故[8]。

4 六西格玛DMAIC模式下起重机液压系统故障分析

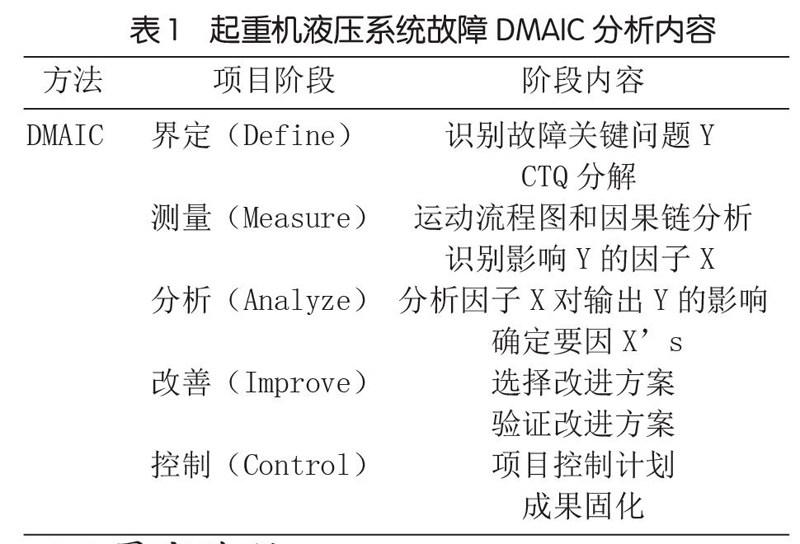

六西格玛作为一种严谨有效的解决方案,其包括DMAIC和DMADV,最常用的是DMAIC方法。DMAIC是指界定(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control)5个阶段构成的过程改进方法,一般用于对现有流程的改进,包括制造过程、服务过程以及工作过程等等。综上所述,可以运用六西格玛诊断液压系统故障,并据此制定各阶段主要工作,如表1所示。

4.1界定阶段

根据某公司内部的售后反馈数据分析可知,起重机液压系统故障主要是由于液压系统不稳定导致的起重机运动稳定性不佳。故障描述为:起重机液压系统在工作过程中运动不稳定。

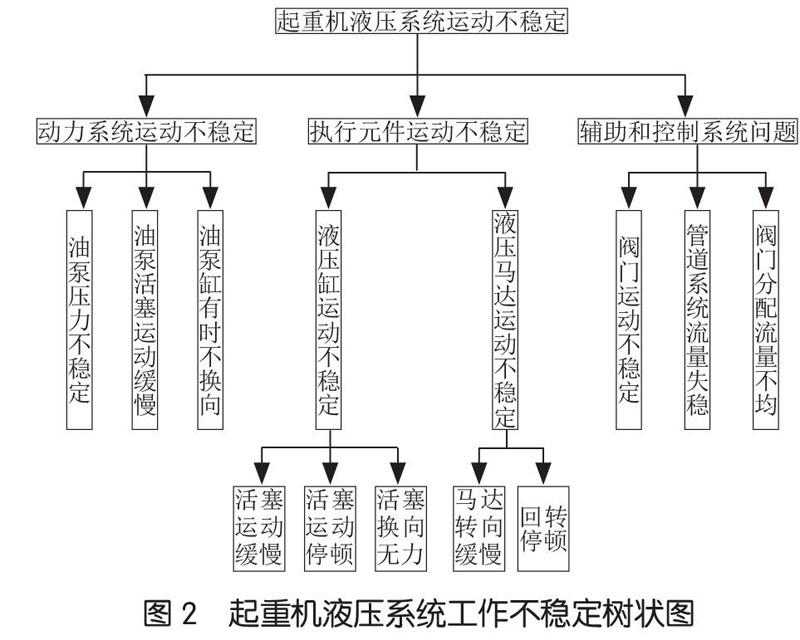

运用界定阶段典型的图形工具树状图,识别故障的关键问题Y,如图2所示。通过树状图分析可知起重机运动不稳定的主要原因为液压缸运动不稳定。

要识别故障范围,可采用流程图找到关键问题Y,如图3所示。起重机运行不平稳,由于油泵无故障,因此需判断与液压缸运动有必然关系的换向阀、单向阀、安全阀和液压缸是否存在故障[9-10]。

4.2测量阶段

液压缸运行不稳定除了自身结构原因外,最主要的外因在于液压系统内部压力影响。在进行DMAIC分析时,选择液压系统内部主油路和控制液压缸的支路压力为测量因子,液压缸的位移作为目标因子。

测量设备采用高精度压力测试仪,且在同一环境、同一设备下完成测量,故不考虑测量系统对数据的影响。

利用因果链分析工具,以液压缸运动不稳定为故障Y,分析并输入影响故障因子X,建立因果链分析模型,如图4所示。通过因果链分析工具,寻找薄弱环节,分析判断引起液压缸系统故障的真因。

4.3分析阶段

分析阶段主要是确定要因,文中通过实验,分析输入和输出关系,排除无关变量,从而确定故障部位和因素,最终排除故障。

首先进行静态实验,本次实验在分配阀两端载荷基本相同时进行测试,具体结果如表2所示。

由上述实验,得到以下结论:

因阀门两端载荷基本一致,液压缸运动较为缓慢,有卡顿,说明因果链中负载不对称可以排除。

当控制压力在2MPa和2.5MPa时,液压缸运行较为平稳,未出现卡顿现象,说明液压缸结构稳定性没有问题,且液压缸运行是否平稳与分配阀对称无关,因此可以排除液压缸自身稳定性和分配阀机构不对称两项。

如表2实验数据所示,主油路出口压力一定,液压缸运动状态也不一样,可排除阀体与阀芯配合过紧阻力过大、阀体或阀芯变形,阀芯阻力大、油液污染单向阀造成阀芯时卡时动、油液混入污物,阀芯时卡时动、阀体与阀芯间隙过小或过大、阀芯与阀套配合过紧阻力过大、油液有杂质使阀芯时卡时动等因子。

上述静态实验之后,可排除大部分因子,故障范围缩小到可控范围内,接下来进行动态实验环节。本次实验主要在起重机运行情况下,分别测量换向阀的控制压力P1和P2、液压缸两端的工作压力P3和P4,通过控制压力的波动,检测其对主油路压力和液压缸运行状态的影响,实验结果如图5所示。

通过对液压缸进行动态实验,可得到以下结果:

换向阀控制压力P1、P2波动较大,持续时间长,说明换向阀所需要的启动压力较大,导致这种现象发生的原因可能是换向阀控制油口过小、阻尼太大;或者是单向阀的背压太大。从启动到正常运行间隙,在P1、P2压力差下,换向阀换向所需的时间很短,说明启动时阻尼较小,可排除单向阀弹簧刚度大和换向阀弹簧的预压缩量过大。启动过程中若有持续震荡,可排除单向阀选型不合理的因子。

液压缸两端的工作压力P3和P4,在换向时振动较大,其压力差是引起液压缸卡顿和不稳定的直接原因,说明换向阀运动的不稳定性是造成液压缸卡顿和不稳定的直接原因。

由以上两组试验得出影响Y的因子Xs包括:(1)单向阀弹簧预压缩量过大;(2)换向阀弹簧刚度过大;(3)换向阀油口过小,阻尼大。

4.4改进阶段

通过以上实验,针对上述三个Xs,初步设计的改进方案包括:(1)降低换向阀的弹簧预压缩量;(2)降低换向阀的弹簧刚度;(3)降低换向阀的阻尼。

提出改进方案后,对其再进行验证,实验结果如表3所示,可以看出改进后的液压缸运行较改进之前有极大提升,完全满足起重机工作需求。

4.5控制阶段

通过DFAI阶段的分析,液压缸运行不稳定的要因基本找到,且已找到改进方案,控制阶段将是对关键因子的控制及成果的固化,具体如下:

一是制定相关设计技术文件,对单向阀的刚度,换向阀的刚度和阻尼做到量化,控制关键因子的输入;二是时刻监测液压缸阀门两侧的压力值,做到实时监控,保证设备运行的平稳性。

5结语

文中通过六西格玛DMAIC方法对起重机液压系统常见问题进行诊断,运用流程图、因果链图、实验等方法,找到起重机液压系统故障真因,并改进液压系统参数,有效解决液压缸运行不平稳问题,为企业提质增效作出一定贡献。

参考文献

[1]陈宜通,刘信恩,耿楷真.HBT60混凝土泵液压系统工作原理及特点[J].液压与气动,2003,(8):25-26.

[2]黄文虎.设备故障诊断原理、技术及应用[M].北京:科学出版社,1996.

[3]谢宝义.工程机械状态检测与故障诊断技术[J].计测技术,2002,35,(4):40-43.

[4]何桢.六西格玛管理[M].北京:中国人民大学出版社,2014.

[5]黄胤真,谭艳辉,黄意业,等.六西格玛方法在大型装载机轻量化动臂设计中的应用[J].工程机械,2019(5):6.

[6]唐建富.起重机械液压系统故障分析[J].起重运输机械,2007(7):3.

[7]徐瑞祥.浅谈起重机液压系统故障分析及解决措施[J].中国机械,2014(3):2.

[8]蒋蓉,李楠.塔式起重机液压顶升系统的故障树分析[J].华北科技学院学报,2008,5(2):3.

[9]李纯植. F0/23B塔式起重机液压系统故障的分析及解决办法[J].建筑机械,1989(10):3.

[10]马腾飞.六西格玛管理在安全生产中的应用研究[D].沈阳航空航天大学,沈阳,2013.