非稳态环境下塞式热流传感器的仿真与分析

徐秋瑾, 杜红棉, 马游春, 王家祺

(中北大学, 仪器科学与动态测试教育部重点实验室, 太原 030051)

非稳态环境下的热流大小随时间而改变。以爆炸场为例,热流密度是衡量爆炸场热毁伤效应的重要参数。热流密度的测量手段较少,一般通过热流传感器进行测量。热流传感器广泛用于航空、航天、爆炸场等领域的热流密度测试[1]。但传统传感器一般要加水冷等装置来散热,使用起来烦琐复杂,而且爆炸场热流散失速度极快,还伴随着高温高压的冲击,传感器需要在恶劣的环境下快速获取热量,所以爆炸场热流测试成为近几年研究的热点与难点[2]。目前学者从提高响应时间、增加传感器强度等方面进行研究。纳鑫等[3]采用铜丝和康铜丝,制作T形快速响应热电偶。该法制作的热电偶丝响应特性较好,但极易被高速气流冲击而折断。郭雨岩等[4]建立了一种热容式量热计改良模型,缩短了曲线的上升时间,但同时也会导致高频噪声的放大。付雪[5]利用圆箔式热流传感器可以测量高热流密度,但装置易被冲击而受损,不能满足长时间测量的需求。方俊等[6]利用热电堆效应,延长了传感器的工作时间,但其量程只有1 MW/m2,无法进行大热流测量。王青等[7]从滤波角度出发,利用嵌入式硬件平台对爆炸场的噪声进行了滤波,但并没有对传感器结构进行改良,无法从根本上解决热量难以采集的问题。张俊锋等[8]对热容式热流密度传感器结构进行了优化,提高了传感器的强度。姜韬等[9]提出一种基于红外探测的热流密度传感器,但其原理是测量物体的辐射能,误差较大。Nawaz等[10]对量热仪评估方法的研究中,说明了塞块式量热器的工作原理是通过测量金属块的温度变化来计算吸收的热通量。塞块式量热计结构简单、测试方便[11]。为了给爆炸场热流测试提供有效途径,现对塞式量热计进行了原理分析与结构改进,无需散热装置,通过对其响应时间等要素进行仿真,设计塞式传感器的热敏元件与隔热材料等,提高了传感器的响应速度与测试精度,扩展传感器的测试量程,确立其在非稳态热流中进行测试的可行性。

1 测量原理及数学建模

1.1 物理模型

塞式热流传感器结构如图1所示。塞形传感器前端为一个圆柱体的金属块,热电偶通过激光焊及高温胶固定于金属块的后端面,以此直接接受来自金属块的热量。块状金属由隔热材料包覆,以减少热量散失。隔热层外有套管做支撑,将金属块与热电偶连接成的整体包覆起来,套管将起到固定结构、绝缘并且隔热的作用。当热量来临时,主热流沿着金属柱体的轴线方向,金属块前端面受热并吸收热量,金属柱体储存热量,并将热量传递给后端面的热电偶,通过热电偶测量金属块后端面的温度变化。隔热层包覆金属块与热电偶结,防止金属块热量散失,以便金属块满足一维受热的情况。

1.2 数学模型

当金属柱体前表面(x=0)入射阶跃热流密度为q,热元件后表面(x=L)绝热,α为块状材料热扩散率,m2/s,热元件初始均匀温度为T0。根据能量守恒,传热微分方程为

x∈[0,L],t≥0

(1)

边界条件为

(2)

(3)

初始条件为

T(x,0)=T0,x∈[0,L]

(4)

利用分离变量法[12],在考虑铜块吸收率ε的情况下,可得

(5)

式中:q为所吸收的热流密度,W/m2;ε为铜块的吸收率;k为金属块的导热系数,W/(m·K);l为块状材料厚度,m;ρ为金属块的密度,kg/m3;c为金属块的比热,J/(kg· ℃);T为块状材料后端面温度,K;t为时间,s。

(6)

式(6)中:λ为金属块的导热系数,W/(m·℃);τ为传热时间,s;Tw表示经历时间τ之后金属块的温度,K。

因此,铜柱最终向热电偶传递热量的表达式为

(7)

对于一个阶跃变化的热流信号,定义传感器的响应时间为其输出信号与输入信号相差1%以内所需要的时间[14]。传感器响应时间可表示为

(8)

热扩散率的计算公式为

(9)

金属块的响应时间表示为

(10)

由式(8)可得,为了减少传感器的响应时间,金属块材料应为热扩散系数越大越好。以厚度为5 mm的坞为例,根据式(10)可得其响应时间t=0.197 s。

1.3 材料选型

为保证金属块一维受热,就要保证金属块不会被高温熔化。金属熔化所要经历的时间[15]为

(11)

式(11)中:Tmp为金属块融化所需温度,℃。由式(8)可得,要提高传感器的响应时间,应选择热扩散系数大的材料。传统的塞式热流传感器热敏元件选择铜,但考虑到爆炸场热流密集,环境恶劣,纯铜易被损坏,在此选用坞铜合金来作为塞式热流传感器的塞体。坞铜合金综合了坞与铜的优点,可承受近2 000 ℃的高温,抗拉强度为700~1 000 MPa,具有高熔点、高硬度、抗烧损的特点,导热性良好,性能优异。

2 软件环境适应性分析

2.1 热流特性分析

以某30 kg缩比弹爆炸试验实测数据为例,在爆炸后75 ms时,火球温度达到最高,约为1 300 ℃,在持续到2 000 ms时,火球温度大约为2 000 ℃。牛顿冷却公式为

q=h(Tf-Ts)

(12)

式(12)中:Tf为周围流体的温度,K;Ts为固体表面的温度,K;h为对流换热系数,W/(m2·K)。爆炸场中h可以达到10 000,则由式(12)可得q=10 000×(1 573-300)=12.73 MW/m2。

2.2 冲击波压力特性分析

爆炸时,能量短期内大幅释放,周围产生急速上升的冲击波压力。冲击波对绝大部分目标起毁伤作用[16]。金尼-格雷厄姆公式[17]为

(13)

(14)

(15)

式中:fd为大气传输因子;pair为试验现场的大气压,MPa;p0air为标准大气压,p0air=0.1 MPa;Tair为试验现场的大气温度,K;T0air为标准大气温度,T0air=288.16 K;r为距爆心的距离;ω为装药量;Δp1为空中掠入超压峰值。设定装药量ω=30 kg,距爆心的距离为r=8 m时,根据式(13)~式(15),得到空中掠入冲击波峰值为0.685 6 MPa。

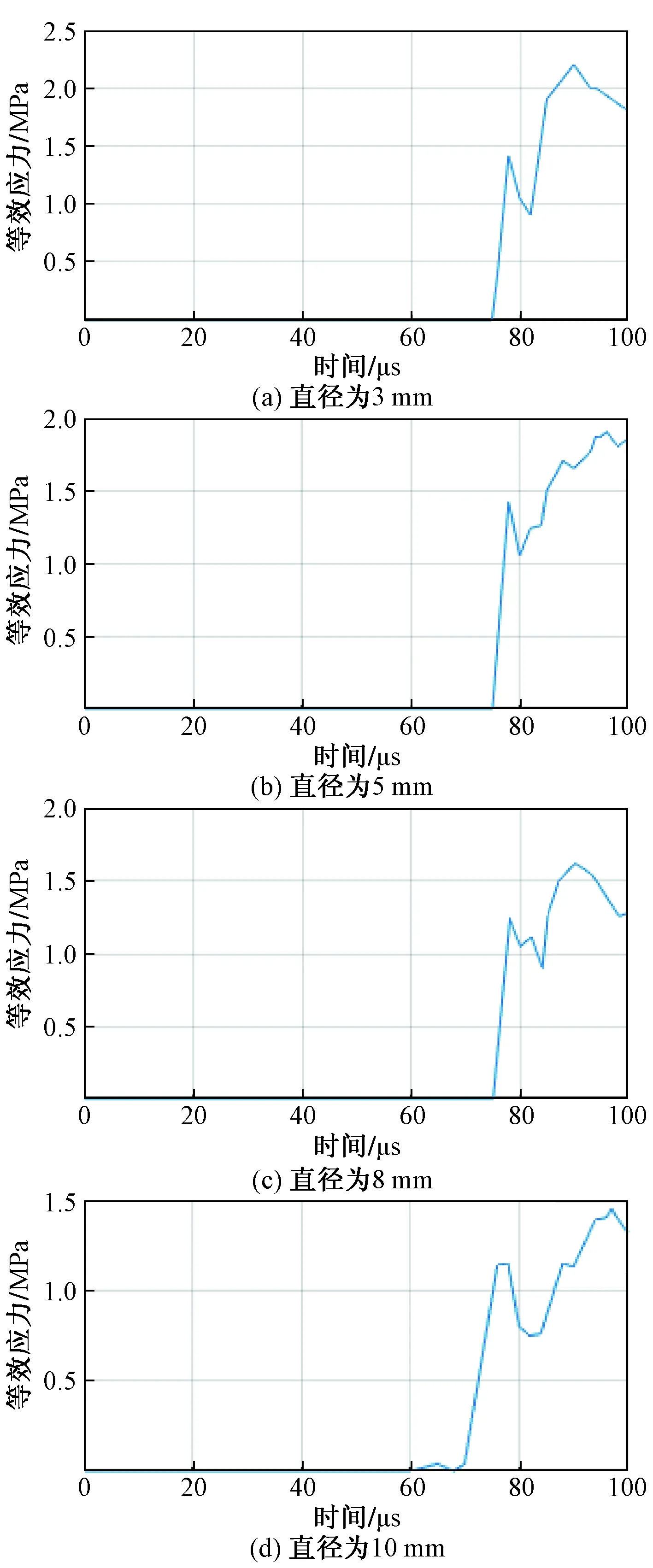

2.3 坞铜柱直径有限元分析

有限元技术已广泛用于模拟爆炸中[18]。利用Ansys下的LS dyna仿真平台,进行爆炸场模拟仿真实验。建立模型如图2所示。模型中包括空气、长方体炸药与坞铜柱3部分,采用流固耦合的方式使之相结合,采用ALE(Arbitrary Lagrange-Euler)任意拉格朗日欧拉算法进行解算。根据第2.2节中的冲击波压力分析,炸药与坞铜柱距离为8 m,通过填充的方式进入空气域,设置使其加载的冲击波为最大值0.685 6 MPa。铜柱的直径分别设置为3、5、8、10 mm来做对比选择。图3所示为爆炸后冲击波传播云图。图4为4种不同直径的铜柱由冲击波引起的应力曲线图。

图2 爆炸场结构有限元模型Fig.2 Finite element model of explosion field structure

图3 冲击波传播云图Fig.3 Cloud chart of shock wave propagation

图4 不同直径的坞铜柱等效应力图Fig.4 Effective stress diagram of dock copper column with different diameter

由图4可得,大约在75 μs开始,坞铜柱端面等效应力开始急速增大,但均小于坞铜柱屈服强度700 MPa。坞铜柱直径为3 mm时,端面等效应力最大为21 MPa;坞铜柱直径为5 mm时,端面等效应力最大为19 MPa;坞铜柱直径为8 mm时,端面等效应力最大为16 MPa;坞铜柱直径为10 mm时,端面等效应力最大为14.5 MPa。所以坞铜柱厚度一定时,当冲击波来临,直径越大,端面的等效应力越小,内部应变越发轻微,因此直径越大越好。但直径增大,灵敏度会减小,而直径减小,吸热面积也会减小,不利于热流测量。一般用于风洞稳态试验的塞体直径为4 mm,考虑到爆炸场非稳态热流变化较快,应适当增大直径,所以在此选用8 mm能达到较为良好的效果。

2.4 坞铜柱厚度有限元分析

利用Fluent流体仿真平台,根据2.1节热流特性分析,使坞铜柱前端面接受的热流密度为10 MW/m2,周围热流设置为1 400 K,换热系数为10 000,设置为非稳态传热,传热时间设置为1 s,时间步长设置为0.01 s。计算网格采用Mesh自适应生成,分别建立以下模型进行对流换热仿真:①直径Ф=8 mm,厚度l=1 mm;②直径Ф=8 mm,厚度l=3 mm;③直径Ф=8 mm,厚度l=5 mm,仿真结果如图5所示。

图5 不同厚度的坞铜柱后端面温度曲线图Fig.5 Temperature curve of the rear surface of the copper pillars of different lengths

由图5可得,坞铜柱前端被施加温度信号时,前端会向坞铜柱内部传热,这个过程需要一定的时间。坞铜柱直径为8 mm的情况下:厚度为1 mm时,响应时间约为25 ms,1 s后坞铜柱的前端面温度为1 400 K,后端面温度为1 395 K,坞铜柱后端面吸热效率为99%;坞铜柱厚度为3 mm时,响应时间约为37 ms,1 s后坞铜柱的前端面温度为1 400 K,后端面温度为1 323 K,坞铜柱后端面吸热效率为94%;坞铜柱厚度为5 mm时,坞铜柱响应时间约为70 ms,1 s后坞铜柱的前端面温度为1 400 K,后端面温度为1 113 K,坞铜柱后端面吸热效率为80%。可见,坞铜柱厚度越小响应时间越短,其后端面吸热率越高。当直径为8 mm时,厚度为1 mm的坞铜柱后端面温度升高最多,升温最快,最接近1 400 K。说明时间一定时,坞铜柱越短,其后端吸热越多,这与前文的理论推导相吻合。

厚度为3 mm的坞铜柱仿真得到的响应时间为40 ms,与理论计算结果较为符合。根据传热学固体辐射特性,可设定坞铜柱吸收率为0.97,发射率为0.03,根据式(5),可得塞式热流传感器测量的热流密度q=9.70 MW/m2。

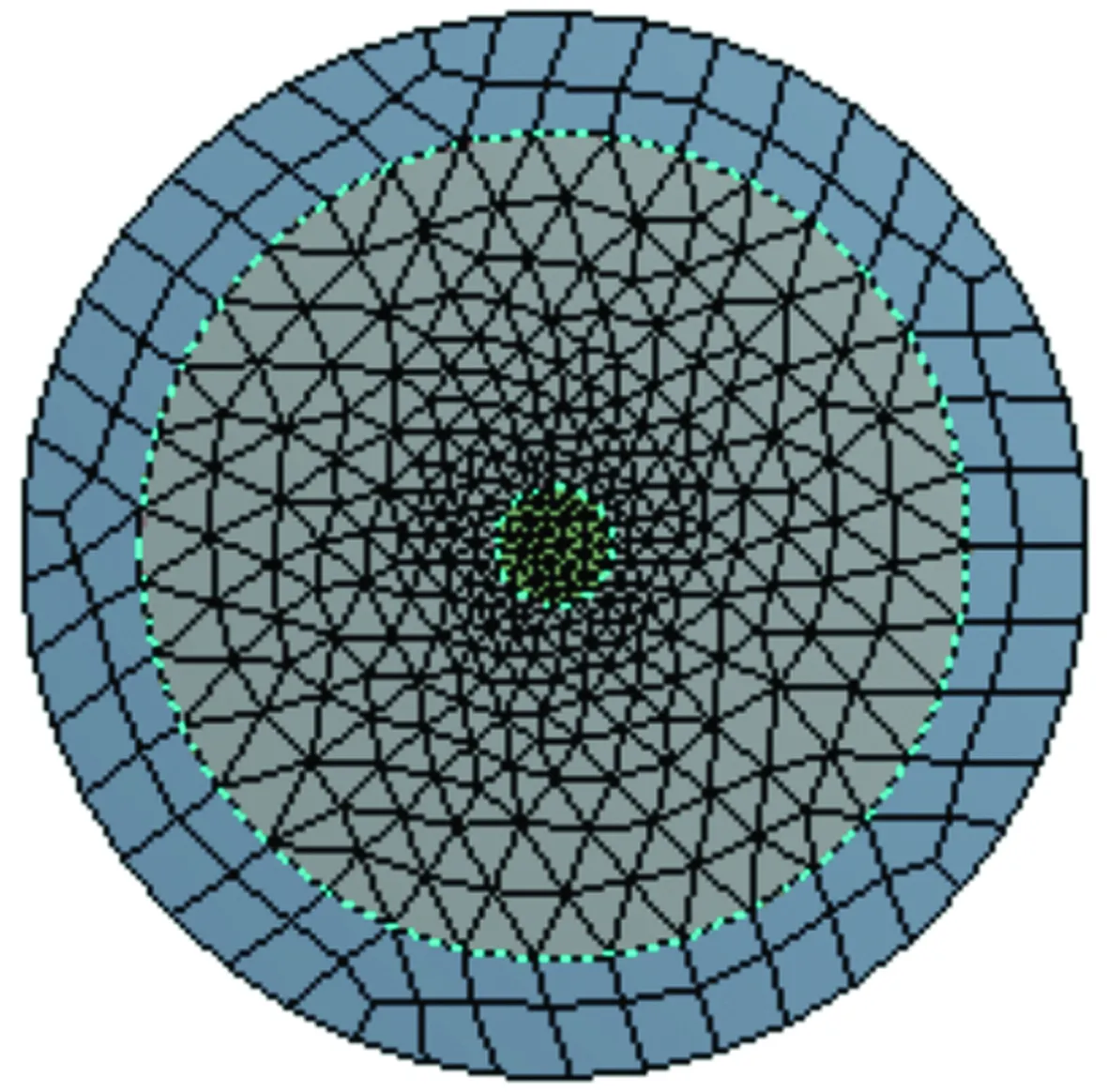

2.5 塞式热流传感器有限元模型

根据图1进行gambit建模,所建坞铜柱直径为8 mm,厚度为3 mm,隔热层包围坞铜柱两侧,厚度为1 mm。有限元三维模型如图6所示。

图6 塞式热流传感器有限元模型Fig.6 Finite element model of plug heat flow sensor

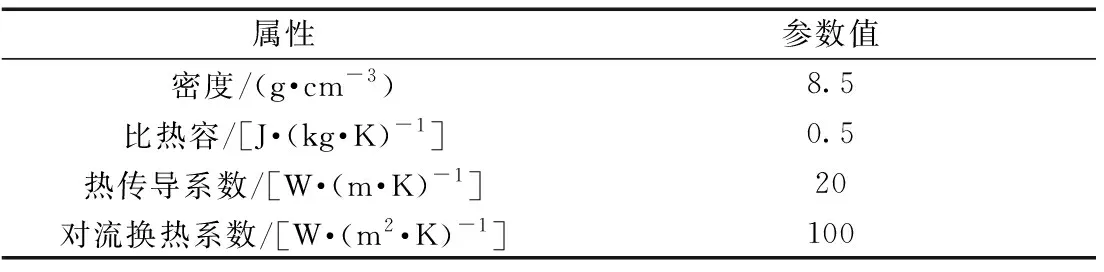

设隔热材料属性如表1所示。隔热层热传导系数低至0.04 W/(m·K)可以有效防止导热[19]。

表1 隔热材料属性Table 1 Insulation material properties

2.6 隔热层热阻影响分析

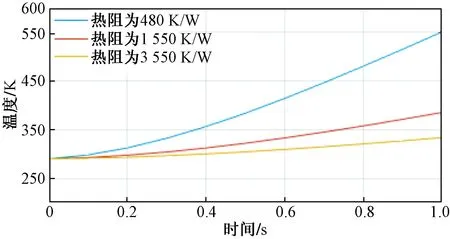

根据典型接触面的金属热阻值,在不考虑辐射的情况下,分别设置隔热层热阻为3 550 K/W(高)、1 550 K/W(中)、480 K/W(低)。隔热层温升曲线如图7所示。

图7 隔热层温度随时间变化曲线Fig.7 Insulation layer temperature change curve with time

由图7所示三种热阻由高到低情况下的隔热层温升曲线可以得出,隔热层热阻越大,能够阻断的热量越多,为了减少坞铜柱向隔热层散失的热量,在机械强度能够被保证的前提下,应该尽量增大隔热层的热阻,可采用环氧树脂、玻璃钢、高氧硅、聚氨酯等导热系数低而且耐高温的材料作为隔热层。或使用新型隔热材料气凝胶,导热率低,具有良好的隔热性能[20]。

2.7 侧向热传导的影响分析

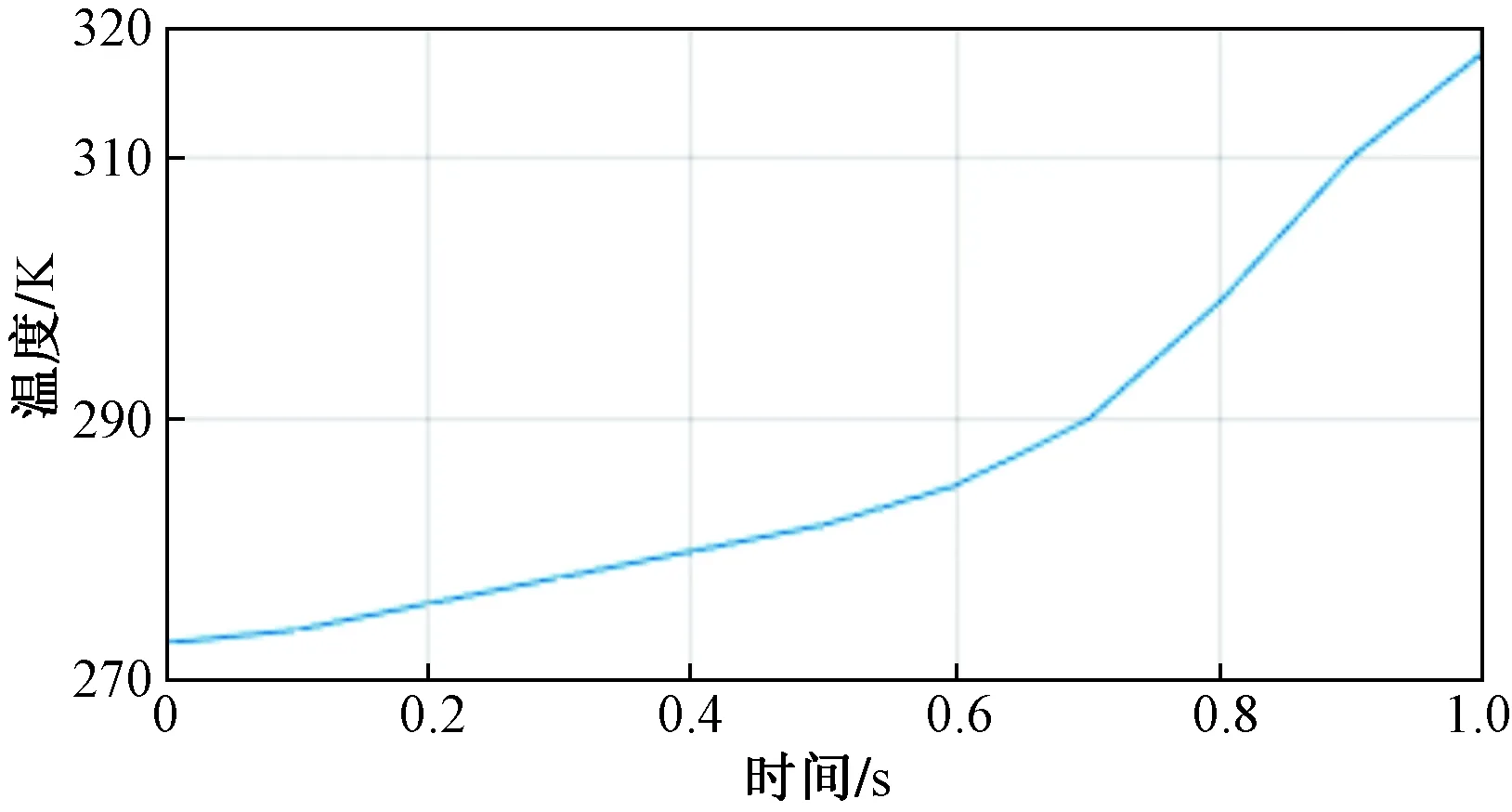

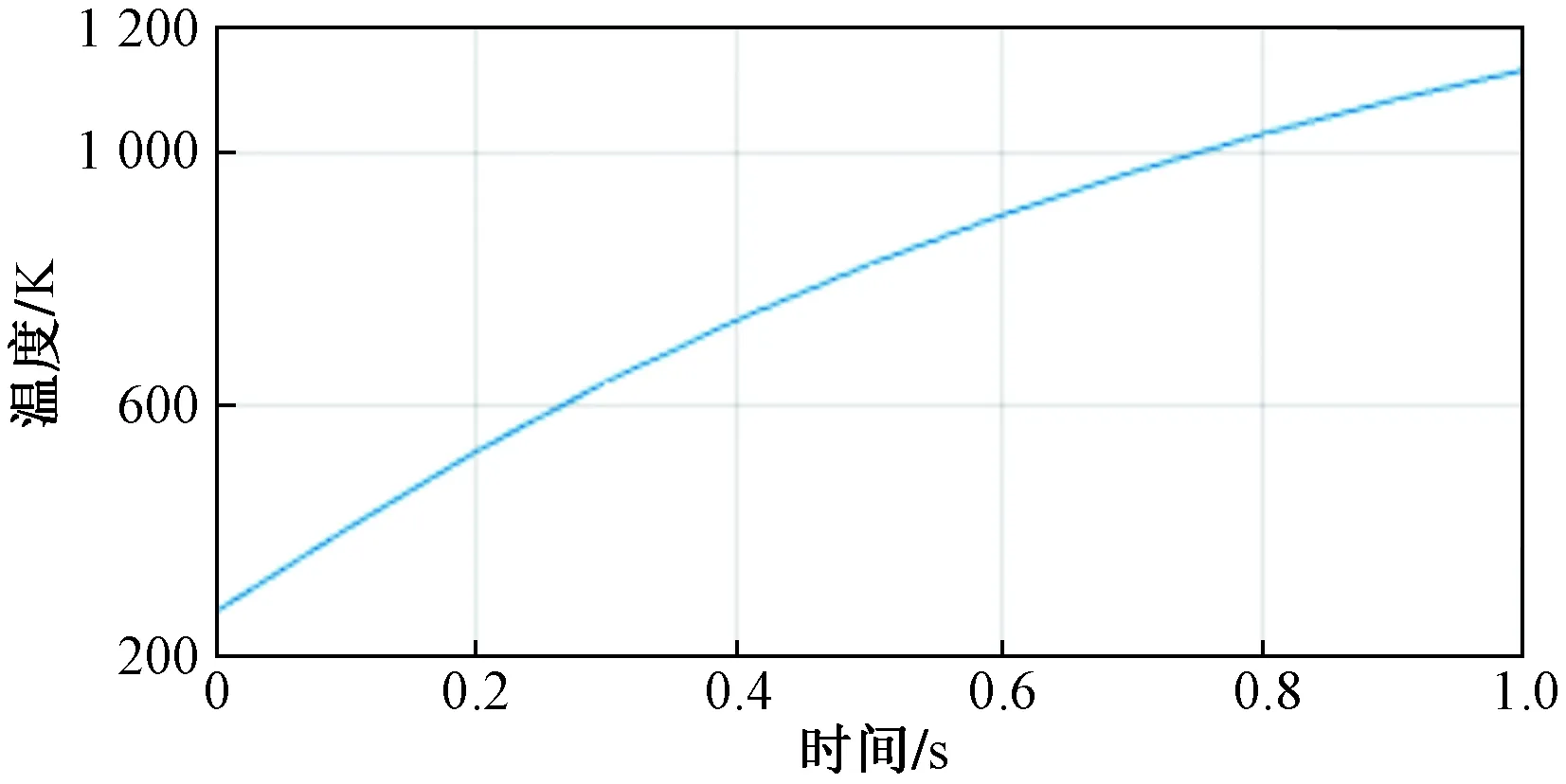

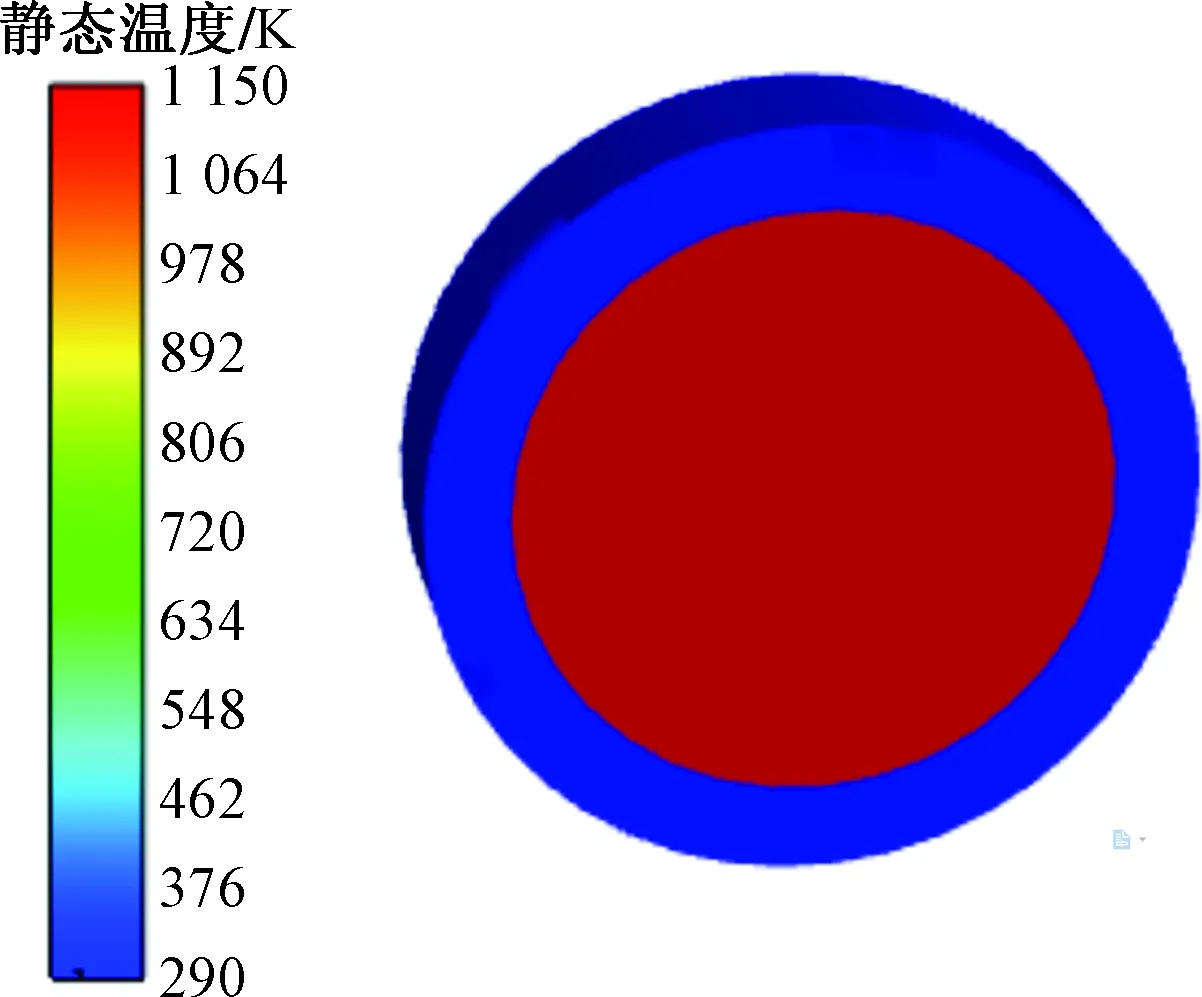

使坞铜柱前端面接受的热流密度10 MW/m2,周围热流设置1 400 K,设置为非稳态传热,传热时间设置为1 s,时间步长设置为0.01 s。坞铜柱后壁面温度、隔热层温度及整体温度如图8~图10所示。

图8 隔热层温度Fig.8 Insulation layer temperature

图9 坞铜柱后壁面温度Fig.9 Back wall temperature of dock copper column

图10 整体温度云图Fig.10 Overall temperature cloud chart

根据Ansys仿真结果所示,热敏元件前壁面施加恒定1 400 K的热对流作用下,坞铜柱后壁面温度从273 K逐渐上升到1 150 K,坞铜柱隔热层温度由273 K逐渐上升到319 K。所以由式(6)可得由坞铜柱向隔热层的热传导热流密度q2=869.9 W/m2。

所以当热流密度为10 MW/m2时,根据式(7)可得塞式热流传感器最终测得的热流密度q3=9.69 MW/m2。

测量误差计算为

(16)

实际情况下可以通过在坞铜柱前端面喷漆来提高铜柱的吸热率,在隔热层与坞铜柱的接触面来涂抹反射率较高的涂层,以减少测量误差。

2.8 整体响应时间分析

热电偶的时间常数可以用热电偶输出温度达到阶跃平衡温度的63.2%时所对应的时间表示[21-24]。在此使用正阶跃信号法,利用Ansys有限元分析软件对热电偶的球形节点进行上升过程中时间常数仿真测试[25]。设定所用的E12型热电偶参数如表2所示。

表2 E12型热电偶参数值Table 2 E12 type thermocouple parameter value

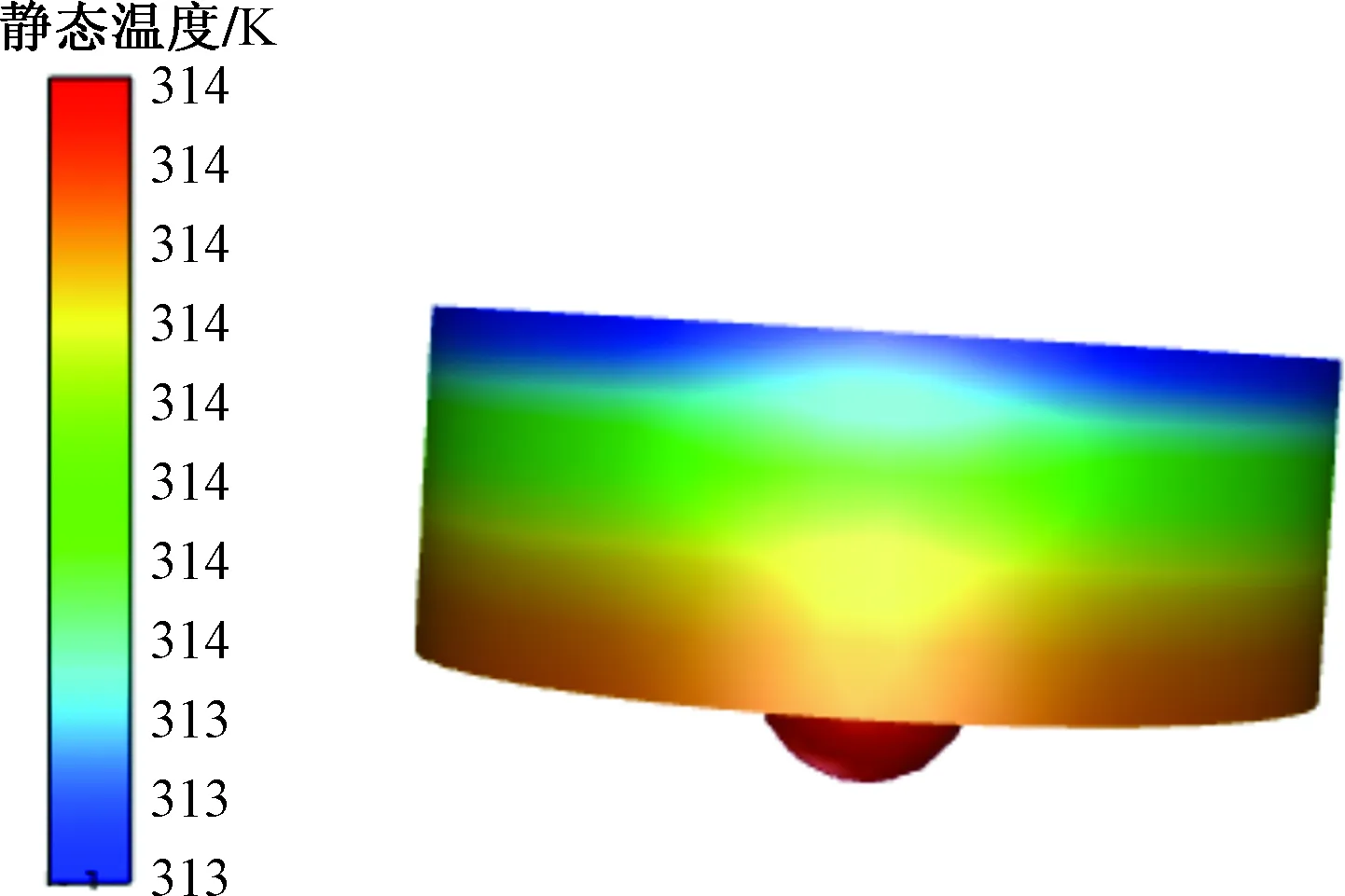

设置热电偶球形节点直径为0.3 mm,初始温度T0=273 K,平衡温度Te=1 273 K。将热电偶结单独仿真,并对热电偶结与坞铜柱连接整体进行仿真,将两种情况下的仿真结果进行对比,如图11所示。

设响应时间为τ,当t=τ时,根据公式

T-T0=0.632(Te-T0)

(17)

可得T=(1 273-273)×0.632+273=905 K。由图11可得,热电偶结的温度上升到905 K所对应的时间为0.02 s,所以热电偶的正阶跃响应时间为20 ms。温度上升迅速,能够较快地达到热平衡温度。而坞铜柱与热电偶结连接体的正阶跃响应时间为70 ms,相比热电偶结单独受热,响应稍慢。对比2.1节热流分析中的数据,塞式热流传感器在理论上也能够较好地满足爆炸场的测试需求。

图11 两种情况温度上升过程对比Fig.11 Comparison of temperature rise process in two cases

从图11中来看,单独的热电偶结响应更快,但坞铜柱与热电偶结合体能够更快达到热平衡状态,这说明坞铜柱的热传导能力更强。塞式热流传感器对热流密度的响应速率先迅速升高后逐渐缓慢降低。升温速率降低的原因是坞铜柱温度逐渐升高,导热系数减小,反射率增大,入射热流密度减小。

将加热源撤销,把平衡温度设置为273 K,初始温度设置为1 273 K,观察两种情况下温度下降形式。仿真结果如图12所示。由图12可得,热电偶结温度下降迅速,在3 s时基本趋于314 K。而坞铜柱与热电偶连接体温度下降速率相比之下较低,到5 s时才趋于314 K(图13)。验证了坞铜柱的蓄热体质,余热回收率较高,说明由坞铜柱与热电偶组成的塞式热流传感器能够有效地延缓热量下降时间,这在热量极易散失的爆炸场具有一定的研究意义。

图12 两种情况温度下降过程对比Fig.12 Comparison of temperature drop process in two cases

图13 坞铜柱与热电偶连接体温度仿真结果Fig.13 Temperature simulation results of dock copper column and thermocouple connector

3 结论与展望

针对塞式热流传感器的传热结构,进行了数学公式的理论推导,并使用Ansys进行了有限元模拟,得到了塞式热流传感器响应时间较短,温升速度较快的特点,证明了塞式热流传感器在爆炸场非稳态热流场中进行热流密度测量的可行性。且塞式热流传感器的结构中,热电偶镶嵌于坞铜柱塞体的背面,可以有效防止爆炸热冲击对热电偶结的毁伤。但有限元模拟仅对爆炸场冲击波下的应力进行了对比分析,并未涉及实际情况下破片的因素对塞式传感器造成的损伤,因此塞式热流传感器的加工工艺还需要结合实验来进一步加以改善。