基于风险的控制室抗爆评估及工程应用*

吴 岩,凌晓东,滕 潇,张 英,王 达

(1.中国石油化工股份有限公司北京燕山分公司,北京 102104 2.中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104 3.中石化国家石化项目风险评估技术中心有限公司,山东青岛 266104) 4.中国化学品安全协会,北京 100711)

0 前言

可燃气体泄漏与空气混合形成的可燃气云遇点火源后易发生爆炸事故,对人员、设备、环境等造成严重危害,为了保护工作人员的安全,石化企业人员集中场所一般会设置较大的防护距离。若设施布置不合理,一旦发生事故可能导致群死群伤,如:2016年湖北某地高压蒸汽管道爆裂,中央控制室21人死亡;2015年扬子某公司环氧乙烷精制塔爆炸,造成环氧乙烷精制塔严重损坏,1人轻伤;2005年BP德克萨斯炼油厂易燃蒸气云爆炸火灾,16人死亡、170人受伤;1974年英国弗利克斯堡大爆炸,建筑物内28人死亡[1-5]等多起事故。

国外如Exxon Mobile、BASF、SW等各大石油公司均基于API752—2009《过程工厂永久性建筑物危害管理》标准建立了石油化工厂内相关的建筑物安全抗爆标准。Exxon Mobile制订了有关人员密集场所建筑物分类与可燃蒸气云(VCE)爆炸源强度分类相对应的建筑物抗爆设计标准,BASF也制订了爆炸源分类与不同人员密集度的建筑物相对应的建筑物加强设计要求。在这两个公司的标准和要求中规定,如果人员密集性建筑物为非加强型,则与VCE爆炸源的安全距离均应大于200 m。美国化学工业协会发布的SG-22《化工装置新建控制室布置和建造指南》从设计意图、原理、装置分类、控制室布置考虑的因素以及建筑、结构、通风方面的构造要求等方面对化工装置新建控制室进行了阐述和规定。

国内一些新建大型石化企业的工厂设计中,除防火要求外,已经将人员集中场所的防爆、抗爆安全作为一项重要的设计要求,并执行GB50984—2014《石油化工工厂布置设计规范》的规定。在GB50779—2012《石油化工控制室抗爆设计规范》和SH/T 3160—2009《石油化工控制室抗爆设计规范》中没有明确规定控制室什么情况下需要进行抗爆设计,仅对抗爆控制室的爆炸载荷提出要求,即:控制室抗爆设计采用的峰值入射超压及相应的正压作用时间,应根据石油化工装置性质以及平面布置等因素进行安全分析综合评估确定;未进行评估时,按下列规定确定:①冲击波峰值入射超压最大值可取21 kPa(3psi),正压作用时间可为100 ms,也可冲击波峰值入射超压最大值取69 kPa(10psi),正压作用时间取20 ms;②爆炸冲击波形取时间为零至正压作用时间,峰值入射超压从最大到零的三角形分布。新建控制室是否采用抗爆设计一直是相关专业无法量化解决的问题,原因是缺乏相关依据:①从距离上量化,即控制室距离装置多少米可以采用非抗爆结构。装置的规模大小、物料特性、操作条件等诸多因素有关,距离相同时,不同装置产生的爆炸力不同,需要安全专业进行抗爆强度计算,因此采用距离区分是否抗爆缺乏依据。②爆炸力的量化,即装置的爆炸力小于多少值可以采用非抗爆结构。由于目前建筑专业无验证不同量值的爆炸力与建筑物不同破坏程度的对应关系,因此无法确定抗爆结构的爆炸力限值。

1 评估方法

采用定量风险评估方法,对装置区总图工艺控制设备进行分析,识别危险物料并划分泄漏单元,结合气象数据、自控水平、泄漏概率、点火源分布等因素确定爆炸发生概率。同时识别爆炸源,确定爆炸源强度以及参与爆炸的危险物质的量,考虑不同的点火源位置,确定爆炸载荷。综合爆炸概率和爆炸载荷的计算结果,得到控制室爆炸风险,从而提出建筑物抗爆设防载荷,主要包含爆炸事故发生概率、确定爆炸载荷、建筑物爆炸设防载荷的确定等3部分内容。以某炼化企业硫黄装置控制室抗爆评估为例,对控制室抗爆评估过程进行说明。

2 爆炸事故发生概率

爆炸事故发生概率评估主要依据工艺单元P&ID图纸,和装置内的反应器、塔器、泵、法兰、阀门、管道等的数量及各设备的工艺参数等基础数据。

2.1 泄漏单元划分

参考荷兰政府TNO紫皮书《Guidelines for the Quantitative Risk Assessment》中泄漏节点划分原则:①以该部分发生泄漏时工艺前后所能关断或紧急切断的阀门位置为节点;②参照设施的区域位置布置;③参照工艺处理单元的特性;④参照操作参数(压力和温度等)的变化,以及设施中物料相位的变化。

2.2 失效事故分析

工艺失效事件的分析主要包括泄漏孔径或尺寸的合理选择和泄漏量的确定,这些数据都将作为失效事件后果模拟的基本输入数据。参考SY/T 6714—2008《基于风险检验的基础方法》推荐作法和TNO风险评价导则,泄漏失效事件的确定主要原则如下:

a) 泄漏部位。泄漏位置对失效事故占有重要的角色。储罐、工艺管线、工艺设备及其相关设施操作作为物料的进口、储存、处理和出口。本次失效事故模拟及其量化计算将按不同段位的事故情况进行。

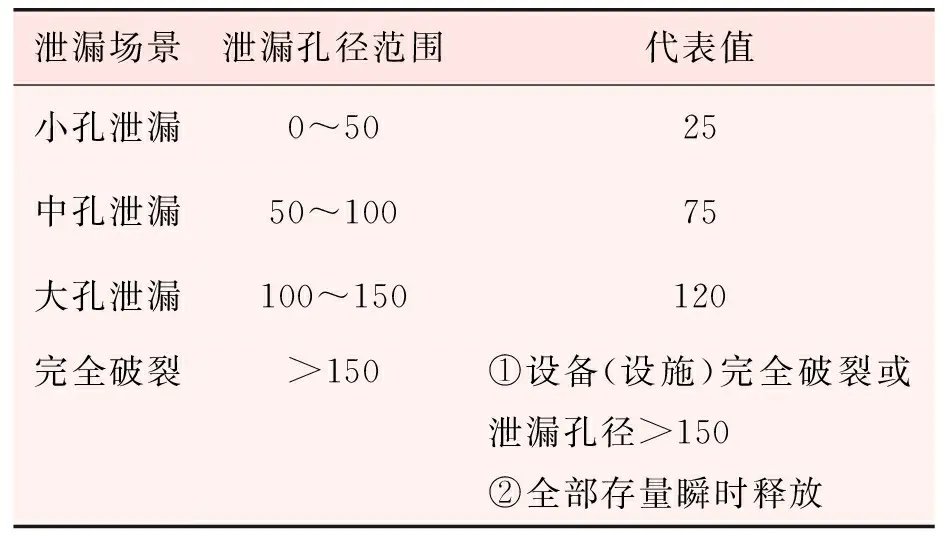

b) 泄漏孔径大小。失效事故根据泄漏孔径大小可分为完全破裂以及孔泄漏两大类,有代表性的泄漏场景见表1。当设备(设施)直径小于150 mm时,取小于设备(设施)直径的孔泄漏场景以及完全破裂场景。

表1 泄漏孔径的确定 mm

2.3 泄漏及失效事故频率分析

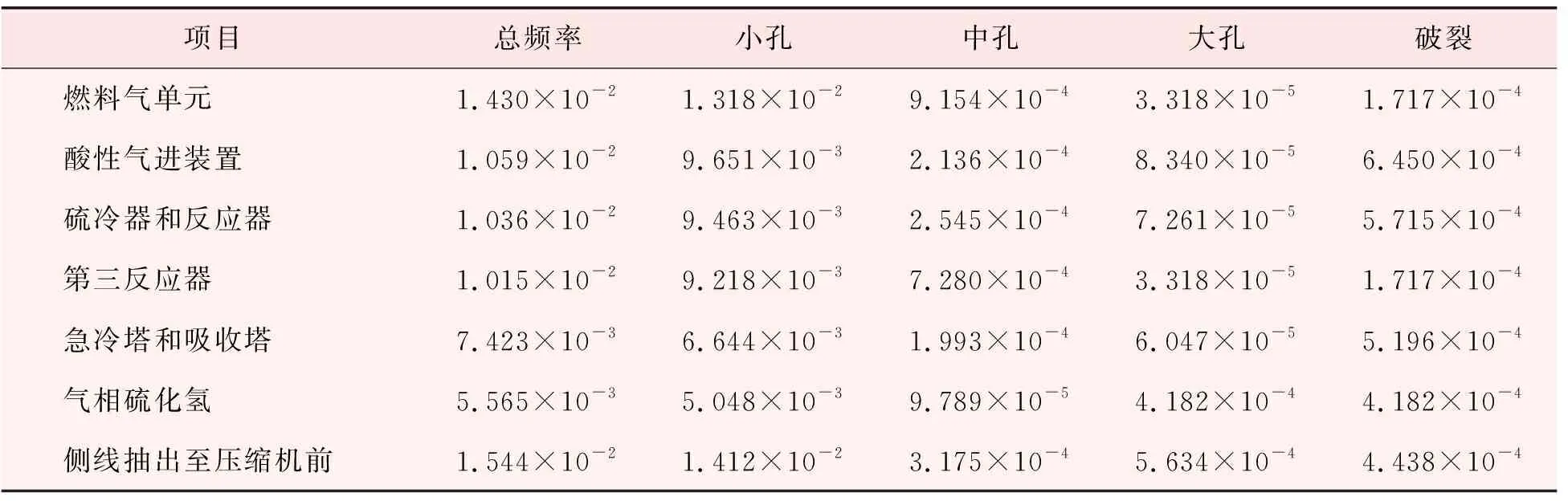

每种泄漏可产生不同的后果,它们的频率各不相同,因此可按每种泄漏时间进行分类事故模拟及其计算。泄漏频率计算程序为:①辨识某工艺单元的设备种类,如压力容器、工艺管线、阀门、法兰、泵和烃压机等;②计算工艺单元内某种设备的数量;③提供设备的基本泄漏频率;④根据设备的使用率,如运作时间,调整相关泄漏频率;⑤为某工艺单元所有设备及各种不同的泄漏孔径,估计泄漏频率,见表2。

表2 工艺单元总体泄漏频率统计 次/a

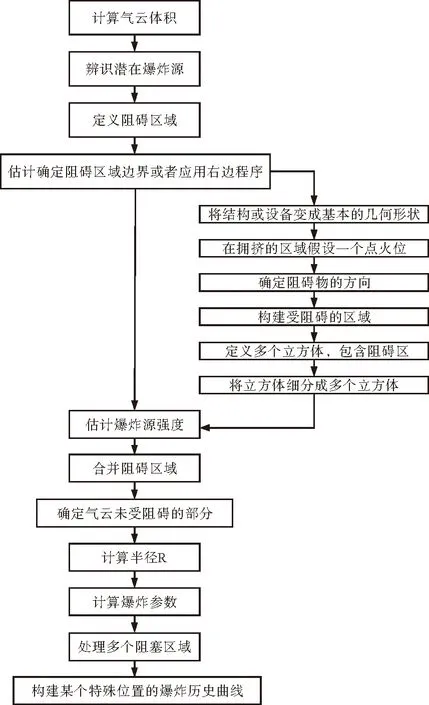

国内外应用爆炸破坏效应的模型主要有TNO多能法、TNT当量法、SHELL法、CAM法、CFD法等,对于TNT当量法,由于无法考虑气体受约束或受阻碍的程度,API752—2009等标准已明确规定TNT当量法不宜用于危险工厂内部部分受限或受阻碍的气体爆炸评估;对于CFD方法,虽然可以对气体爆炸的瞬态过程进行模拟,且能考虑气体爆炸所处的具体环境、设备布置、点火位置、防爆设施等多种因素的影响,但这种方法需要建立与真实评估对象相接近或一致的三维几何模型,才能得到较为精确的评估结果,受时间和资料的限制,本次评估没有采用CFD方法;TNO多能法被认为是目前国内外较先进的适用于气云爆炸后果预测的模型,综合考虑了爆燃过程中的局部加速、障碍物的局部约束以及气体活性等各种因素,其基本思想认为只有在约束的条件下,气云燃烧爆炸才能产生具有破坏性的冲击波超压,并根据气云受到约束的程度确定相应的爆炸源强度等级[6-9]。TNO计算流程如图1所示。

图1 TNO计算方法流程

3 确定爆炸载荷

3.1 爆炸源的辨识

爆炸源指某一区域储存或加工大量可燃物质,且可燃物周围存在完全阻塞或部分阻塞空间[10]。根据某石化企业芳烃厂1#硫回收装置和汽提装置工艺设备及总图布置情况,其站内主要潜在的蒸气云爆炸源包括燃料气单元、酸性气进料单元、硫冷器和反应器单元、第三反应器、汽提装置硫化氢单元、汽提装置氨气侧线抽出至压缩机部分。

进行爆炸源的详细分析,燃料气单元、酸性气进料单元、硫冷器和反应器单元、第三反应器属于同一阻塞区,故整体划分为一个爆炸源,即硫黄回收装置爆炸源。

对于汽提装置硫化氢单元、汽提装置氨气侧线抽出至压缩机部分属于同一阻塞区,故整体划分为一个爆炸源,即汽提装置爆炸源。

综上,可能引发气体爆炸的爆炸源为硫黄回收装置和汽提装置。

3.2 泄漏扩散计算

根据某石化企业硫回收装置和汽提装置工艺设备资料,泄漏的气体主要成分为甲烷、硫化氢、氨气,发生泄漏时,设备泄漏的危险气体量可以由设备的操作温度、操作压力等运行参数以及泄漏孔径等因素确定。

装置的实际操作条件基本维持稳定状态,泄漏量主要取决于泄漏孔径的大小,考虑工艺管线发生小孔、中孔、大孔以及管线断裂4种不同泄漏孔径,利用Phast计算软件,对每个泄漏工况下的燃料气泄漏扩散过程进行计算,确定爆炸源内参与爆炸的最大可燃物质量。

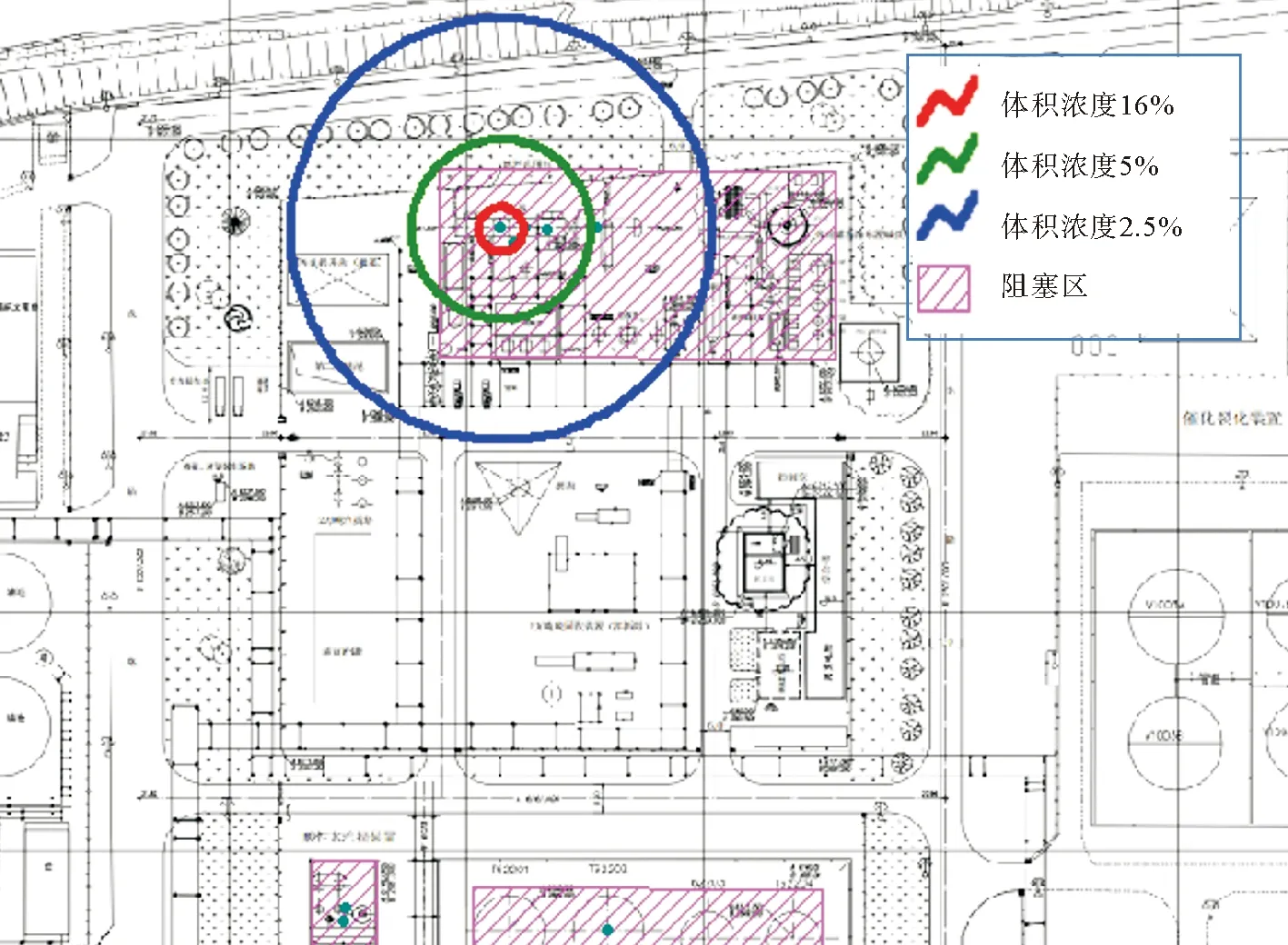

以燃料气单元为例,发生泄漏的主要危险物料为燃料气,其主要成分为甲烷,泄漏出的燃料气在硫黄回收单元内扩散,形成爆炸环境。通过扩散计算,当燃料气单元中燃料气发生管道断裂泄漏后,形成的可燃气云范围如图2所示,可燃气体扩散示意如图3所示。

图2 燃料气单元发生管道断裂可燃气体覆盖范围

由图3扩散结果可以看出,燃料气单元发生管道断裂泄漏事故时,泄漏的燃料气爆炸上限(UFL)、爆炸下限(LFL)和1/2爆炸下限(LFL)最大扩散距离分别为4.9,19.2,47.0 m。可燃气云将进入硫黄回收单元,参与爆炸的燃料气的质量为2.1 kg。

3.3 爆炸危险性评估

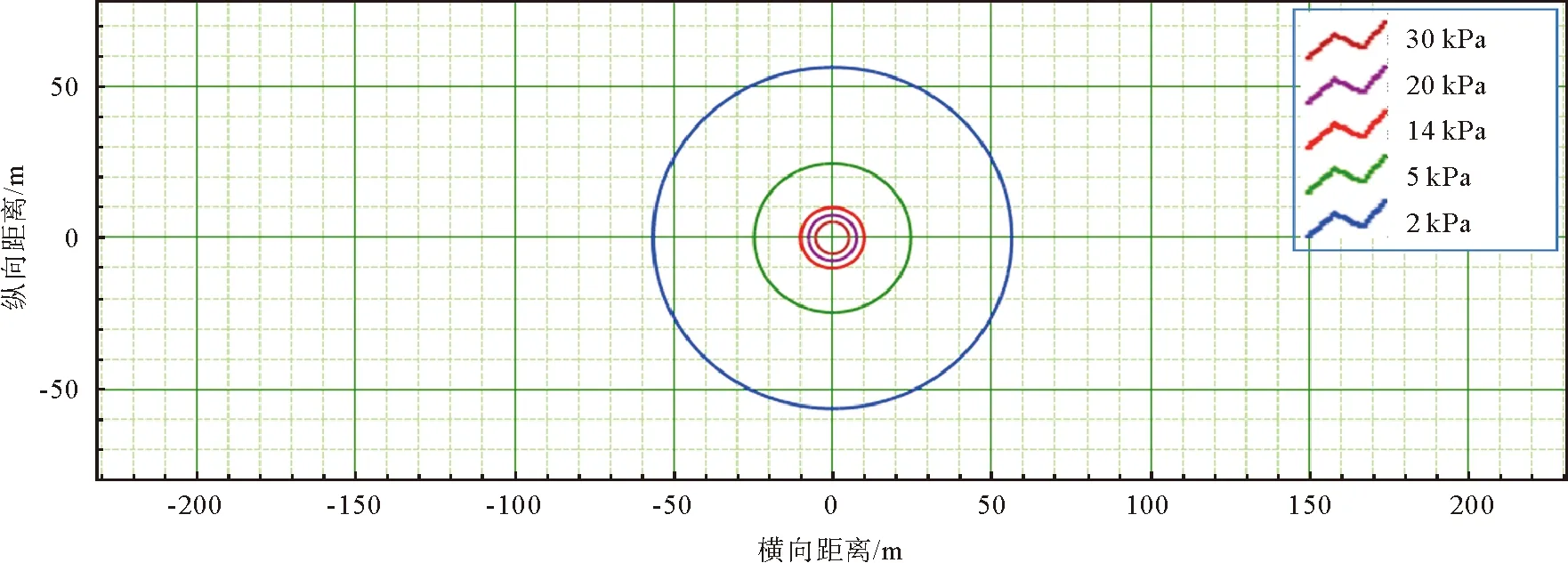

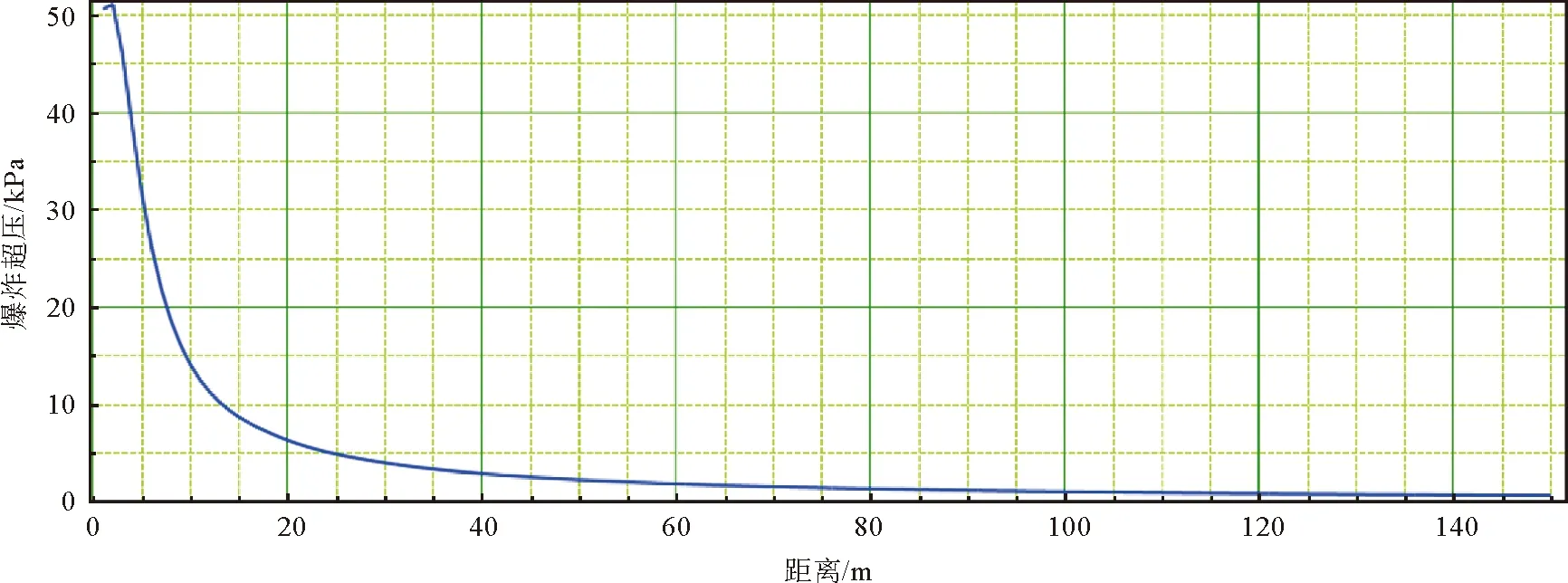

燃料气单元发生管道断裂泄漏场景下,得到参与气体爆炸的燃料气的量为2.1 kg。计算气体爆炸冲击波超压,结果如图4~7所示。

由图可以看出,当燃料气单元发生管道断裂泄漏爆炸事故时,预设的5条爆炸超压等高线2,5,14,20,30 kPa的影响距离分别是56.4,24.6,10.0,7.5,5.3 m。

图5 管道断裂泄漏爆炸半径

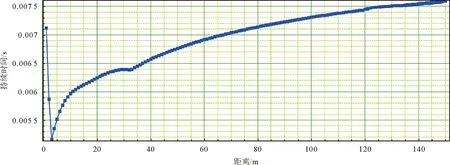

图6 管道断裂泄漏时正压持续时间与距离关系示意

4 建筑物爆炸设防载荷的确定

不同的风向条件下可燃气云团扩散的方向会有所不同。考虑不同的风向对泄漏扩散的影响,结合某石化企业当地风玫瑰图,取风频较高的3个风向(东风、东北风、东南风)下可燃气体扩散结果进行爆炸概率计算。

对不同泄漏单元、泄漏孔径、风向下可燃气体泄漏后,形成的可燃气体云团在爆炸源内发生VCE爆炸时,爆炸冲击波对控制室的影响情况进行计算。同时结合不同泄漏场景的泄漏频率及风频情况,得到不同泄漏场景的爆炸概率。

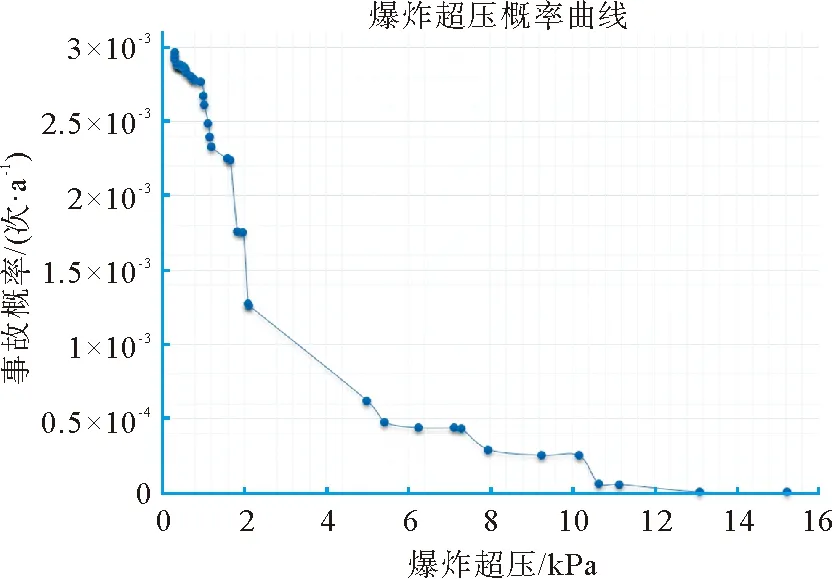

根据爆炸超压的大小对不同泄漏场景下的爆炸超压进行排序,并对排序后的爆炸超压发生概率进行累加,得到爆炸超压累积发生概率与爆炸超压之间的关系,即爆炸超压概率曲线,如图8所示。

图7 管道断裂泄漏时爆炸超压与距离关系示意

图8 爆炸超压概率曲线

对于控制室所处位置的爆炸累积概率为10-4次/a的风险值对应的爆炸超压约为10.2 kPa,持续时间约为20.0 ms;爆炸累积概率为10-5次/a的风险值对应的爆炸超压约为11.5 kPa,持续时间约为17.3 ms。

5 结论

a) 采用基于风险的爆炸定量风险评估技术,构建了一套炼化企业控制室抗爆能力评估方法,能够开展装置区内控制室、办公楼等人员集中场所的抗爆能力评估工作。

b) 对每个工艺节点考虑不同的泄漏管径、气象条件对发生爆炸的影响,计算不同泄漏工况下的泄漏频率、可燃气体的扩散、点火概率及爆炸概率,得到控制室处的爆炸超压曲线。

c) 对于控制室所处位置的爆炸累积概率风险值对应的爆炸超压及持续时间的评估结果可为厂区内控制室提供抗爆风险阈值,同时为控制室的抗爆能力提升改造提供数据支撑。