软弱围岩通风竖井开挖稳定性研究

江俊杰

(四川川交路桥有限责任公司,四川 广汉 618300)

0 引言

目前竖井作为一种大型通风道广泛应用于长大隧道的建设中[1-3]。竖井除了通风作用,还可以增加主洞开挖工作面,故而许多长大隧道为了缩短工期,常常在靠近隧道中部位置修建竖井[4-5]。随着竖井建设需求的增大,软弱围岩等复杂地质条件下的深大竖井逐渐出现,有些工程前期地质勘察不够、开挖方案不适合等,导致开挖过程中竖井结构失稳破坏,引起一系列安全事故。

国内外众多学者对软岩竖井的建设展开了大量研究。孔科等[6]借助有限元软件研究分析了软弱围岩竖井建设过程中合理的支护体系,研究结果表明竖井建设过程中初支宜采用混凝土,锚杆可作为辅助支护措施。李辉[7]通过理论分析,研究了软岩竖井开挖过程中各种不同的支护方案。赵胤[8]依托头屯河水库竖井工程,介绍了整套软弱围岩竖井的开挖支护工艺。曾昭友[9]通过对竖井展开水压致裂法,获得了现场竖井地应力分布特征,通过对竖井地应力分布规律的研究,针对性地对竖井局部进行加固,达到了安全施工的目的。丘永富[10]通过采取多种围岩应力释放的泄压措施,有效控制了竖井施工过程中的软岩大变形问题,竖井成功穿越了200 m厚的膨胀性凝灰岩。孙强[11]借助大型有限元软件ANSYS模拟软岩竖井的施工,分析了井口土体稳定性,通过加固井口土体,保证了竖井掘进的安全。

综上,大多学者主要研究的是软岩竖井的开挖方式及支护方式,对软岩竖井支护结构的受力特征及围岩变形规律的研究还较少。本文以白马隧道软岩通风竖井为工程背景,借助有限差分软件FLAC3D对竖井进行开挖-支护全过程模拟,分析竖井开挖后围岩位移的变化规律以及支护结构的受力特性,以此验证竖井开挖方案的合理性,保证竖井施工的安全性。研究成果对类似工程具有一定参考价值。

1 工程概况

白马隧道出口端(绵阳端)位于四川省平武县白马藏族乡亚者造祖村,穿白马至九寨沟县勿角乡蒲南村。隧道左线起讫桩号为K34+707~K47+720,长13 013 m;右线隧道起论桩号为YK34+664~K47+664,长13 000 m,最大埋深约1 092 m,属深埋特长隧道。

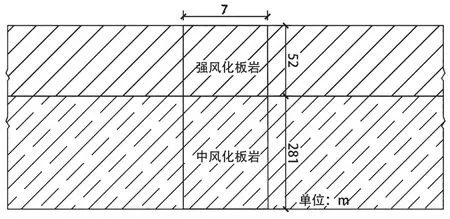

隧道中部设置两通风竖井,井身段穿过的主要岩性为板岩,岩性较软,层间结合较差,同时风化较严重,围岩等级为Ⅴ级,竖井纵剖面如图1所示。

图1 竖井剖面图Fig.1 Shaft profile

2 施工方案

2.1 断面设计

根据现行《公路隧道设计规范》(JTGD70—2014),对于直径不大于7 m的竖井,有参考的支护参数。隧道中部采用分离式双竖井布设,即左右线竖井各一座,竖井开挖深度为333 m,竖井内径均为 7 m,净空面积均为36.64 m2,竖井横断面设计如图2所示。

图2 竖井横断面Fig.2 Shaft cross section

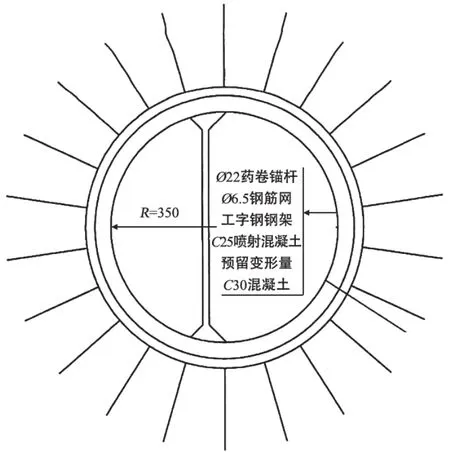

2.2 施工步骤

采用复合式衬砌加短段掘砌混合施工作业,一次开挖4 m,每循环具体施工步骤可分为:钻孔、爆破、第一次出渣、衬砌施工、出渣、清底。具体流程如图3所示。

图3 竖井施工工序图Fig.3 Shaft construction process diagram

2.3 支护设计

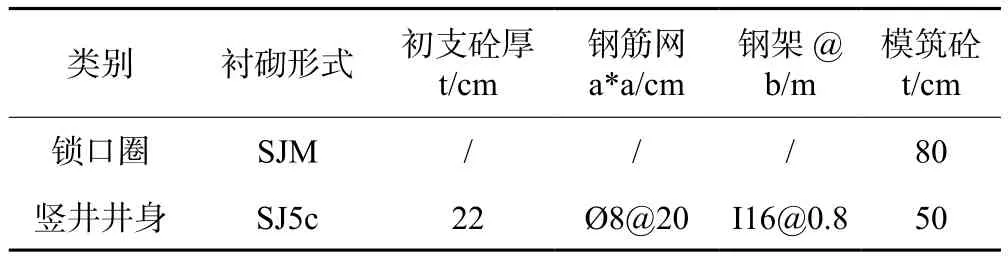

竖井全部处于V级围岩段,参照相关规范及类似工程,初期支护采用钢筋网、钢拱架、锚杆加喷射混凝土,二次衬砌为绑扎钢筋网和模筑混凝土。施工采用一掘一砌,整体移动式液压伸缩金属模板砌壁。具体支护措施见表1。

表1 竖井支护方案Tab.1 Shaft support scheme

3 数值三维建模

3.1 参数选取

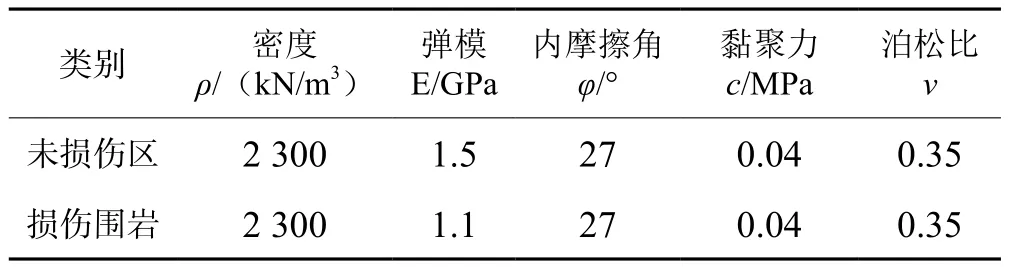

根据现场地勘资料,围岩参数取值见表2。

表2 围岩参数取值Tab.2 Parameter value of surrounding rock

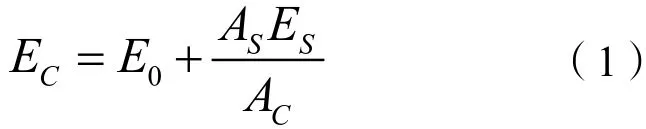

对于支护结构,采用等效方法计算钢拱架和钢筋网的支护作用,即将钢拱架和钢筋网的弹性模量折算给混凝土,计算方法如式(1)所示:

式中:EC为折算后混凝土弹性模量,GPa;E0为原混凝土弹性模量,GPa;AS为钢拱架截面积,mm2;ES为钢材弹模,GPa;AC为混凝土面积,mm2。

3.2 模型建立

为了保证计算精度并降低计算量,本次计算采用1/4对称模型,同时为了降低边界效应,计算模型高336 m,长和宽均为100 m。根据轴对称模型的特点,对对称面施加法向的位移进行约束,即只允许对称面上的节点产生切向位移,而不能产生法向位移。在模型底部采用位移约束,限定竖向位移,侧向采用应力边界,顶部采用自由边界。本次计算模型划分单元141 120个,节点152 945个。计算采用伯格斯蠕变模型,因本次数值模型主要研究支护与围岩的作用关系,所以只取单个竖井进行研究。

模拟采用复合式衬砌加短段掘砌混合施工作业,短段掘砌混合作业施工方法是在短段单行作业基础上发展出来的一种快速、安全的施工方法,该方法的主要工序为钻孔、爆破、第一次出渣、衬砌施工、出渣、清底。模拟一次掘进4 m,考虑了爆破对围岩的损伤作用(降低损伤区围岩参数),分析了衬砌厚度及强度、锚杆长度、钢拱架选型等对支护结构稳定性的影响。模拟中,锚杆支护采用(cable)单元进行模拟,初支采用壳(shell)单元进行模拟,模筑砼(二衬)采用实体单元模拟,具体模型图如4所示。

图4 模型示意图Fig.4 Model diagram

4 结果分析

4.1 围岩应力及位移

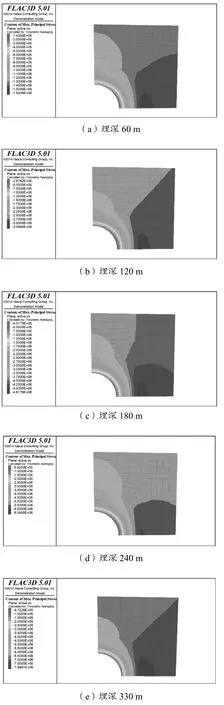

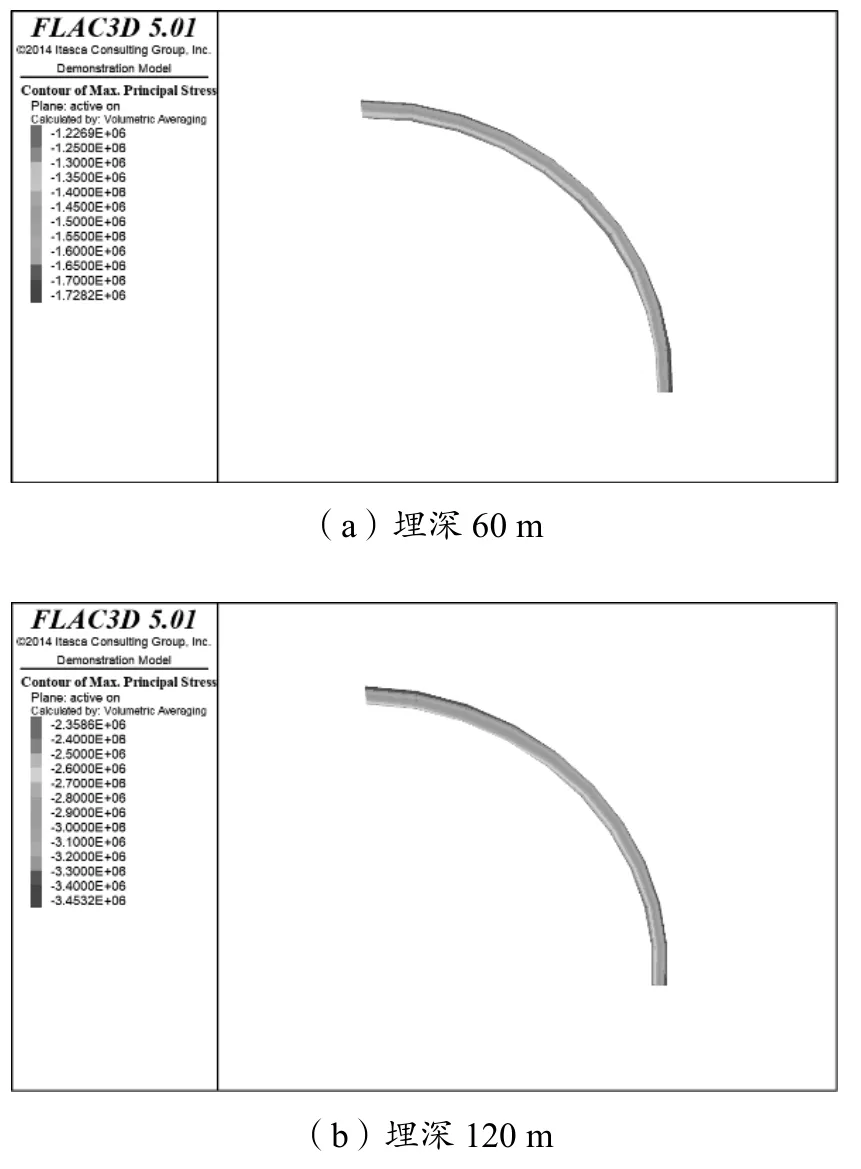

不同埋深下围岩主应力图如图5所示。由图5知,随着深度的增加,竖井衬砌背后围岩压力逐渐增加,在竖井上部围岩压力小于3 MPa,竖井中部围岩压力在4~6 MPa间,竖井深部最大围岩压力达到7~8 MPa。受开挖爆破影响,在靠近衬砌范围内围岩内力较小,围岩形成一定的损伤区,破碎区围岩应力发生重分布,初期应力释放有利于减小衬砌受力,但应及时支护,以形成有效承载结构,保证施工安全。总体而言,满足设计安全要求。

图5 不同埋深围岩主应力云图Fig.5 Main stress nephogram of surrounding rocks with different buried depths

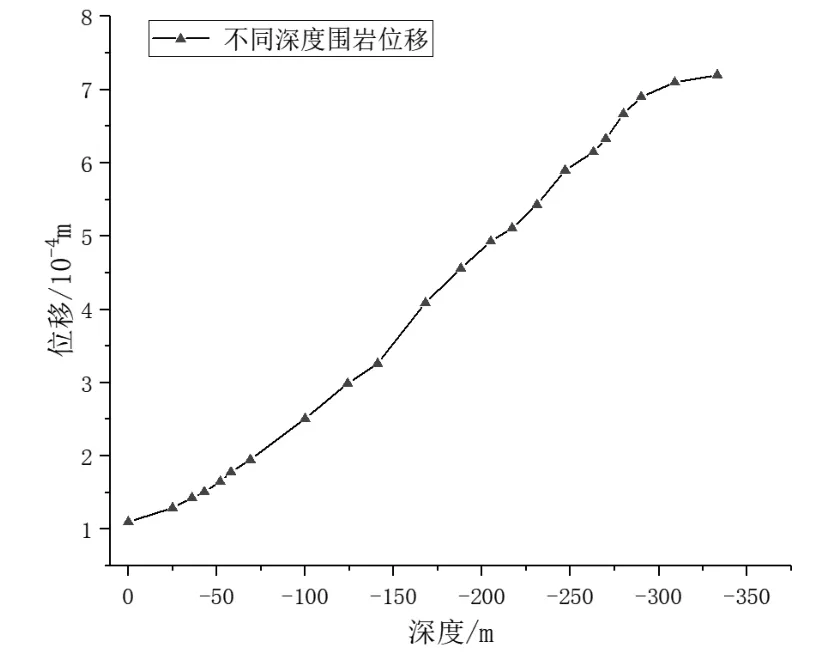

图6为竖井开挖后不同埋深处的围岩位移量图,由图6所示,竖井开挖引起的位移随深度增加逐渐增大,位移量随埋深近似呈线性增加,其中井底围岩位移量最大,为0.72 mm,满足开挖稳定性要求。

图6 不同埋深下围岩变形量Fig.6 Deformation of surrounding rock under different burial depths

4.2 初支受力分析

不同埋深下初支最大主应力云图如图7所示。由图7可见,竖井开挖深度超过120 m时,竖井初支最大主应力小于6 MPa;当初支埋深位于240~330 m之间时,竖井初支最大主应力在6~9 MPa范围内,最大主应力约为8.96 MPa,初支结构安全可靠。总体上,竖井初支最大主应力随竖井开挖深度增加而逐渐增大。

图7 不同埋深下初支最大主应力图Fig.7 Maximum principal stress diagram of initial support under different burial depths

4.3 二衬受力分析

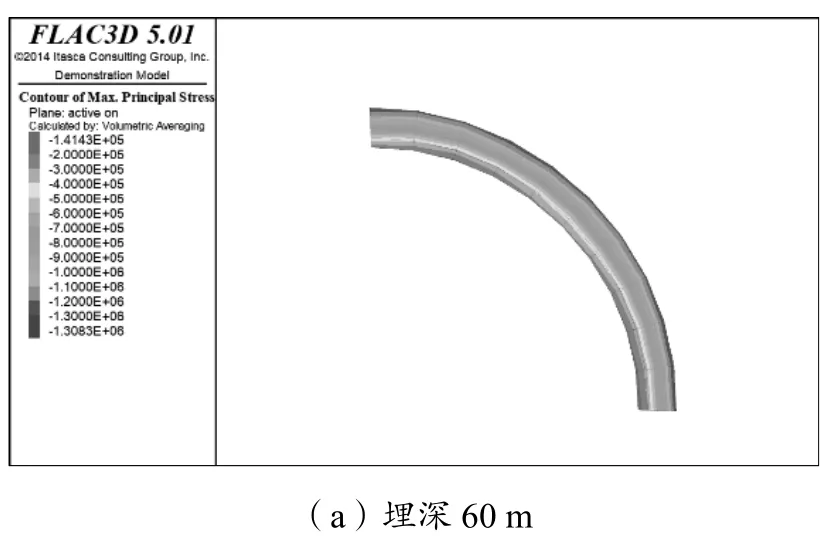

不同埋深下二衬最大主应力云图如图8所示。由图8可见,开挖支护后,二衬最大主应力随隧道埋深逐渐增大,二衬最大主应力在井底附近,最大值为6.94 MPa;且受水平构造应力影响,在Y方向衬砌结构受力较大,但总体而言,二衬内力整体较小,不超过7 MPa,满足设计要求。

图8 不同埋深下二衬最大主应力图Fig.8 Maximum principal stress diagram of the second lining under different burial depths

5 结语

(1)围岩最大主应力随竖井开挖深度逐渐增加,围岩最大主应力位于竖井井底附近,大小约为7.89 MPa;受竖井爆破开挖影响,竖井周围形成松动圈,圈内围岩应力重分布,围岩主应力较小,但需及时支护,以形成有效承载结构,保证施工安全。

(2)竖井开挖稳定后,围岩位移随竖井开挖深度呈近线性增长关系,井底围岩位移量最大,为0.72 mm,能够满足开挖稳定性要求。

(3)竖井支护结构受力随着竖井开挖深度加深逐渐增大,竖井底部支护结构受力最大,初支最大主应力为8.96 MPa,二衬最大主应力为6.94 Mpa,均满足设计要求。

——以淮南矿区为例