套孔应力解除法在大峡谷隧道出口端的应用

叶少波

(四川公路桥梁建设集团有限公司,四川 成都 610093)

0 引言

在深埋硬岩隧道中施工常常面临着岩爆的问题[1-4]。岩爆指的是在高地应力环境下,积聚过多弹性应变能的硬脆岩石在受到扰动后其弹性应变能突然释放的过程,在工程上常常表现为洞顶岩块掉落、掌子面岩块弹射等动力失稳现象。相关研究已表明,岩爆的发生主要受控于隧址区岩性和地应力[5-6]。工程上常常通过现场地应力测量的方式来确定隧道是否处于高地应力环境,是否具备岩爆发生条件,从而确定合理安全的快速施工方式。

本文依托大峡谷隧道工程,采用钻孔套芯应力解除法对隧道出口端进行地应力测量,研究分析隧道出口端初始地应力的分布规律,进而指导大峡谷隧道出口端快速安全施工。

1 工程概况

大峡谷隧道出口端位于四川省雅安市汉源县乌斯河镇,隧道全长12.146 km,埋深高达1 944 m,属于典型的深埋特长隧道。整条线路穿越的岩性以层状白云岩为主,岩性单一、岩质硬脆,围岩等级为III级。通过大量文献调研,岩性单一、岩质硬脆的围岩在高地应力环境下会由于积累过高的弹性应变能而极易发生岩爆[4,6-7]。进而急需对大峡谷隧道出口端展开地应力测量,研究分析地应力分布规律,严防隧道岩爆事故,保证工程安全快速进行。

2 测试方法及原理

2.1 测试方法及仪器

工程上用于原岩地应力测量的方法有直接法和间接法,使用最多的是应力解除法和水压致裂法[8-9]。而以应力解除法为基本原理的空心包体应变计由于可以在一个钻孔中一次性测得原岩全部六个应力分量而广泛应用于矿山、隧道等工程[10]。借鉴以往工程经验,同样采取空心包体应变计进行隧道出口端地应力测量,选用KX-2021型地应力计,如下图1所示。

图1 KX-2021型空心包体地应力计Fig.1 KX-2021 hollow inclusion geostress meter

包体工作长L=180 mm,外径D=36 mm,于中部位置布置着间距120°的A、B、C三组应变花,每组含4个应变片,两两之间间隔45°,如下图2所示。

图2 应变花布图Fig.2 Strain pattern

2.2 测试原理

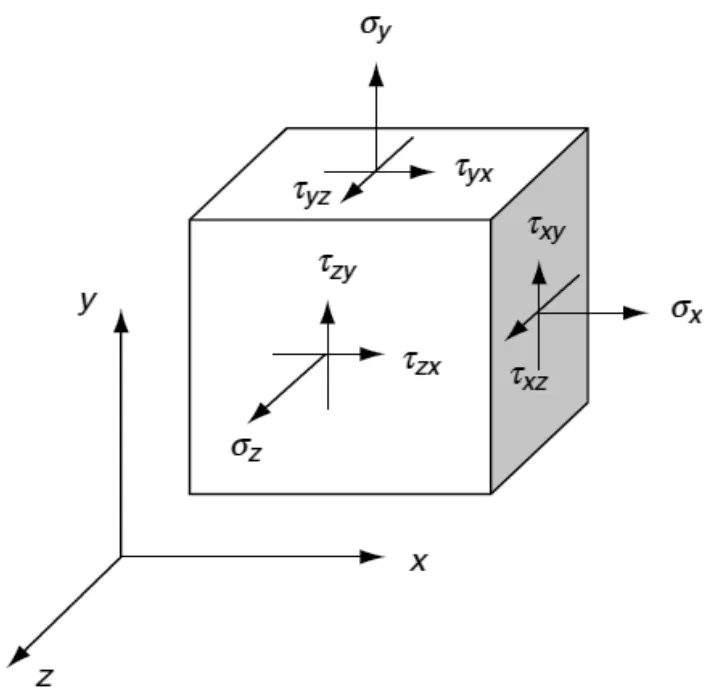

空心包体地应力计是通过测试钻孔内原岩应变并通过岩石的本构关系间接计算出钻孔坐标系(xyz)下原岩6个应力分量,再通过坐标转换得到大地坐标系(XYZ)下的6个应力分量,从而得出主应力 σ1、σ2、σ3的大小和方向。

原岩某一点处存在如下图3所示相互制衡的六个原岩应力分量 σx、σy、σz、τxy、τyz、τzx,这 6 个分量表征了该点处的应力状态。由于地壳构造运动导致原岩中的构造应力极其复杂,一般很难通过理论分析得出其实际大小。但可以通过扰动原岩,使其从原有平衡过渡到新的平衡状态,同时再借助空心包体地应力计记录整个再平衡的过程,得到原岩产生的应变,最后通过计算间接获得原岩应力。

图3 原岩中某点的应力状态Fig.3 Stress state of a point in original rock

原岩应力可通过下式[11]计算:

式中:εθ、εz、γθz分别为周向应变、轴向应变、剪切应变;ε±45为与钻孔轴成45°方向的应变。

2.3 岩石弹性模量和泊松比的测定

将取出的岩芯放入率定仪,再施加不同大小围岩围压并读取应变值,通过数据拟合可得出应力应变近似为线性关系,可用式ε=A+Bp表达,同时根据拟合的直线可求出A、B。其中弹性模量E和泊松比ν可用下式计算:

式中:r为岩芯内孔半径;R为岩芯外径;P0为围压;K1为由实验确定的系数;εθ为周向应变;εz为轴向应变。

3 测试方案

3.1 测点选择

为防止爆破开挖对钻孔的不利影响,钻孔位置须远离掘进掌子面;为了得到更精确的原岩应力,测孔深不应小于1.5D(D为洞径);同时为了排水出渣,测孔须有一定的仰角,测孔布设如图4所示。具体参数见表1。

图4 测孔位置布设Fig.4 Measuring hole position layout

表1 地应力测试钻孔位置Tab.1 Borehole position of in-situ stress test

3.2 现场测试步骤

现场测量步骤简化图如图5所示。

图5 测试步骤Fig.5 Test steps

(1)打设大孔

在测点位置采用TAZYE-370P-D7H型履带式液压浅孔钻机打设深18.38 m、直径Ø=130 mm的大孔,现场取芯良好,在孔底附近存在岩芯饼化现象,如图6所示。

图6 岩芯饼化现象Fig.6 Core cake phenomenon

(2)打设小孔

首先将孔底磨平,再用Ø=36 mm的小钻头打设直径Ø=36 mm、深0.31 m的同心小孔。

(3)安装空心包体应力计

首先精确计算孔深,拼接好对应长度的导向杆,同时混合A、B胶并搅拌5 min做好黏结剂;绑定好应力计后向里面灌入黏结剂;最后将应力计推送到预定位置。

(4)套孔取芯

待安装仪器30 h左右后,可进行套孔取芯。取芯之前先接好应变计连线,再进行调零,最后方可进行应力解除。套孔过程中需要同步监测,每进尺1 cm读一次数,直到读数稳定后取出岩芯,如图7所示。

图7 套孔取芯Fig.7 Sleeve coring

套孔取芯过程中,传感器记录的测试数据见表2。

表2 钻孔方位角及转角Tab.2 Borehole azimuth and rotation angle

3.3 现场测试结果

岩石是一种弹塑性材料,在受力后会产生相应的弹塑性变形,当岩石受力未超过其弹性极限时仅发生弹性变形,此变形将在卸压后复原。钻孔套芯后(对应着卸压)岩芯将恢复变形,由于应变片与岩芯很好地黏结在了一起,继而应变计会产生同步变形。

在钻孔的过程中,岩芯的受力逐渐解除,包体应力计记录的12个应变值不断波动,直到钻孔全部覆盖空心包体应变计后,数据波动速率才缓慢降下,最终稳定,最终数值如表3所示。通过表3可以看出,在B组应变片存在最大应变,其值高达3 019×10-6,可初步判定测点处地应力偏大。

表3 最终稳定应变值(单位:10-6)Tab.3 Final stable strain value(unit:10-6)

4 数据后处理

4.1 室内试验

将获得的岩芯加工成标准试件,如图8所示,通过单轴压缩等室内试验得到岩芯的物理力学参数,如表4所示。

表4 最终稳定应变值(单位:10-6)Tab.4 Final stable strain value(unit:10-6)

4.2 地应力计算结果

将测出的弹性模量、泊松比等岩石材料参数与现场空心包体应变计测出的应变值、传感器测出的A片转角等导入后处理计算软件中,可计算得到测点处地应力大小和方向。具体结果见表5、表6。

表5 测点应力分量表Tab.5 Measuring point stress component table

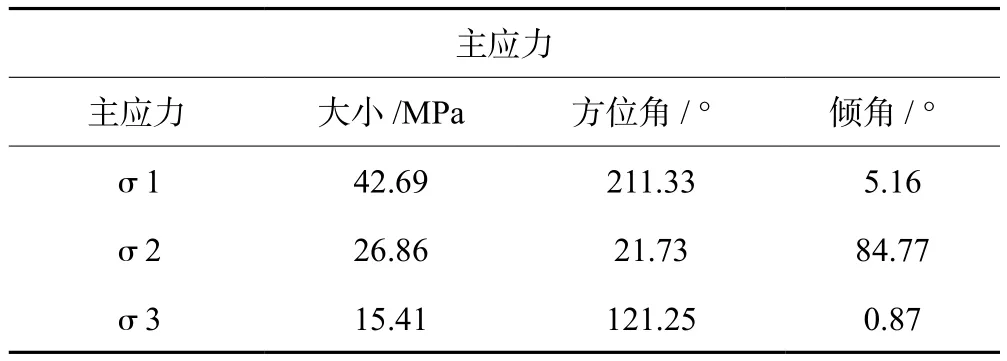

表6 测点主应力计算表Tab.6 Calculation table of measuring point principal stress

由表5、6可知,所测最大主应力 σ1=42.69 MPa,与隧道轴线方向的倾角为 5.16°,近似为水平主应力,同时可根据方位角的计算得出最大主应力方向与隧道轴线方向夹角为 68.33°;中间主应力σ2=26.86 MPa,与隧道轴线方向夹角为 84.77°,近似为竖向主应力;最小主应力 σ3=15.41MPa,与水平方向夹角为 0.87°,为水平应力。

由表6还可看出,最大水平主应力远大于竖向主应力,两者的关系为σ1≈1.59σ2,说明大峡谷隧道地应力场以水平构造应力场为主导;同时最大水平主应力也远大于最小水平主应力,两者的关系为σ1≈2.77σ3。

4.3 地应力水平评价

参考《工程岩体分级标准》(GB50218—2014),可用下式对大峡谷隧道出口端K83+900处地应力水平进行评价。

式中,Q为原岩所处应力环境的评价指标,当Q〈 4时,为极高应力状态,当Q=4~7时,为高应力状态;Rc为岩石抗压强度,MPa;σmax为最大地应力,MPa;

岩石抗压强度Rc和隧道洞身最大地应力σmax可参考表4取值,由公式可以得出Q=4.3,其值在4~7之间,表明隧道在出口端地应力环境属于高应力状态,隧道在开挖掘进过程中遇到岩爆的概率较高,施工时需要预防块体弹出。

5 结语

根据大峡谷隧道出口端右洞K83+900处地应力测量结果可知隧道出口端地应力场以构造应力场为主,其围岩应力环境为高应力状态,有可能发生强烈岩爆,为确保施工安全快速进行,建议综合采用超前地质探测、预加固和预支护等措施,降低隧道施工风险。

同时建议优化施工方案,采用短进尺、弱爆破的施工方式以减少对围岩的扰动,还可以在掌子面打设泄压孔,加快开挖面为岩应力释放。

——以淮南矿区为例