大型桥梁沉井不排水下沉取土设备研究与实践

徐 杰,刘修成,2,3,管政霖,2,3

(1.中交第二航务工程局有限公司,湖北 武汉 430040; 2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

0 引言

沉井基础因具有埋置深度大、整体刚度强、稳定性高、可承受较大荷载等特点,从20世纪90年代开始,在我国被广泛应用于大跨径桥梁主墩和锚碇基础。随着桥梁大型化的发展,沉井结构尺寸突破百米级,如五峰山长江特大桥北锚碇沉井长100.7m、宽72.1m、高51m,常泰长江大桥沉井长95.4m、宽58.2m、高72m,结构尺寸增大对沉井施工风险控制提出更高要求。目前国内已积累较丰富的沉井施工经验,但仍然无法精确做到可控、可视、可测下沉施工,尤其是不排水下沉施工,除沉井施工技术难度大、控制复杂外,取土专用设备落后,未能匹配施工控制要求,创新迭代慢也是制约沉井安全可控下沉的重要因素。本文结合沉井施工日益严格的控制要求,分析常用沉井取土设备存在的不足,对取土专用设备开展探索研究,并依托在建项目应用,阐述研究思路、总结应用成效、展望未来趋势。

1 不排水下沉取土专用设备存在的问题

1.1 需求分析

1)地质复杂 对砂性土、砂夹卵石、黏质砂土等流动性相对较好的土层,沉井取土效率和效果较理想,如泰州大桥中塔沉井主要地层为粉砂、细砂、中砂、粗砂[1]。施工中常遇到硬塑黏性土、胶结砂层及卵砾石层等硬质土层,取土效率低、下沉缓慢,如瓯江北口大桥南锚沉井、杨泗港大桥主塔沉井[2]、常泰长江大桥主塔沉井等。

2)施工效率需求提升 随着沉井大型化,取土方量增大,而取土速度没有提升,施工周期变长,尤其是硬质土层中,空气吸泥设备效率极低、甚至无法施工,沉井施工工期不可控,从而导致桥梁整体工期不可控。

3)精细化施工要求 从沉井质量控制、姿态控制、安全控制角度出发,要求沉井取土做到可控、可视、可测:①可控 根据设计和姿态控制要求,准确控制每次取土量和井底泥面成型质量;②可视 能实时掌握泥面情况;③可测 能高效精准测量井底泥面标高。

1.2 取土专用设备存在的问题

传统取土设备大多采用空气吸泥机,辅以抓斗等设备,空气吸泥机设备组成简单、操作方便、经济性好,对流动性较好的砂层取土效果较好,是沉井不排水下沉最常用的取土设备。但随着现阶段地质条件越来越复杂,施工控制要求越来越高,传统空气吸泥设备逐渐满足不了要求。

1)硬质土层取土效率低下 硬塑性黏土、胶结硬层单凭气举难以扰动土体,导致出浆浓度不高、吸泥效率低,多数情况下无法实现吸泥作业。若采用抓斗辅助作业,为减小取土作业盲区,通常选用小容量抓斗,由于井孔较深,工作循环时间长,整体取土效率较低。

2)智能化程度低 传统空气吸泥设备包括龙门式起重机、吸泥管和空压机,龙门式起重机操作、吸泥管更换等作业依赖人工操作,作业人员需求较大、易受主观因素影响,导致取土效率偏低、泥面成型质量不高。

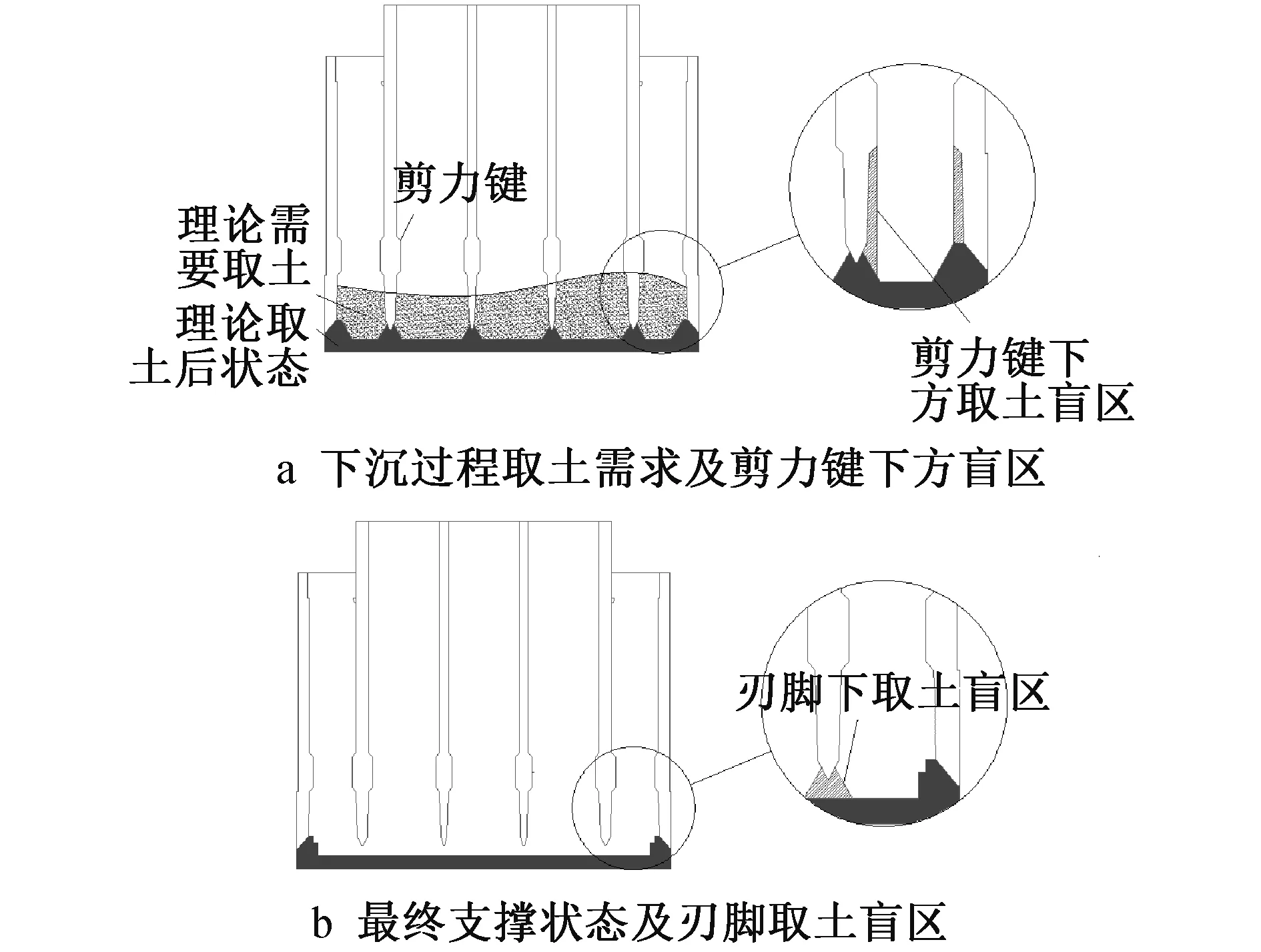

3)盲区取土无法完全覆盖 空气吸泥机为垂直取土,无法覆盖剪力键、刃脚等盲区土体,传统施工一般通过超挖形成锅底,使沉井刃脚切土下沉,但该方式如果控制不准确,易改变沉井姿态,甚至发生较大倾斜造成安全质量事故。现阶段,已明确要求不允许超挖,而通过取土覆盖刃脚盲区,实现可控下沉,如常泰大桥沉井施工,如图1所示。

图1 刃脚盲区取土要求

4)设备可靠性不足 沉井尺寸加大,埋深增加,设备需要在>80m的水深下作业,传统设备可靠性差、故障率高,严重影响作业效率。

5)沉井无法实现入岩 因地层原因和承载力需要,尤其是地层起伏较大的区域,如五峰山大桥锚碇沉井,设计时要求沉井部分入岩;瓯江北口大桥南锚沉井因承载力需要,设计底标高需在卵石层以下。但因缺乏相应设备,无法实现入岩或卵石层。瓯江北口大桥南锚沉井未达到设计标高,提前终沉后采取刃脚底部加固手段提升承载力。

2 取土专用设备研究与应用

结合五峰山大桥北锚碇沉井、瓯江北口大桥南锚沉井和常泰长江大桥主塔沉井等典型工程项目,总结沉井取土专用设备相关研究、试制和应用情况。

2.1 绞刀取土设备

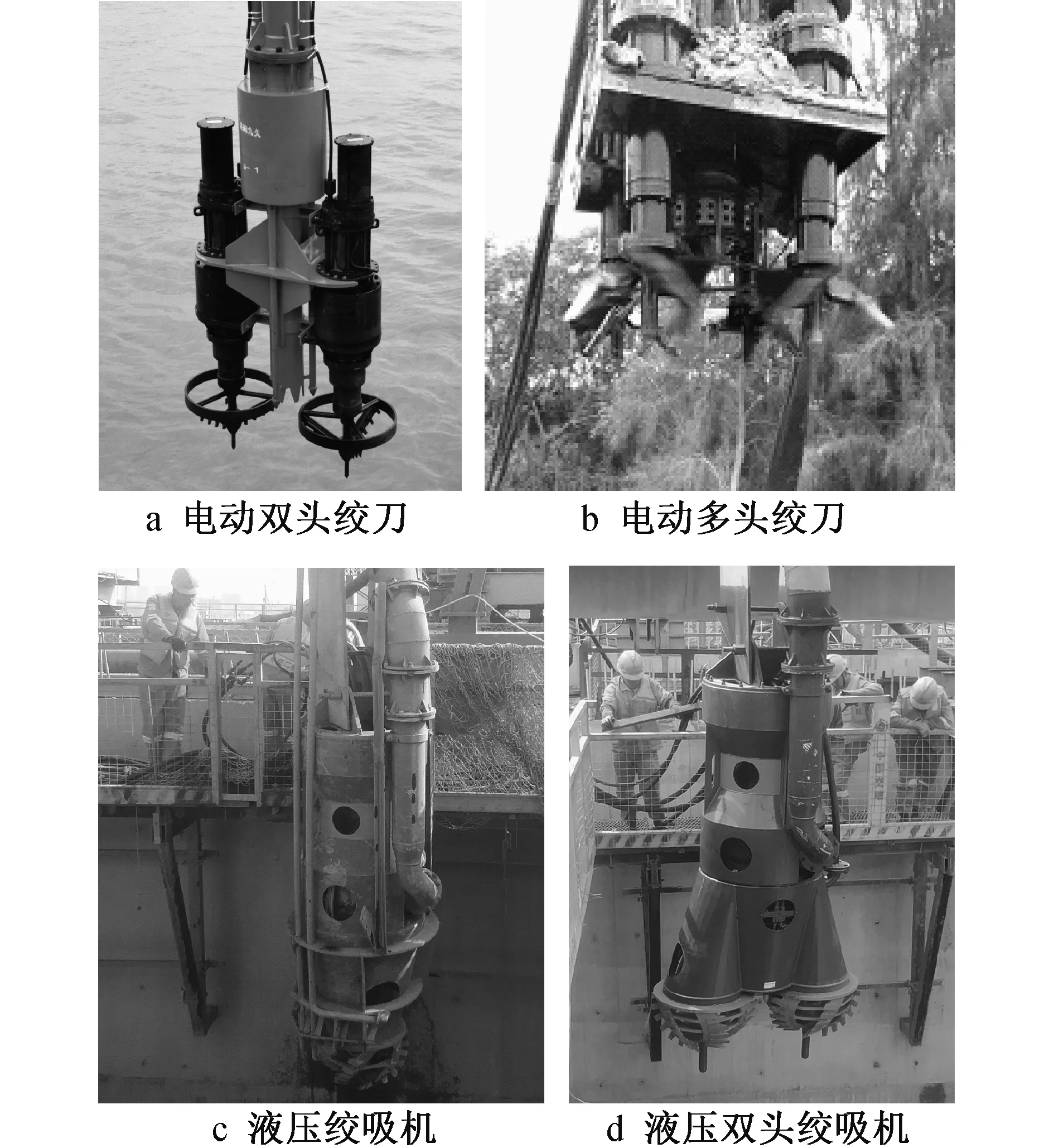

传统空气吸泥机是在无法扰动土体、出浆浓度低、取土效率不高的情况下,由疏浚领域引入的设备。而绞刀取土设备基于淤泥质黏土、软塑性黏土等地层,通过在吸泥管底部集成旋转绞刀切割破碎硬质土体,再排出土体。根据刀头驱动方式分为水下电机驱动和液压马达驱动;根据排泥方式分为泵吸和空气吸泥(泵吸是指设备集成水下潜水泵实现排泥,空气吸泥利用原有空气吸泥机实现);根据刀头数量分为单刀头、双刀头和四刀头,如图2所示。

图2 不同类型绞刀设备

该设备能提高吸泥效率,刀头扰动土体后排泥浓度更高,若采取泵吸,因不受水深和供气量限制,排泥流量大大增加。在五峰山大桥、北口大桥第2次下沉中取得较好效果,但仍存在如下问题。

1)硬塑黏土、胶结硬层等坚硬地层因刀头尺寸小、驱动扭矩不足,设备自重不够又无法施加钻压,刀头破土效果显著降低。如北口大桥南锚沉井第3次取土下沉遇硬塑性黏土地层时,常泰长江大桥5号墩沉井第2,3次取土下沉遇胶结层时,绞刀取土设备施工效率极低而无法继续使用。

2)设备可靠性差,经济性有待提升。因在水下施工,水下驱动部分的防水要求高,尤其是到达30m以下水深后。如北口大桥第2次下沉时,设备故障率较高,需经常更换电机。如果采取防水等级高的水下电机或马达,设备成本将增加数倍。

3)旋转绞刀虽然可以增加土体扰动、提高吸泥效率,但若遇到铁丝、织袋、石块等杂物,绞刀易卡死导致电机过载,且易堵塞吸泥口,需要停机清理。

因此,绞刀取土设备在某些特定地层下能替代空气吸泥机,大大提高取土效率,但地层适应性、设备可靠性、经济性限定了该设备的适用范围。

2.2 钻机取土设备

当下沉需穿越以塑性黏土为主的地层时,空气吸泥效率极为低下、绞刀设备适用性不足,若采取重型抓斗施工,设备配置与效率无法满足要求。在北口大桥第3次下沉前,进行一系列抓斗和绞刀设备试验,效果均不理想,最终选取在沉井顶面搭设平台布置钻机的方案。

钻机布置有旋挖钻机和回旋钻机方案。旋挖钻机取的是纯土层,而不是泥水混合物,因此取土效率较高,但需在沉井顶面布置皮带设备二次转运土层,且设备需回转作业,较易发生干涉,作业高度大,安全风险大,尤其是沉井发生倾斜后不易控制安全风险,因此,瓯江北口大桥南锚沉井在第3次取土下沉时,最终选取回旋钻机方案。沉井共30个隔仓,布置22台回旋钻机,回旋钻机底部设置台车实现纵横移动,通过不断优化刀头尺寸和类型,使钻机取土效率最大化。最终该方案在硬塑黏土层用时39d下沉5.12m,日均下沉量13.13cm,将该地质下的沉井下沉工效提高约1倍[3]。

回旋钻机施工方案虽成功应用,但存在如下局限性:①相比传统方案,该方案投入大,但仍无法覆盖刃脚底部盲区取土;相比钻孔施工,沉井井孔大,没有形成封闭空间,泥水混合物浓度比钻孔低、能耗大,整个方案投入产出比较小;②由于钻杆安拆较频繁,钻机转点和转舱占总作业时间20%以上,是制约钻机取土效率的主要因素;③施工过程对沉井姿态控制严格,如北口大桥第3次下沉时发生突沉,平面姿态倾斜较大,钻机无法继续施工,部分钻杆损坏需要维修。

2.3 智能化空气吸泥取土设备

当沉井穿越以砂层为主的地层时,传统空气吸泥设备能可靠工作,但需要人工判断进行操作、控制取土量,每个井孔吸泥结束后,需靠人工吊锤测量泥面情况,整个沉井工作面人员众多,但无法发挥设备最大工效,不能真正实现井孔内可控和高效率取土。

在常泰长江大桥5号墩沉井施工中,对传统空气吸泥取土设备进行智能化升级:①所有龙门式起重机实现集中和远程控制,龙门式起重机与空气吸泥机挂接后,按照系统给定的轨迹及吸泥时长指令,直接完成单个井孔取土操作,无须人工干预;②单个井孔吸泥完成后,通过设置在吸泥管底部的单点测深仪,按照规定自动测量泥面标高并进行反馈,或通过吊重传感器判定触底,再通过触底时钢丝绳长度进行反算;③所有的主排泥管与空气吸泥机排泥管间设置控制阀门;④根据设置的辅助决策系统及反馈的泥面情况,辅助决策确定各井孔取土顺序和取土量,通过设备调度管理系统调度设备日常和规划取土路径,发布指令后自动执行。

通过智能化升级,新增龙门式起重机智能控制、相关传感器、集控系统和施工管理系统,大大提高施工效率,取土效率提高50%以上,而人工减少60%,在地层适用范围内,经济效益和管理效益明显,在常泰大桥取土下沉中取得良好效果。施工现场如图3所示。

图3 施工现场

2.4 气水混合冲射辅助取土设备

遇到坚硬地层时,空气吸泥设备、绞刀设备无法有效破除,但硬层仅间断存在、不连续,无需采取钻机大面积、大厚度破除取土;或在沉井十字交叉节点处,空气吸泥设备无法覆盖,需冲散底部土层。上述情形需要一种能方便操作的设备,快速将局部硬层或普通设备无法覆盖的区域土层冲散后,再由空气吸泥设备取走被破坏的土体。

水下土体切割一般采取机械方式或水力方式,机械方式设备配置和操作复杂,可尝试水力方式。通过研究疏浚船原理、高压旋喷设备原理,结合现场情况,研究出气水混合冲射辅助取土设备。该设备由供气供水管路采用双层套管形式,外层为DN125供气管,内层为DN100供水管,通过高压水射流、辅以压缩空气切割土体[4]。气推水能软化扰动土体,有如下模式:①类似疏浚耙吸船,采用大流量低压,流量大,但需要的靶距很小,将喷头插入土体更佳;②类似高压旋喷设备,采用超高压小流量,切割力更强,但喷头直径很小,射入土体后影响面积有限。该方案需准备能力很强的泵,通过控制喷头出口直径确定流量和压力,通过现场试验分析,最终确认大流量低压模式影响区域更大。如果采取超高压射流,针对硬塑性黏土,水压140MPa、流量26L/min的条件下淹没式射流有效靶距仅50cm,且单喷嘴范围内冲射有效破坏截面积仅70~80cm2。气水混合冲射设备在北口大桥南锚沉井试制、常泰大桥5号墩沉井现场正式应用,流量150m3/h,水压2.0~2.5MPa,气压0.5MPa(气压随水深变化,底部环境水压0.1MPa),单点处理时间2~3min,可有效破除沉井隔墙下部土体。

2.5 盲区取土设备

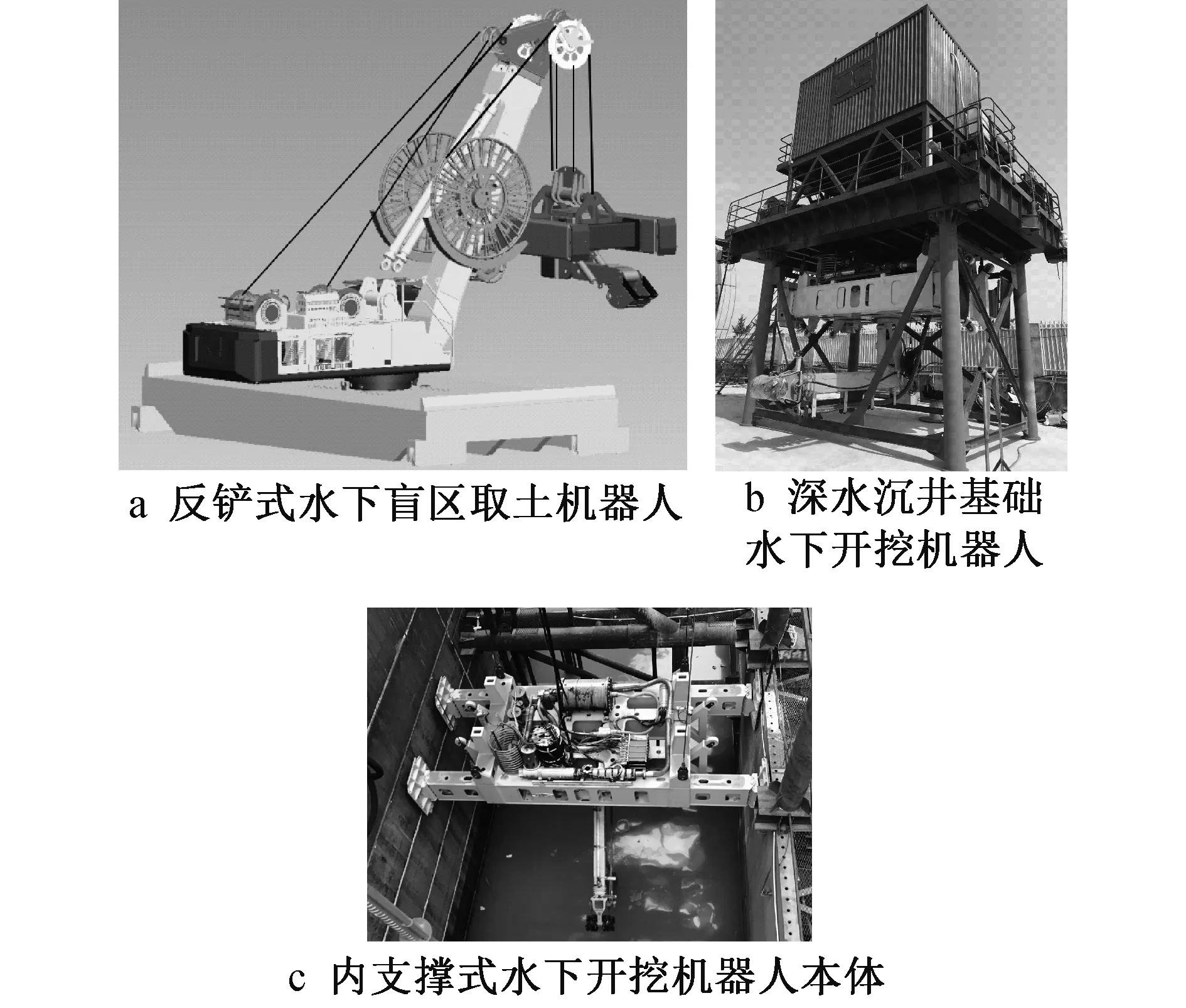

因沉井剪力键及刃脚底部盲区取土需要,上述传统设备取土范围均无法覆盖,亟需能方便盲区快速取土的设备,实现精准取土控制,才能真正实现沉井可控下沉。如采用水下履带机器人,暂不考虑该设备可行性和可靠性,因井底泥面高低不平、水下浑浊无法可视,机器人水下定位及破土机构精准导引困难。通过研究比选,最终采用内支撑配合机械臂方案。该设备由上部移动平台和水下机器人本体组成,上部平台将水下机器人下放至水下工作区域后,水下机器人支撑于内井壁完成驻位,通过机械臂伸缩、回转、俯仰破除盲区土体。通过搭载空间位置与姿态远程可视化监控系统,可精确掌握机器人空间位置。该设备水下部分可采取液压绞吸一次性实现破土和排土,也可采取绞吸或抓斗破土,由空气吸泥设备排土,设备功能简单、造价较低。上部平台可采取双轮铣槽机主机液压绞吸一体化设备,主机部分还可兼容双轮铣槽机功能,也可采取龙门式起重机模式作为专用设备使用,根据不同功能组合成为不同设备,如图4所示。

图4 刃脚取土设备不同方案

常泰大桥通过多种方案比选,根据土层分布情况,认为现阶段设备的主要功能为刃脚破土后沉井端承力降低引发下沉,破除土体可通过空气吸泥设备取土,该方案经济性较好。

虽然该方案理论上能解决盲区及刃脚取土问题,但在常泰大桥还是首次研究应用,设备可靠性还需进一步验证,尤其是水下密封性、精度控制等。同时该设备昂贵,沉井隔仓较多,同时投入多台经济性较差,现阶段还不能作为主要取土设备,仅作为刃脚取土辅助下沉设备。

2.6 刃脚破岩设备

当沉井设计需要入岩时,采取水下爆破的方式不能精准控制开挖量,一旦控制出现问题给沉井主体结构和安全性带来较大风险。德国海瑞克研发的竖井掘进机适用于直径4.5~18m的竖井下沉施工,参照设计理论可解决大型沉井刃脚破岩问题(见图5)。目前所有已施工桥梁大型沉井并未入岩、或最初设计要求入岩后提前终沉也能满足承载力要求,因此该设备研制需求还不足。

图5 竖井掘进机

3 结语

大跨径桥梁沉井基础施工经过10余年积累,施工工艺和控制技术逐步完善,但专用设备适用性和施工效率一直是制约沉井施工工效的主要因素之一。本文结合已建和在建大跨径桥梁沉井,以解决不同地层需求、提高工作效率、提高智能化程度为目标,对配套施工的专用设备和辅助设施开展研究,并在项目上成功应用,尤其是传统空气吸泥取土设备的智能化升级、气水混合冲射辅助取土设备的研制应用,对常规沉井适用地层的下沉施工起到较好效果,绞刀设备和钻机施工为特殊硬层下施工提供解决思路。同时,随着施工要求不断提高,要真正实现沉井可控、可视、可测下沉,沉井专用取土设备还存在一些问题,需进一步优化完善,如设备可靠性和通用性需进一步提升,盲区取土设备及刃脚破岩设备的使用效果及经济性仍需完善。