环氧树脂固化放射性废树脂的配方初探

孙茂生,张 瑞,严沧生

(中国核电工程有限公司,北京 100840)

1 试验材料和设备

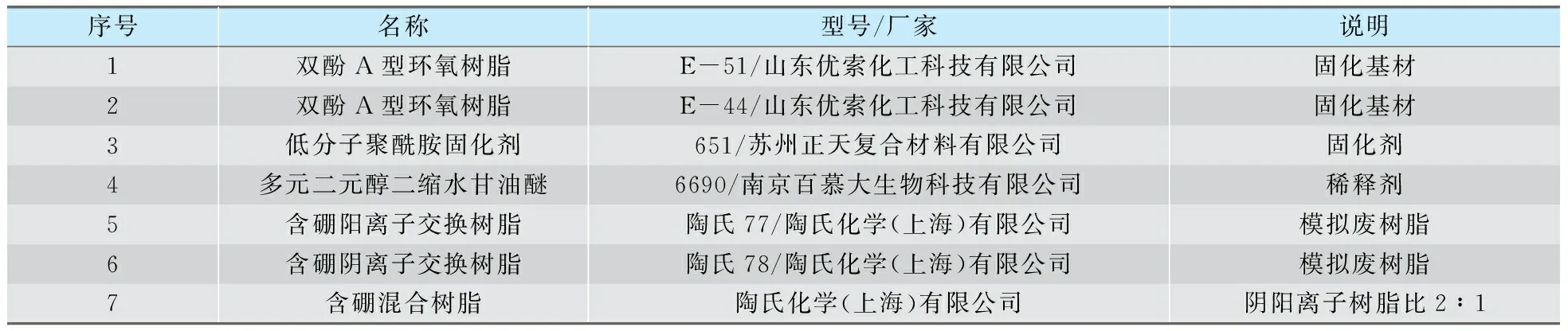

通过市场调研,选取流动性、粘性都较好,常温下为液态,且销量较广的双酚A型E-51和E-44环氧树脂作为本研究的固化基材;选取挥发性低、毒性和对皮肤刺激性小的常温低分子聚酰胺类651型作为固化剂。

本研究所用的试验材料和设备分别列于表1和表2。

表1 试验材料Tab.1 Experimental materials

表2 试验设备Tab.2 Experimental equipment

2 环氧树脂固化试验

2.1 试验步骤

1)对模拟放射性废树脂进行准备。沥干废树脂:通过负压抽吸的方式,将废树脂中的游离水去除掉,达到含水率1%以下,然后放入塑料袋中密封备用,防止返潮。烘干废树脂:采用烘箱对废树脂进行烘干处理,温度105°,烘干时间为2 h,去除废树脂的游离水和结构水,烘干后放入塑料袋中密封备用,防止返潮。

2)将环氧树脂、固化剂、添加剂、模拟放射性废树脂等按照初始配方的比例进行准确称量,备用。

3)备好搅拌容器后,将称量好的环氧树脂加入,然后将固化剂加入,搅拌2 min至其均匀,搅拌速度100 r/min;继续加入模拟放射性废树脂,搅拌5 min至其混合均匀。

4)加入添加剂,继续以原速度搅拌2 min。

5)搅拌结束,取样装入φ50 mm×50 mm标准模具中,在自然条件下静置固化,固化7天后,开展后续的性能测试。

(1)对照组右侧胫骨前肌和股外侧肌IEMG大于左侧,实验组右侧股内侧肌和股外侧肌IEMG大于左侧、左侧臀大肌IEMG大于右侧。这可能是由于对照组和实验组对虚步的掌握程度不同造成的。

6)按照国标GB 14569.2中的各项要求进行固化体性能测试:包括游离液体检测、抗压强度、抗冲击强度、抗浸出性、抗浸泡性、抗冻融性、抗γ辐照性、抗着火性。

7)根据固化现象和性能测试结果,调整固化配方,包括环氧树脂与固化剂用量、添加剂用量、废物包容率等参数,重复上述步骤,直至每项性能均满足要求。

2.2 初步探索

(1)阴树脂、阳树脂、混合树脂对比

分别采用含硼阴树脂、含硼阳树脂、混合树脂(阴树脂∶阳树脂为2∶1)进行试验,从样品固化角度分析,环氧树脂配方对三种树脂均能固化,初凝时间在3~4 h之间,且固化体表面无裂缝和游离液体的存在,7 d抗压强度测量值分别为14.7 MPa、14.6 MPa、14.6 MPa,已经满足GB 4569.2 中5.2节的要求,尚未发现阴树脂或阳树脂对环氧树脂固化体性能产生不凝、抗压强度不足等影响。

(2)沥干树脂与烘干树脂固化对比

经过试验发现,E-51+651配方体系对于沥干树脂初始没有固化效果,经过长达1个月以上才开始有凝固效果,但对烘干树脂的固化效果较好,凝固时间能够满足工程应用的需求。分析原因,两者之间唯一的区别在于沥干树脂内部具有结构水,水的存在导致E-51+651固化体系失效,或延长其固化时间。另一现象为,将固化较好的烘干树脂固化样品放入水中浸泡,两天后发现样品表面膨胀,并且较为剧烈,样品完全丧失力学性能。经过分析,主要原因是由于失去结构水的树脂重新吸水,体积膨胀,破坏了固化体的结构。因此,E-51+651配方体系不适合固化废树脂。

(3)E-44+651体系初探

在室温20°~30°的环境下,按E-44与651质量比例为2∶1,废树脂的质量包容率为50%,进行标准样品的制模。手动搅拌,发现流动度很差,搅动困难,难以满足工程现场对流动度的要求。因此对该体系进行改进如下:方案一,降低废树脂包容率,降至45%,流动度提升4%。方案二为添加稀释剂,稀释剂为乙醇或多元二元醇二缩水甘油醚,从而将流动度提升40%。

首先从这个体系本身材料分析,E-44流动度很差,尤其是在低温环境下,更是无法操作。方案一中废树脂包容率下降到45%,效果不显著,但不建议继续降低,因为包容率降低,造成最终的废物固化体体积增加,所以这并不是理想的方案。方案二中稀释剂对这个配方体系的稀释效果均有一定效果,可继续深入开展研究。

2.3 配方

根据水泥固化中废树脂质量包容率的研究结果,在环氧树脂固体中废树脂质量包容率仍设定为50%。

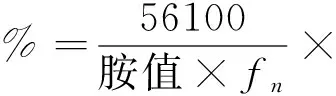

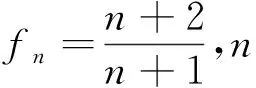

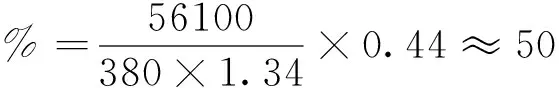

在环氧树脂配方体系中,环氧树脂的环氧基与低分子聚酰胺结构中的胺基进行加成反应,生产的叔胺基促成环氧基和羟基(—OH)的醚化反应。固化剂的添加量主要是由环氧树脂中的环氧值和羟基值决定,计算时,可用环氧值衡量环氧基,用胺值衡量胺基,由此针对低分子聚酰胺用量的理论计算公式为[3]:

即每100 g环氧树脂E-44需用50 g低分子聚酰胺651,经过试验探索,确定出环氧树脂固化废树脂的配方,列于表3。

表3 环氧树脂固化废树脂配方Tab.3 Formula of using epoxy resin to solidify waste resin

2.4 样品性能测试

采用上述配方,进行环氧树脂固化制样,经过7天的养护后,固化体试样的性能测试参照《低、中水平放射性废物固化体性能要求 塑料固化体》[4]的要求进行,具体结果列于表4。

从表4性能测试结果可以看出,环氧树脂固化体在均匀性与密实性、游离液体要求、7 d抗压强度、抗冲击性能、抗冻融性能、抗浸出性、耐辐照性、抗浸泡性、抗着火性等方面均能满足国标GB 14569.2—93要求,尤其是其抗浸出性能尤为突出。

表4 固化体试样的性能测试结果Tab.4 Performance test results of solidified samples

2.5 与水泥固化样品对比

通过对相同的废树脂分别进行环氧树脂固化和水泥固化(数据来自巴基斯坦K2/K3水泥固化配方研究结论),将固化体测试性能分别进行对比,由于抗冻融性、抗浸泡性等方面结果相似,表5中仅从包容率、抗压强度、抗冲击性、抗浸出性的方面进行对比。

表5 水泥固化与环氧树脂固化样品性能对比Tab.5 Comparison of properties between cement solidification and epoxy resin solidification

通过与水泥固化体的对比结果可以看出,环氧树脂固化样品的包容率要比水泥固化大一倍以上;在抗压强度方面,环氧树脂固化样品比水泥固化样品的抗压强度要低10%左右,但比标准指标的7 MPa要大的多;在抗冲击性能方面,环氧树脂固化样品表面看不到破损状况,而水泥固化样品边缘可看到有小的破碎缺口;在抗浸出性方面,通过对比60Co、137Cs、90Sr第42天的浸出率和42天的累积浸出分数,环氧树脂固化样品的抗浸出性能要比水泥固化样品高至少一个数量级。通过对比发现,环氧树脂固化样品的综合性能要优于水泥固化样品。

2.6 结果分析

环氧树脂固化废树脂的机理是一种物理包裹。因为环氧树脂和废离子交换树脂都是有机物,根据相似相容原理,聚合物固化废树脂包容率比水泥固化废树脂包容率要大一倍以上。本研究中废树脂体积包容率控制在78.6%,也尝试过将体积包容率提高到80%以上,固化体样品都具有较好的综合性能,但随着包容率的增加,固化体样品的机械性能会降低。这是因为环氧树脂与固化剂混合后的密度要高于单体的密度,收缩通常发生在聚合作用上[5];通过外界压力作用会使环氧树脂固化体机械特性发生有害影响,从而导致环氧树脂与废树脂之间的黏性降低。

另外,由于环氧树脂和废离子交换树脂都属于有机材料,都具有可燃性。但前人的研究[6]表明环氧树脂的燃烧速率缓慢,而离子交换树脂燃烧较弱,可以自熄,并且含有氯、溴、磷、锑、硼和氮的化合物将阻碍或抑制燃烧,并且试验也证明环氧树脂固化体在离开火源10 s内会自熄、质量损失小于5%。因此本研究中未添加额外的阻燃剂,即可满足国家标准GB 14569.2—93中固化体抗着火性的要求。

3 结论

(1)环氧树脂E-44+651配方体系通过添加合适的稀释剂,流动性得到改善。测试结果显示,其废树脂固化样品在均匀性与密实性、游离液体要求、7 d抗压强度、抗冲击性能、抗冻融性能、抗浸出性、耐辐照性、抗浸泡性、抗着火性等方面均能满足国家标准GB 4569.2—93要求。

(2)通过对比环氧树脂固化和水泥固化,环氧树脂固化在包容率、抗冲击性、抗浸出性等方面比水泥固化更优,在抗压强度方面稍差。