冷喷涂陶瓷金属化沉积机理研究进展

秦加浩 ,方 凯 ,连信宇 ,王永刚 ,王 江 ,所新坤 ✉

1) 宁波大学冲击与安全工程教育部重点实验室,宁波 315211

2) 宁波大学机械工程与力学学院,宁波 315211

3) 上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444

1 冷喷涂技术研究进展

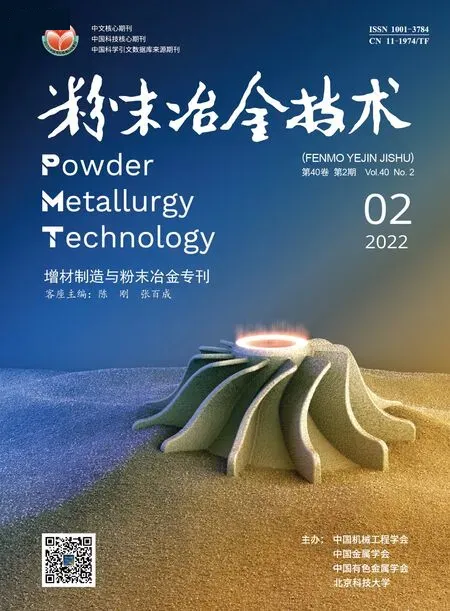

冷喷涂技术源自20 世纪80 年代苏联的风洞试验[1],其原理是高温高压气流通过拉瓦尔喷嘴加速,同时固态颗粒通过送粉气体进入加速气流中,固态颗粒被高速气流加速至超音速(300~1500 m/s)并撞击基体表面,通过剧烈的塑性变形产生绝热剪切失稳效应而形成涂层[2-4],原理如图1 所示。不同于传统的热喷涂技术,冷喷涂的最大特点是喷涂温度较低,对颗粒和基体的热影响小,能够制备亚稳态和热敏感材料。经过三十多年的发展,冷喷涂技术朝着材料多样化、技术复合化、应用高端化的方向发展。

图1 冷喷涂技术原理示意图[2]Fig.1 Schematic diagram of the cold spray system[2]

(1)材料多样化

冷喷涂系统主要分为高压和低压两种形式,高压冷喷涂可以提供更高的喷涂压力(1.5~5.0 MPa)和喷涂温度(最高1100 ℃),有更大的材料选择范围,喷涂气体使用氦气或氮气。低压冷喷涂使用的气体压力在0.8 MPa 以下,颗粒加速效果较差,材料选择范围也有所限制。

冷喷涂粉末类型涵盖金属、陶瓷、高分子及复合粉末。对金属粉末的冷喷涂研究是最早开始的,主要以铜、铝、钛、镁、锌、锡、钽、铁基、镍基、钛基、镁基、锌基合金等稳态材料为主[2],目前朝着非晶、准晶和高熵合金等亚稳态材料方向发展[5-13]。高分子粉末由于密度小,通常使用低压冷喷涂完成高分子材料沉积,冷喷涂使用的高分子材料主要有聚乙烯(PE)[14-15]、高密度聚乙烯(HDPE)[16-17]、超高分子量聚乙烯(UHMWPE)[15,18-21]、氟乙烯丙烯(FEP)[22]和聚酰胺12(PA12)[15,23]。冷喷陶瓷粉末在普通冷喷涂下难以实现有效沉积,大都通过真空冷喷涂实现,如羟基磷灰石、TiN、TiO2[24-26]等多以金属/陶瓷复合粉末的形式使用。金属/陶瓷复合粉末主要有Al-Al2O3[27-31]、Al-SiC[32-34]、Al-Diamond[35]、Ni-Al2O3[36]、Cu-Al2O3[37]、Ni-WC[38]和Co-WC[39-42]。同时,基体材料的多样化也进一步拓展了冷喷涂技术的应用,从金属-金属体系发展到高分子-金属、陶瓷-金属等多种体系[43]。

(2)技术复合化

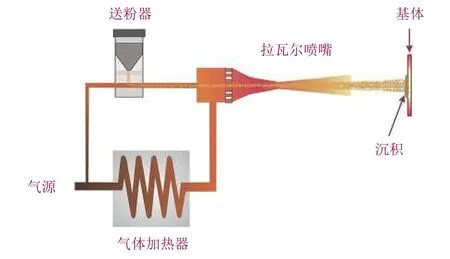

随着材料体系多样化的发展,原有的工艺条件不能满足特殊材料的沉积要求,因此,复合型冷喷涂技术的开发成目前的研究重点。西安交通大学焊接与涂层研究所开发了微锻辅助冷喷涂技术,在5~50 μm 的金属粉末中添加150~200 μm 左右的原位喷丸颗粒,喷丸颗粒在喷涂过程中对已沉积的涂层进行微锻造,通过夯实作用增强颗粒与颗粒之间的结合,提高涂层相对密度[44-47]。微锻辅助冷喷涂技术在硬度高、塑性差的金属涂层制备中具有独特优势。剑桥大学和浙江工业大学激光加工技术工程研究中心开发了激光辅助冷喷涂技术,在冷喷涂沉积过程中引入激光辐照加热技术,通过调节机械手将激光斑点和喷涂束汇聚到一起,在颗粒沉积到基体之前二次预热颗粒,使颗粒的温度达到熔点附近。900 ℃激光辅助冷喷涂与正常冷喷涂相比,单道涂层厚度从869.5 μm 增加到1153 μm,涂层中的WC 体积分数从23.98%提高到29.35%。激光辅助冷喷涂技术通过二次预热提高了低塑性金属颗粒的塑性变形能力,有利于低塑性金属材料的涂层制备[48-50]。图2 所示为微锻辅助和激光辅助冷喷涂技术原理图。

图2 原位微锻辅助冷喷涂沉积示意图[45](a)和超音速激光沉积技术原理图[48](b)Fig.2 Principle of in-situ micro-forging assisted cold spraying technology[45] (a)and laser-assisted cold spraying system[48] (b)

(3)应用高端化

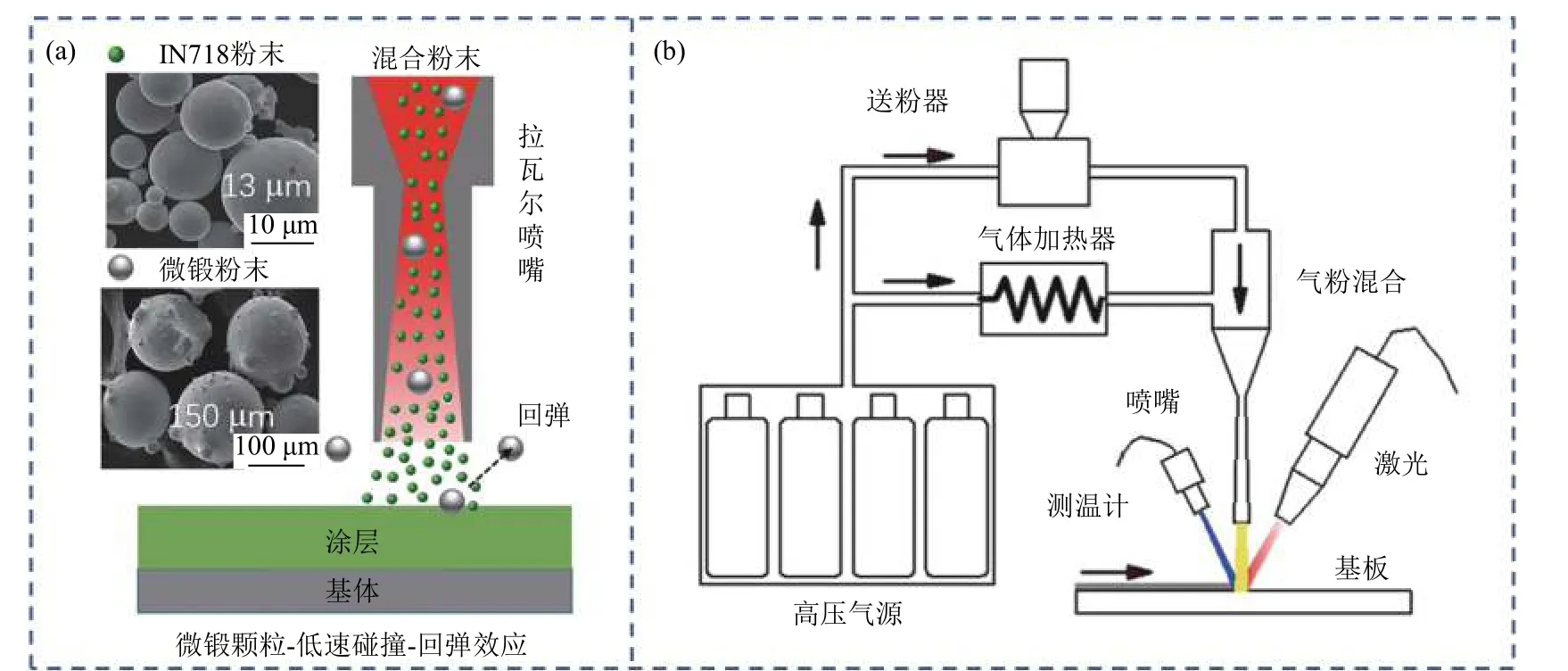

冷喷涂技术产业化应用一直是困扰学术界的问题,由于冷喷涂技术还存在着结合强度不理想、沉积层脆性、耗气量高等问题,限制其在工业领域的大规模推广[51]。目前,冷喷涂技术一般以军事、航天装备应用为主,美国埃尔斯沃斯空军基地利用氦气冷喷涂将6062 铝合金粉末喷涂在2024 铝合金表面,该技术应用于B-1B 战略轰炸机紧固件孔埋头孔维修。美国廷克空军基地通过氦气冷喷涂将6061 铝合金喷涂在AZ92A 镁合金表面,用于修复TF-33 发动机后变速箱壳体[52]。美国加州圣塔芭芭拉的Inovati 公司利用冷喷涂技术进行军用飞机零件的现场修复工作,极大缩短零件更换所需时间[53]。美国moog 公司利用冷喷涂技术对S-92 Sump 直升机进行修复处理[54],如图3 所示。冷喷涂技术商业化应用主要为旋转靶材,如冷喷涂旋转钛铝、锌铝、锌锡、钛、钽、银、铜、镍铬等,应用于半导体、平面显示、磁存储、玻璃镀膜、装饰镀等领域[55]。

图3 冷喷涂技术再制造前后对比[54]:(a)修复前;(b)修复后Fig.3 Damaged component (a)and the repaired component by cold spraying (b)[54]

2 冷喷涂陶瓷金属化结合机理

2.1 冷喷涂陶瓷金属化研究进展

冷喷涂陶瓷金属化作为一种陶瓷金属化技术,最显著的特点是通过颗粒的塑性变形直接沉积形成涂层。传统的陶瓷金属化方法,如共烧法、厚膜法、薄膜法、活性金属钎焊法等[56-59],主要靠高温热源加热使金属与陶瓷熔合[60]。一方面,高温熔化法对材料本身具有一定要求,多数情况下需添加元素促进金属与陶瓷的扩散能力,提高金属与陶瓷的结合强度;另一方面,高温熔化方法会在金属与陶瓷结合处产生氧化物、杂质、孔隙等缺陷,影响界面使用性能[61]。

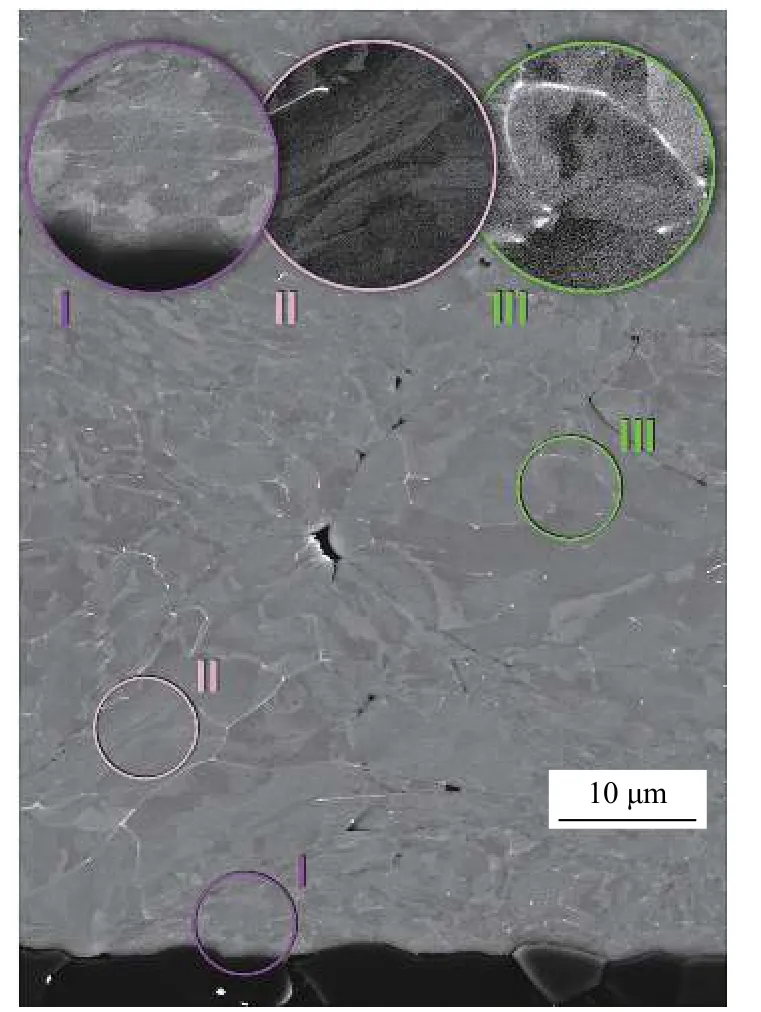

冷喷涂金属涂层与陶瓷结合界面的现象一直是国内外学者研究的重点。这些现象包括再结晶、细晶等涂层内部沉积现象和非晶、异质外延等结合界面现象。Wüstefeld 等[62]在靠近Al 涂层和AlN 基体的界面处观察到金属涂层中的晶粒细化现象,图4 是预热的多晶AlN 陶瓷表面冷喷涂沉积Al 涂层截面,在靠近界面处,Al 涂层晶粒尺寸为1~2 μm,明显小于涂层其他部分的晶粒,这是由于高速碰撞的过程中产生的动态回复再结晶造成的。Ko 等[63]在Cu/AlN 和Al/ZrO2体系中观察到非晶化现象。Rafaja等[64]在冷喷涂Ti/Al2O3的界面处发现异质外延现象。

图4 预热多晶AlN 基体上冷喷涂Al 涂层组织结构[62]Fig.4 Cross section microstructure of the cold sprayed Al c o ating on the heated polycrystalline AlN substrate[62]

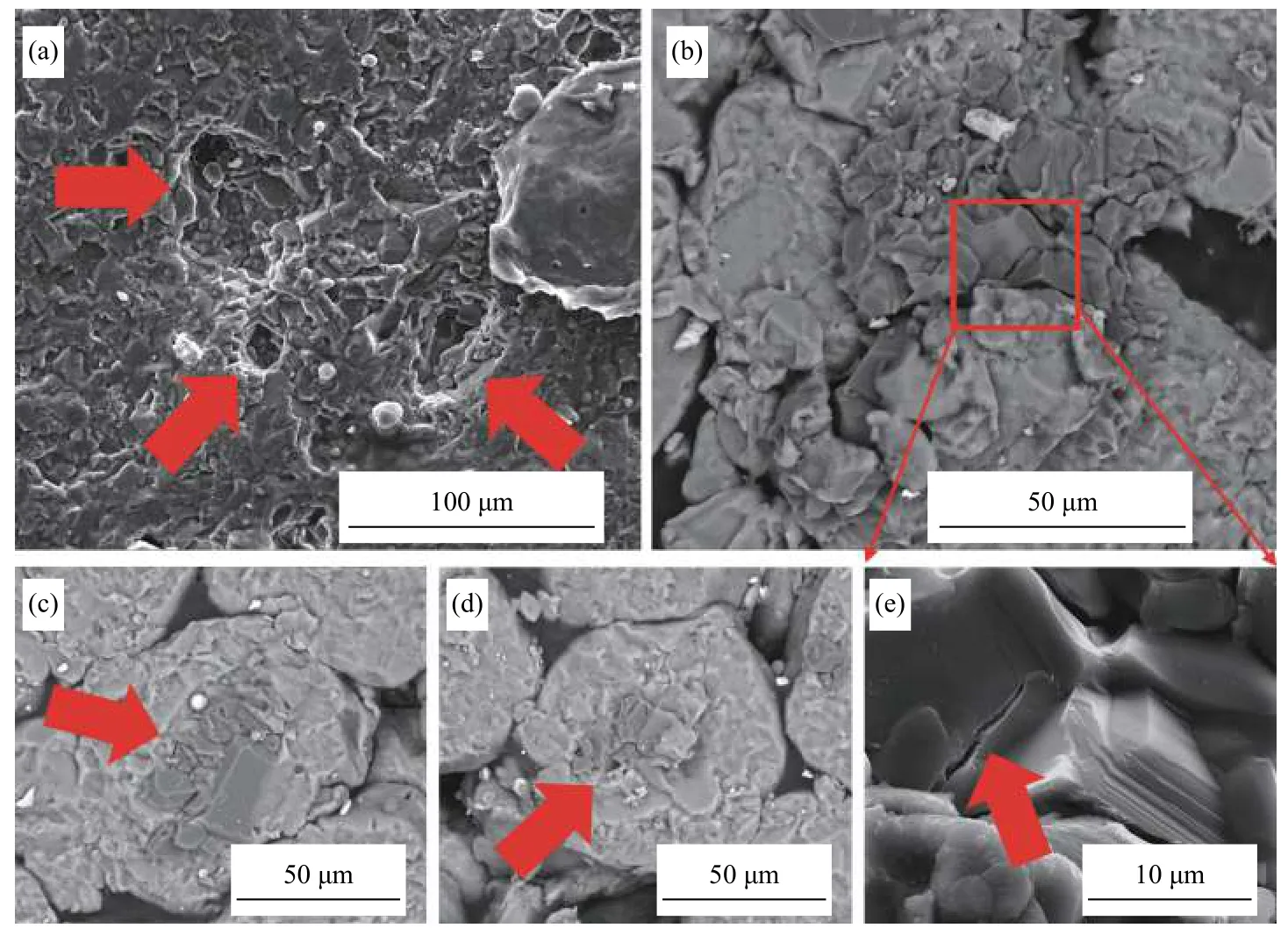

为了提高金属与陶瓷之间的结合强度,需要从工艺的角度对冷喷涂陶瓷金属化技术进行优化。不同于金属表面的沉积[65-66],金属颗粒在陶瓷表面实现沉积需要考虑颗粒速度对陶瓷破碎的影响。Imbriglio 等[67]利用单颗粒结合强度测试来研究Ti在Al2O3表面的结合行为,在高参数(4.9 MPa 和800 ℃)下,出现陶瓷表面破碎的现象,根据沉积颗粒扁平率分析可得,在此处测得的结合强度明显低于未破碎的区域。Qin 等[68]将纯铝涂层剥离后,氧化铝陶瓷基体表面会留下陶瓷破碎的证据,如图5(a)所示,纯铝涂层这种局部破碎现象对金属涂层和陶瓷基体之间的结合强度有着消极的影响。气体压力和温度参数对颗粒速度有着直接的影响,当金属颗粒速度超过临界沉积速度时,金属颗粒能够形成有效沉积;当金属颗粒速度继续提高,金属颗粒的冲击动能超过陶瓷基体的强度时,陶瓷基体表面会发生局部破碎现象。因此,从工艺优化的角度调整合适的速度窗口是提高金属和陶瓷结合强度的有效途径。另一方面,陶瓷基体温度也会影响金属涂层与陶瓷基体的结合强度。德国弗莱堡大学的研究人员[69-71]对陶瓷基体进行预热处理,发现铝涂层在经过加热处理的氧化铝陶瓷基体表面呈现更高的结合强度,并且随着加热温度的升高,结合强度也在增加,结果如图6 所示。

图5 拉伸试验后基体表面形貌[68]:(a)基体表面形貌;(b)~(d)铝涂层下表面氧化铝残留物形貌Fig.5 Fracture morphologies of the coatings and substrates after tensile test[68]:(a)the substrate;(b)~(d)Al2O3 debris on the coatings

2.2 机械结合

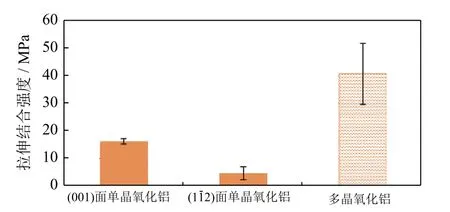

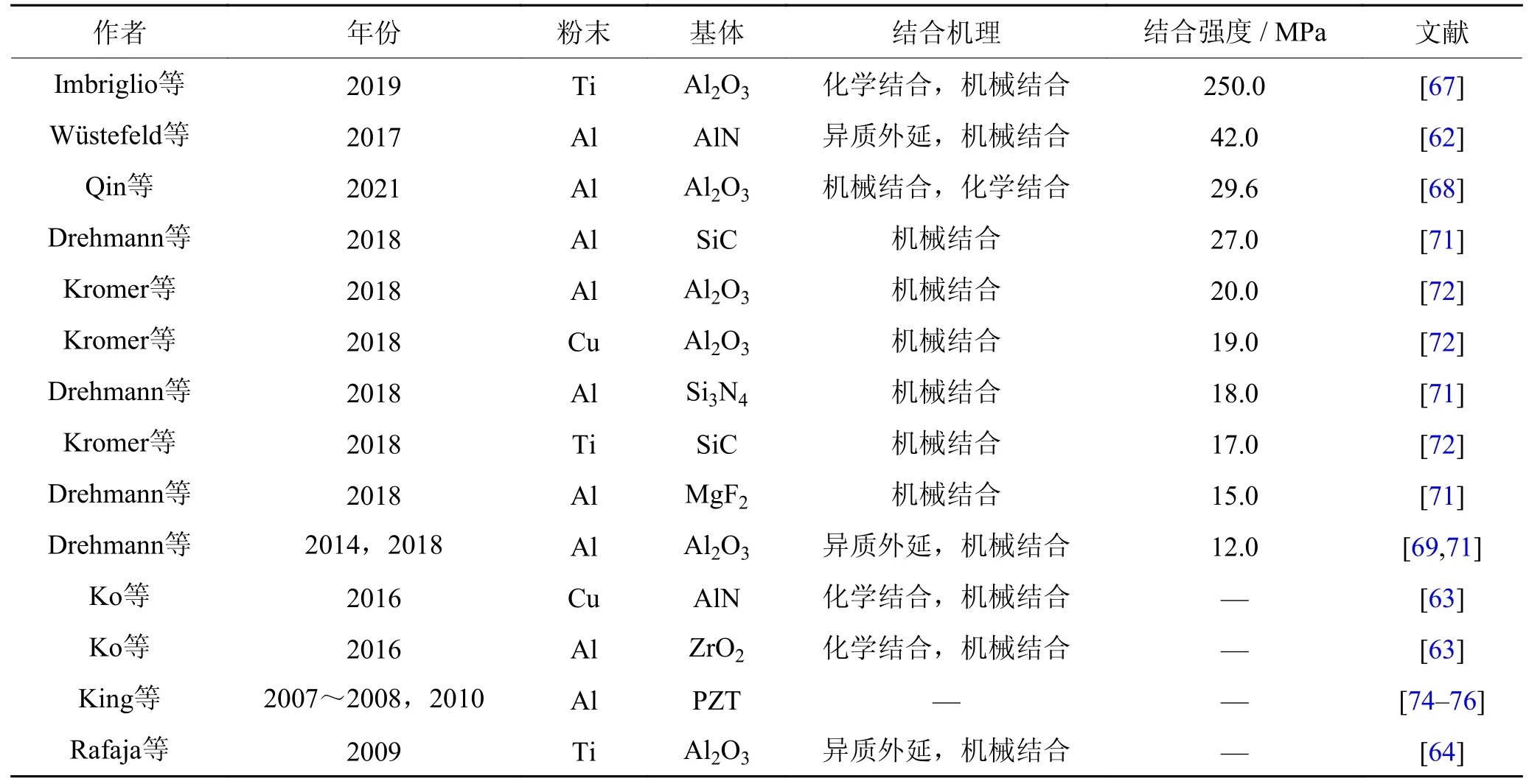

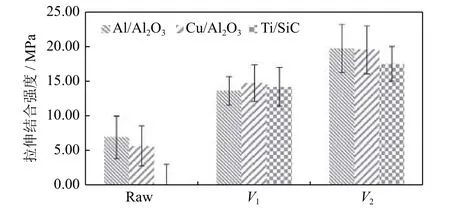

表1 按照结合强度从大到小的顺序排列总结了有关冷喷涂陶瓷金属化结合机理的文献。在冷喷涂陶瓷金属化的过程中,由于金属颗粒碰撞瞬间温度达不到陶瓷熔点,陶瓷基体在碰撞过程中是基本不会发生变形,那么冷喷涂金属与陶瓷之间的界面结合是以机械结合为主的。Kromer 等[72]在Al/Al2O3、Cu/Al2O3、Ti/SiC 三种冷喷涂体系中发现了机械结合的证据,并利用激光蚀刻技术将机械结合的特性凸显出来,在氧化铝和碳化硅陶瓷基板上刻蚀出40 和60 μm 大小的凹坑(V1=40 μm,V2=60 μm),结果如图7 所示,其中Raw 代表原始基体表面,V1代表基体粗糙度为40 μm,V2代表基体粗糙度为60 μm。由图可知,随着陶瓷基体粗糙度的增加,涂层沉积效率和结合强度有明显增大的趋势,这说明了增加基体粗糙度可以促进涂层与基体之间的机械结合。Drehmann 等[71]的研究也表明粗糙的多晶氧化铝比光滑平整的单晶氧化铝有着更高的铝涂层结合强度,如图8 所示,作者认为多晶氧化铝的结合机理主要为机械结合,单晶氧化铝结合机理为局部异质外延,通过对比,局部异质外延对结合强度的作用小于机械结合的作用,因此可以表明机械结合是影响冷喷涂金属与陶瓷结合的主要因素。Imbriglio 等[67,73]通过单颗粒结合强度测试来证明机械结合是促进Ti 颗粒与Al2O3陶瓷基板结合的重要因素,陶瓷基板的形貌影响Ti 颗粒与Al2O3陶瓷的结合,基板越光滑,单颗粒测试的结合强度越低,这从侧面说明粗糙度对结合强度的提高有积极影响。Kromer 等[72]利用Abaqus 有限元分析软件,设计出具有粗糙结构的陶瓷基板,模拟金属颗粒在陶瓷基板的碰撞沉积行为,结果表明金属颗粒很好地填充了粗糙基板上的孔洞,增强了金属颗粒与陶瓷基板之间的结合,与实验观察到结构相吻合。Qin 等[68]同样使用Abaqus 软件,将粗糙基板的轮廓模型复制下来,在粗糙状态下,颗粒与基体碰撞的界面温度和应力应变分布有很大的不同。

图8 不同类型氧化铝基体对冷喷涂铝涂层结合强度的影响[71]Fig.8 Influence of the Al2O3 substrate in different crystalline structure on the bonding strength of Al coatings[71]

表1 冷喷涂陶瓷金属化结合机理研究文献汇总Table1 Bonding mechanisms of the cold sprayed ceramic metallization coatings

图7 基体粗糙度对Al/Al2O3、Cu/Al2O3、Ti/SiC 三种体系结合强度的影响[72]Fig.7 Influence of the substrate roughness on the bonding strength of Al/Al2O3,Cu/ Al2O3,and Ti/SiC systems[72]

2.3 化学结合

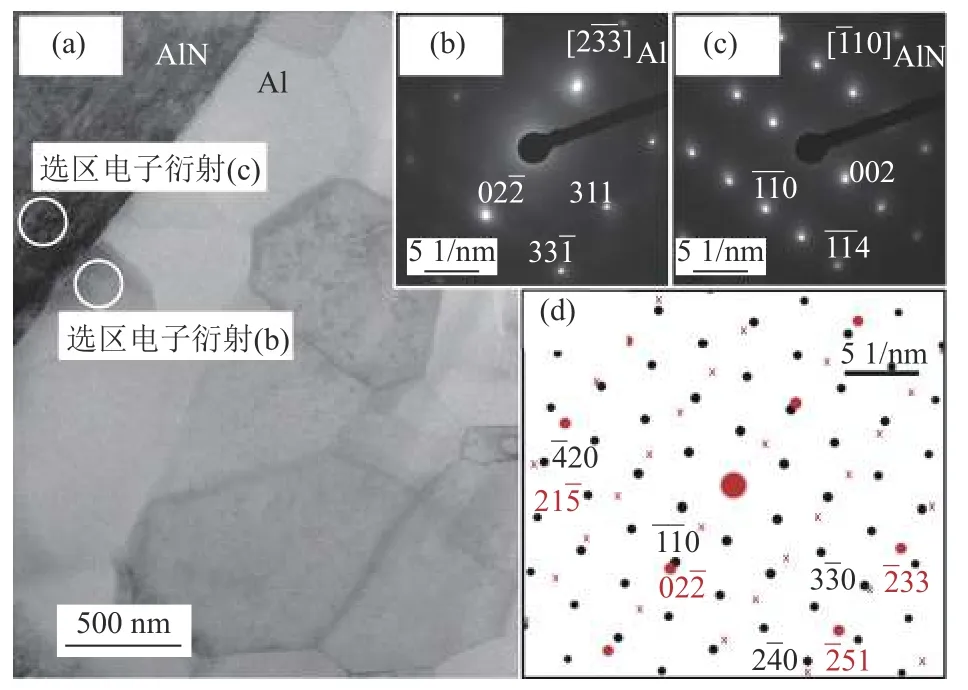

局部异质外延现象从2009 年首次被报道之后,十年内持续被关注。德国研究团队在Ti/Al2O3、Al/Al2O3和Al/AlN 三种体系中发现了化学结合现象,Rafaja 等[64]在冷喷涂Ti/Al2O3的界面处发现化学结合的证据,并将化学结合分为两类,一种是Ti、Al、O 之间的原子混合排列,在Ti 和Al2O3中间形成钛的氧化物,另一种是局部异质外延。异质外延生长假定了钛原子的重新排列,在再结晶过程中,以实现界面两侧晶体结构(Ti 和Al2O3)的匹配。Wüstefeld 等[62]在高分辨透射电镜下观察到Al/AlN 界面处有明显的外延生长现象,Al 的{220}晶面族和AlN 的{110}晶面族相互平行,且垂直于AlN 陶瓷表面,晶格失配度为-7.9%,如图9 所示。在对界面处十几对匹配的晶面进行失配度和界面偏转角分析后,这种普遍存在的异质外延现象在冷喷涂陶瓷金属化结合机理中越来越有说服力。异质外延与再结晶现象相关,再结晶的过程是原子重新排列的过程,基体预热与局部熔化现象促进界面处金属原子的迁移率,增大了Al 晶格与AlN 陶瓷晶格的匹配几率,产生局部的异质外延现象。

图9 冷喷Al 涂层与AlN 单晶界面组织结构(a),Al 晶粒选区电子衍射图(b),AlN 基体选区电子衍射图(c),Al和AlN 之间取向关系模拟衍射图(d)[62]Fig.9 Interface microstructure of the cold sprayed Al film and AlN single-crystalline substrate (a),selected area electron diffraction (SAED)patterns taken near the interface of the Al crystallite (b),SAED patterns taken near the interface of the AlN substrate (c),orientation relationship between Al and AlN given as the simulated diffraction patterns (d)[62]

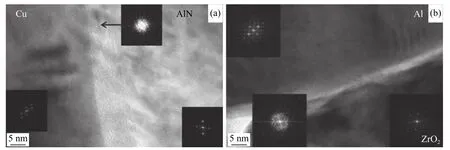

冷喷涂金属陶瓷界面的非晶化现象最早出现在金属陶瓷复合涂层中,复合涂层中的金属颗粒与陶瓷颗粒相互碰撞结合,界面出现了无序化的原子。Ko 等[63]在Cu/AlN 和Al/ZrO2体系中观察到非晶化现象,如图10 所示,通过快速傅里叶变换,可以清楚地看到Cu/AlN 界面处有一条宽度约为10 nm非晶带,同时Al/ZrO2界面的非晶层厚度约为5 nm,由于铜比铝有着更大的密度,在冲击碰撞时会带来更大的动能,作用于陶瓷基板上时产生更高速率的应变,由此导致非晶的形成和界面处金属颗粒和陶瓷基体之间的原子混合。

图10 Cu/AlN(a)和Al/ZrO2(b)界面处显微形貌以及相应的快速傅里叶变换图[63]Fig.10 Cu/AlN (a)and Al/ZrO2 (b)interface images at high-magnification and the corresponding fast Fourier transform patterns[63]

非晶化和局部异质外延是两个重要的化学结合现象,非晶化是界面处原子混乱度增大,呈现不规程排列的现象;异质外延是由于金属撞击过程中受到再结晶、部分熔化和基体加热的影响,导致原子重新排列,且晶体取向一致,最主要的特征是较小的晶格失配系数。在金属与金属沉积体系中,非晶化与异质外延现象也是存在的。Xiong 等[77-78]通过高分辨透射电镜观察到冷喷涂Ni/Cu、Ni/Cu 界面处的非晶化现象,界面处非晶层厚度约为5 nm,这是由于快速淬火和高应变速率变形的协同效应所致。同时,界面两侧的晶格排列方向一致,晶面指数基本接近,这与异质外延的现象基本一致。化学结合对冷喷涂金属陶瓷化的结合强度具有促进作用,Imbriglio 等[73]认为,金属颗粒在化学抛光的陶瓷表面的沉积过程中,化学结合起主要作用。非晶相在金属陶瓷结合中起到积极作用,Ko 等[63]认为局部非晶相和原子混合对金属陶瓷结合起到主要作用,而不是传统的机械结合。

目前,冷喷涂陶瓷金属化技术结合机理仍不明确,对结合现象和结合机理缺乏深入认识,机械结合与化学结合对金属陶瓷结合的贡献也不清楚。

3 冷喷涂陶瓷金属化技术的应用前景和展望

冷喷涂陶瓷金属化技术主要应用于电子器件和军工领域,俄罗斯赫利斯季阿诺维奇理论及应用力学研究所利用冷喷涂技术在氧化铝和氮化铝陶瓷表面制备铜涂层的散热拓扑结构解决大功率电路散热问题,该结构在-60~+150 ℃的100 次热循环下依然保持很好的热性能[79]。宁波大学、兵器工业五二所、中国科学院宁波材料技术与工程研究所等单位将冷喷涂陶瓷金属化技术应用于防弹领域。目前,冷喷涂陶瓷金属化技术结合机理仍不明确,制约了冷喷涂陶瓷金属化技术的发展。针对如何提高结合强度的问题,基体加热工艺与后续热处理、基体织构化可能是未来解决结合问题的有效手段。基于工艺手段来探究结合机理的本质问题,即从热力学和动力学的角度来解决冷喷涂陶瓷金属化结合强度是未来的研究方向。随着冷喷涂陶瓷金属化技术的进一步发展和结合强度的不断提高,冷喷涂陶瓷金属化技术将迎来进一步的发展。