沿空留巷顶板覆岩二次采动裂隙实测分析

高永格,张 强,牛 矗,张 开

(1.河北工程大学,河北 邯郸 056038;2.河北工程大学 矿业与测绘工程学院,河北 邯郸 056038;3.吕梁学院 矿业工程系,山西 吕梁 033000)

0 引 言

沿空留巷技术为我国煤矿开采带来更加有利的技术优势与经济效益,是无煤柱护巷方式的一项重大突破[1]。 我国学者从不同角度和不同方式对其进行大量研究。 文献[2-3]对沿空留巷Y 型通风提供了新的思路,文献[4-5]通过对沿空留巷顶板覆岩的力学分析,提出了高阻让压支护来应对开采时覆岩的应力变化,李化敏等[6]确立了巷旁充填体支护阻力的控制与设计原则,文献[7-8]对沿空留巷顶板传递承载机制进行了阐述。 由于煤矿地质条件的差异性与复杂性,沿空留巷的顶板覆岩与其所受应力特性也截然不同。 文献[9-10]对薄煤层无巷旁充填沿空留巷技术进行了研究,改良并简化了支护方式与施工工艺,文献[11-13]对薄煤层快速沿空留巷技术进行探索,改进了顶底板双软型薄煤层快速沿空留巷的支护方式,何东升等[14]对中厚煤层沿空留巷无煤柱开采技术与围岩控制技术进行了分析,提出多种支护方式以提高围岩强度,减少顶板下沉,文献[15-16]对厚煤层沿空留巷围岩技术与破坏变形进行研究,采用高水材料与支护相结合的方式减少围岩变形。 研究围岩稳定性是探索沿空留巷有效支护的关键因素,在我国现有文献中,系统研究现场监测的较少。

笔者以云驾岭煤矿为背景通过使用ZXZ20(A)型矿用钻孔成像装置,研究开采引起的厚松散层下沿空留巷上方覆岩裂隙分布规律。 钻孔窥视仪所输出的图像可精确描述煤岩体上方覆岩破断的状态与裂隙的发育。 通过对12307 工作面回风巷与运输巷不同位置进行钻孔探测,观察并分析一次采动覆岩裂隙发育和二次采动覆岩裂隙发育,了解了工作面顶板覆岩变化规律,为沿空留巷围岩支护及采场安全开采提供基础数据支撑。

1 测点布设

云驾岭煤矿松散层厚度较大、采高大[17-20],第四系松散层的平均厚度一般为90 ~150 m,平均为120 m,其开采煤层为2 号煤层,煤层平均厚度为4.2 m,煤层倾角17°,平均开采深度580 m。 在12307 工作面回风巷和运输巷指定位置采用ZXZ20(A)型矿用钻孔成像装置进行观测。 此装置分别由ZXZ20(A)-Z 钻孔成像装置主机、ZXZ20(A)-T 钻孔成像装置探头(ø28 mm)、ZXZ20-S 钻孔成像装置深度编码器及若干附件(电缆绞车、视频电缆、推送杆)组成。

在现场使用时,需操作推杆把探头推至被测钻孔内部,其内部情况可通过成像装置主机的显示器直观监测到,成像中有钻孔所在的深度信息。 通过USB 数据传输口可将仪器在钻孔内测得的数据传送到电脑上用于下一步的数据观察、讨论总结。

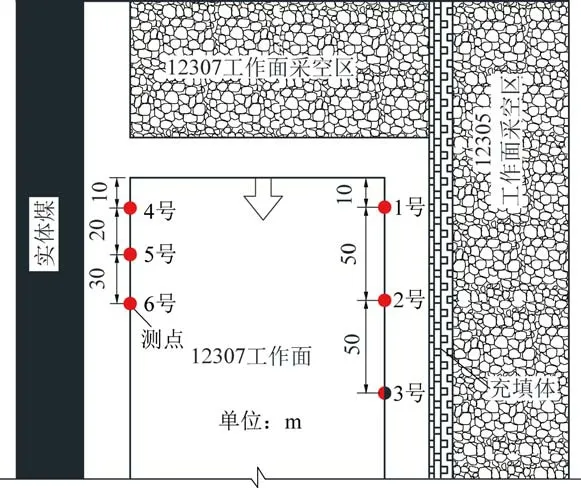

测点布置如图1 所示,沿走向在12307 工作面回风巷布置1、2、3 号测点。 方便观察巷道在二次采动影响下,直接顶与基本顶的裂隙场发育特征。 沿走向在12307 工作面的运输巷布置4、5、6 号测点。便于测定巷道受到超前支承压力作用时覆岩裂隙的发育特征。 直接顶的平均厚度约为2 m,基本顶的平均厚度约为4 m,根据实际需要,每个孔深约为10 m,孔径为32 mm。

图1 监测钻孔布设Fig.1 Monitoring borehole layout diagram

2 测试结果分析及钻孔裂隙发育情况

2.1 1 号钻孔观察结果及分析

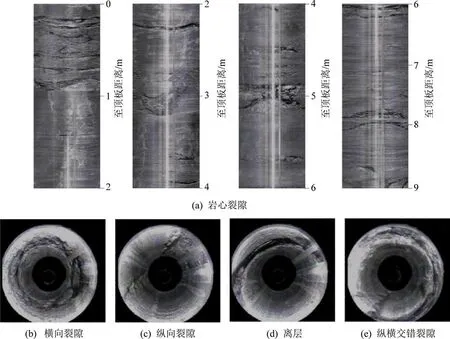

1 号测点位于回风巷侧工作面前10 m,监测孔深为9.04 m。 1 号钻孔监测不同深度覆岩裂隙发育特征如图2 所示。 由图2b—图2e 可得,岩层受多次采动影响,监测孔内裂隙发育存在4 种形式。 由于1 号测点位置顶板受到多次采动影响,上覆岩层完整性较差,在顶板上方0~5 m 内裂隙充分发育并且在0~2 m 内裂隙交替分布,岩层破碎度极高;在2~5 m 内离层分布较多且均匀,并且在3 m 处与4.2 m处离层现象明显;在5 m 处裂隙依旧存在,8.2 m处出现离层现象。 由此可知,二次采动对顶板影响较大,并且会让围岩破碎度增加。

图2 1 号钻孔不同深度覆岩裂隙发育特征Fig.2 Strata fracture characteristics of No.1 drilling in different depth

2.2 2 号钻孔观察结果及分析

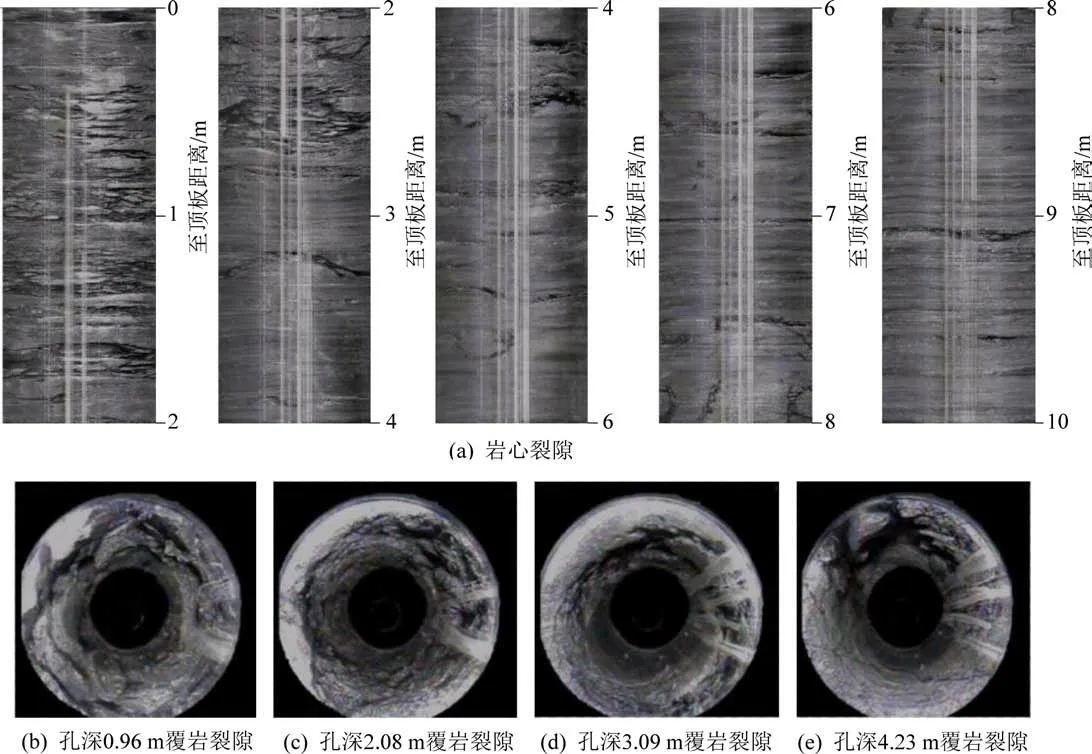

2 号钻孔测点位于回风巷侧工作面前方60 m,监测孔深为10.05 m。 2 号钻孔监测不同深度覆岩裂隙发育特征如图3 所示。

图3 2 号钻孔监测不同深度覆岩裂隙发育特征Fig.3 Strata fracture characteristics of No.2 drilling in different depth

由图3 可得,在顶板上方0 ~5 m 内破碎程度较大,裂隙充分发育;在5~9 m 内只出现少量裂隙;在9~10 m 有明显的离层现象并且该岩层较为完整。由此可知,巷道顶板虽然受到二次采动影响,并且基本顶破坏程度巨大,但是在顶板5 m 以上的岩层完整性仍然完好。

2.3 3 号钻孔观察结果及分析

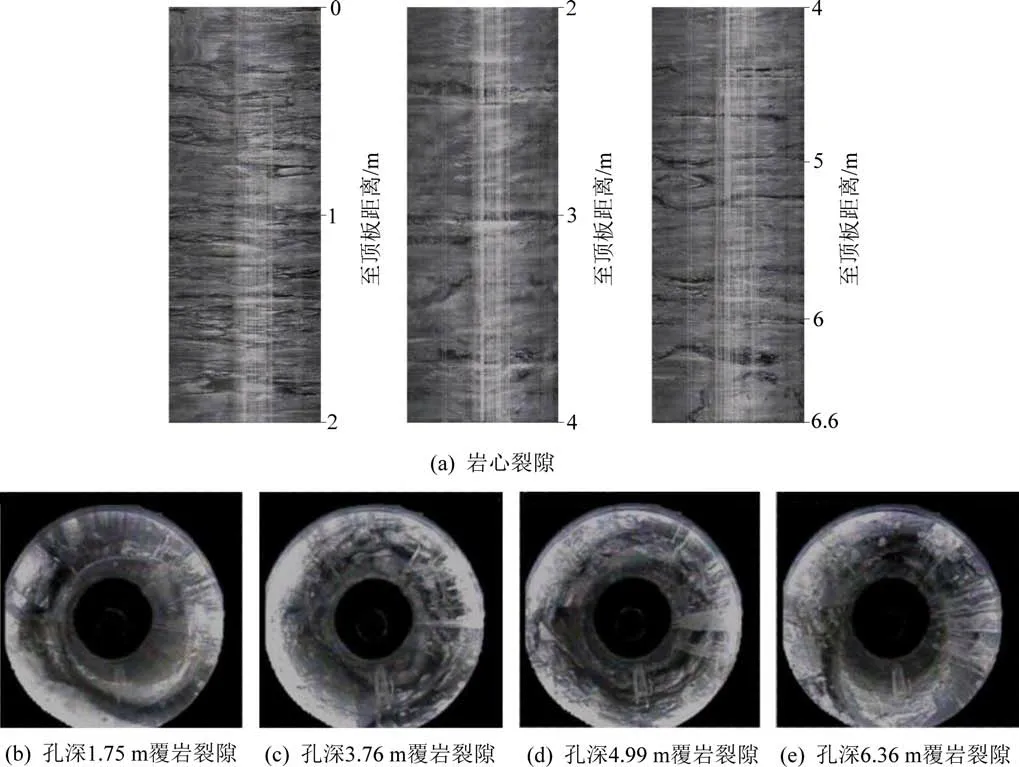

3 号钻孔测点位于回风巷侧工作面前方110 m处。 由于在导杆探测过程中,探头受到破碎岩体的阻滞,为了保护探头以便进行下一步工作,因此3 号钻孔监测深度在6.66 m 处终止。 钻孔所处的巷道顶板岩层经历了12305 工作面采动影响及留巷期间围岩变形2 个阶段。 3 号钻孔监测不同深度覆岩裂隙发育特征如图4 所示。

图4 3 号钻孔监测不同深度覆岩裂隙发育特征Fig.4 Strata fracture characteristics of No.3 drilling in different depth

由图4 可得,3 号钻孔覆岩十分破碎,在0 ~3.2 m 内裂隙发育十分充分,并且岩层的整体破碎程度极高;3.2~6.6 m 横向裂隙较多,6.2 m 以上虽有离层现象,但岩层离层较少。 由此可知,经过12305 工作面采动的作用和留巷时的围岩变形这两次影响,巷道顶板岩层在一定的区间内存在着严重的破碎和裂隙发育。

2.4 4 号钻孔观察结果及分析

4 号钻孔测点位于运输巷侧工作面前方10 m,监测孔深为9.84 m。 本测点主要与1 号测点的结果进行对比分析。 在与1 号测点作对比后可知,4号测点主要受到12307 工作面的超前支承压力的作用。 如图5 即钻孔柱状展开图以及钻孔不同深度的横截面。

由图5 可得,测点上方岩层的裂隙发育程度很小,在顶板上方0 ~2.5 m 只可以观察到少量的裂隙,相对于1 号钻孔的观察结果,其岩石的结构完整性很好。 由此可知,在井下支护时,为了避免所做措施失效,掘进时的锚索长度应大于2.5 m。

图5 4 号钻孔监测不同深度覆岩裂隙发育特征Fig.5 Different strata fracture characteristics of No.4 drilling monitoring depth

2.5 5 号钻孔观察结果及分析

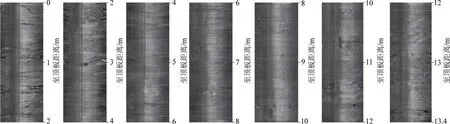

5 号钻孔测点位于运输巷侧工作面前方30 m 处,监测孔深为13.41 m,巷道上方岩层受一次采动影响较多。 5 号钻孔不同深度覆岩裂隙发育特征如图6 所示。

由图6 可得,只有在顶板上方岩层0 ~2.8 m 发育有少量的裂隙,整体来看,岩层的完整性较好。

图6 5 号钻孔不同深度覆岩裂隙发育特征Fig.6 Different strata fracture characteristics of No.5 drilling monitoring depth

2.6 6 号钻孔观察结果及分析

6 号钻孔测点位于运输巷侧工作面前方60 m。监测深度12.95 m,此测点上方岩石虽然同样受到一次采动影响,但是影响范围小,只有岩层浅部有轻微破碎,总体完整性好。 6 号钻孔不同深度覆岩裂隙发育特征如图7 所示。

由图7 可得,钻孔范围内浅部壁面裂隙较多,深部岩层较为完整。 在顶板上方0 ~0.36 m 发育裂隙较多,由于钻孔所在位置岩层有弱结构面,所以在0.64 m 处可以清晰地看到1 条裂隙,并且在1.74 ~7.94 m 岩石较为粗糙。

图7 6 号钻孔不同深度覆岩裂隙发育特征Fig.7 Different strata fracture characteristics of No.6 drilling monitoring depth

3 不同测点覆岩移动规律

3.1 4 号与6 号钻孔覆岩移动分析

4 号钻孔位于工作面前方10 m 位置,受超前支承压力峰值的影响,6 号钻孔所在位置距离工作面较远,基本未受到采动影响,因此对比分析这2 个钻孔裂隙发育情况,便于了解一次采动对巷道不同位置顶板的影响。

4 号钻孔在顶板以上0~2.5 m 覆岩裂隙发育充分,2.5 m 以上岩层完整性较好,仅存在部分层间原生裂隙;6 号钻孔壁面整体完整性较好,从观测开始到结束,钻孔壁面并未受到较严重破坏。 可见一次采动对巷道不同位置的顶板影响不同,受超前支承压力影响,靠近工作面位置顶板破坏较严重,主要集中在浅部2 m 范围以内,对顶板深部基本无影响。

3.2 4 号与3 号钻孔覆岩移动分析

4 号钻孔所在位置顶板主要经历一次采动影响。 3 号钻孔位于工作面回风巷超前工作面110 m处,钻孔所在位置顶板已经经历上一个工作面采动、留巷期间顶板上覆基本顶断裂回转、顶板下沉等影响。 对比分析这2 个钻孔裂隙发育情况,便于了解留巷期间上覆岩层一系列活动对巷道顶板的影响。

4 号钻孔仅在顶板以上0~2.5 m 覆岩裂隙发育充分,2.5 m 以上岩层完整性较好,仅存在部分层间原生裂隙。 3 号钻孔覆岩整体完整性较差,其中,0~3.2 m 裂隙发育较充分,岩层整体较为破碎,3.2 ~6.6 m 层间横向裂隙较多,在6.2 m 深处存在离层现象。 可见受一次采动及留巷后巷道顶板上覆岩层活动的影响,不仅对巷道顶板浅部岩层破坏较大,对巷道顶板深部岩层也有较大影响,浅部裂隙进一步发育贯通,岩层层面进一步破碎,深部岩体裂隙进一步发育。

3.3 1 号与3 号钻孔覆岩移动分析

1 号钻孔位于工作面回风巷超前工作面10 m处,钻孔所在位置顶板经历上一工作面一次采动、留巷期间巷道顶板上覆基本顶断裂回转、顶板整体下沉及受下一个工作面二次采动影响。 3 号钻孔所在位置顶板已经经历上一个工作面采动、留巷后顶板上覆基本顶断裂回转、顶板整体下沉等影响。 对比分析这两个钻孔裂隙发育情况便于了解二次采动对巷道不同位置顶板的影响。

1 号钻孔相对于3 号钻孔,钻孔壁面裂隙进一步发育,岩层在浅部区域破碎加剧,在3~9 m 出现6条明显离层,巷道顶板下沉量增大;3 号钻孔覆岩在0~3 m 裂隙发育,岩层整体较为破碎,3~6.6 m 层间横向裂隙较多,在6.2 m 深处出现离层现象,但离层较小。 可见二次采动对巷道顶板产生影响,范围主要也集中在顶板浅部岩层,但随着距离工作面位置不同,对顶板岩层的影响程度不同。

3.4 1 号与4 号钻孔覆岩移动分析

1 号钻孔位于工作面回风巷超前工作面10 m处,钻孔所在位置顶板经历采动影响、留巷期间围岩变形及工作面采动超前支承压力影响。 4 号钻孔位于运输巷侧工作面前方10 处,钻孔所在位置顶板主要经历一次采动影响。 2 个钻孔虽然位置对应,但顶板所受采动影响经历不同。

1 号钻孔上覆岩层完整性差,顶板以上2 m 内岩层裂隙发育充分,呈纵横交错或破碎状分布;2 m到5 m 间横向裂隙及离层发育较多,5 m 以深仍存在少量裂隙;4 号钻孔仅在顶板以上0 ~2.5 m 覆岩裂隙发育充分,2.5 m 以上岩层完整性较好,仅存在部分层间原生裂隙。 可见受多次采动的影响导致顶板的破坏进一步加剧。

4 结 论

1)留巷前,工作面一次采动主要对巷道顶板浅部岩层影响较大,主要影响范围在巷道顶板浅部2 m以内。

2)留巷期间巷道顶板上覆岩层破断回转,基本顶下沉对巷道顶板浅部岩层影响较大,引起巷道围岩发生剧烈变形,使巷道顶板裂隙进一步发育贯通,造成岩层层面进一步破碎,深部岩体裂隙进一步张开与发育,回风巷对应运输巷同一位置顶板更加破碎,顶板变形加大。

3)二次采动加大了对巷道顶板的破坏,浅部岩层破碎加剧,顶板的裂隙发育进一步加大,顶板离层增多下沉量大,主要影响范围为顶板以上4 m 范围以内,4 m 以外范围影响较小。