原油发电机排烟喷射装置的数值模拟与应用

叶作霖,欧宇钧,蒋健,朱沫,林海英,张建飞

(1.中海油能源发展装备技术有限公司 深圳分公司,广东 深圳 518054;2.中海石油(中国)有限公司 深圳分公司,广东 深圳 518054;3.北京航空航天大学,北京 100191)

原油发电机在工作中会产生的大量烟气,在无风或风速较小的情况下弥漫在平台周围,在一定程度上对生活区和飞行甲板造成影响,同时会影响人员健康。为使烟气尽可能远离平台,目前一般采取延长排烟管或使用水喷淋的方法。延长排烟管可能增加主机背压,水喷淋系统在高温下易出现海水结晶,维护保养困难。而排烟喷射装置因结构简单、易维护,在降低烟雾对海洋平台的影响中起到了至关重要的作用。喷射系统安装在主机排烟管尾部,风机产生强气流与发电机组产生的尾气在烟道前端混合后,高速喷射至平台外侧,流道设计是整个装置的核心。考虑用数值模拟的方法,对喷射装置烟道进行模拟,分析主要影响因素,调整喷射装置的设计参数,为排烟喷射装置设计制供根据。

1 研究对象

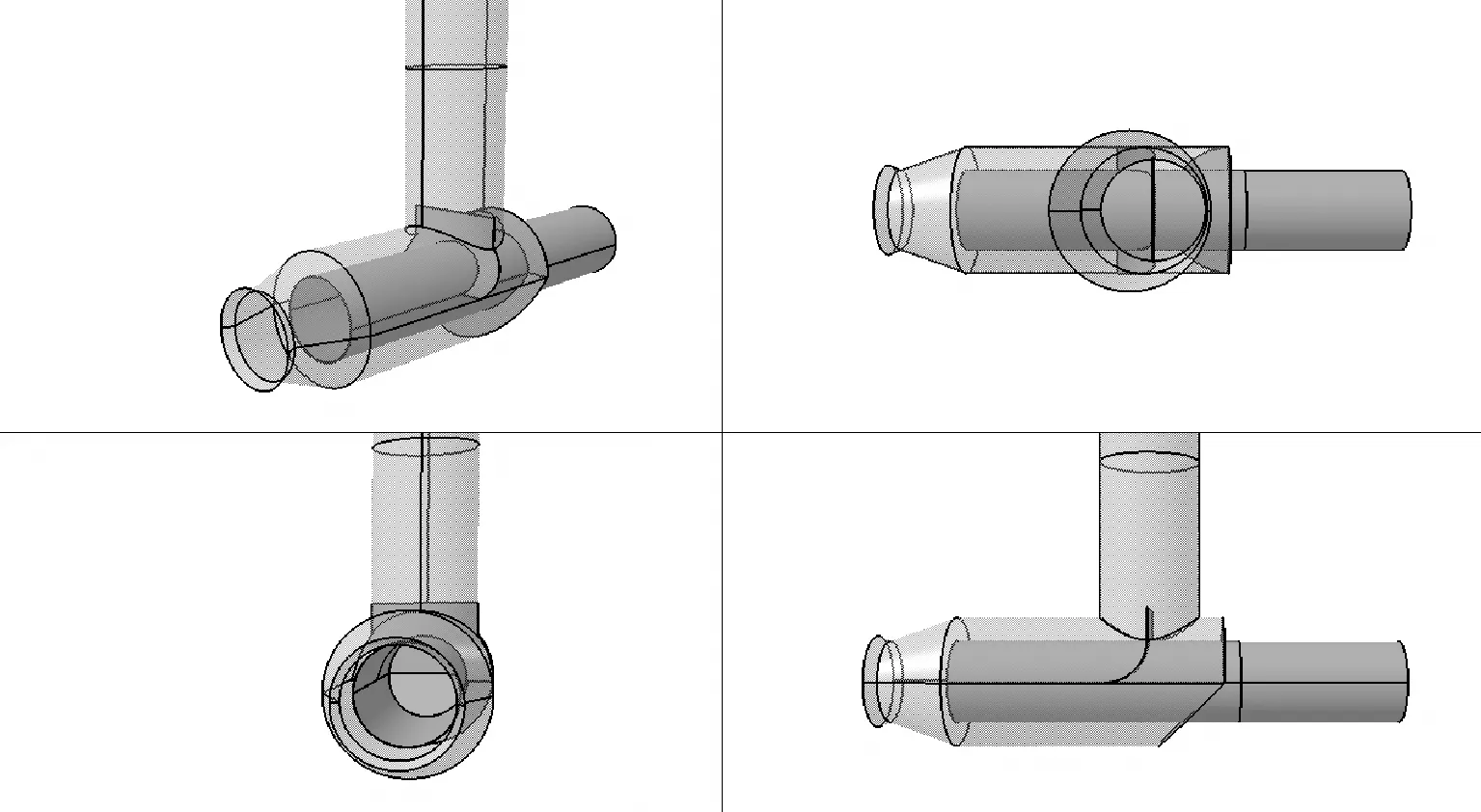

以原油发电机的排烟喷射装置为基础模型,为了便于网格绘制和数值计算,对整个装置流道进行简化,取消法兰接口和内部短小支撑板,三维模型见图1。

图1 简化后的排烟喷射装置模型

2 物理模型及数值计算

2.1 计算模型及网格划分

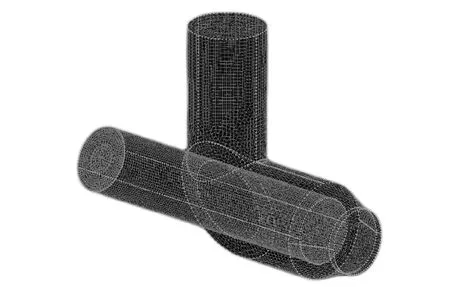

绘制简化模型管道内流场的混合网格,网格数约500万量级,模型表面网格见图2。

图2 模型表面网格示意

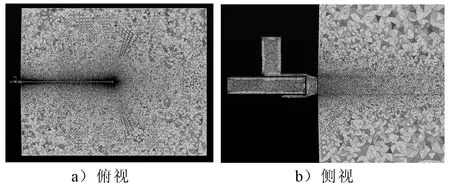

远场网格见图3,为了更好地捕捉喷射流场特性和提高计算的精度,对远场网格的中心流动区域进行适当加密,周围区域网格逐渐由密到疏逐渐展开,以期在满足计算精度的情况下减少数值计算的时间。

图3 远场网格示意

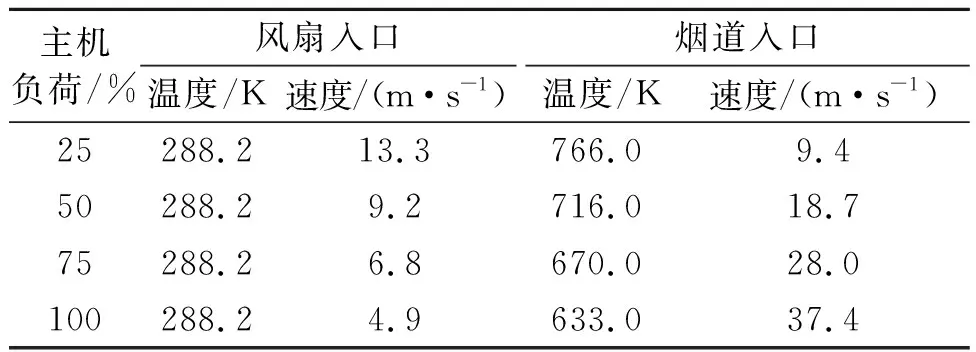

2.2 数值计算及边界条件设置

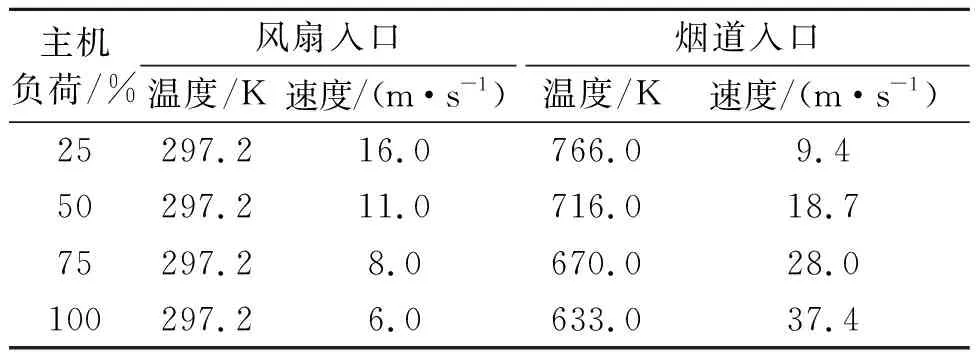

使用Ansys Fluent软件进行计算,选择3D模型,气体采用理想气体,湍流格式选择S-A方程,速度入口,压力出口,无滑移绝热壁面。以试验记录参数为设置基准,简化入口边界条件,以不同的入口速度等效风机不同转速下流量输入,分别模拟在25%、50%、75%和100%主机负荷状态下的流场特性,初始方案输入条件见表1。

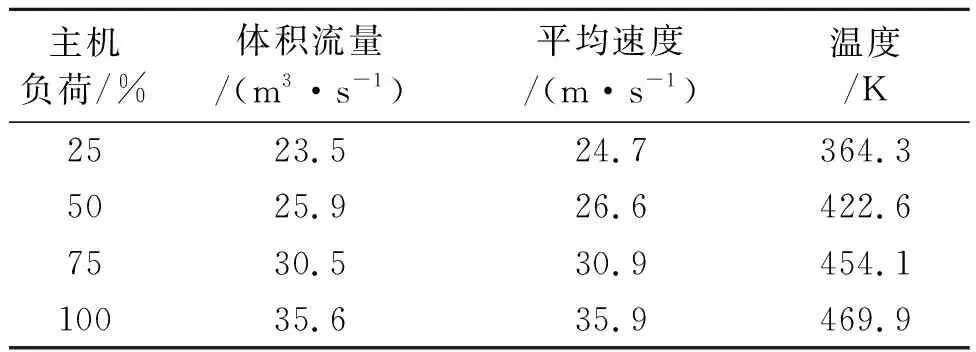

表1 初始方案输入条件

3 初始方案计算分析

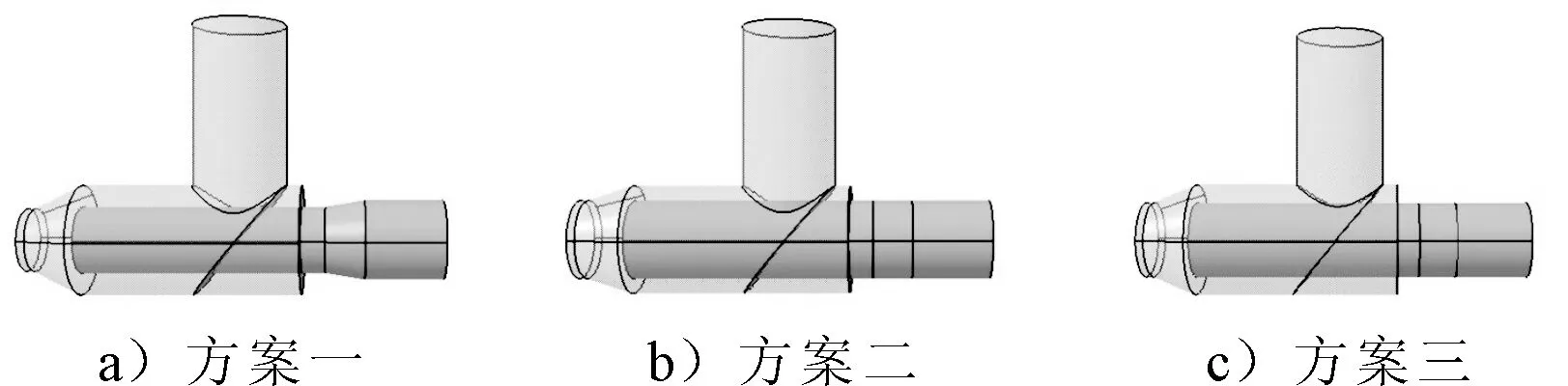

分别提取出口体积流量、出口平均速度和出口温度参数作为输出数据。主机在不同负荷下数值模拟结果见表2。

表2 初始方案数值模拟结果(出口处)

对比出口速度可以看出,数值模拟结果较试验测试数据整体偏小,分析认为偏差主要有以下几个原因。

1)计算模型简化。减少了部分非重要的细节,计算模型管壁为无滑移绝热壁面,不参与热传导;而真实情况下,烟道金属壁面存在热交换和扩散,影响不同区域气体温度和气体密度,从而带来结果偏差。

2)输入条件简化。试验中风机入口的真实流场为非定常有旋流,而计算时采用匀速的速度入口,仅用环境温度和入口速度模拟风机真实气流,入口环境的不同对出口流场特性会对模拟结果产生一定程度的影响。

3)试验数据偏差。数值模拟状态下,可以准确计算空间流域中每个截面的平均速度,温度变化。而试验状态下,主要对某些位置的数据点进行测量,通过对采集点的数据平均得到速度、温度、压力的试验参数,由于测量点位置选取的不同和数据读取偏差,无法得到真实的截面平均速度。

对比数值模拟结果和试验数据可以看出,计算数据与试验数据变化趋势基本一致,不同的入口条件下,出口的计算结果差量稳定,一方面说明该计算模型的数值模拟结果可以反映出试验条件下不同入口条件下的管道流场变化特性;另一方面说明在初始方案的基础上,可以使用该计算模型对初始方案进行优化改进。

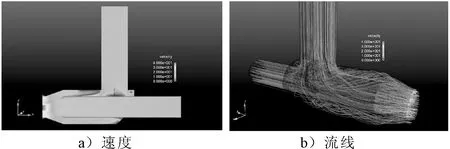

对管道内流场进行数据处理,得到管道内流剖面的速度云图、温度云图和空间流线图,见图4、5。

从图4、5可见,烟道内、温度、速度基本不变,但在烟道出口处,由于烟气与风机入口来风混合,前端速度明显增大。

图4 管道纵剖面速度云图和流线图

图5 管道纵剖面温度云图和压力云图

4 方案设计优化

4.1 方案设计

在初始方案基础上,根据现有外形尺寸的约束,对管道方案进行优化设计,并针对不同方案的喷射效果进行数值模拟,对比分析管道内流场特性及远场流场变化。

如图6中圆圈区域所示,初始方案在该处形成死水区,造成入口能量的消耗,导致风机功率消耗,且该处结构冗余,增加了不必要的结构重量。

图6 初始方案管道内流场

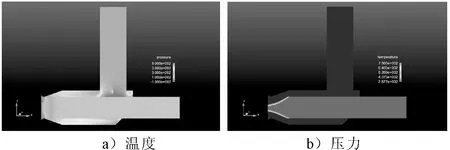

对初始方案的气流流道进行平滑处理,减少流道内直角和死水区的存在,尽量避免因气体在流动过程中形成漩涡而导致能量损失,改善高速气流流通环境,形成3种设计方案,见图7。

图7 优化方案模型

方案一,考虑到结构设计及制造成本,将转角部分简化为直线转角,同时考虑到海上安装空间等因素,将排烟道的外部管道直径缩减为1.4 m,内部烟道直径相应缩减为0.85 m。

方案二,保留初始方案中烟道直径1.016 m,仅对引射排烟段的管道外壁进行相应压缩。相比方案一,对管道出口直径有相应的放大。

方案三,考虑到现场安装情况及主机背压,将管道可用外径扩充至1.5 m,内部烟道直径仍为1.016 m。

4.2 数值计算及对比

3个方案烟道入口条件与初始方案相同,考虑所选用的国产风机可用能力增强,对风扇入口条件进行适当修改,增加风机功率,以期能够得到更好的喷射效果,结合装置使用区域环境温度范围,对外场的环境温度进行修改,由原始的15.0 ℃改为24.0 ℃,输入条件见表3。

表3 优化方案输入条件

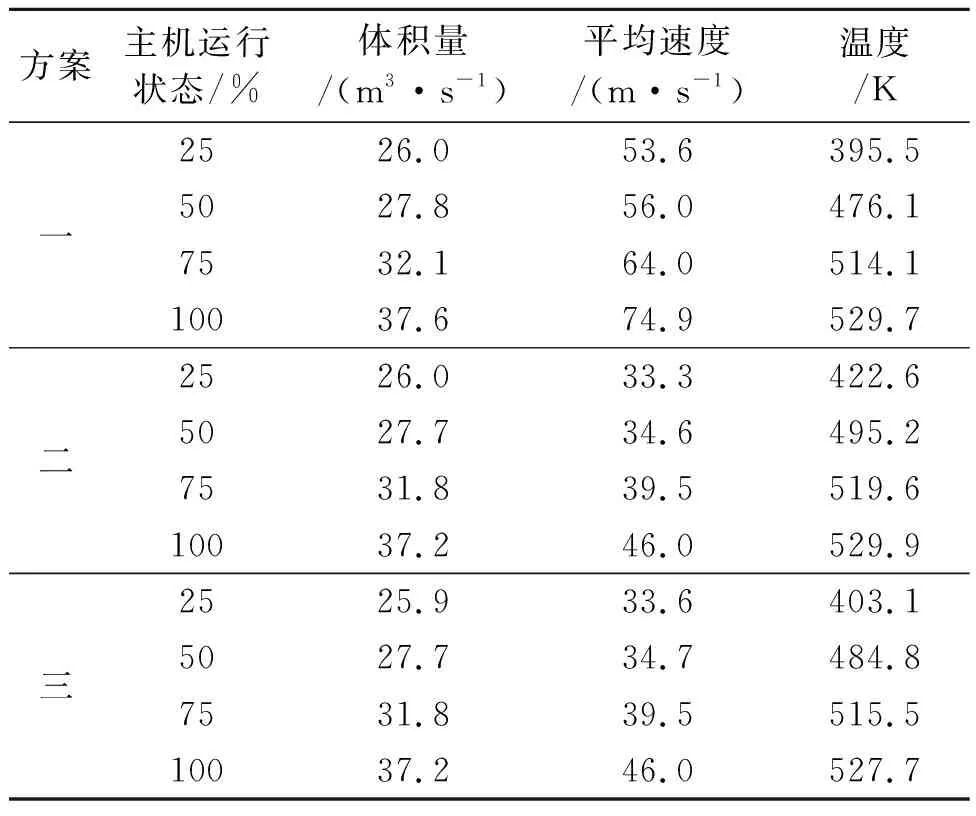

3个方案各状态数值模拟结果见表4。

表4 优化方案数值模拟结果统计出口处

从表4可见,方案一的出口速度最大,主要原因在于出口截面积的减小,使得在相同流量的情况下,出口平均速度更大,喷射距离也更远。数值模拟中的输入条件为速度入口,即入口流量各方案均相同,在方案一出口面积相对方案二在缩小近40%的情况下,相同出口流量时,出口平均速度平均增加接近60%。

方案二和方案三的出口速度和体积流量相近,数据偏差较小。这主要是因为管道中气流速度较小,属于低速气流,流体可视为不可压缩流,且这两个方案的入口条件相同,出口截面积也相同,仅有外壁尺寸的差异,故方案二和方案三最终得到的数值模拟出口数据平均值相差不大。

4.3 无风条件下喷射效果

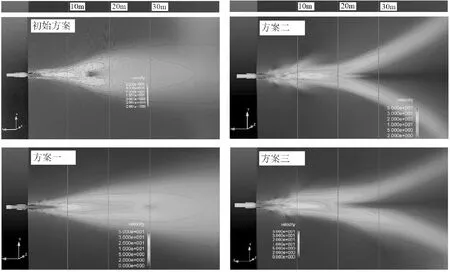

分析速度云图和管道喷射流线,对比远场速度分布和流线的扩散范围,对应解释喷射后气体可能喷射的距离和影响范围。后处理过程中分别对初始方案与3个方案主机75%运行工作状态的空间流场速度云图和喷射流线剖面进行提取见图8、9。

图8 不同方案数值模拟结果速度云

如图8所示,初始方案及3个方案在30.0 m的距离,均能保持1.0 m/s以上的速度趋势,所以单以喷射距离来看,各方案都基本可以满足15.0 m以上喷射距离的要求。但在相同的距离位置,方案一气体的流动速度>方案二/方案三>初始方案,这与4个方案出口的平均速度变化趋势一致。

从图9可见:方案一的烟道集束效果最好,能够在较远的距离依然保持较小的烟气扩散半径。方案二和方案三的空间速度场虽然有较大的“开叉”,但整体烟流的扩散趋势和扩散范围并不大,方案三略优于方案二。

图9 不同方案数值模拟结果流线

4.4 侧风6级喷射效果

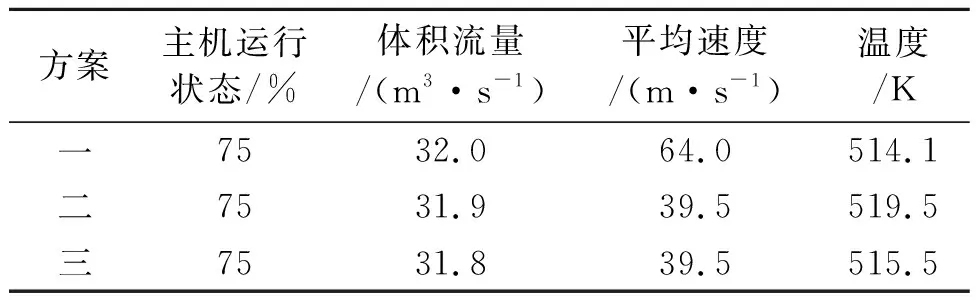

按6级侧风对3个方案进行侧风影响的计算。6级风的风速范围约为10.8~13.8 m/s,计算中选取中间值12.0 m/s作为计算输入条件,其余输入条件见表5。

表5 侧风6级输入条件

计算结果见表6,与表4相比,侧风对烟道出口的体积流量、速度和温度影响都较小,对排烟的速率的影响不明显。

表6 侧风6级数值模拟结果(出口处)

6级侧风下,空间流场剖面的速度云图见图10。从烟道远场的速度云图可以看出,由于远场喷射气流的速度衰减,在侧风的影响下,当喷射距离达到10.0 m左右后,气流的整体走向被侧风主导,在有限空间内,不会达到更远的距离。

图10 6级侧风不同方案数值模拟结果速度

5 现场试验验证

根据数值模拟结果,结合主机背压要求和现场安装空间大小,在满足喷射效果的情况下,采取方案三进行设备制造、陆地和海上安装试验。

陆地试验过程中,在环境风速为1.0 m/s左右,主机空载情况时,打开喷射装置,烟雾喷射距离为20.0 m左右,出口速度为18.0 m/s左右,测试速度较计算结果偏小,但仍可满足喷射距离要求。

在海上进行试验,由于海上季风,试验未能在无风条件下进行。5级侧向时,主机空载时喷射距离为6.0~7.0 m,但当侧向来风大于6级时,烟雾基本被侧向来风主导,与计算趋势基本一致。

6 结论

1)根据数值模拟结果,当风量一定,引射排烟段内筒管径缩小40%时,出口喷射速度平均增加接近60%,内筒直径对出口喷射速度影响显著,而外筒直径大小对出口喷射速度的影响不明显。理论上认为可通过减小内筒直径以提高喷射效果,但需要考虑到内筒直径减小后对主机背压的影响。

2)在6级侧风,主机75%运行状态下,侧风对排烟的出口速度产生明显的影响较小,但当喷射距离达到10.0 m左右之后,气流的整体走向开始被侧风主导,在有限空间内,不会喷射达到更远的距离。与现场试验趋势基本一致,说明侧风是影响喷射距离的主要因素,但当风速较大时,烟雾也随之被吹散。

3)海洋平台的主机数一般为3~6台,排烟管较多。在设计时,如何做到统筹规划,实现以最少的装置解决所有排烟管道烟气问题是研究的重点。