FPSO单点滑环系统风险分析

李牧,李鹏,刘诗学,姚志义,孙恪成,牛志刚

(中海油能源发展股份有限公司 采油服务分公司,天津 300451)

单点系泊系统是FPSO的关键装备之一,特别是在海况恶劣的海域,其完好性与否直接决定着现场的安全和生产状态。目前,国内外常用的单点形式主要为STP型、BTM型、YOKE型,但是由于现场保养、维修不当或是受到极端环境不可抗力的原因,单点系泊系统曾发生多起重大事故,损失严重。我国运营的18条FPSO均为单点系泊,单点系统全部由国外公司提供,其中SBM 7条,SOFEC 4条,APL 6条,BLUEWATER 1条,全由单点公司掌握单点系统及产品设计技术。实际使用中,因技术研究不足,对事故的处理很被动,为此,调研国内外各油公司以往单点滑环运维记录和操作经验,通过典型案例对单点滑环系统故障机理按专业类别进行梳理整合,从“不同单点的相似故障”和“同一故障引起的连锁反应”两个维度提出单点滑环故障机理分析及风险评估方法。

1 故障机理及风险因素

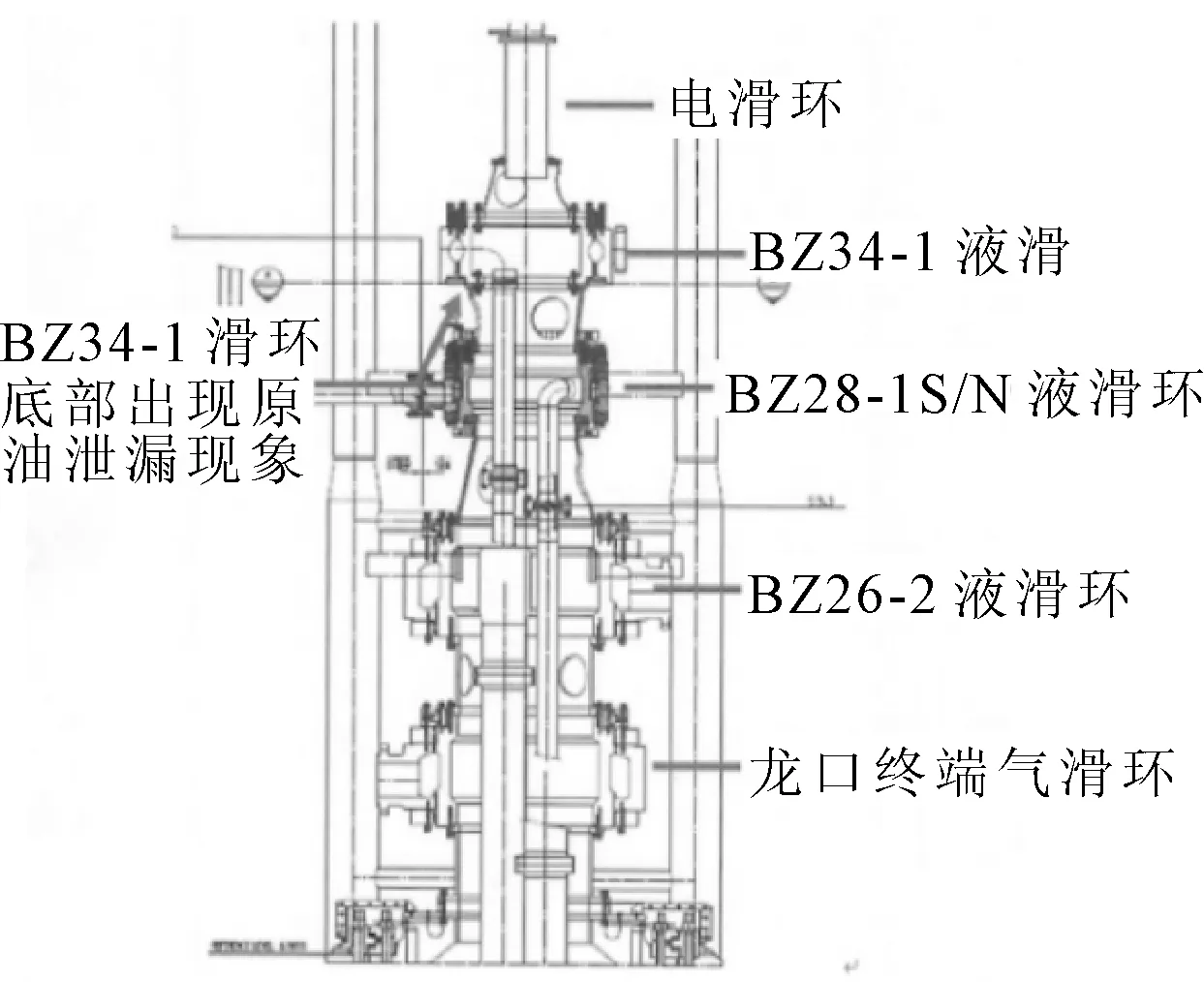

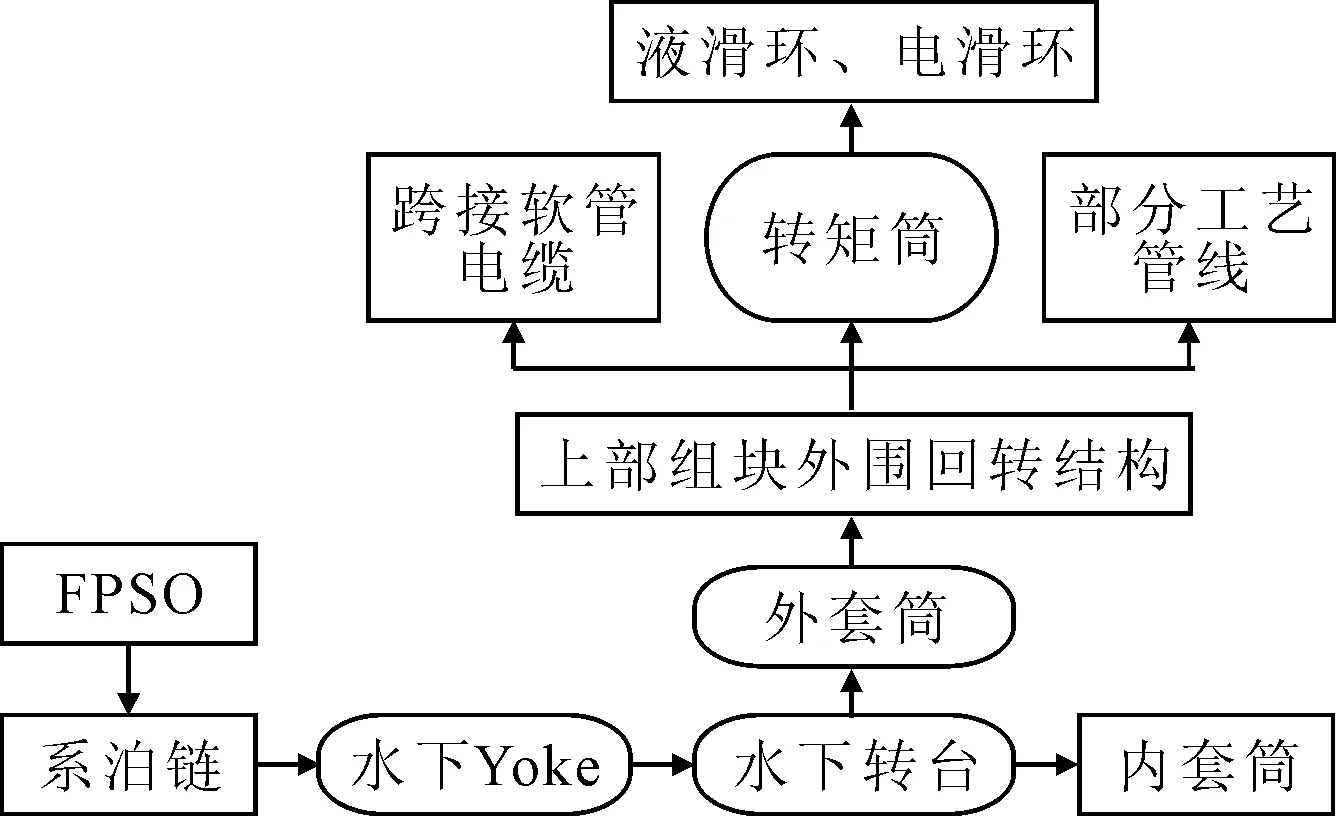

根据大多数单点公司的设计规律,滑环堆叠顺序从下到上依次为液滑环、电滑环、公用系统滑环、光纤通讯滑环,主要导考虑因素是滑环重量的分布(见图1),尽可能将较重的滑环安排在下部,以提高整个滑环堆栈的稳定性,减少根部的弯矩。

图1 典型单点滑环堆栈布置示意

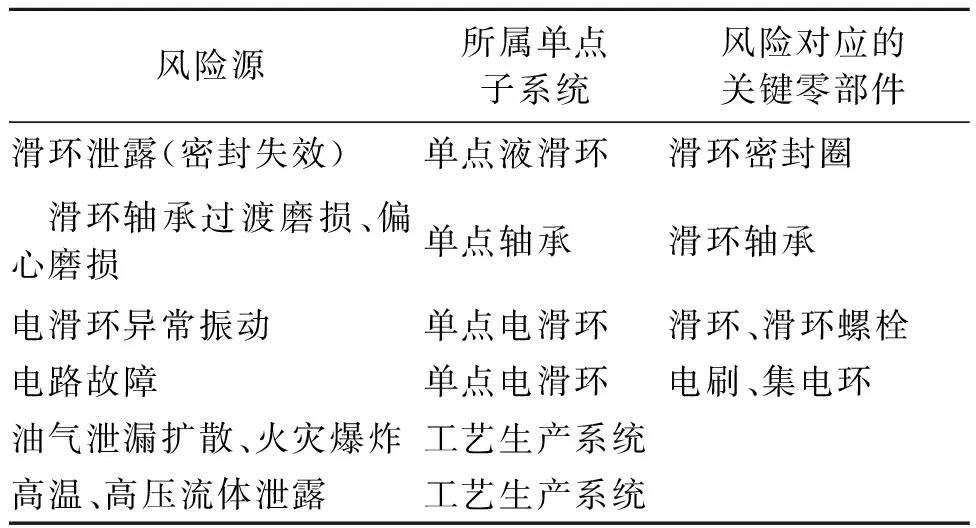

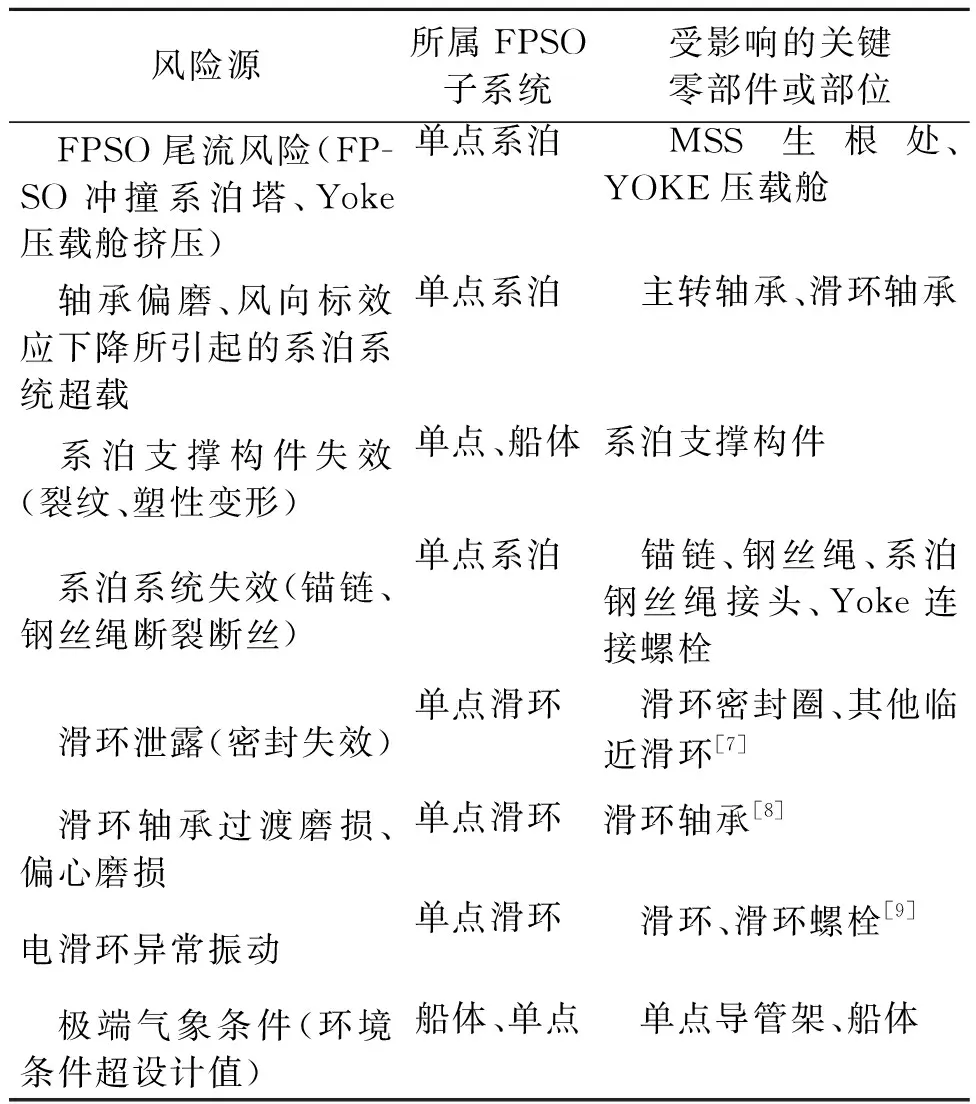

结合单点滑环故障案例分析,总结风险源识别信息见表1。

表1 FPSO单点滑环重大故障风险识别

考虑工艺流程专业故障和电气专业故障2个主要因素,参考的主要国际标准及规范如下。

1)American Society of Mechanical Engineers (ASME)。

2)OCIMF (Third Edition-1999)。

3)NEN-EN 1474-1(2009)。

2 故障类别

2.1 工艺流程专业故障

2.1.1 天然气外输滑环泄露

2019年4月,采油公司协同单点公司对渤海某FPSO天然气滑环一级密封圈泄露情况进行测试及调研工作。

现场勘验主要故障为下部法兰一级密封出现较严重的完整性破损。针对一级密封圈的失效原理、动态密封是一种特殊的设计,可分别安装在上、下法兰加工精密的密封槽中。动态密封在滑环内部静止和旋转两部分之间形成压力密封界面。在恒定的生产压力下,密封效果最好,压力波动过大会对密封产生不良影响。不允许从密封背面引入背压,会对动态密封的完整性造成损害。基于干气密封原理,在密封试压中应把上一级密封与下一级密封看作整体来试压,若发现有泄漏再分开更为合理;二级密封和三级密封试压同理。当一级密封泄漏严重时,可视为第一级密封失效,把一级密封泄露管线隔离,然后让气密封经由二级的密封来承担。同理,若二级密封失效,应由三级密封来承担。最重要的是,根据干气密封原理,泄漏的管线必须是常开的,除非因泄露严重要用作为其中一级密封而关闭。由于干气密封的形成需要一定时间,而且当干气密封稳定后,不建议频繁通过开关泄放阀检测密封而给密封状态带来外界干扰。

2.1.2 液滑环泄露

2017年3月,对某单点大风过后检查发现,位于单点第二层,6#滑环、4#滑环基座位置有轻微原油渗漏,打开泄露监测点,发现每5 s滴1滴原油,查看原地的重油罐,发现进入大量原油,见图2。

图2 滑环底部原油泄露现场场景

初步判断是由于输送介质流量波动瞬间增大,致使密封瞬间造成冲击引发泄露,见图3。

图3 滑环底部原油泄露位置

根据以上检测/检查结果,推断6#滑环下层的第一层密封保护应该已破损,但滑环原本的第二道密封保护状态是否良好还需要长时间连续观测滑环泄漏量。

2.1.3 单点液滑环大修

2013年8月,南海某FPSO在经历台风之后,单点舱内出现异常的响声和振动,单点厂家现场检查后,确认问题发生在液滑环,随即对液压密封系统进行泄放并对多点的密封液压油取样。液滑环在泄放后重新恢复密封压力,油田复产后,异常的响声和振动消失。通过对油样进行检测,检测结果显示各点所取油样的清洁度均未达标。结合液滑环的异常状况分析,认为动密封长期受压导致变形和内部零件(如轴承)发生磨损,是引起液滑环产生异常响声和振动的重要因素。

液滑环的设计寿命是20年,在理想状态下在20年的使用期间不需要进行维修,而且在生产期间如果液滑环内部出现了故障也不具备维修的条件,因此必须尽可能提高液滑环在生产期间的可靠性。为了保证液滑环的长期正常运行,综合决定在坞修期间进行液滑环解体大修。经过液滑环大修后,液滑环将重新拥有新的20年设计使用寿命。

2.2 电气专业故障

2.2.1 单点高压电滑环故障

通过单点高压电滑环给油田其他设施供电,某单点更换之后运行了约3年,在2017 年11 月至12月,共发生55次报警,最大报警值11.6 fc,说明高压电滑环已经出现损伤,有失效的趋势。随即对该油田开始对单点高压电滑环进行维修,检查发现,三相滑环及电刷磨损严重,并且有严重的电弧放电痕迹,电刷夹口上半部分损坏严重,碳刷部分及碳刷弹簧已全部磨损殆尽;另外,碳刷连接导线处有明显金属熔液溢出。电刷夹口下咬合面碳刷基本完整,但表面灼烧严重,碳刷弹簧失效。碳刷固定端与碳刷之间金属导电片严重变形隆起,滑环上合面灼烧严重,并成鱼鳞状,下合面比上合面情况要好,但有明显电弧放电现象。

9001/9002 电滑环无明显损伤,但腔室内部有大量金属碎屑,另高压电滑环顶部非旋转部分与低压滑环旋转部分有明显磨擦痕迹。

2.2.2 风险评估方法

1)根据电刷的结构特点及安装方式分析,电刷能够有效避免水平振动导致的电刷和滑环之间的接触不良(9001/9002 滑环无明显电弧放电,说明水平振动对滑环无直接影响)。

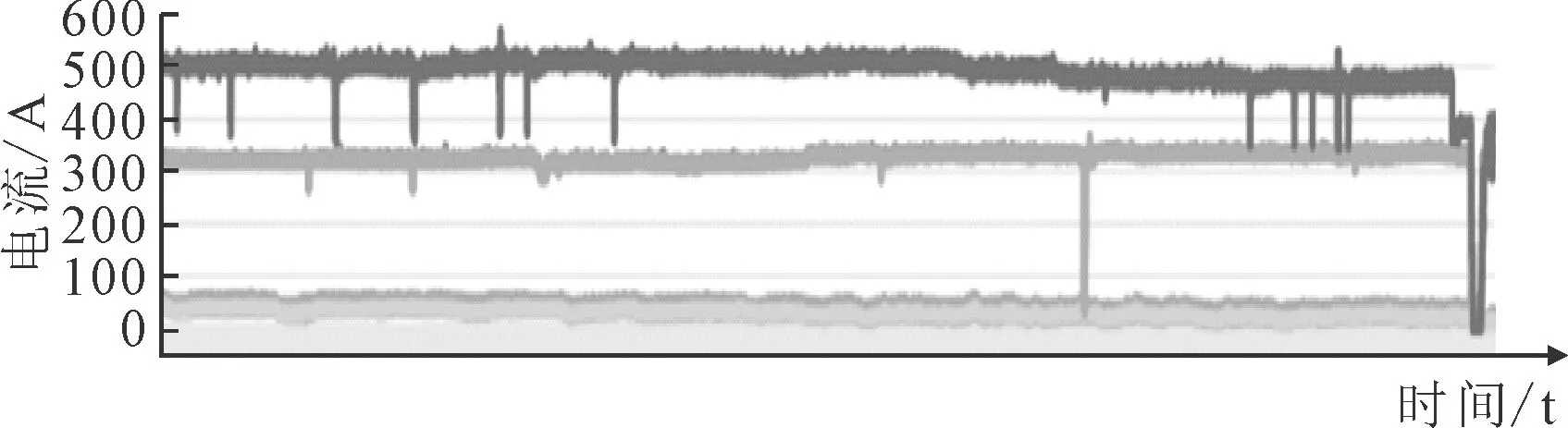

2)自2014年5月份,新高压电滑环上线后,9001、9002 电刷电流基本保持在330 A左右(9001/9002变压器并联运行),9007电刷电流基本保持在500 A左右(新滑环额定电流640 A,限定运行电流值520 A)。

根据滑环监控数据显示,9007电流始终大于9001或9002将近180 A,而滑环上部温度较底部温度高出8 ℃,电刷温度更是接近60 ℃。见图4。

图4 滑环监控数据

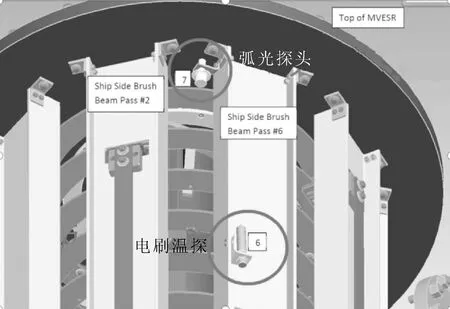

3)高压电滑环维修发现其中2个探头安装位置与资料显示不符:资料显示弧光探头安装在滑环顶部,电刷温度探头在滑环上部;而现场检查,弧光探头安装在滑环底部(远离9007),电刷温度探头监测9001滑环A相电刷(紧邻9007滑环),见图5。

图5 滑环监控布置

初步分析认为9007电滑环故障是由于其负载电流较高导致电刷导电片发生形变,同时滑环水平振动加剧了导电片隆起变形,最终导致电刷与滑环接触面不足;另外,高压电滑环固定部分与低压滑环旋转部分互相摩擦,掉落的金属碎屑也对滑环运行产生了不良影响。

3 连锁影响分析

以渤海某FPSO电滑环故障为例,电滑环故障的直接原因是负载电流较高导致电刷导电片发生形变,导致电刷失效。但从单点系统整体角度出发,单点塔设计的偏心载荷于系泊力传递过程中的局部振动,一定程度上加速了电滑环的故障发生。水下软刚臂力学传递关系见图6。

图6 水下软刚臂力学传递关系

虽然新单点在2015年更换期间采取了多项改进设计,一定程度上减缓了整个单点系泊系统“松散”的系泊力传递状态,但由于其单柱结构的固有特性,仍存在上部模块连同跨接软管的偏心载荷。根据船级社的分析报告和作业区的故障反馈,发现偏心载荷最终传递到滑环装置,造成滑环受力不均匀,对其造成损坏。

在FPSO单点系统的运维过程中,首先被发现的往往是小的故障点,如发现单点通讯滑环出现通讯间断的问题,所属专业仪表部门可能首先将其列为一般性的设备故障,通常是对损坏部位进行检修。但当发现通讯滑环总是在FPSO旋转至一定角度时发生通讯中断,旋转远离特定角度时,通讯又自行恢复,当发现该类现象时,应重点关注整个单点转塔是否出现了偏心转动,从整个系统角度,对塔轴所在的轴承偏心度进行调查,及时发现并排除更大的隐患。列举单点系泊系统风险源及可能影响的零件或部位见表2。

表2 单点系泊系统风险源连锁影响零件或部位

4 结论

1)无论是软刚臂YOKE单点还是内转塔单点系泊系统,其液体、气体滑环的密封形式,考虑到未来海上可能面临在线更换问题,建议采用可局部拆卸更换的密封形式,同时把非粘接型密封圈备件安装在滑环堆栈上并做好封存保护;另外,滑环层间隙应预留足够的空间,至少满足单侧滑环密封的拆卸。

2)如果单点塔空间相对宽松的条件下,建议采用独立滑环组块连接,尽量采用带有摩擦损耗块的Y型滑环驱动臂,可以释放非平面载荷,同时以牺牲滑动块的方式延长驱动臂本体的寿命。

3)电滑环内部各集电环之间要留有足够间隙,同时,电刷和集电环的接触方式应满足一定的偏移运动,以克服包括垂直的运动和周向的不均匀压力导致的失效;同时还应在电器材料选择上注意避免使用易发生摩擦脱落粉末的材料。

4)电滑环内部建议加装正压惰气吹扫装置,以确保电滑环腔室内部干燥。

5)单点设计应考虑到单点运动关节处受外力较大,长期运行容易发生失效,关键结构件、机械件等位置,建议在设计阶段预留并加装监测装置,以便长期跟踪和监控单点运行状态。