现役固定式平台伴生气回收方案设计

夏华波,王秋生,王颖,孙恪成,黄国良

(1.中海油能源发展股份有限公司 采油服务分公司,天津 300452;2. 海洋石油工程股份有限公司 天津建造公司,天津 300452;3.中海油能源发展工程技术公司,天津 300452)

海上油田伴生气,大多由于其量小、气量衰减快、气质不稳定、回收经济效益差,往往直接排放。对于气量稍大有回收价值,且平台周边有足够容量的海管或能就地利用的,可进行回收,此类海上已应用的案例主要包括:①直接用作燃料,伴生气量可支持平台部分主机或锅炉连续使用,经处理并压缩满足主机或锅炉的使用要求后作为燃料回收应用;②直接进管网,气量比较大,就地无法利用或用不完,且有管网条件的,可以对伴生气处理后增压进海管输送至终端用户;③LPG回收利用,对于甲烷含量相对少,重组分较高的伴生气,若其产量较高,可考虑处理成LPG产品后船运至LPG码头回收;④直接回注地层,对于周边无去处,就地无法利用且气量较大的,为了保护天然气资源,同时提供地层石油开采压力,往往采用伴生气增压至超高压回注地层的方式,但此方式投资非常高,较少采用。目前的伴生气回收方式中,需要平台上有可燃用天然气的主机或锅炉、额外的伴生气增压装置、周边有足够的管网。因海上石油正在全面实施岸电,伴生气在平台上将失去燃料用户。对于周边无管网或管网能力不足的区域,现有方案不能解决伴生气回收问题。为此,选定渤海无依托及伴生气无法就地利用的某平台为目标,对其伴生气回收总体思路、可回收规模、外输方式、平台布置、消防要求、回收工艺、公用消耗及平台结构进行方案设计与校核,探讨固定平台伴生气采用加装液化装置和罐箱储运回收的技术可行性。

1 设计基础

目标平台为4腿固定式生产平台,作业水深约20 m,平台吊机能力为25 t、10 m,5 t、35 m,配备有生产和测试计量系统、生产水系统、燃料气系统、柴油系统、火炬与放空系统、开闭排系统、化学药剂系统、公用仪表风系统和注水系统等。平台上设有28人生活楼,2台1 000 kW的燃气发电机。平台一部分伴生气用于燃气发电机发电,其余伴生气进入火炬系统。该平台完成岸电改造后,燃气发电机计划停机。平台气源甲烷含量约98%,无HS,不含汞,CO含量小于1%,引气接口压力900 kPa,温度40~55 ℃。

2 总体思路

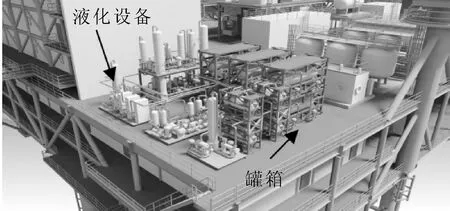

如图1所示,在目标平台空余甲板上加装小型天然气液化装置。

图1 现役固定平台+液化装置

目前该平台可利用的区域为修井区,预计在相当长一段时间不会有修井作业,用于布置伴生气回收设备,当修井时,设备可拆卸,完井后,回收设备重新固定。生产出的产品为LNG和NGL(液态烃类混合物),产品由罐箱储运,见图2。

图2 罐箱运输

3 设计方案

3.1 回收量确定

目前平台日排放伴生气量约为4万m/d,燃气消耗约为6 000 m/d,伴生气量处理能力约为3.4万m/d。按照平台上布置预处理设备、液化设备及LNG储存设备的估算,3万m/d处理量,大约需要甲板面积20 m×15 m,新增重量需求约450 t;2万m/d处理量,如表1所示,大约需要甲板面积20 m×11 m,新增重量需求约350 t。该修井区可用面积为20 m×11.5 m,该平台可承受新增重量约为425 t。通过所需甲板面积和平台承重能力分析,确定伴生气回收量为2万m/d。本平台有一定空间、承重能力,以及公用消耗供给能力。这种现役固定式平台可增加的伴生气回收量约为2万m/d。

表1 2万m3伴生气液化回收方案尺寸及重量预估

3.2 外输方式确定

见图3和图4,伴生气回收产品可用LNG罐箱储存并吊装,或者用LNG储罐固定在平台上作为海上LNG加注站。LNG罐箱有现成的规范可依,如IMDG CODE、CCS《集装箱检验规范》、DNV2.7-1《近海集装箱》及交通部颁发的试行规范《整船载运液化天然气可移动罐柜安全运输要求(试行)》。海上LNG加注目前出台的规范有:CCS《液化天然气燃料加注作业指南》、交通部海事局《水上液化天然气加注作业安全监督管理办法》,规定的加注方式主要有加注船、加注趸船、岸基加注站、槽罐加注车等方式加注LNG燃料。

图3 罐箱吊装方案示意

图4 海上平台加注方案示意

LNG罐箱与LNG海上加注相比,技术更成熟,规范依据充分。从长远看,如果伴生气回收规模化发展,则LNG加注,采用管输更安全,受注资源可以油田间共享,作业效率更高,风险更小。从推动工程落地考虑,目标平台仅6个罐箱,吊装时间短,作业风险可控,规范和技术更成熟,更易实施。

本方案采用罐箱吊装方式。

3.3 总体布置

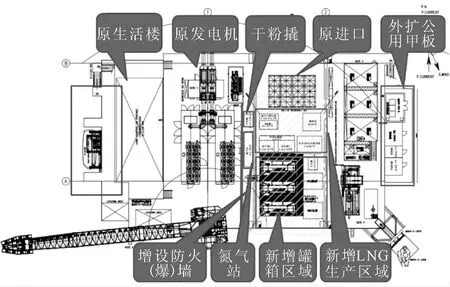

LNG处理模块的危险性远高出其他油气处理设备,其布置需要严格按照《固定平台安全规则》及《CCS 海上固定平台入级与建造规范》执行。LNG处理模块布置主要考虑因素为:适宜放置在充分通风区域,不积累可燃气体;本LNG处理设备部分高达7 m,需要较高的平台空间;布置在吊机覆盖范围内,便于LNG和NGL罐箱的吊装和倒运;新增设备设施应能尽量采用平台吊机安装,避免动用浮吊资源。基于以上条件,将LNG处理模块布置在顶层甲板,见图5。

图5 方案总体布置示意

液化设备及罐箱布置于顶层甲板井口南侧。修井机需移至北侧极限井位。在液化设备及公用区和生活楼之间要设置1道防爆墙。除液化设备外,包含6个20 ft的LNG罐箱,2个10 ft的NGL罐箱。其中1个20 ft LNG和1个10 ft NGL罐箱作为备用,可储存2.5 d。需在顶甲板东侧外扩15.9 m×4.7 m甲板用于布置控制橇/配电橇/FM200间及发电机配电间,房间的西/北两侧为A60墙(不增加投海面积)。

平台原配有1台吊机,能力25 t、10 m,5 t、35 m。目前LNG罐箱最远距离吊机约15.6 m,单个LNG罐箱湿重约15 t,吊机能力约15 t、15 m,满足LNG产品运输。根据吊机能力对设备重量进行控制,部分设备需要厂家分撬吊装,以满足吊机能力。

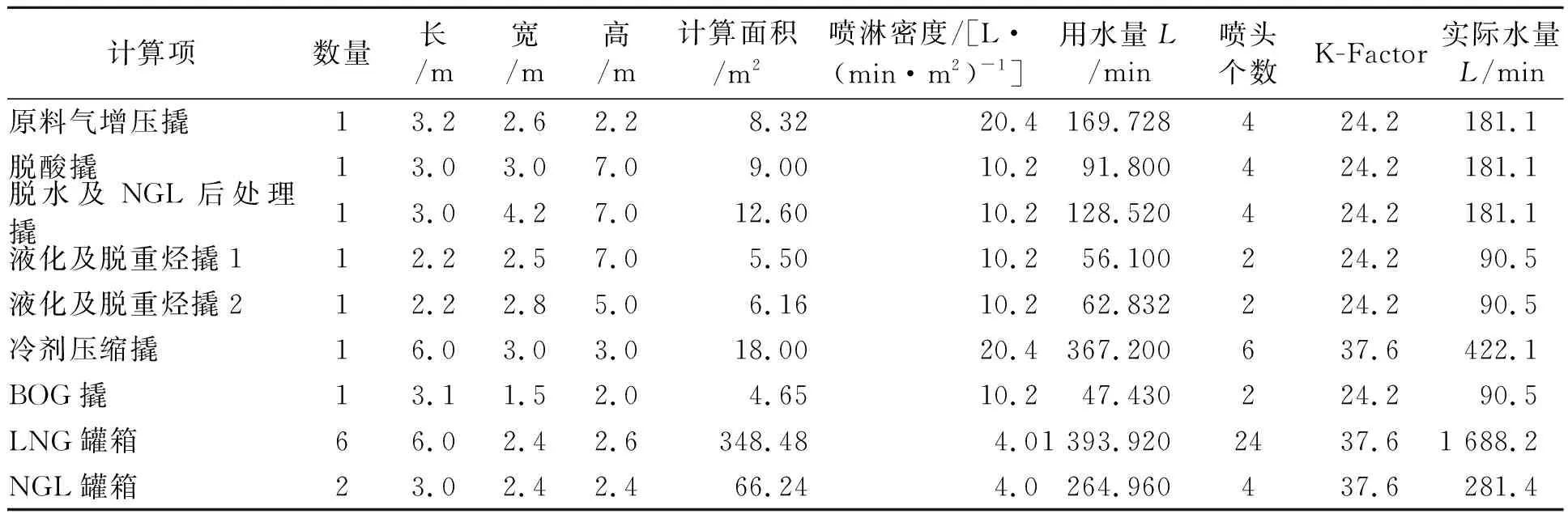

3.4 消防水

目标生产平台消防水能力现状为:主消防泵能力400 m/h;辅消防泵180 m/h与旁边井口平台的消防泵270 m/h共同满足生产平台消防水需求。目前,并没有明确的关于海上平台液化生产装置消防水用量规定,通过与船级社共同研究,参考类似案例,有以下认识:陆地LNG规范中《NFPA 59A液化天然气LNG生产、储存和装运》与《GB/T 20368液化天然气(LNG)生产、储存和装运》均规定了需考虑63 L/s的富裕水量要求,其中,陆地场站只能依靠蓄水池,水池容量限制了实际的消防时间及用量,因此陆地规范中的余量要求是针对水池容量条件而提出的,而船舶及海上平台不存在水源的限制问题。陆地天然气处理站场消防水要求明显不适合海上固定平台。参考IGC CODE、NFPA15《水喷雾固定灭火系统标准》等规范标准,确定:消防系统能力考虑最大火区喷淋水量及至少2个软管站用量,不考虑63 L/s的水量要求。新增液化设备后,消防水量计算见表2。

表2 新增LNG生产装置消防水计算

按规范考虑2个水枪水量为50 m/h,预留15%喷淋余量,即36.36 m/h,则该区域消防用水总量为217.26 m/h,小于消防泵最大能力400 m/h,现有消防水能力满足要求。

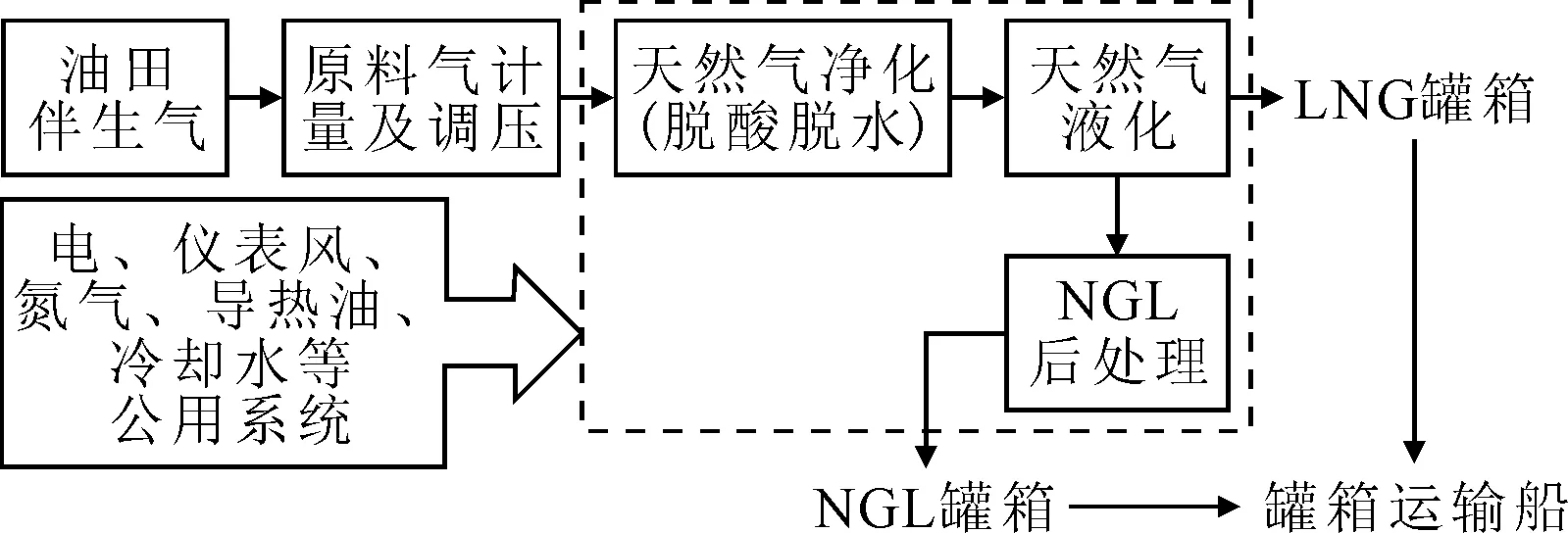

3.5 工艺

如图6所示,伴生气经计量增压后,进行脱酸脱水净化处理,本目标平台气源较纯,不需脱汞和脱HS,净化后的天然气进入液化处理单元,采用填料塔洗涤法脱重烃,把原料气降至-20 ℃以下,分离液被用作洗涤液,再返至填料塔顶部自上向下流动,原料气则从塔底自下向上流动,通过逆流接触,从塔底脱出重烃(NGL)。

图6 LNG生产工艺流程

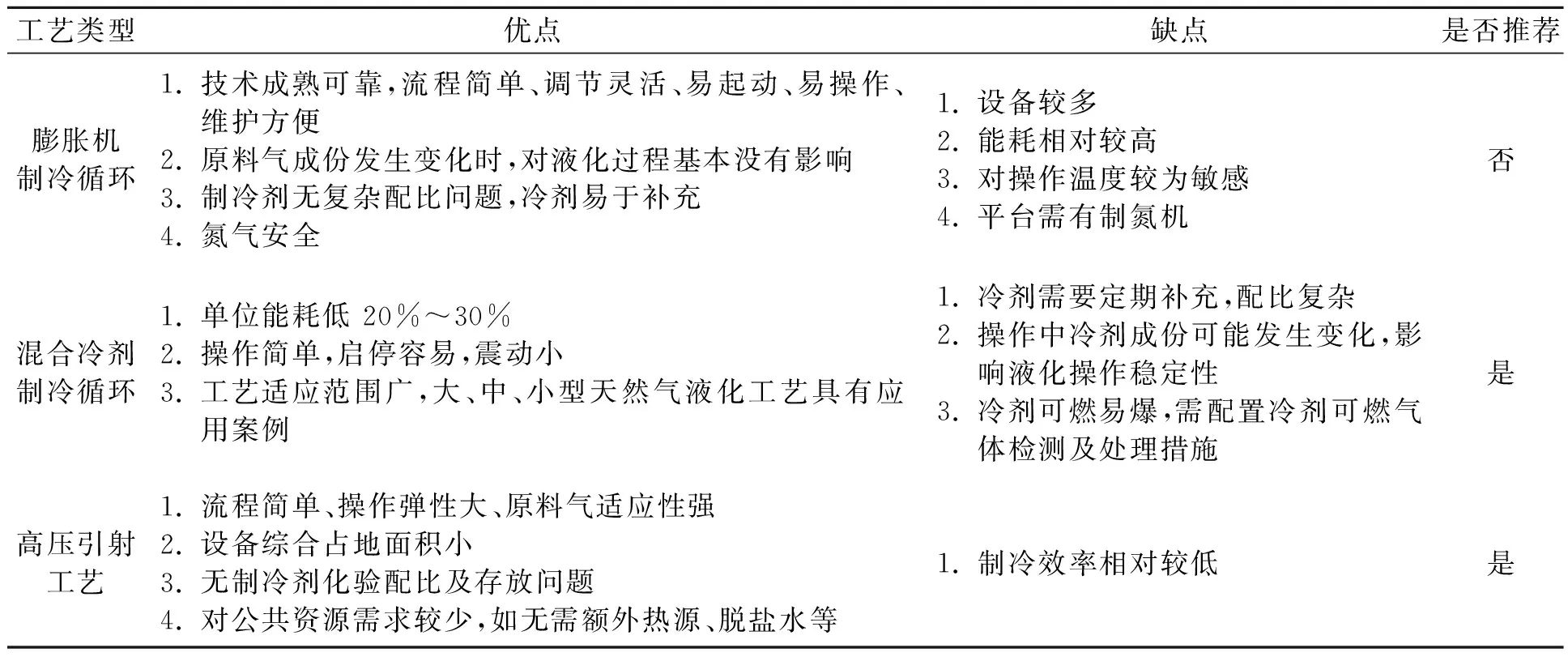

目前广泛应用于小型LNG装置的液化工艺有高压引射工艺、膨胀机制冷工艺和混合冷剂制冷工艺,各主流小型液化工艺特点见表3。

表3 小型液化工艺特点

其中,膨胀机制冷工艺由于设备多能耗高,在海上平台狭小空间适用性较差;混合冷剂工艺由于适用范围广,能耗低,具有一定的海上适用性;高压引射工艺,由于流程简单,空间小,无冷剂配比,海上适用性较高。分析比较后确定:高压引射和混合冷剂液化工艺均满足目标平台要求,首选高压引射工艺。

3.6 平台公用能力校核

目标平台新增液化装置所需公用需求涉及仪表气、氮气、冷却水、热负荷、电负荷等。根据调研,平台无导热油,因此加热设备均采用电加热器。其中,仪表气、氮气、冷却水需求量平台现有能力均有余量,满足新增装置使用要求,篇幅所限,仅以电力校核为例说明。

目标平台即将启用岸电,但受制于海缆规格,生产平台的变压器额定容量为8 000 kVA,同时平台上有2台燃气发电机,单机900 kW。现有平台受改造空间和海缆容量限制,且考虑后期井口平台处需打调整井要新增约1 400 kW电力,考虑了以下3种方案。

方案一,平台岸电+平台2台燃气机发电,此时变压器额定容量为8 000 kVA,平台岸电最大带载能力为6 800 kW,发电机最大出力为1 800 kW,生产平台计算负荷为4 708.5 kW,井口平台计算负荷为3 000 kW,变压器负荷率为87%,满足安全要求。

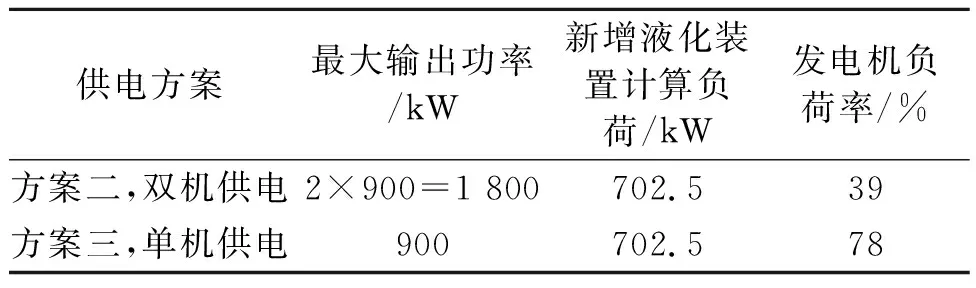

方案二和三,则是岸电供给油田原生产及调整井,液化装置电力由燃气机直接供给,均可满足使用要求,见表4。

表4 燃气机供电负荷计算

分析比较结果:方案一,供电可靠性高,改造量小,施工方便,但平台自发电,不可与国网岸电并网,此方案不可行;方案二,改造量小,定期检修需停液化装置,存在不稳定可能性,基本满足要求;方案三,可靠性好,操作灵活方便。为保证生产率和高可靠性,最终采用方案三。

3.7 结构校核

由于该平台在进行伴生气回收阶段,将不进行修井作业,因此管堆场及泥浆池等修井配套相关操作荷载减少约423 t,修井机操作荷载可以减少约233 t。新增设备荷载约348 t。新增外扩甲板用于液化设备的公用系统,增加载荷约45 t。

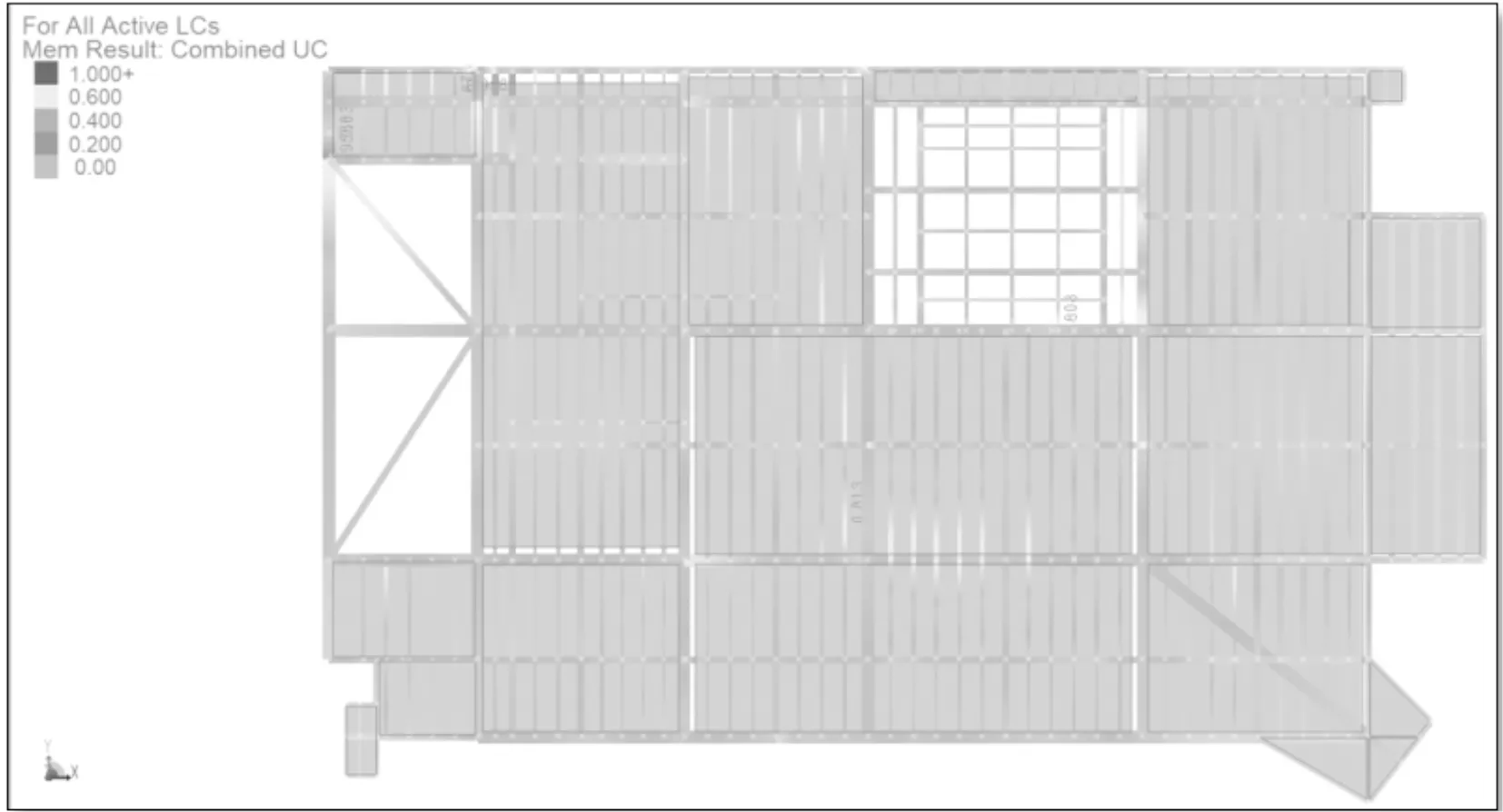

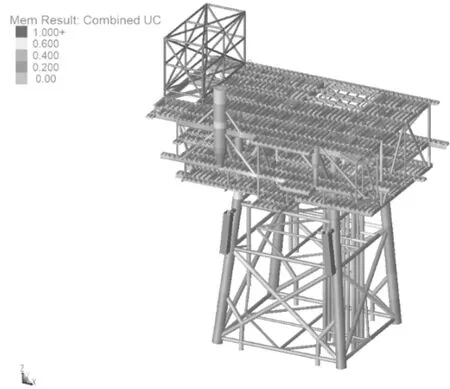

采用SACS软件建模,经计算,见图7、8,新增液化装置后,主甲板强度和平台整体强度UC值均小于1,满足设计要求。

图7 顶层甲板UC值PLOT

图8 平台整体结构UC值PLOT

在伴生气回收阶段,平台荷载将减少约656 t(423 t+233 t),新增重量约393 t(348 t+45 t),整体减少263 t。根据原平台桩基计算结果,A1桩腿的桩基承载力余量最小,因此重点对A1桩腿进行评估,结果显示,改造后,A1桩腿的桩基承载力安全系数最小值为2.25,大于原平台的桩基承载力系数2.09,其余桩腿余量较大,改造后桩基承载力满足安全使用要求。

4 结论

海上固定式平台由于空间有限或桩基承载力限制,可布置约2万m/d的伴生气液化储存装置;这类平台没有液化装置的明确消防规范,陆地规范不适用,现阶段其消防水量需求计算按海工常规做法取值;考虑海上空间狭小、操作便利与安全,高压引射工艺更具有优势;平台若有燃气机,则液化装置首选燃气发电,不影响油田常规正常生产和液化生产的安全独立性;平台结构有余量能够安装2万m的伴生气回收装置,具体可根据平台实际情况做结构局部调整以满足伴生气回收方案;液化回收工程示范阶段宜采用罐箱储运,随着伴生气回收规模化发展,可逐步实施软管传输,提高安全性和作业效率。以每年10个类似平台碳排放计,每年可回收4.7万t LNG,可减少碳排放约12.9万t。