混合动力系统的海工船舶应用

孙冰,杨静,周毅,李萌,郑坤

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

随着船舶排放控制区的逐步扩大,国际新船订单中使用LNG作为燃料或者具备后期LNG动力改造能力(GAS READY)的订单比例越来越高。LNG作为新兴的船用清洁燃料,在大规模投入应用之前其在排放指标上的优势受到关注,但是LNG作为车用燃料或者船用燃料都存在着低负载工况下排放超标以及高转速工况下主机最大功率衰减等问题,一定程度上阻碍了LNG作为船用低碳燃料在双碳工作中发挥重要作用。为此,尝试以气-电(燃气主机-蓄电池)混合动力系统作为切入点,以解决船体LNG动力船舶排放及动力响应为目标,提出适用于海洋工程船舶的动力系统方案。

1 天然气发动机的主要应用问题

根据国际航运组织(IMO)对氮氧化物(NO)排放指标的要求,2016年以后新建的船舶需要满足Tier III排放标准,同时根据对硫氧化物(SO)排放指标的要求,至2020年1月1日,限制排放区对于使用燃料油的含硫量上限由3.5%调整为0.5%。至此,使用昂贵的低硫油或是将柴油主机换成双燃料主机成为短期内全球船运公司仅有的应对措施。

LNG作为清洁燃料,与柴油、重油等传统船用燃料相比,在排放指标上的优势极大,能够满足Tier III的排放标准,特别适用于能耗大、运行时间长、排放量大的公共交通车辆,工程机械车辆以及内河、远洋船舶。

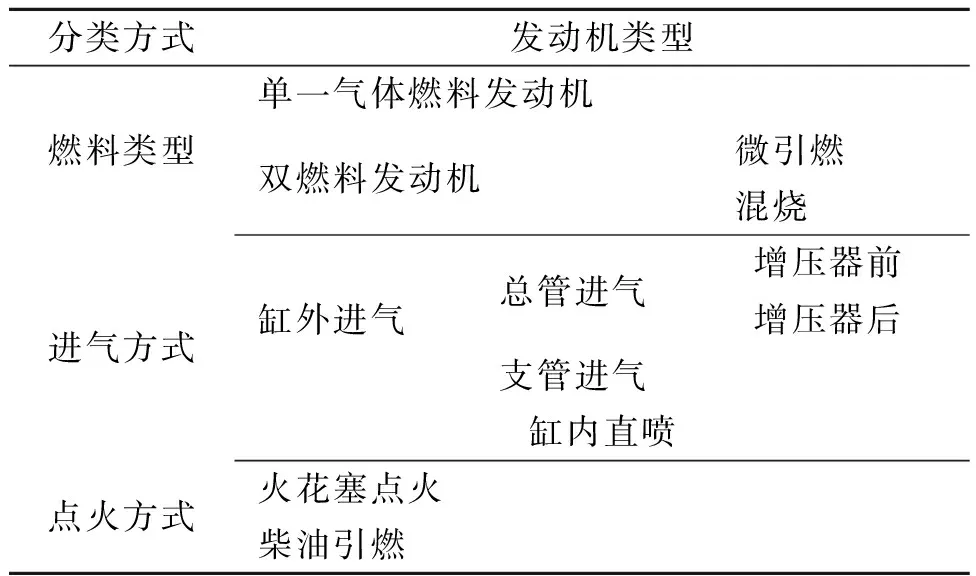

LNG在发动机上的应用形式多种多样,见表1。

表1 LNG发动机分类

目前燃料利用效率较高,尾气排放指标较好的是采用柴油引燃的方式,将直接喷入气缸的高压燃气点燃,将化学能转化为机械能,即MEGI高压直喷技术。市场上主流的双燃料主机厂商包括Wartsila、MAN和Mitsubishi等。

其中Wartsila主要采用进气歧管预混,缸内喷点火油的形式;而MAN研发了MEGI即高压直喷模式,使用2套直喷系统,1套用来预喷点火油,1套用来缸内点火成功后喷射LNG。

经过数年的发展,双燃料主机在常规工况运行效率、排放指标等方面均表现优异,但是由于LNG较差的燃烧特性,在低负荷工况下,燃烧尾气中碳氢化合物的残留量和CO的残留量较高。LNG发动机与柴油发动机相比还存在以下不足。

由于LNG燃烧速度较慢,在高转速(仅适用燃气模式,不增加燃油喷射量)时,LNG发动机的转矩输出有较大损失;LNG作为内燃机燃料使用的目的就是减少排放,但是低负载工况下CO排放量远远超过柴油机,可达到柴油机CO排放量的几十倍甚至上百倍,这使得双燃料主机不得不限定负载低于15%时必须切换到燃油模式,禁用燃气模式。

在工况发生突变时,LNG主机在功率加载阶段与柴油机相比会有20%~30%的迟滞,在变负载工况下,燃气主机响应恢复转速的时间比柴油机慢5 s左右,而且LNG主机在接近满载工况下变载时,会发生燃气机爆燃。

对纯汽油和纯LNG发动机外特性的研究表明,LNG发动机由于充气效率低,可燃混合气热值偏低,LNG着火温度较高,层流火焰传播速度较慢等原因,随着转速上升,最大功率和最大转矩有所下降。

以中海油双燃料环保船为例,根据丁长健等对中海油双燃料环保工作船主机选型分析的研究,环保工作船总航行时间的45%都是平台供应、巡航守护等主机低负载状态(根据向单燃料港拖和双燃料港拖机务调研,主机负荷通常在29%~31%),另外考虑到工作环境较复杂,在船舶靠泊码头、装卸货物、溢油回收应急或进行消防作业时,为了保证快速的主机响应能力,在上述工况时环保工作船都直接切换到轻柴油模式。虽然LNG作为燃料比轻柴油要经济的多,但是目前来看理论计算中的环保效果和经济性还得不到保证。

气-电混合动力系统在船舶上的应用分析表明,通过将蓄电池与LNG主机进行结合,可以解决低负载工况下必须切换燃油模式的问题。

2 混合动力系统的原理及分类

混合动力系统目前广泛应用在汽车领域(油电混合动力),通过设置蓄电池回收车辆刹车时的能量,在车辆起步阶段采用电力推进的方式获得快速的动力响应,减少了发动机怠速状态的出现,特别适合频繁加减速的城市交通,以其超高的燃油经济性获得了越来越多消费者的青睐。混合动力系统主要有以下3种形式:串联式、并联式、混联式。

串联式混合动力系统内燃机与驱动系统不直接相连,内燃机将化学能转化为机械能,发电机将机械能转化为电能,电动马达再将电能转化为机械能,带动齿轮箱进而驱动车辆前行。当车速较低时,电能在驱动车辆前行的同时还将分出一部分储存在蓄电池中,以起到节能的效果。

串联式混合动力系统需要进行两次完整的能量转换,先天条件限制决定了与别的混合动力系统相比,串联式混合动力系统能量利用率不高。

并联式混合动力系统内燃机与发电机相连的同时也和车轮有耦合关系,相当于内燃机有部分功率输出可以用来直接推动车轮,部分功率输出用来给蓄电池充电。与串联式混合动力系统相比,并联式混合动力系统可以实现更高的能量利用效率,在乘用车市场中占据较大的份额。

混联式混合动力系统结合了串联式和并联式混合动力系统的优点,混联式动力系统的特点是通过发动机和多个电机的结合进行驱动,常用行星齿轮结构组合形式。

与乘用车相比,船舶对于蓄电池带来的重量增加不敏感,但是对于传动轴的布置较为敏感,电推船舶的兴起很大程度上是因为电力推进系统给轴系布置带来的便利性以及整个动力系统较低的振动和噪音。结合对功率的要求,并联式混合动力系统更加适合LNG动力船舶,尤其是工况频繁发生变化的工作船,如拖轮、环保船、加注船等。

3 多能源系统的能量管理策略

混合动力系统内存在两个动力源——内燃机和蓄电池,是否能得到最优的能量利用效率取决于不同工况下不同动力源的配合输出效果,因此能量管理逻辑的建立是多能源系统能量管理的核心内容。

根据现在世界各国研究人员的研究成果,可以将能量管理方法大致分为基于规则的能量管理策略和基于优化的能量管理策略。

基于规则的能量管理策略在混合动力汽车的应用中较为普遍。常见的基本能量管理规则包括恒温器式和功率跟随式。恒温器式能量管理策略设置了一组管理阈值,即以蓄电池的状态SOC(state of charge)作为能量管理的依据。当蓄电池的能量充足,超过SOC阈值高点时,关闭发动机,依靠蓄电池的电能推动车辆前行。当蓄电池的能量不足,低于SOC阈值低点时,启动发动机,并控制其工作状态为燃油经济性最佳的点,输出恒定的功率,部分功率用来驱动汽车,剩余的功率用来给蓄电池充电。在车辆行驶速度较低,频繁加减速并且蓄电池容量较大的情况下,恒温器式能量管理策略表现较好,但是当功率需求大,蓄电池容量较小的情况下,按照恒温器式能量管理策略的控制,发动机就会频繁启停,蓄电池频繁充放电,动态损耗增加,整体能量利用效率降低。

功率跟随式能量管理策略在设置蓄电池SOC阈值的同时,还需要划出燃油经济性比较好的主机输出功率上下限。同恒温器式能量管理策略限定主机输出功率为燃油经济性最佳的点相比,功率跟随式能量管理策略允许主机输出功率在一个燃油经济性比较高的范围内波动。即当蓄电池能量高于SOC阈值高点时,允许主机调整输出功率为较小的值,而不是直接关闭主机。这样减少了主机的启停次数,同时也能保证主机处在一个燃油经济性较好的功率输出范围内,提高了能量利用效率。

从海工船舶的使用场景考虑,功率跟随式能量控制策略更为适合。

4 初步设计

选择能够放大混合动力系统优势的功率跟随式能量管理策略,采用并联式混合动力船舶将能够在保证动力性的同时兼具良好的燃油效率和排放特性,当燃料经济性带来的优势大于混合动力系统成本的劣势,且布置符合安全规定时,混合动力船舶就能具备良好的市场竞争力。

混合动力系统能量管理策略不能脱离实际工况独立存在,设置蓄电池的最主要目的是过滤掉功率需求的突然变化对主机运转产生的不利影响。因此,不同的最大功率需求、工况比例和在港/在航时间比例直接影响主机配置与能量管理策略的选择与制定。

港作拖船具有工况变化频繁,功率需求变化大的特点,与混合动力系统的优点较为契合,因此以采油公司港作拖轮及其工况为对象,进行气电混合动力系统及能量管理策略的初步设计。

以海洋石油521/522为例,主要配置及相关参数见表2。

表2 海洋石油521/522配置表

海洋石油521/522的推进系统由2台瓦锡兰六缸四冲程 W6L34DF柴油机组成,其燃油消耗的最佳转速范围在额定转速的85%~90%之间,当转速较低时,主机的燃油经济性也会降低。

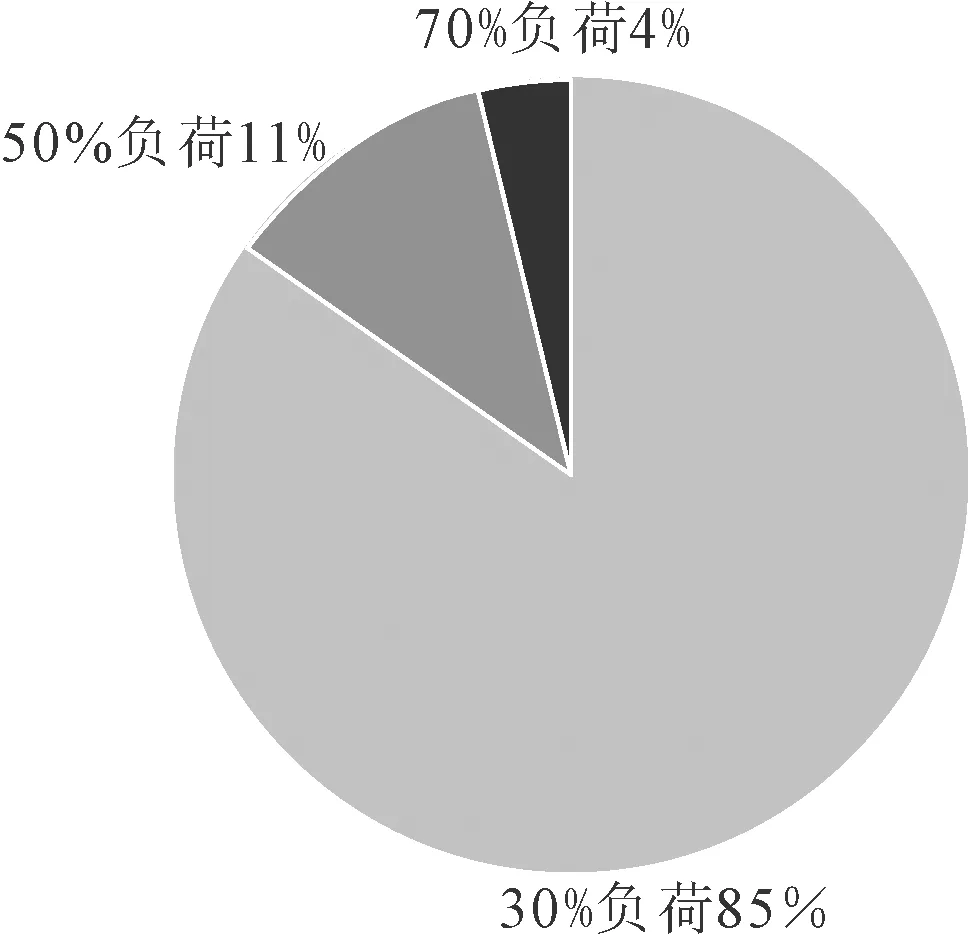

该船航时-功率分配见图1。

图1 拖船航时-功率分布

根据统计,拖船约85%的工作时间处于主机负荷30%的状态,高负荷的状态占比仅为4%。

单航次对功率的需求大致分为3部分:11 h需要在1 440 kW的输出功率下工作,1.5 h需要在2 400 kW的输出功率下工作,0.5 h需要在3 360 kW的输出功率下工作。即整个航次对功率的平均需求为1 624 kW。

根据实际需求情况,气电混合动力系统配置一大一小两台气体机,功率配置分别为1 500 kW和3 000 kW,以便满足在低功耗阶段1 440 kW的功率输出要求,同时实现气体机高效运转(气体机负载85%);在中功耗阶段使用3 000 kW气体机,以便满足功耗2 400 kW的功率输出要求并实现气体机高效运转;在高功耗阶段使用3 000 kW气体机+蓄电池满足短时间高功率的需求。

根据电池组放电通常控制在0.5~0.7 C范围内的要求,电池组配置1.5 MW容量,以便实现910 kW的功率输出要求,高功率输出时间可延长至约1.5 h,完全满足拖轮服务时间要求。

根据混合动力系统配置情况,制定能量管理策略如下。

在拖轮到达作业港区前,由1 500 kW气体机提供动力,到达港区后由3 000 kW气体机提供动力,高功率顶推期间由电池组和3 000 kW气体机提供动力,电池组放电阈值低点设置为30% SOC,一旦电池的状态低于30%SOC,则同时启动1 500 kW和3 000 kW气体机;满足高功率顶推要求的同时,对电池组进行充电,充电阈值高点设置为95%SOC,达到95%SOC时,不再对电池组进行充电,由两台气体机对外做功满足顶推要求。

5 经济性考量

适用于港作拖轮的气电混合动力系统应由两台LNG气体机作为原动机,采用并联式混合动力系统,充分发挥蓄电池对提升拖轮最大输出功率的优势,采用直流电力推进系统,省去配电盘中的并车装置和部分变压器,将部分配电盘的交流开关与变频器进行集成,实现更高的整体效率,延长发电机的寿命,对电池系统具备更好的兼容性。

以功率为4 800 kW的港作拖船为例,根据目前电动船舶的电池使用和中国船级社的发证情况,气电混合动力系统宜选用宁德时代生产的磷酸铁锂电池,含电池管理系统及框架的价格约为315万元,重量约为15 t。采用混合动力系统的海工船舶总造价与采用LNG动力+电推系统的总造价相似;但是在低工况(守护、待机、缓行)占总航行时间比较较高时,LNG作为燃料的使用率及发电机整体效率均有大幅提升,与常规柴油动力拖轮相比,年节约燃料费用约668.5万元。

6 结论

采用1 500 kW+3 000 kW两台天然气主机,配合1.5 MW容量的电池组和直流电推系统,能够满足原4 800 kW港作拖船动力系统的功率需求,降低主机投资并提升燃料利用效率。LNG作为一种低碳燃料,与甲醇、氢、氨等低碳/零碳能源在可供性、经济可接受性、技术成熟度、法规完备性等方面具备明显优势。LNG与动力电池的结合将显著提升负荷需求变化较大的海工船舶燃料利用效率,有助于实现碳达峰碳中和目标要求。