基于BIM的高铁连续梁桥施工过程可视化管理技术研究

王飞球,何祥平,郜 辉,赵亚宁,谢以顺,茅建校,王 浩

(1. 中铁二十四局集团有限公司,上海 200433;2. 东南大学混凝土及预应力混凝土结构教育部重点实验室,江苏南京 211189)

0 引 言

21世纪以来,中国高速铁路产业飞速发展,并取得了举世瞩目的成就,高速里程世界第一[1]。高速铁路中常采用“以桥代路”的方式修建,如京沪高铁全线中桥梁长度约占总里程的80%,其中连续梁桥整体性好,抗震性能优异,是高速铁路跨越河流、既有线路的主要结构形式[2]。然而,高铁连续梁桥量大面广、施工要求高、工期紧张,传统施工管理模式多依赖于管理者的经验,实际施工易出现工期拖延、合龙精度低、成桥线形误差大等问题,迫切需要利用信息化手段改善上述问题[3-7]。

建筑信息模型(Building Information Model,BIM)可实现施工过程的可视化和项目文件的高效管理,是提升桥梁施工管理信息化水平的重要手段之一[8-10]。不少研究者已将BIM技术应用于桥梁施工管理中。Jung等[11]以Cheongpoong斜拉桥为工程背景,基于BIM技术完成了该桥梁施工过程的可视化设计、进度成本分析、碰撞检查、施工工序模拟等,验证了BIM技术在桥梁施工过程应用的可行性;Golparvar-Fard等[12]结合摄像技术与BIM技术,实现了3D施工模拟;Salama等[13]基于IFC标准,提出了施工进度计划理念,开展了4D(3D+时间)施工可视化模拟;张建平等[14-15]在建筑施工管理领域实现了施工管理的4D动态可视化,并结合IFC标准与4D信息模型,研发了新型4D项目管理系统。BIM技术在高铁连续梁桥中的研究和应用仍鲜见报道。综合现有研究发现,基于BIM开展的研究和应用目前主要侧重于结构设计、施工管理等单一目标,尚未在工程中实现桥梁设计、施工与管理的系统化应用。

为此,本文以新沂特大桥为工程背景,开展了桥梁参数化建模、碰撞检查及进度管理的BIM技术应用研究。采用参数化策略建立了各类构件族库,实现了桥梁场地模型、结构模型、钢筋模型和施工设施模型的快速搭建。建立了4D施工进度管理模型,实现了材料、设备、场地的动态管理和施工进度的可视化监控,研究成果可为高铁连续梁桥施工提供有效参考。

1 工程背景及BIM技术平台

跨新沂河连续梁桥(48 m+80 m+48 m)为单箱单室混凝土箱梁桥,箱梁为直腹板、变截面、变高度的结构形式,采用特制三角挂篮悬臂对称施工,施工过程中连续梁块段的划分布置如图1所示。连续梁共分47段,包括2个0号块、40个悬浇段(1~10号段)、2个边跨现浇段、2个边跨合龙段。中支点0号块长度为12 m,悬浇段纵向分段长度为2×2.7 m+1×3.1 m+7×3.5 m,合龙段长度为2 m,边跨现浇段长度为7 m。

图1 连续梁块段划分布置(单位:m)Fig.1 Division Layout of Continuous Girder Blocks (Unit:m)

Autodesk公司的REVIT软件具有强大建模功能,建模自由度高,可创建精细的三维立体可视化结构模型,同时能够实现视图关联更新,保持模型各图纸的一致性。Autodesk公司的NAVISWORKS软件在可视化施工模拟、整体结构分析以及信息交互方面具有很强的实用性,具有平滑地实施漫游、兼容多种模型格式、操作界面友好等特点[16]。NAVISWORKS与施工进度计划编制软件PROJECT具有交互性,可实现施工进度计划数据的共享、4D施工进度的模拟与管理。因此,选用REVIT和NAVISWORKS开展研究。

2 高铁连续梁桥BIM建模

2.1 REVIT参数化族库

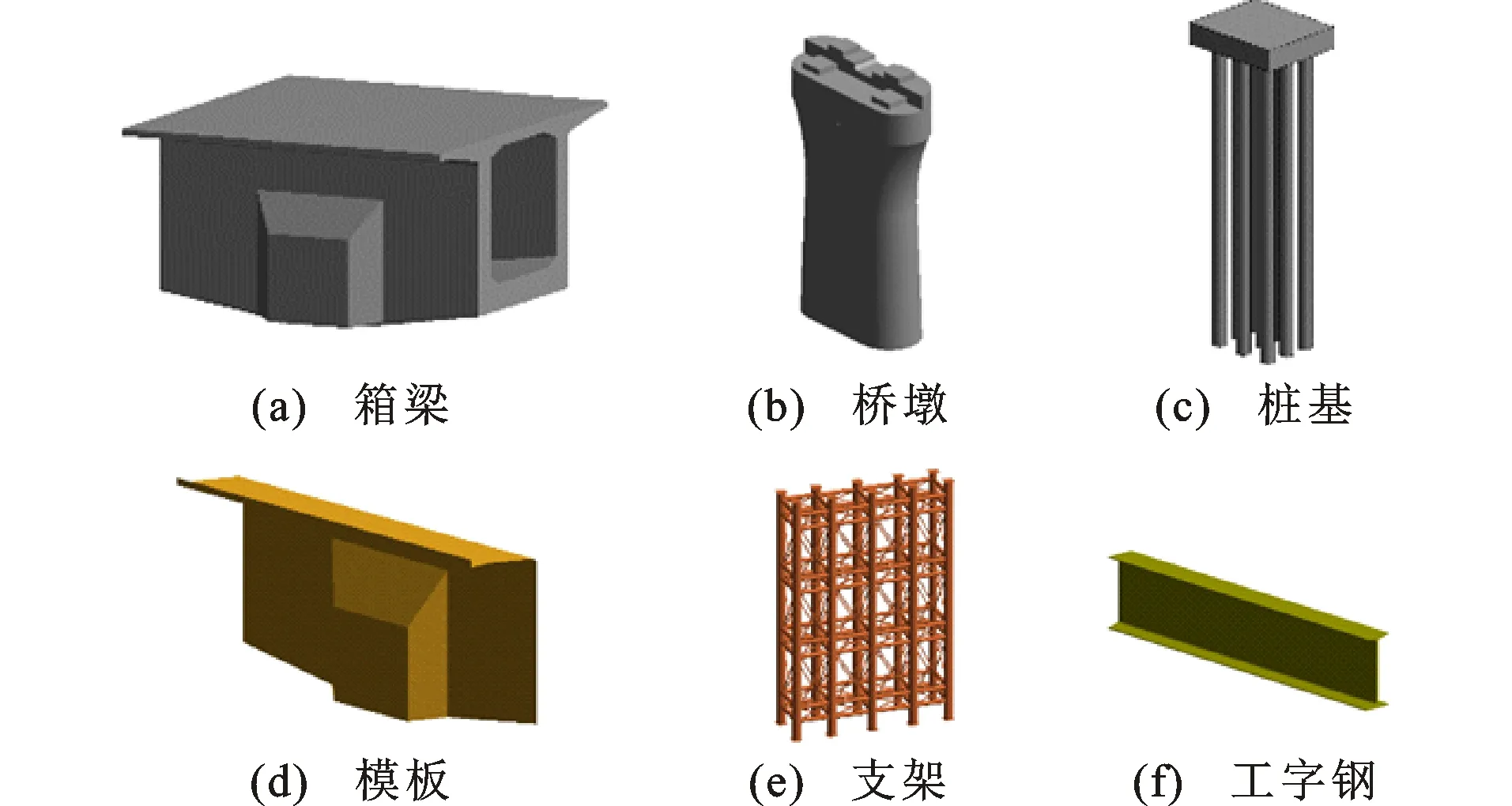

依据施工图纸、施工专项方案等资料,采用参数化建模策略,做忽略齿块、附属设施等简化处理,创建了多元化的桥梁族库,如图2所示。

图2 桥梁结构族库与常用施工临时构件族库Fig.2 Libraries of Bridge Structure and Common Construction Temporary Components

2.2 核心模型

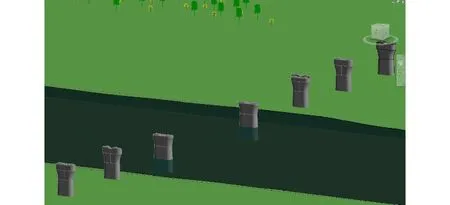

(1)场地模型。基于现场考察情况及勘察报告等资料,建立了新沂河、两岸、桥墩等模型,综合组成场地模型,如图3所示。该模型可作为后期进行施工场地部署模拟和交通组织规划的基础。

图3 场地模型Fig.3 Site Model

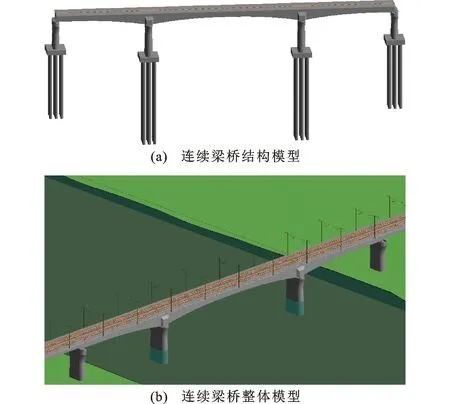

(2)结构模型。基于桥梁结构族库,建立了桥梁结构模型,如图4(a)所示。在参数化建模过程中对结构模型进行了如下简化处理:创建箱梁节段模型时,梁高和腹板宽视为线性变化,建立了一个通用族,通过更改底板厚度、腹板厚度、截面高度、节段长度等参数,实现箱梁节段的快速、精确建模,提高建模效率。将场地模型与桥梁结构模型关联,创建了高铁连续梁桥整体模型,如图4(b)所示。

图4 连续梁桥整体模型Fig.4 Overall Model of Continuous Girder Bridge

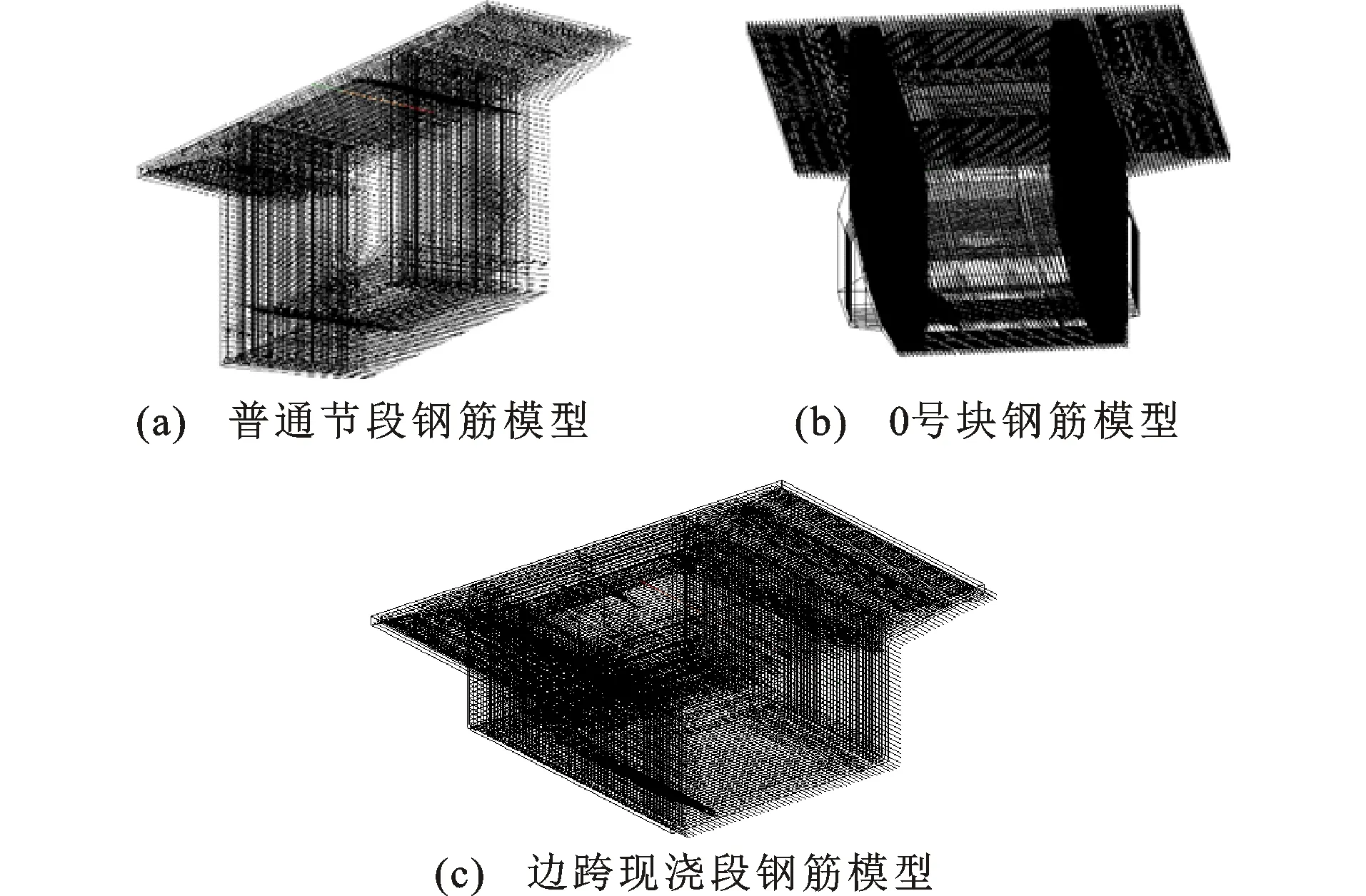

(3)上部钢筋模型。建立了该桥箱梁钢筋模型,如图5所示。钢筋模型可用于统计用钢量,并指导实际施工过程中的钢筋下料,确保钢筋型号与位置准确。基于钢筋模型,还可通过碰撞检查,实现对设计图纸的校对及设计漏洞的补正。此外,建模过程中,针对按空间曲线布设的预应力筋建模时难度大、过程繁琐问题,提出了创建特定新族的方法,通过更改位置坐标控制参数,可直接建模,无需反复使用剖面,较一般建模提高了建模效率。

图5 连续梁桥上部结构钢筋模型Fig.5 Reinforcement Models of Continuous Girder Bridge Superstructure

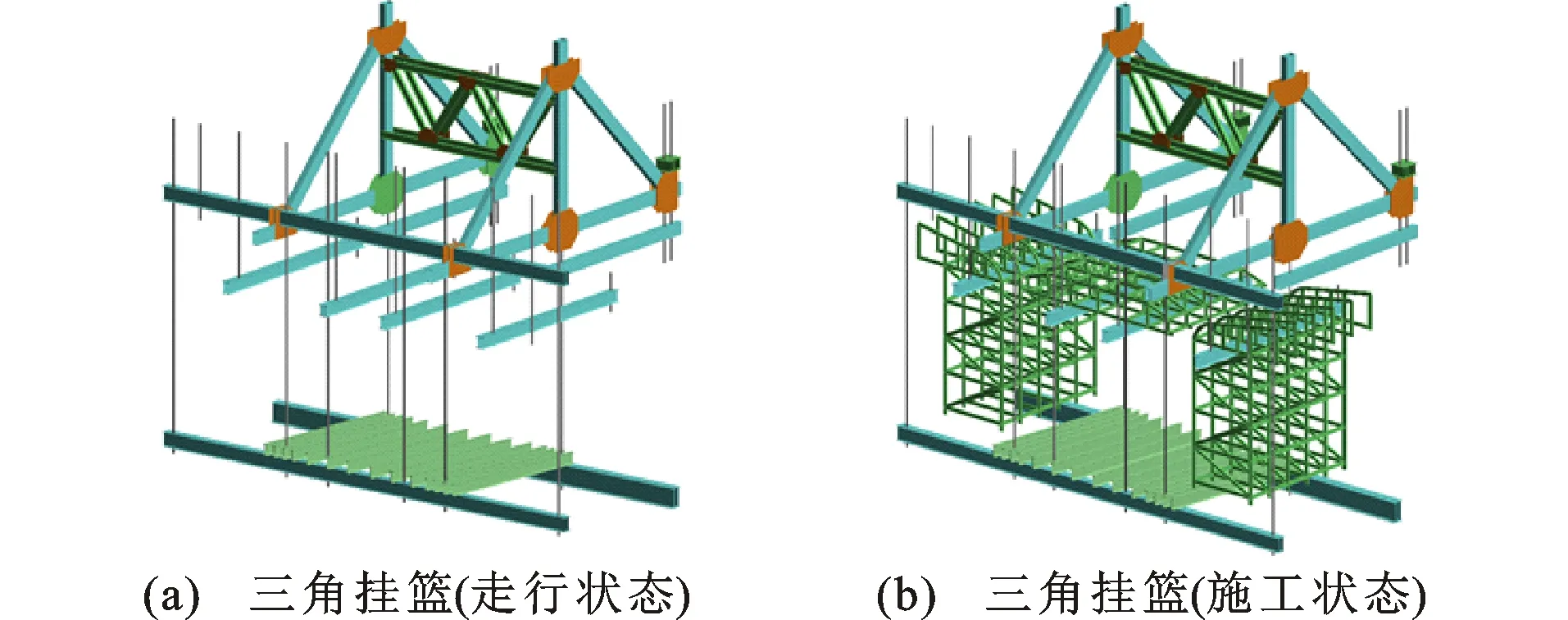

(4)三角挂篮模型。变截面箱梁施工难度大,为保证施工安全及成桥线形,须严格控制挂篮各项性能满足要求,并做好相应的施工监控工作。因此,除了常规的临时构件,还建立了三角挂篮BIM模型用于后期进行施工模拟和施工过程碰撞分析,如图6所示。

图6 三角挂篮模型Fig.6 Model of Triangle Hanging Basket

3 高铁连续梁桥施工方案分析

3.1 碰撞分析

3.1.1 钢筋碰撞检查

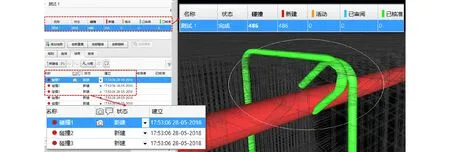

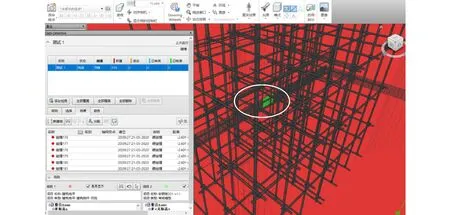

依赖传统的二维图纸进行施工存在返工率较高、材料浪费率高、施工效率低等问题。为在实际施工中准确地指导钢筋下料,对建立的钢筋模型进行了碰撞检查,以找出钢筋及预应力管道排布中的碰撞交叉点,图7为N6a号箍筋与N10a号纵筋发生碰撞效果图。

图7 钢筋碰撞分析结果Fig.7 Collision Analysis Results of Reinforcement

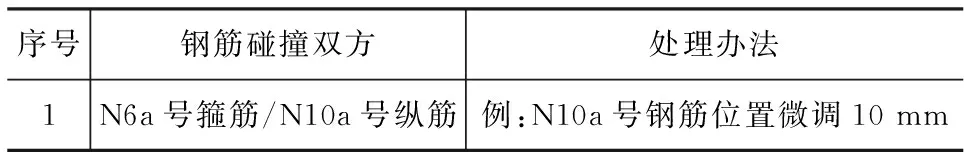

根据碰撞报告对BIM模型进行调整,优化钢筋排布方案,进而形成碰撞分析表,具体示例见表1,跟踪排查实际施工中钢筋的碰撞情况。

表1 钢筋碰撞分析表Table 1 Collision Analysis Report of Reinforcement

3.1.2 施工过程碰撞分析

将桥梁结构与施工设施的模型导入NAVIS-WORKS软件中,进行了施工方案模拟预演。对可能发生碰撞的潜在冲突对象进行碰撞分析并生成分析报告,发现施工过程的潜在问题,进而调整施工方案,减少甚至消除项目返工所带来的时间浪费与材料损失。例如,支架与围堰的碰撞分析结果如图8所示,其中椭圆标记为支架与围堰发生碰撞的位置。

图8 施工过程支架与围堰碰撞分析结果Fig.8 Collision Analysis Results Between Support and Cofferdam During Construction Process

为解决工程项目中的碰撞冲突问题,本文总结了如下方法:

(1)预测工程中可能发生碰撞的部位,确定各构件的位置并建立三维模型。

(2)对各构件可能产生碰撞的原因及造成的后果进行预分析,制定检验方法。

(3)将潜在的碰撞冲突对象分别添加至碰撞检查集合中。

(4)涉及动态对象如机械运行、吊装路径时,在NAVISWORKS软件中先创建施工动画,以实现在特定工序的碰撞检测。

(5)通过运行NAVISWORKS的“Clash Detective”功能,为碰撞检查设置检测规则和检测类型。

(6)输出碰撞检测报告,分析碰撞原因,并联系相关负责人确定解决方法。

3.2 场地布置模拟

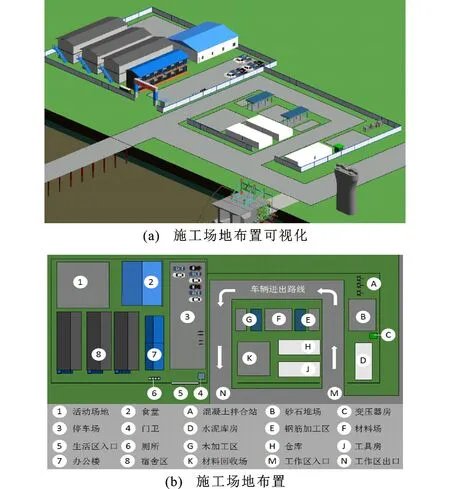

为充分合理利用施工场地,对施工现场布置方案进行了模拟,如图9(a)所示。通过三维立体化布设施工临时设施,获得了施工场地布置方案的合理功能分区,规划了场地临时道路,安排了车辆进出场路线,如图9(b)所示。利用BIM对工程施工现场布置方案进行模拟,将现场情况可视化,提前合理划分功能区,可提高材料、设备等在施工期间的运转效率及利用率。

图9 施工场地布置模拟Fig.9 Simulation of Construction Site Layout

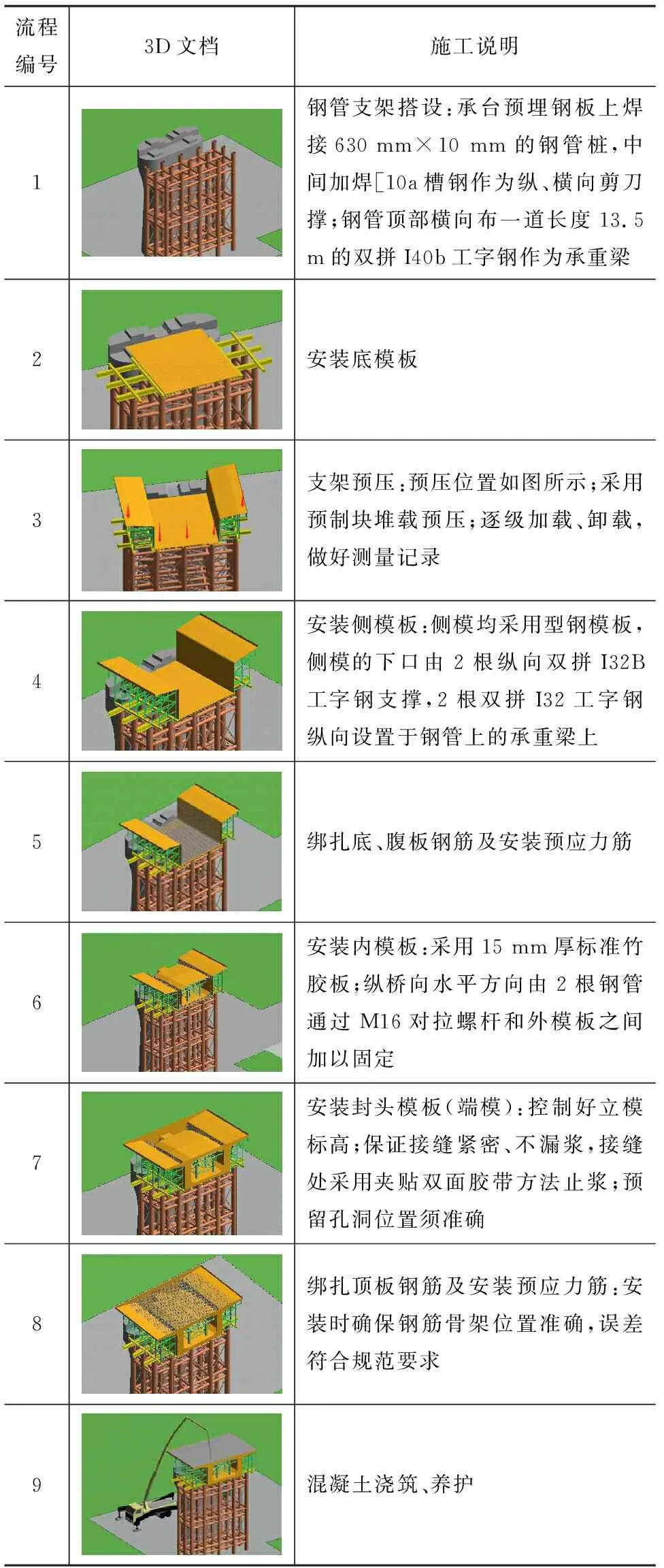

3.3 3D施工文档

针对传统二维图纸施工交底过程中的不足,生成了该桥挂篮施工、吊架施工方案的3D施工文档,用于可视化交底。以边跨现浇段支架施工为例,生成的3D施工文档如表2所示,文档中以图形形式可视化展示了具体步骤,并添加了相应的施工说明。基于BIM形成的3D施工文档,便于施工人员了解施工过程,尤其是降低复杂工序的理解难度,提高施工效率,减少因理解错误导致的返工时间。

表2 边跨现浇段支架施工3D文档Table 2 3D Documents for Bracket Construction of Side-span

3.4 施工监测可视化展示

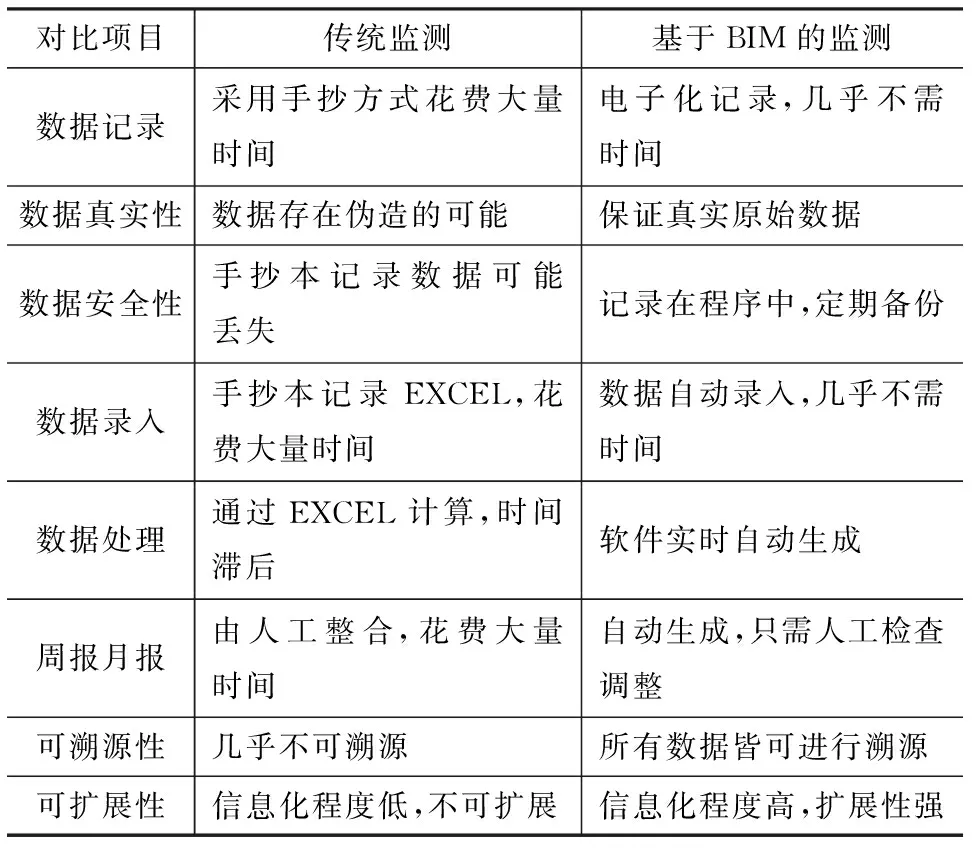

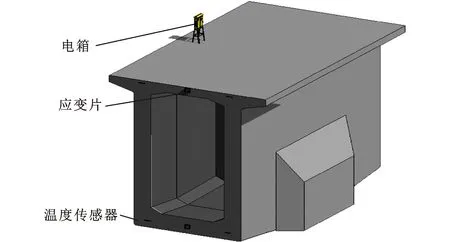

基于BIM信息集成特点,根据桥梁监测的测点布设方案,可以将梁体控制截面的测点应变计与温度计的位置进行可视化展示,关联模型上的测点与采集到的监测数据,不仅便于施工人员理解布设方案,而且相比传统方式更利于数据的准确记录,在工程技术人员对监测数据进行后续调用时也更加方便。图10给出了基于BIM的箱梁监测布置模型,可视化展示了箱梁上的应变片、温度传感器等测点的布设。表3进一步对比了基于BIM技术的桥梁安全监测与传统监测方式。

表3 基于BIM的桥梁施工安全监测与传统监测对比Table 3 Comparison Between Construction Monitoring Based on BIM and Traditional Way

图10 施工监测布置可视化Fig.10 Visualization of Construction Monitoring Layout

4 高铁连续梁桥4D施工进度管理

传统的施工进度管理方法因缺乏一定的灵活性与协调性,易形成信息孤岛。当一方或多方出现进度滞后时,若沟通决策不及时,将导致工程进度延误,使项目进度、成本与质量间难以平衡[17]。实际施工中,易出现为抢进度而造成成本增加、质量不达标、多次返工、进度滞后的恶性循环,导致项目进度不断滞后、成本突增[18-20]。BIM模型具有多维性与信息交互性,能够将数据动态展示给各相关方,实现对施工进度的实时监控和动态化管理[21]。

4.1 4D施工进度模拟

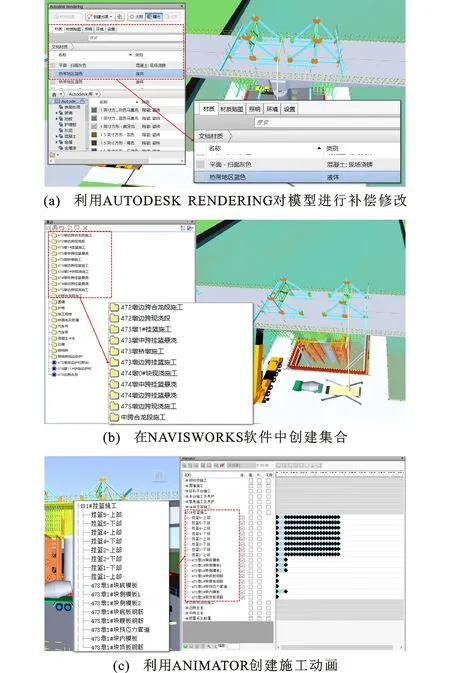

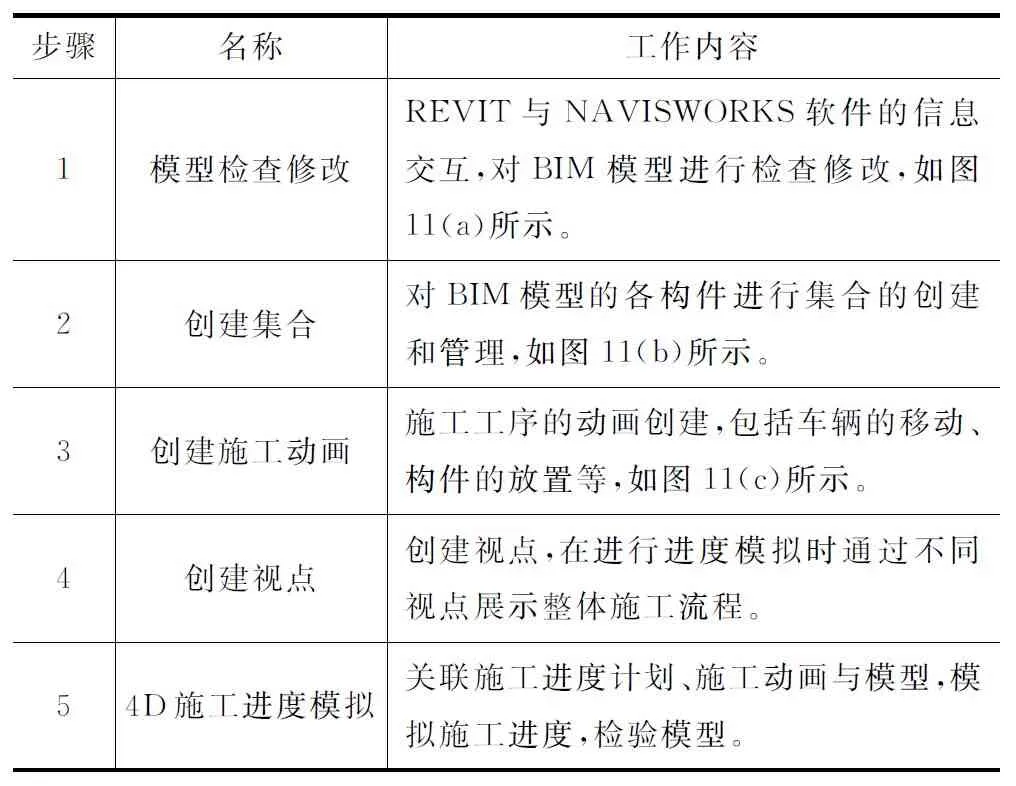

将BIM与施工进度计划相链接,在三维模型的基础上增加时间维度,对连续梁桥进行了4D施工进度模拟,其主要流程如表4所示。

由表4和图11可知,基于BIM技术的4D施工进度建模过程虽步骤较多,但过程清晰简单又具有较强适用性,一定程度上体现了人性化设计的特点。

图11 4D施工进度建模Fig.11 4D Construction Schedule Modeling

表4 4D施工进度模拟流程Table 4 4D Simulation Process of Construction Schedule

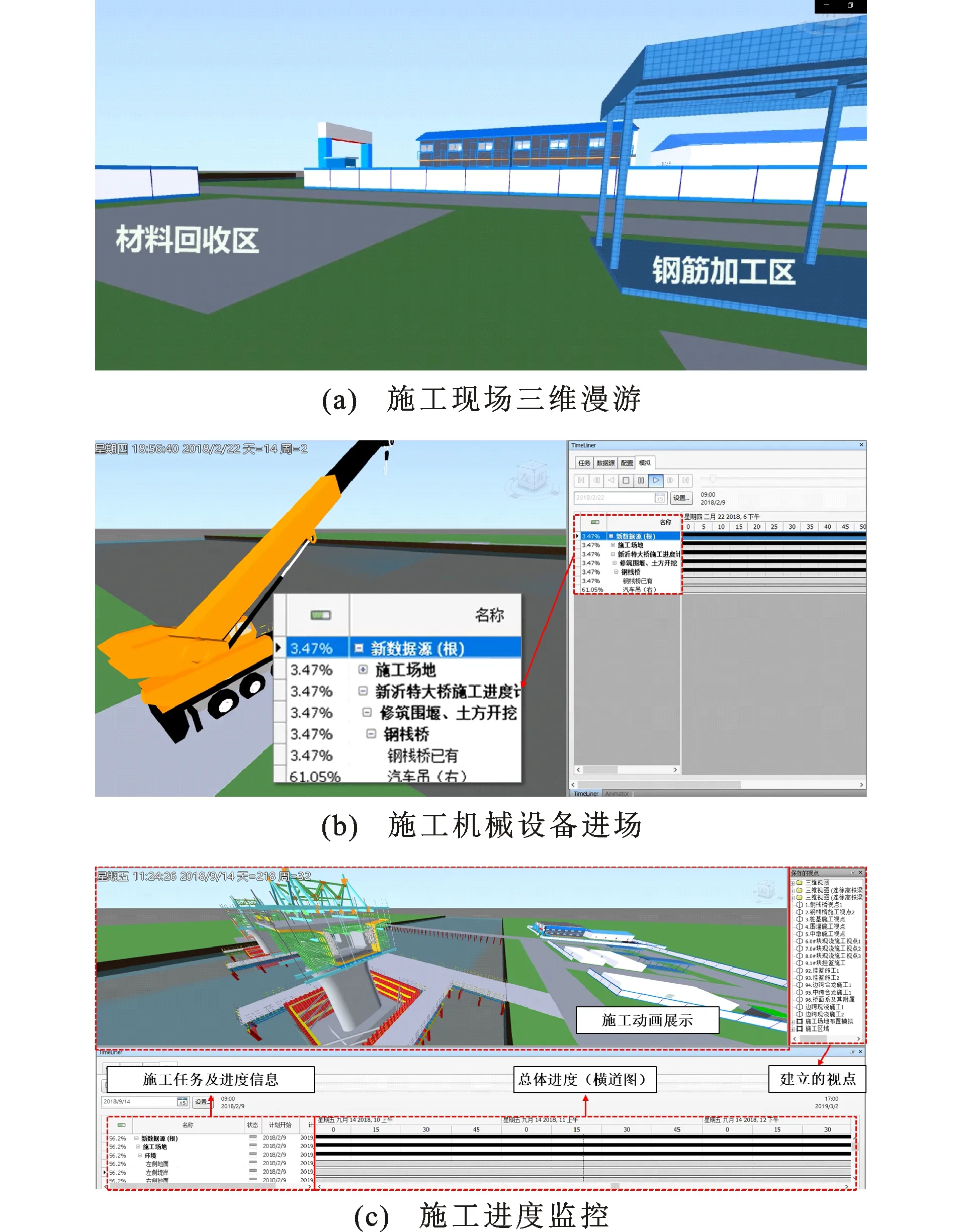

4.2 4D施工进度管理

通过创建不同视点,以动画手段直观展示全桥施工流程及关键工序,可使相关工程人员看到不同时间的现场施工作业情况。同时对比施工实际进度与计划进度,有利于管理人员查看施工滞后或超前情况。图12给出了该桥4D施工进度管理部分界面。从图12可以看出,将BIM和施工管理相结合,可实现3个方面的现场管控:①施工现场三维漫游,通过三维模型布设施工现场,解决传统平面布设画面杂乱、难以区分大量信息和线条的问题,结合三维漫游技术,使施工现场层次分明,降低施工风险发生几率,如图12(a)所示;②施工设备及物料安排,通过模拟现场物料运输与设备进场,明确材料进场情况、场地占用情况、车辆安排情况等,以便管理人员及时作出安排,实现资源合理供应,如图12(b)所示;③施工进度实时监控,对BIM模型赋予时间信息(计划进度和实际进度),直观展示任务进度状态,以便及时调整施工方案,实现施工进度的有效控制,节省工期,如图12(c)所示。

图12 高铁连续梁桥4D施工进度管理Fig.12 Management of 4D Construction Progress of High-speed Railway Continuous Girder Bridge

5 结语

(1)基于BIM的高铁连续梁桥参数化建模方法提高了模型的建模效率,降低了建模复杂程度。

(2)通过BIM进行碰撞检查分析,可修正设计错误与漏洞,调整优化获得最优施工方案,在高铁桥梁实际施工时减少返工次数,降低材料浪费,提高施工效率与工程质量。

(3)利用BIM进行4D施工进度管理,可直观展示施工进度滞后或超前情况,相对传统手段,可更为明确、直接地指导现场施工。

(4)本文主要采用REVIT软件和NAVISWORKS软件开展了基于BIM的高铁连续梁桥施工过程可视化管理技术研究,未来将致力于开发更为完整的应用平台,为提升高铁连续梁桥施工信息化程度提供可行的方法和途径。