西村港跨海大桥工程用高性能海工混凝土配合比优化设计

王 宇,王 睿,李冬云,郭张锋,李宏强,杨丰尚,葛洪良

(1.中国计量大学,浙江 杭州 310018;2.中铁二十局集团第三工程有限公司,重庆 400065)

目前,我国在高性能混凝土配合比设计方面取得了大量研究成果,如严明辉通过优选原材料,减少胶凝材料的使用量和控制水泥用量等措施优化混凝土配合比设计,实现了绿色高性能混凝土的标准化和结构细化。韩富庆等研究了机制砂混凝土的配合比及力学性能,得出同等条件下机制砂配制的混凝土强度要高于河砂。生兆亮等使用沙漠砂制备了纤维增强混凝土,得出纤维掺量是影响沙漠砂纤维增强混凝土抗压、抗折强度指标最显著的因素。然而,目前的研究多数聚焦在混凝土的力学性能(抗压强度、抗拉强度)和环保性能,对混凝土结构的耐久性研究较少,且高性能混凝土制备时选择的掺合料多为单掺或粉煤灰与高炉矿渣粉双掺,品种较单一。北海西港村海域海水高盐、高温、高湿,北海海水水质如表1所示,水中含有大量氯离子、硫酸根与微生物,对桥梁工程的耐久性有巨大影响,因此混凝土结构具有良好抗渗性能显得尤为重要。

表1 海水成分

本试验以跨海大桥处于浪溅区的墩柱部位混凝土为研究对象,在C45海工混凝土常规配合比基础上,通过优化掺合料配合比设计,兼顾力学和耐久性能,设计和制备出高性能海工混凝土,为西村港跨海大桥提供设计理论依据和施工技术指导。

1 试验情况

1.1 试验原材料

试验用原料有:硅酸盐水泥(华润合浦P·O 42.5 级),石子1(5~16mm,2 690kg/m3,玉林兴业县龙口碎石厂),石子2(16~25mm,2 710kg/m3,玉林兴业县龙口碎石厂),河砂(中砂,2 590kg/m3,含泥量2.2%,合浦石康砂厂),粒化高炉矿渣粉(S95,广西源盛矿渣综合利用有限公司),粉煤灰(Ⅱ级,广西钦州蓝岛环保材料有限公司),硅灰(鞍山意通硅业新材料有限公司)。试验用到的化学试剂有片状氢氧化钠(国药,分析纯)、氯化钠(国药,分析纯)。

1.2 混凝土配合比设计及试样制备

1.2.1混凝土配合比设计

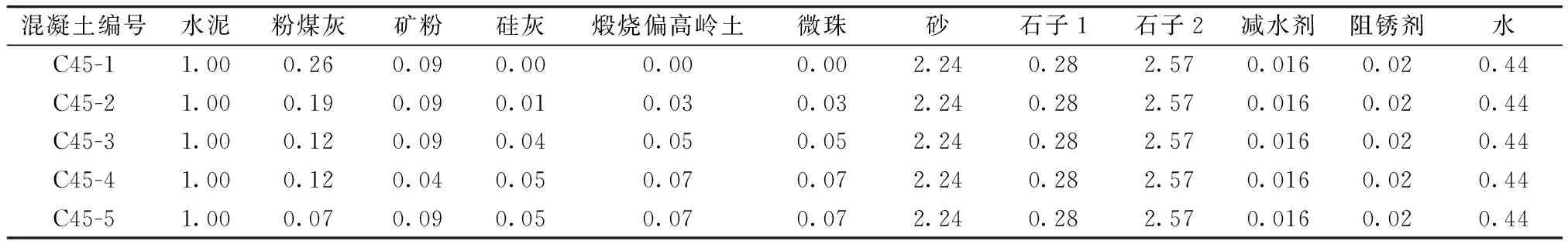

针对北海西村港跨海大桥的服役海洋环境条件,结合混凝土配合比设计原则,并根据前期探索性试验,以及施工实际需求,本试验确定所用C45混凝土胶凝材料用量470kg/m3,减水剂掺量1.18%,水胶比0.32,砂率44%,试验温度25℃,湿度65%。试验在固定混凝土水胶比、浆集比及砂率的前提下,设计不同掺合料间的颗粒级配,在C45混凝土常规配合比基础上,通过引入粒度较细、形状为片状的煅烧偏高岭土和球状的微珠组分优化配合比。试验设计的配合比及试样编号如表2所示。

表2 混凝土质量配合比 kg

1.2.2试样制备

混凝土制备具体工艺过程为:首先按预先设计的配合比称料,然后将水泥、粗集料、细集料放入搅拌机搅拌;搅拌均匀后再加入各种掺合料继续进行拌合;然后将外加剂与拌合水混合成均匀浆料,缓缓加入搅拌机,边加入边拌合,拌合均匀后取出新拌混凝土;接着将新拌的混凝土放入模具,在振捣机上振捣均匀,排出气泡,确保样品密度在约2 500kg/m3;最后在标准养护条件下养护到各龄期得到预期混凝土样块。为了方便测试和表征混凝土水泥水化产物的微观形貌及孔结构等特性,按相同制备工艺制备了同等水灰比的净浆样品。

1.3 材料性能测试

采用日本岛津公司生产的ShimadzuXRD-6000型X射线衍射仪测定混凝土原材料的相组成,测试条件为:Cu-Kα线,波长λ为0.154 06nm,靶电压为40kV,靶电流为40mA;将混凝土试样切割制备成150mm×150mm×150mm立方体试件,参照GB/T 50081—2016《普通混凝土力学性能试验方法标准》采用LC5.0混凝土试压机(济南旭联仪器设备有限公司),分别测试试件在3,7,28d龄期的抗压强度;试样的耐久性能参照ASTMC2012测试,将待测试件通过真空饱水处理后安装在试验槽内,分别在两侧试验槽中注入3% NaCl溶液和0.3mol/L NaOH溶液,施加(60±0.1)V直流电压使处于负极的Cl-向正极移动,测试6h通过混凝土的电量值快速评价混凝土渗透性;将试样切割制备成φ100×50 圆柱体试件,采用DTL-6型氯离子电通量测试仪(北京中科东晨公司)测试试样的电通量。使用场发射扫描电子显微镜(SU-8010,日本日立公司)测试表征净浆试块的自然断面的微观形貌;采用压汞仪(Auto Pore IV 9510,美国麦克默瑞提克公司),测试了水泥石内部孔径结构和孔隙率。采用美国库尔特公司的Beckman Coulter LS13320激光粒度测试仪测试粉体原料的粒度分布。

2 结果与分析

2.1 胶凝材料分析

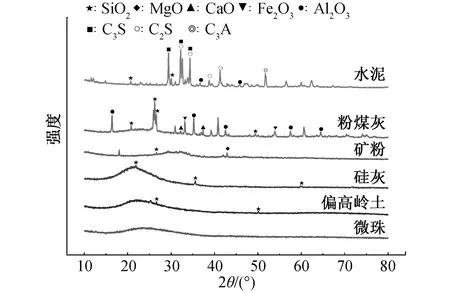

混凝土制备中所用的6种胶凝原材料的XRD图谱如图1所示,从图中可看出,除水泥及粉煤灰样品外,混凝土掺合料中偏高岭土、硅灰、矿粉和微珠主要为不定型矿物,且主要成分中均含有SiO2及Al2O3,具有良好的“火山灰活性”,即SiO2与Al2O3在水化过程中与水泥释放出的Ca(OH)2发生二次水化反应生成硅酸钙类物质,在使得混凝土进行充分水化的同时,生成的产物会进一步填充混凝土内部孔隙,使得混凝土的致密度大大提高,抗渗性增强,从而有效提高混凝土的抗压强度和氯离子环境下耐久性能。

图1 试验所用胶凝材料XRD图谱

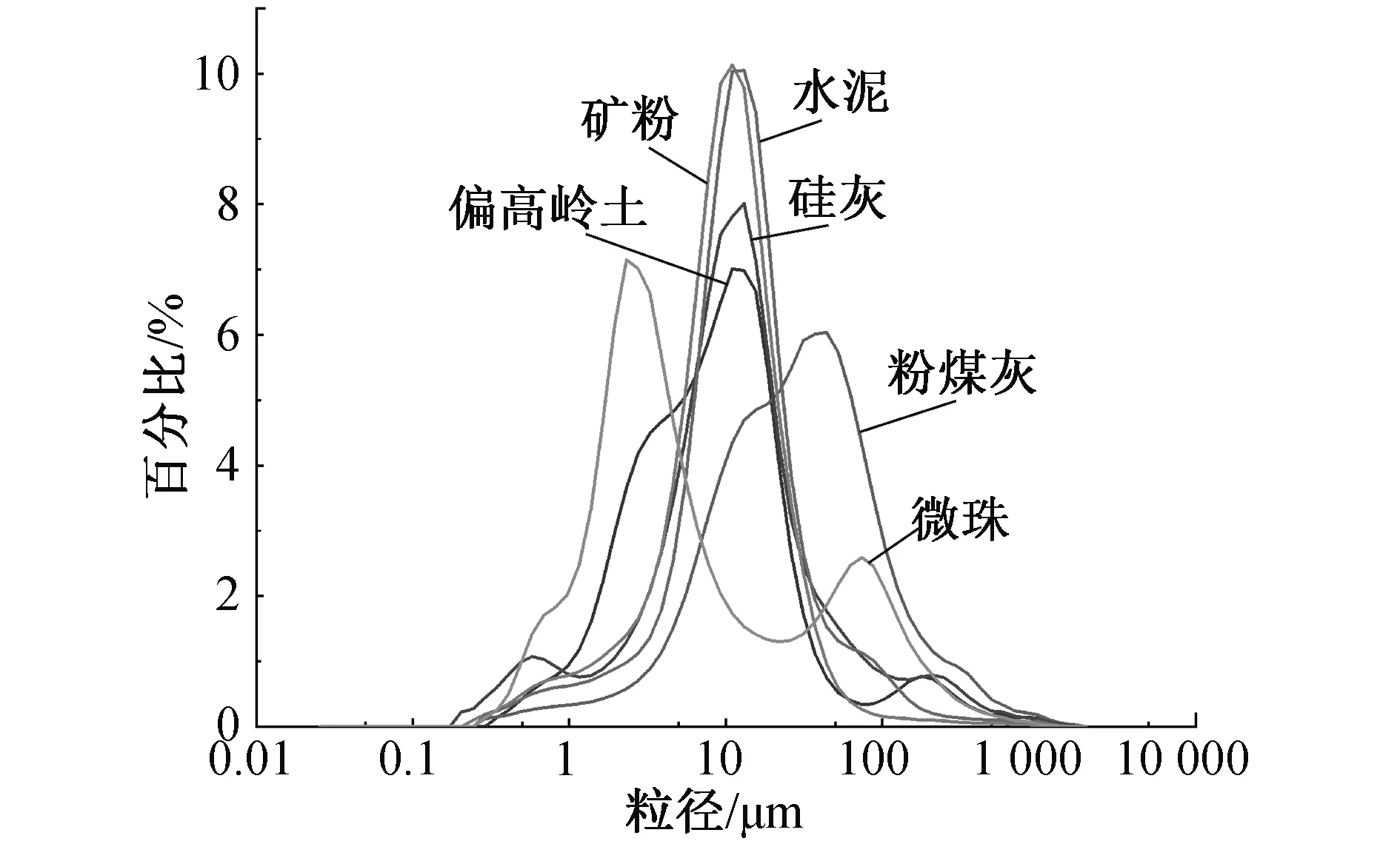

原材料的扫描电镜如图2所示,粒度分布图谱如图3所示。由图2,3可看出,矿粉与偏高岭土的颗粒尺寸接近水泥颗粒,粒径集中分布在10μm左右。硅灰与微珠颗粒尺寸要远小于水泥颗粒,微珠的粒径较小,集中在5μm以下。粉煤灰颗粒分布较宽,从1μm到100μm均有分布。从扫描测试图中可看到,硅灰颗粒呈高度聚集化状态,团聚现象严重,且难以以机械方式分散,导致后续的粒度测试结果偏大,其实际粒度尺寸集中在5μm以下。这样的粒度阶梯化分布使其在发挥火山灰活性效应的同时,不同粒径掺合料形成粒度分布更合理,可进一步填充粗、细集料及水泥颗粒间的孔隙,具有较好的微集料效应,使水泥石更密实。粉煤灰与微珠形态呈球状,可起到“润滑”作用,降低塑性黏度,减少用水量,提高混凝土结构强度。

图2 胶凝材料的扫描电镜

图3 试验所用胶凝材料粒度分布

2.2 混凝土强度分析

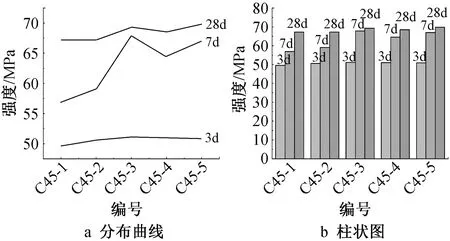

混凝土养护3,7,28d后的抗压强度分布曲线与柱状图如图4所示,可看出,与基础配方制得的混凝土C45-1试样相比,3d养护期制得的高性能海工混凝土的强度提升不明显,在养护前3d内,混凝土内部主要发生水泥的一次水化反应,因此各配合比混凝土强度差距较小。随着养护时间的增加,掺入高性能掺合料的混凝土试块强度开始显著提高,这是因为高性能掺合料本身颗粒粒度较小,可填充至更小缝隙中,提高混凝土的致密程度,同时其具有的火山灰活性也普遍较高,承担了一定的成核作用,可加速水泥水化反应,因此它们对混凝土早期(7d)的抗压强度有非常显著的提升作用。养护28d后,各配合比混凝土中的水化反应均较彻底,且随着高性能掺合料掺量的增加,混凝土的抗压强度逐步提高,说明在水灰比确定的前提下,添加适量掺合料对混凝土强度有一定增强作用。但当精细掺合料的添加量进一步增加时,其对混凝土28d抗压强度的增强作用也有一定限度。本试验目标也是在同等强度范围内,考察高性能掺合料对混凝土耐久性能的影响程度。

图4 混凝土强度分布曲线与柱状图

2.3 混凝土微观结构分析

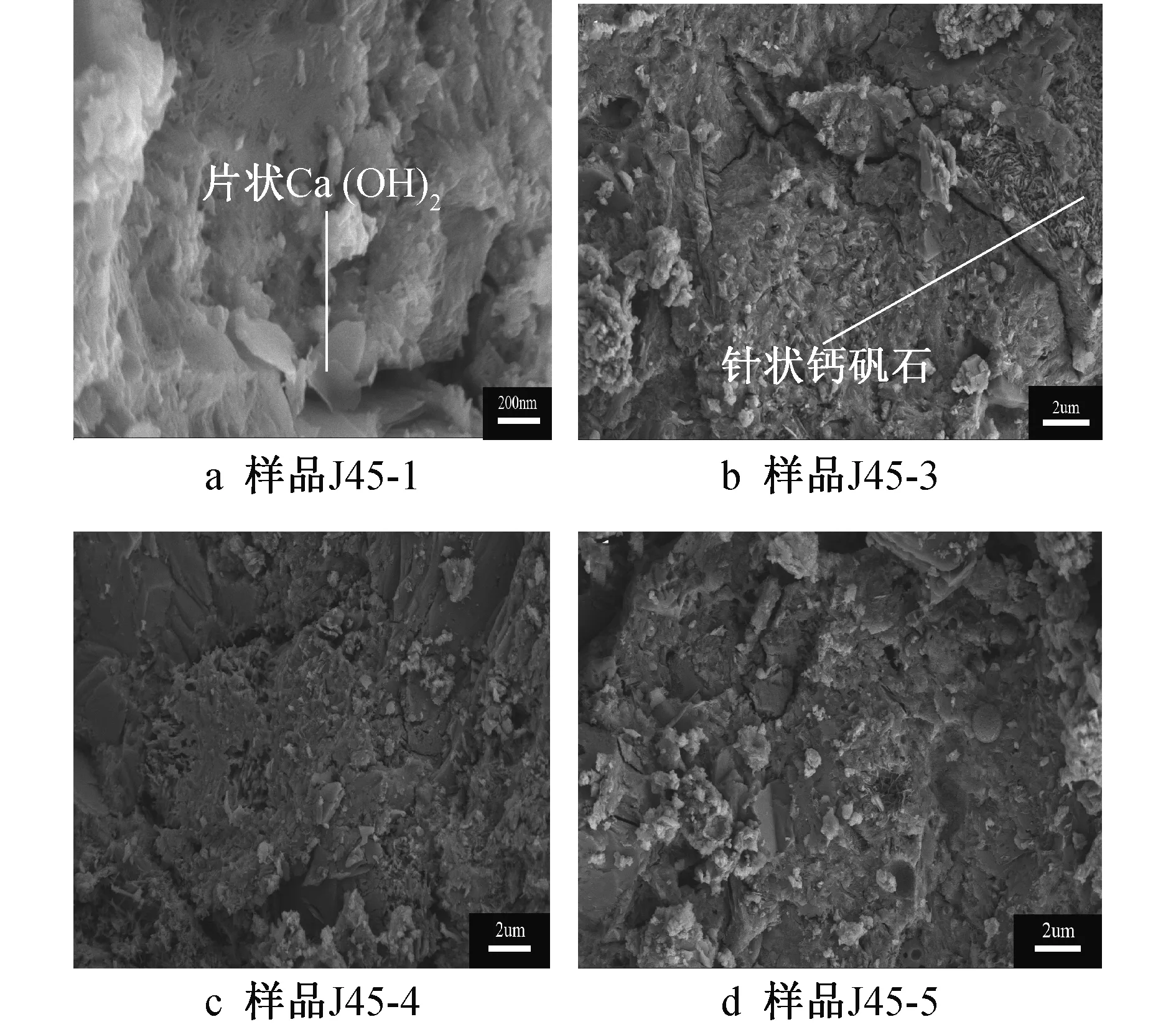

同一配合比制得的净浆样品断面的扫描电镜如图5所示,从图5a中可看到样品J45-1内部含有较多的片状Ca(OH)2晶体;而其余添加高性能掺合料后的样品(见图5c,5d)中则较难找到大尺度结晶的Ca(OH)2结构,而是看到针状的钙矾石结构,如图5b所示。这说明随着硅灰等高性能掺合料掺量的增加,与水泥水化产物Ca(OH)2发生二次水化反应程度加大,形成了包含钙矾石在内的水化凝胶产物,使得混凝土致密度提升,由于高性能掺合料消耗了较多的水泥水化产物Ca(OH)2,从而降低了水泥石在集料界面区的薄弱带,提升了混凝土的强度和耐久性。

图5 净浆样品的扫描电镜

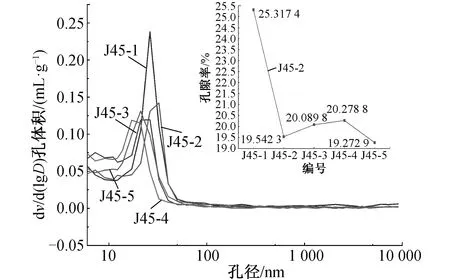

净浆样品压汞测试的孔径分布及孔结构如图6所示,由水泥、粉煤灰、矿粉和精细掺合料硅灰、偏高岭土和微珠组成的胶凝材料,通过配合比优化,实现了物理上的优化级配;粒度呈梯度分布的掺合料颗粒所具有的微集料填充效应提高了混凝土内部的致密程度。随着高性能掺合料的添加,小孔径比例提高,孔隙率略微降低。基础配合比制得的混凝土的孔隙率为25.3%,孔径集中在50nm,优化配合比后制得的混凝土C45-3,C45-4与C45-5样品的孔隙率均有所降低,且孔径集中在30nm范围内,大大提升了氯离子等介质的渗透压力,提升了耐久性。

图6 净浆样品孔径分布及孔隙率

2.4 混凝土耐久性能分析

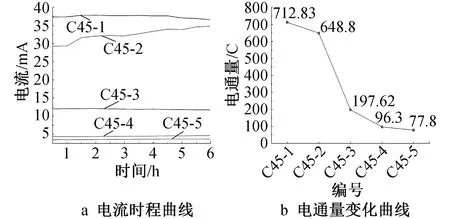

混凝土电流时程曲线与电通量变化曲线如图7所示。可发现,与样品C45-1相比,其余配合比的混凝土样品中流过的电流量均有较大幅度降低,电通量下降明显,C45-3,C45-4与C45-5的电通量分别降低72.28%,86.49%,89.08%,总量均<100C,混凝土的抗氯离子渗透性能优异,显著提升了耐久性。图7中的电流与电通量数据互相佐证。在实际工程中,考虑性能与成本等综合因素,样品C45-3应为最佳配合比。

图7 混凝土电流时程曲线与电通量变化曲线

2.5 耐久性提升的机理分析

配合比优化后,混凝土耐久性提高的机理分析如下:在高性能掺合料中,增加了硅灰、煅烧偏高岭土和微珠组分,硅灰本身具有非常小的颗粒尺寸,能对混凝土内部颗粒间的边界孔隙起到很好的填充作用。煅烧后的偏高岭土具有特殊的片状结构,且火山灰活性较高,其在水泥水化过程中,与矿粉、粉煤灰、微珠等主水化产物为硅酸钙的掺合料不同,其水化会生成大量钙矾石,且由于其形态是二维片状结构,使得水化后产生的孔隙通道更复杂,在一定程度上降低了孔隙的连续性,从而提高了混凝土的抗氯离子渗透能力。微珠的加入一方面增加了混凝土的流动性,易于形成致密结构;另一方面,在二次水化过程中,微珠的加入优化了水泥石的孔结构,该3种矿物掺合料在胶凝材料水化过程中起到了矿物形态效应,使水泥石更致密、孔结构更合理,显著提高了混凝土耐久性。

3 结语

1)试验所用掺合料均具有较好的火山灰活性,掺入混凝土中易与水泥水化产物Ca(OH)2发生二次水化反应,使水泥水化反应进行更充分,大大提高了混凝土的致密度,从而提高混凝土的抗渗性能。

2)随着高性能掺合料掺入,掺合料粒度分布梯度更合理,水泥石的孔隙率降低,孔径大幅度减小,孔结构得到优化。同时,混凝土中的Ca(OH)2含量显著降低,且生成了大量二次水化产物钙矾石。微观结构和相组成的改善,均有利于提高混凝土强度。

3)与基础配合比制得的混凝土C45-1相比,分别掺加质量百分比为7%,14%,19%的高性能矿物掺合料制得的混凝土,在强度保持基本不变的情况下,混凝土的密实度得到大大提升,它们的电通量分别降低9.0%,72.28%,86.49%,大大提高了抗氯离子渗透性能,进而提升混凝土耐久性。从高性能矿物掺合料的颗粒特性和化学特性,分析了混凝土耐久性提升的机理在于其组分的优选及其颗粒级配优化,以及其火山灰效应和形态效应。