供热机组水汽指标异常分析及对策

倪 涛,史传红,周桂萍

(1.华电潍坊发电有限公司,山东 潍坊 261204;2.国家电网有限公司技术学院分公司,山东 济南 250002)

0 引言

给水的溶氧、水汽的氢电导是机组水汽品质监督的重要指标,异常超标会加速水汽系统的腐蚀、结垢和积盐,不利于机组的安全经济运行。给水的溶氧超标会腐蚀给水系统及部件,腐蚀产物氧化铁进入水汽系统,沉积在锅炉管壁和受热面上,严重影响传热效果。严重时,会引发垢下氢腐蚀,导致锅炉泄漏爆管[1-3]。如果汽轮机通流部分结垢,会影响汽轮机效率和安全运行,具体表现为:1)减少通流部位的通流面积,增大轴向推力;2)在主汽门、调门处引起氧化腐蚀,造成汽门卡涩,给汽轮机安全带来较大危险。水汽氢电导能够消除机组炉内加氨对电导率测量造成的影响,同时能灵敏地反映出水汽系统中腐蚀性阴离子(氯根、硫酸根、硝酸根、碳酸氢根以及甲酸、乙酸根等)和溶解性气体的变化,其中氯离子危害最大,容易造成汽轮机低压缸点蚀。其次是低分子有机酸离子,具有诱发和加剧应力腐蚀的危害[4]。二氧化碳对热力系统的危害相对较小,其来源既可能是设备严密性不良所导致的空气泄漏,也可能是有机物在热力系统中的降解[5]。水汽氢电导较小的波动或超标代表阴离子进入系统,可能造成金属材质的腐蚀,甚至会影响机组的运行安全[6-8]。

针对某330 MW 机组在供热期间给水的溶解氧和水汽的氢电导严重超标问题,对水汽典型指标进行系统性分析,并提出具体的改造和调整措施,为同类型的机组故障问题解决提供参考。

该330 MW 亚临界自然循环汽包炉设计供热抽汽量330 t/h,最大抽汽量450 t/h。该给水采用只加氨的氧化性全挥发处理,炉水采用低磷酸盐处理,凝结水处理设三台低压混床,每台流量为305 t/h,正常运行时旁路全关。运行中供热回收疏水经首站疏水箱后由疏水泵输送至除铁过滤器后,直接补入除氧器进入给水系统,不经精除盐混床处理。

1 机组供热期水汽品质存在的问题

1.1 给水溶氧和水汽氢电导超标

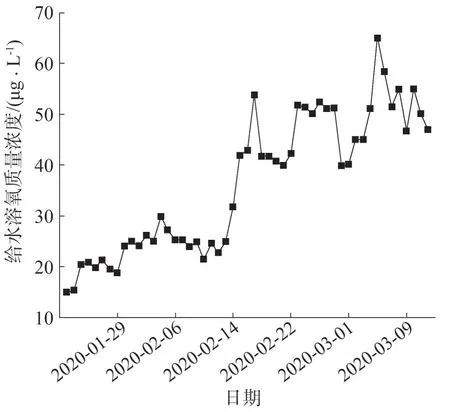

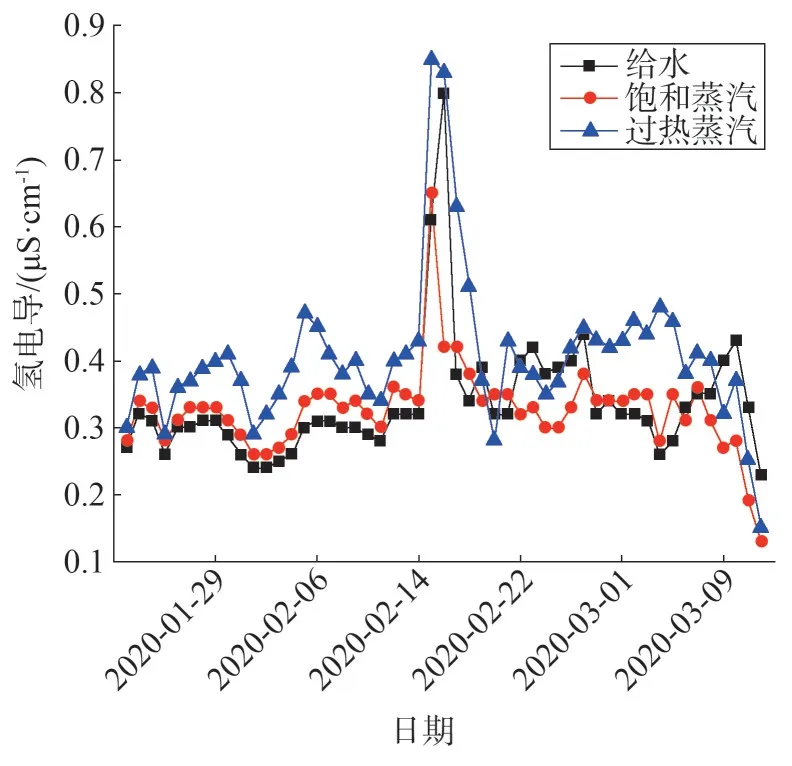

机组为330 MW 亚临界自然循环汽包供热机组,给水的溶氧和水汽的氢电导在非供热期均满足GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量》的要求,给水的溶解氧质量浓度小于10 μg/L,给水、饱和蒸汽、过热蒸汽的氢电导小于0.15 μS/cm。在供热期间,给水的溶氧质量浓度最大值为65 μg/L,平均值为35 μg/L,水汽的氢电导最大值为0.85 μS/cm,平均值为0.33 μS/cm。给水的溶解氧和水汽的氢电导严重超标,给机组的安全经济运行带来较大的隐患。2020 年供热期给水溶氧及水汽氢电导测定结果如图1、图2所示。

图1 给水溶氧异常超标曲线

图2 水汽氢电导异常超标曲线

从图1 可以看出给水的溶氧大幅超过了GB/T 12145—2016标准的要求,会对水汽系统产生较大的腐蚀、结垢风险影响。从图2 可以看出水汽的氢电导均不满足小于0.15 μS/cm的标准要求。

1.2 阴离子、总有机碳含量高

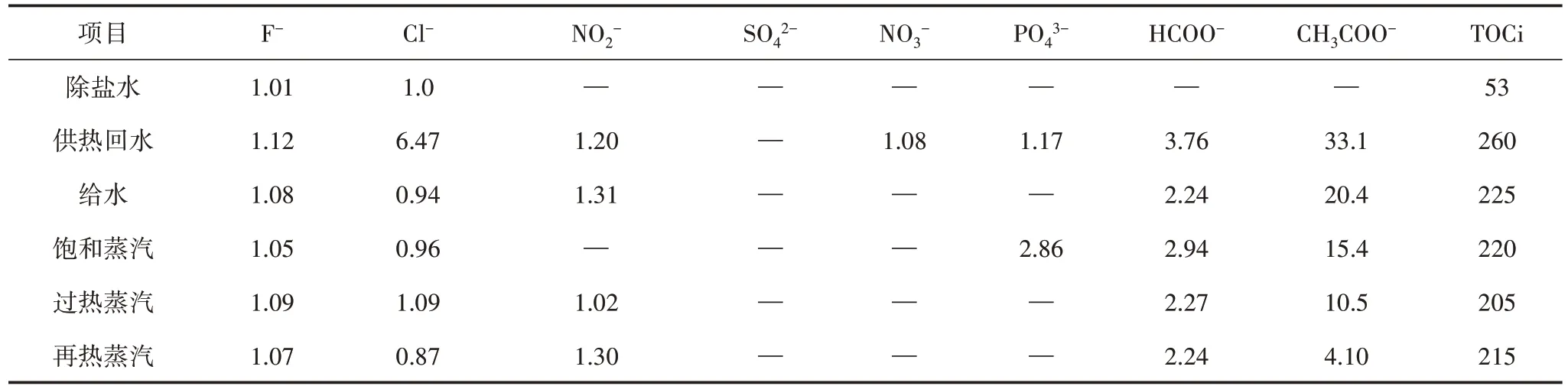

采用离子色谱分析仪和总有机碳分析仪对除盐水、供热回水、给水、饱和蒸汽、过热蒸汽、再热蒸汽的阴离子和总有机碳离子(TOCi)检测,结果见表1。

表1 各阴离子、TOCi检测结果(质量浓度) 单位:μg/L

阴离子和总有机碳离子检测结果表明,整个水汽系统的有机物和低分子有机酸阴离子含量高,说明供热换热器有渗漏点,循环水中的杂质通过漏点进入回收水,进而影响了整个热力系统,除盐水水质无异常。

2 原因分析

2.1 给水溶氧超标

该机组给水溶氧超标发生在供热期间,因此应重点排查供热期间补入除盐水的质量及供热水汽系统的严密情况。

机组供热运行时除盐水补水量远大于纯凝运行时段,可能会造成给水溶氧偏高。一级除盐阴离子交换器前设置真空式除碳器,其采用亨利定律使水中的二氧化碳析出,去除二氧化碳的同时可降低水中的溶解氧;除盐水箱、凝补水箱顶部均设置了柔性软浮顶密封,可有效地隔离空气和灰尘对除盐水的污染。以上两条措施可将除盐水溶氧质量浓度控制在100 μg/L[9],能有效降低凝汽器、除氧器的除氧压力,故供热期除盐水补入对给水溶氧的影响较小,可忽略。

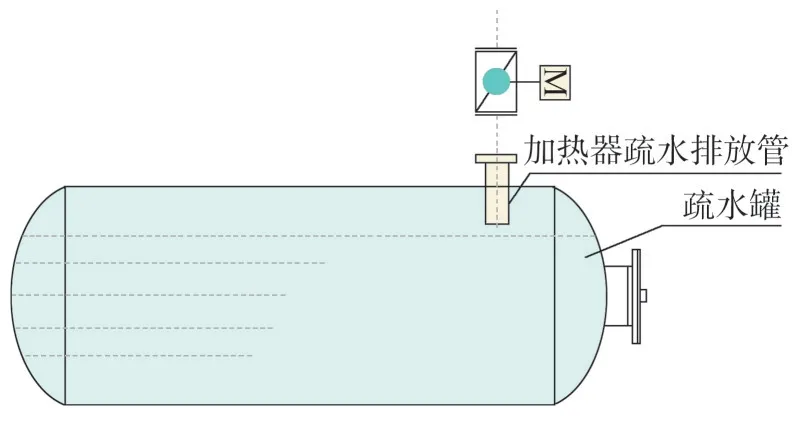

机组供热首站回收疏水系统密封不严。疏水箱顶部与空气相通,水箱上部空间充满空气,疏水排放管插入水箱内部较短的位置(疏水箱正常控制液面以上),如图3 所示。当疏水高速排入水箱时会连续不断地将水面上的空气带入系统,增大了回收水中溶氧的含量。回水量大时,会超除氧器的处理能力,造成给水溶氧超标。

图3 加热器疏水排放管插入疏水箱液面以上位置

2.2 水汽氢电导增高原因

除盐水制备水源采用地表水,工艺流程为原水混凝—沉淀—过滤—双介质过滤器—超滤—反渗透—一级化学除盐—二级化学除盐。其中反渗透设备的脱盐率均在97%以上,回收水量在75%以内,反渗透可有效除去原水中大部分的有机物及胶体污染,降低除盐水中TOCi 的含量,经统计,供热季补入除盐水的水质合格率为100%,除盐水TOCi 质量浓度检测值只有53 μg/L(表1),远小于标准要求的200μg/L,故除盐水的补入对氢电导的影响可排除。

表1 显示,供热回水中有机物(TOCi)和低分子有机酸阴离子含量高,可以判断供热首站换热器有渗漏,供热循环水中杂质离子通过渗漏点进入回收疏水系统,造成水汽氢电导异常升高[10]。

机组供热首站回收疏水系统密封不严,空气中的二氧化碳随回收水进入水汽系统生成碳酸盐,无法通过除氧器脱气去除,造成水汽系统氢电导增加。有资料标明,在不考虑其他离子影响因素的情况下,当水中溶入二氧化碳量质量浓度为10 μg/L 时,氢电导升高约0.1 μS/cm,二氧化碳溶入量增加到50 μg/L时,氢电导升高约0.2 μS/cm,因此二氧化碳的溶入会影响水汽的氢电导[11-12]。

3 治理措施

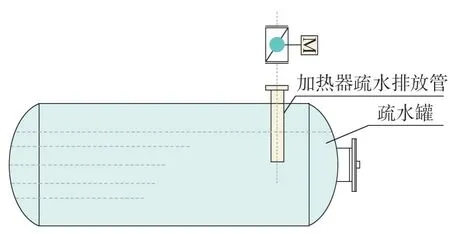

3.1 加热器疏水排放管改造

将加热器疏水排放管延长至水箱液位以下,如图4 所示。供热疏水排入水体液面以下,大大降低了回收水中空气的携带量。回收水中氧气和二氧化碳含量降低,一方面减轻了除氧器的除氧负担,同时降低了二氧化碳对水汽氢电导的影响。

图4 加热器疏水排放管加长插入疏水箱液面以下

3.2 换热器管束查漏堵漏

利用检修机会,采用压缩空气对换热器进行全面查漏,共发现3 处管束漏点。用氩弧焊不锈钢堵头对漏点进行封堵,避免了供热循环水渗入对回收水的污染。

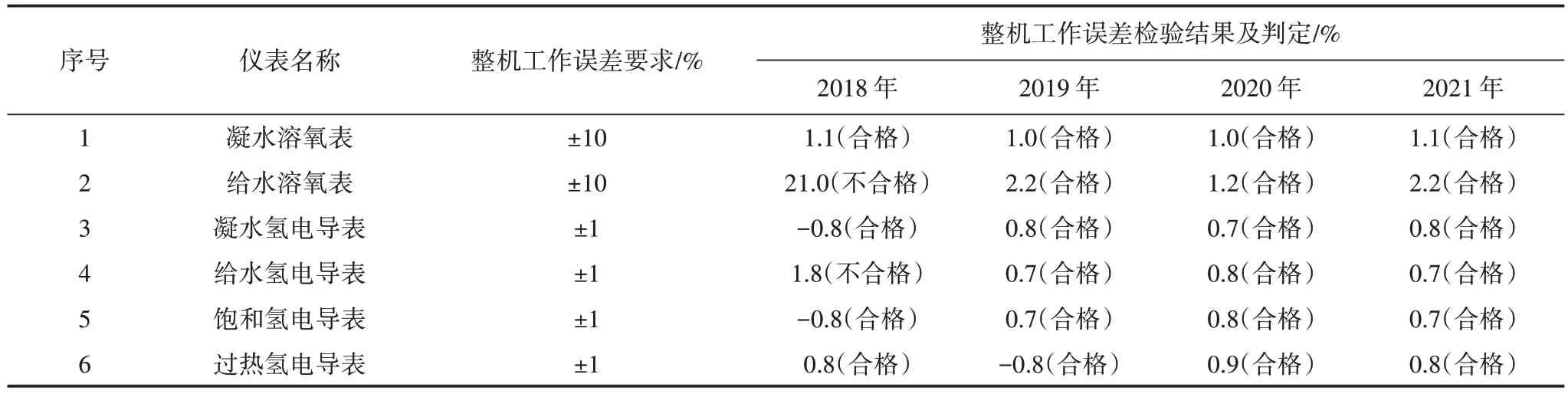

3.3 在线化学仪表校验

2018年12月,采用YHJ-V 型移动在线化学仪表检验装置对给水、凝水的溶氧和水汽氢电导表进行校验,合格率只有67%。在线化学仪表测量不准确,不能及时发现水汽品质恶化,热力设备就会发生腐蚀、结垢和积盐,严重的会导致锅炉“四管”爆裂、机组效率降低,造成很大经济损失。2019—2021年加大了在线仪表的定期校验和维护力度,在线溶氧、氢电导化学仪表整机误差校验合格率均为100%,结果见表2。在线溶氧表、氢电导表可实时监测水汽指标的变化,水汽指标不佳时,可通过及时调整和排污等措施予以改善,在线仪表准确率的大幅提升,对减少机组的腐蚀和结垢有重要的意义。

表2 2018—2021年在线仪表检验结果

3.4 其他措施

1)加强水汽品质监督。

供热疏水配备在线氢电导表和钠表可以实时监测疏水水质,同时每周定期进行硬度、二样化硅、铁手工监测,水质不合格时,及时预警或不予以回收;加强炉水pH 值、电导率、氯根、磷酸根及硅含量的监督,以及时充分利用汽包炉的优势调整水汽指标。

2)合理调整加药及加大炉水排污。

当供热回收水量大、水质差时,采取以下措施:一是调大给水、炉水加药量,控制炉水pH 值9.3~9.7较高限运行,便于碱性条件下水渣的快速形成;二是加大炉水磷酸钠的加药量,控制质量浓度为0.5~1.0 mg/L,维持较高含量的,即使水中由于换热器渗漏而带入微量的Ca2+、Mg2+,也能充分形成水渣随定排排出而不结垢;三是炉水电导率高时,及时开大连排将汽包内杂质浓度较大的表面水连续地排出,从而维持较好的炉水水质;四是供热期缩短炉水定排周期,由原定的每周一次改为每周两次,每次定排时间不小于30 min。

3)及时调整除氧器排气阀开度。

给水热力除氧采用卧式喷雾淋水盘式除氧器,运行时,除氧过程在水的沸点下进行,为保证析出来的气体顺利排出,要将排气阀调至合适的开度,运行中根据给水的溶氧值、供热回收的疏水量,及时调整排气阀开度,尽大保证除氧效果。

4)热网加热器的停运保护。

设备停备用期间保护不当会造成设备的腐蚀,给供热期间系统安全运行带来隐患,另外腐蚀产物也会随着疏水进入热力系统形成结垢和腐蚀。故执行停备用保护措施:一是供热首站供热季结束后系统不放水,充水保养,保持最低静压值0.2 MPa;二是通过补水管加氢氧化钠提系统pH 值至10.0 以上,每周启动循环水循环30 min,每周取样化验pH 值,做好记录,pH值低时添加氢氧化钠。

4 治理效果

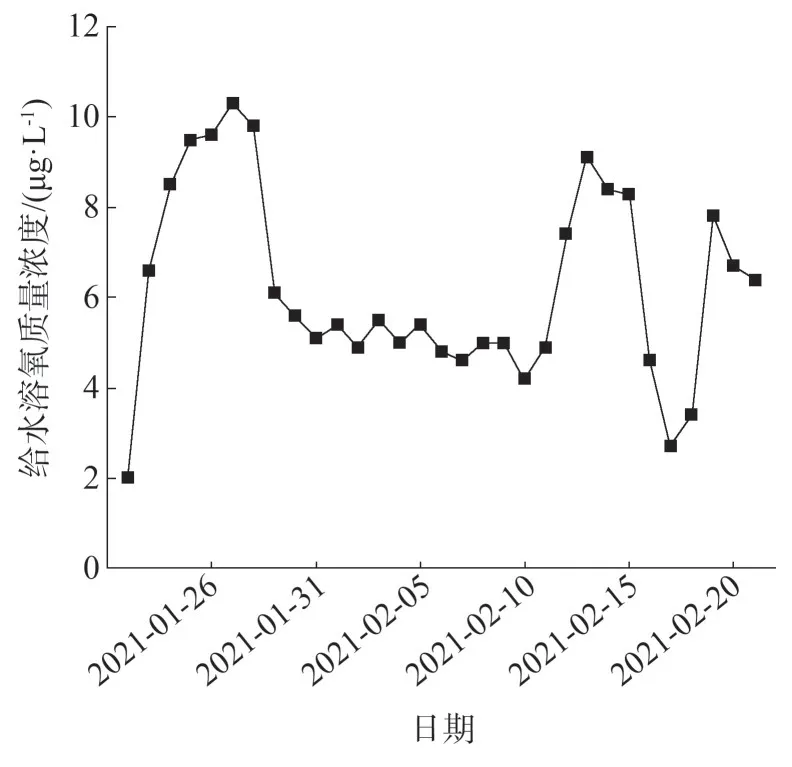

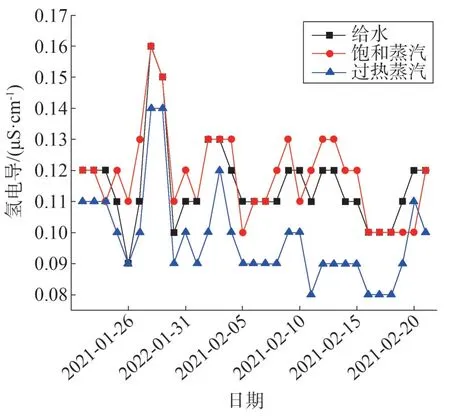

经过上述改造及处理后,新供热季给水溶氧合格率提高到97%,水汽氢电导合格率提高到95%,有效降低了热力系统的腐蚀、积盐风险。2021年供热季给水溶氧和水汽氢电导检测结果如图5、图6所示。

图5 治理后给水溶氧曲线

图6 治理后水汽氢电导曲线

5 结语

给水溶氧、水汽氢电导是水汽技术监督的最重要指标,是预防锅炉四管、汽轮机叶片腐蚀、结垢的核心参数。北方电厂冬季受供热回收疏水影响,给水溶氧、水汽氢电导指标异常超标已成为较普遍的现象,给热力系统带来严重的腐蚀、结垢、积盐隐患。本文通过采取延长疏水排放管长度至疏水箱液面以下、检修时对换热器管束全面查漏堵漏、加强在线仪表校验维护、做好水汽指标监督、合理调整加药、加大炉水连排和定排,及时调整除氧器排气门开度及做好停备用期间的保护等措施后,给水溶氧、水汽氢电导合格率大幅提升,有效降低了水汽热力设备腐蚀、结垢和积盐的风险,为同类型机组类似故障的解决提供分析思路。