压合衬套强化耳片的疲劳寿命评估

张志贤 张立新 王凡

摘要:压合衬套是一种通过冷挤压安装的高干涉量衬套,主要用于提高连接孔的疲劳及损伤容限性能。试验证明安装压合衬套可以有效提高耳片的疲劳寿命,但目前没有合理有效的分析方法能够评估其疲劳寿命增益。为了填补这一空白,研究了一种压合衬套强化耳片的疲劳寿命评估方法,该方法充分考虑残余应力及衬套过盈配合对耳片孔的支持作用。首先,对压合衬套安装过程进行仿真分析,并通过工艺试验校验仿真方法,证明通过仿真分析能够获取准确的结构三维残余应力分布。然后,对安装压合衬套后耳片进行受载分析,获取其载荷—应力关系,并在此基础上开展压合衬套耳片的疲劳寿命评估方法研究。通过疲劳试验验证发现,分析结果与试验结果基本一致,分析方法合理可行。该方法能够在结构设计阶段进行压合衬套强化耳片的疲劳寿命评估,减少了对疲劳试验的依赖,有效提高了此类结构疲劳寿命的评估效率。

关键词:残余应力;疲劳寿命;冷挤压;衬套;仿真分析

中图分类号:V215.5文献标识码:ADOI:10.19452/j.issn1007-5453.2022.03.013

20世纪80年代初,美国疲劳工程技术公司(FTI)根据冷挤压的原理推出一种干涉配合衬套——ForceMate?[1],即压合衬套。压合衬套是一种通过冷挤压安装的高干涉量衬套[2],其安装过程与开缝衬套冷挤压强化相似,但是以具有一定厚度压合衬套代替开缝衬套,在强化过程中,通过芯棒的挤压作用使压合衬套与紧固孔之间形成干涉配合,并且强化后衬套保留在紧固孔中成为结构的一部分。与其他强化工艺相比,压合衬套强化的优点主要体现在:(1)在孔壁引入高幅值残余压应力,降低外载作用下的孔边应力,提高疲劳寿命;(2)通过保留衬套结构,提高孔的支撑刚度,降低孔的应力集中系数;(3)通过衬套和孔之间的大干涉配合,衬套与耳片之间的接触压力远大于冷缩衬套,能够大幅减轻衬套与耳片之间的微动磨损,有效减少裂纹源的产生。现有实际经验表明,通过采用压合衬套强化能够显著提高孔的疲劳及损伤容限性能。

目前,压合衬套已经大规模应用于国内外多个飞机型号重要接头的疲劳强化。在F-22全机疲劳试验中发现翼身连接耳片出现裂纹[3],分析结果显示压合衬套干涉量设计不合理导致的结构过早萌生裂纹。通过疲劳试验能够有效评估压合衬套的疲劳强化增益[4],但是试验周期较长,不适用于设计阶段。为了在设计阶段对此类结构进行寿命评估,需要开展压合衬套耳片的疲劳寿命评估技术研究。国内外在压合衬套强化耳片的疲劳寿命评估上开展了相应的研究。曹增强等[5]采用应力疲劳方法对压合衬套强化后耳片进行疲劳寿命分析,该方法能够分析等幅谱下的疲劳寿命,但不能考虑随机谱加载序列对结构疲劳寿命的影响。Bombardier等[2]采用加拿大国家研究委员会(NRCC)开发的疲劳裂纹萌生分析工具进行疲劳寿命分析。

本文通过对衬套安装物理过程的建模仿真,准确获取安装后结构的残余应力分布,并采用应变疲劳方法进行考虑残余应力影响的疲劳寿命评估,能够较为准确地评估随机谱下的结构疲劳寿命。

1残余应力分析

通过数值仿真分析某型飞机耳片工艺试验件的压合衬套安装过程,获取安装过程中的三维应力/应变场及芯棒拉拔力,并将分析结果与试验结果进行比较,验证仿真分析方法的准确性。

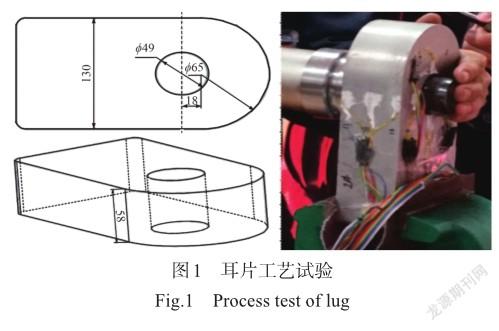

1.1耳片工艺试验

为了获得压合衬套安装过程的芯棒拉拔力以及安装后的耳片变形,开展了衬套安装的耳片工艺试验,耳片工艺试验件尺寸如图1所示。在工艺试验过程中采集了应变、芯棒拉拔力、耳片端面变形等数据,通过比较试验数据和仿真结果,验证仿真分析方法的准确性。

1.2压合衬套强化过程仿真分析

为了评估压合衬套安装后耳片的疲劳寿命,首先需要获取其残余应力分布。压合衬套强化涉及到芯棒、衬套、耳片、前锷等多个零件的相互作用,通过有限元仿真可以准确模拟衬套安装的真实物理过程,获取强化后的残余应力分布。

ABAQUS是一套功能强大的有限元软件,其解决问题的范围从相对简单的线性分析到复杂的非线性问题,尤其具有较强的非线性问题处理能力。衬套强化过程涉及材料、几何非线性,因此本文选择该软件开展建模仿真,软件版本为ABAQUS6.13。

1.2.1有限元模型

压合衬套耳片数值仿真模型中包括衬套安装过程中参与相互作用的耳片、衬套、芯棒、前锷4个零件,如图2所示。为了准确模拟工艺试验过程,模型中的几何参数均取自工艺试验的实测值。

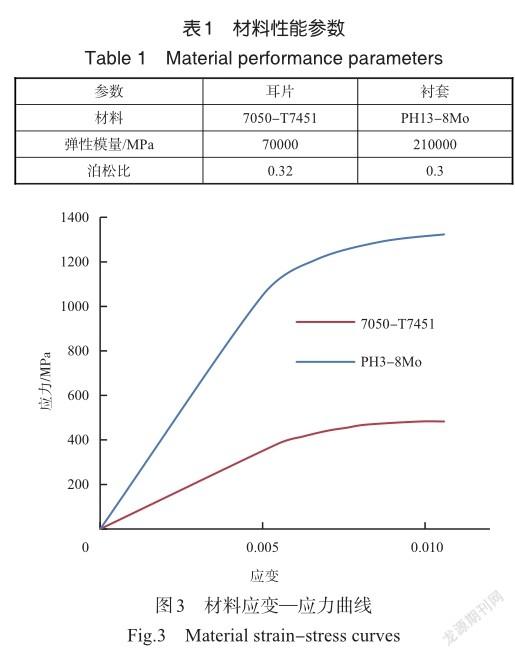

芯棒和前锷的材料为工具钢,具有很高的刚度和硬度,在衬套安装过程中变形极小,为了减少计算量,将其设置为解析刚体[6]。耳片和衬套在强化过程中会产生明显的塑性变形,设置为弹塑性材料,分析采用應变—应力曲线来表示材料的弹塑性特征。耳片材料为7050-T7451,衬套材料为PH13-8Mo,其材料参数见表1[7],应变—应力曲线如图3所示。

为了保证计算精度并提高求解效率和接触收敛速度,将耳片及衬套的单元类型设置为C3D8R,此单元能够有效解决弹塑性分析中的收敛问题。通过网格的收敛性验证,靠近孔壁区域网格尺寸设置为0.5mm,能够满足计算精度要求,远离孔壁区域网格尺寸逐渐过渡到8mm。

压合衬套强化过程中存在多个接触行为,主要包括芯棒与衬套内壁接触、衬套外壁与耳片孔内壁、前锷与耳片/衬套端面的接触。其中,芯棒与衬套内壁的接触对芯棒拉拔力的影响显著,衬套内壁涂覆有固体润滑剂,根据实际测量,芯棒与衬套内壁之间的摩擦系数为0.05。压合衬套强化三组接触均为面面接触,主从面的定义见表2。

1.2.2分析步定义

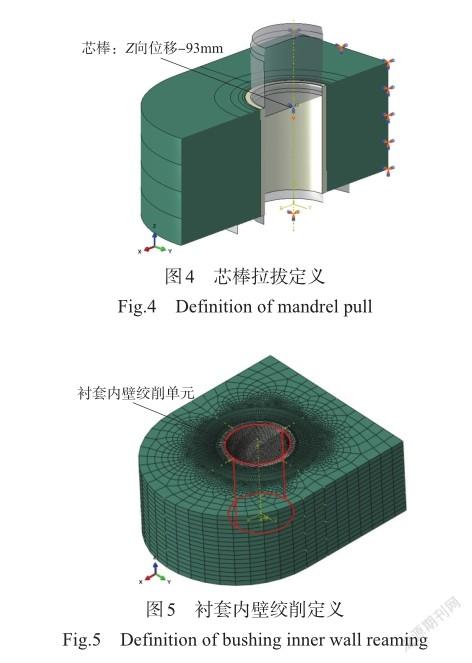

为了准确地模拟衬套的安装过程,分析设置了芯棒拉拔及衬套内壁绞削两个分析步。在芯棒拉拔分析步,通过定义芯棒强迫位移模拟拉拔过程,如图4所示。

在衬套内壁绞削分析步中,衬套内壁铰削过程主要是去除芯棒挤压后的衬套孔壁余量,达到最终尺寸要求。如果模拟铣削过程,每一步的模拟计算量都将十分巨大。考虑到铣削过程主要是与去除材料发生作用,对于内壁挤压产生的影响较为有限(一般在100μm范围),建模中忽略铣削过程切削力热作用对于衬套的影响,仅仅考虑材料去除导致衬套耳片结构产生的应力释放作用。ABAQUS生死单元技术为考虑材料的增加或者减少带来的力学效应提供了一个有效的途径,通过定义衬套内壁绞削层为生死单元来计算绞削后的应力分布[6-8],如图5所示。为了保证铰孔后的衬套内径与实际孔径更加接近,采用参考文献[9]中的插值计算原理来确定衬套内壁绞削量,通过多次迭代确定孔壁绞削厚度為0.58mm。

1.2.3仿真分析结果

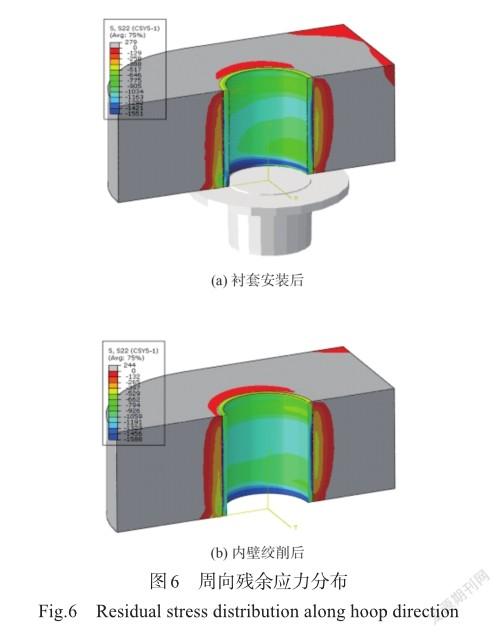

压合衬套强化过程中为准静态过程,因此采用隐式求解器ABAQUS/Standard进行计算,从结果中可以获取衬套安装过程中各个阶段的三维应力/应变分布。衬套安装及绞削后的应力分布如图6所示,为了更直观地观察残余压应力的分布,图中将应力大于0的区域设置为灰色。

从应力云图可以看出,衬套强化后,衬套与耳片之间相互挤压,使得整个衬套的周向应力均为压应力,同时耳片孔壁附近区域也都有残余压应力,有利于提高耳片孔的疲劳寿命。衬套内壁绞削后,衬套的刚度减弱,耳片向孔心方向挤压变形,对应力分布有一定影响,但由于绞削厚度较小,其影响并不显著。

图7、图8给出了在耳片不同厚度位置沿孔径方向的残余应力分布。从图中可以看出,在芯棒入口端的残余压应力较小,残余压应力影响区域只有7mm左右;其余厚度位置残余压应力较大,且残余压应力影响区域有10mm左右。挤入端孔边残余压应力明显小于其他位置,更易萌生裂纹。

1.3仿真结果校验

通过1.1节中的工艺试验,采集了衬套安装过程中的应变、芯棒最大拉力,并对衬套安装后的耳片端面进行变形测量。下面分别将测量的应变、芯棒拉力及耳片端面变形与仿真分析结果进行比较,校验分析方法的可靠性。

1.3.1应变比较

在工艺试验件芯棒挤入端上布置了应变片,如图9所示。在芯棒拉拔过程中,实时采集应变数据。

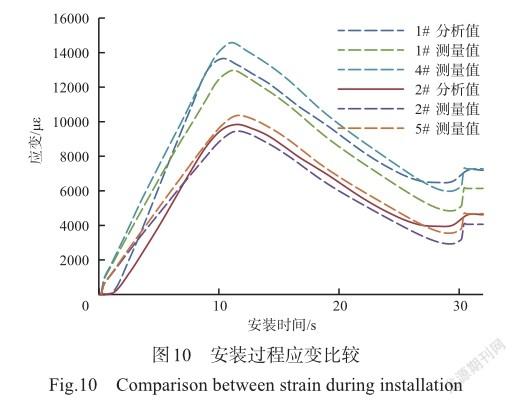

图10给出了芯棒拉拔过程中1#、2#、4#、5#应变片的分析值及测量值曲线,横坐标表示实际测量得到的芯棒拉拔时间,从图中可以得到以下结论:(1)由于分析过程中芯棒是匀速运动的,而在实际安装过程中,芯棒并非匀速运动,分析与测量变化趋势基本一致,但最大值出现时间会有微小的差异(小于1s);(2)从图10可以看出,对称位置应变片的测量值之间有较大差异。因为在衬套安装过程中,孔边的应变变化较为剧烈,应变片实际粘贴位置误差对测量结果影响较大;(3)分析值与测量值的变化趋势基本一致,分析值最大值同测量最大值均值相当,说明通过仿真分析获取的应变变化曲线准确可靠。

1.3.2芯棒拉拔力比较

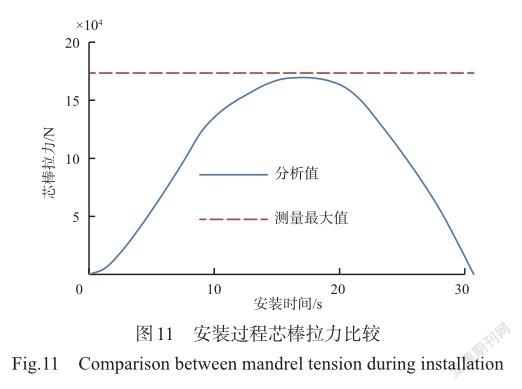

在试验过程中,通过读取拉枪连接的液压泵压力获取芯棒拉力。图11给出了安装过程中芯棒拉力的分析值及测量最大值,分析最大值与测量最大值基本一致,分析结果准确可靠。

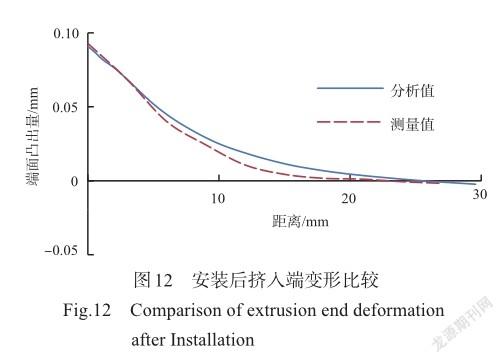

1.3.3端面变形比较

衬套安装后,对衬套端面变形进行测量,测量了挤入端沿图9中A-B路径上的变形。测量值与分析值的比较如图12所示,二者基本一致[10]。

通过仿真分析模拟压合衬套安装过程,获取结构的应力/应变分布。通过试验验证,本文仿真分析方法准确可靠,可用于后续的疲劳寿命评估。

2疲劳寿命评估

通过仿真分析获取某型飞机耳片疲劳模拟件受载状态下的应力分布,采用局部应力—应变法对结构进行疲劳寿命分析。然后将分析结果与疲劳试验断口反推结果进行比较,优选疲劳寿命计算模型。最后,采用另一组疲劳试验数据对疲劳寿命计算模型进行校验,评估其适用性。

2.1疲劳分析方法

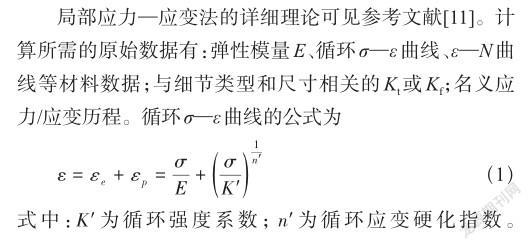

本文采用局部应力—应变法进行疲劳寿命计算。其基本原理是将谱载荷作用下结构的名义载荷(或应力)谱,通过弹塑性分析及材料的循环应力—应变响应转换为危险部位的局部应力—应变谱,然后,将危险点的局部应力—应变进行修正,同时根据等应变等损伤的假设,用光滑试件的应变—寿命曲线估算危险部位的损伤。局部应力—应变以其理论比较合理、计算结果更接近试验数据而受到重视,成为一种较可靠的工程分析方法。局部应力—应变疲劳分析方法的合理性主要表现在它考虑了金属的塑性应变和由此引起的残余应力对疲劳性能的影响。采用局部应力—应变法能够合理评估压合衬套强化后残余压应力对疲劳寿命的影响。

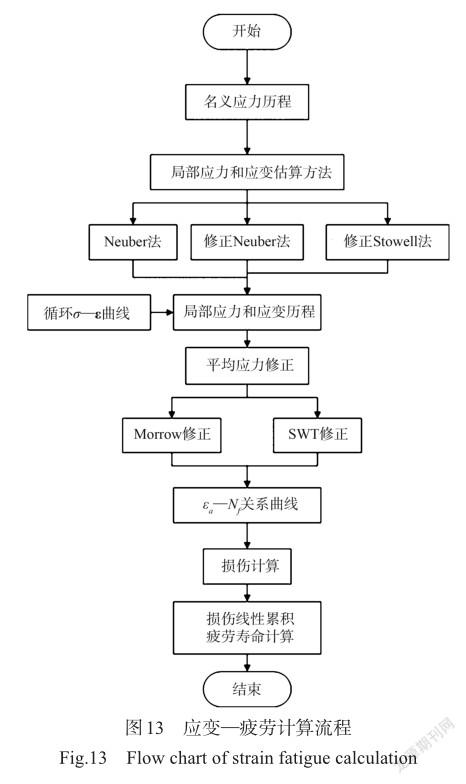

給定名义应力历程,应变疲劳寿命计算流程如图13所示。

2.2模拟件疲劳试验

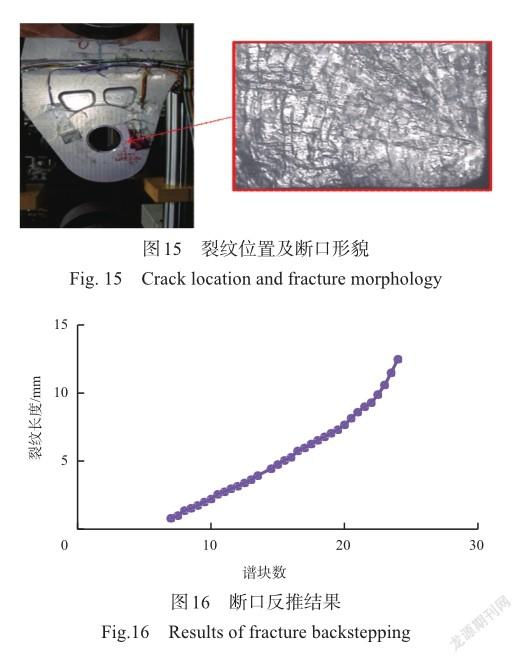

为了研究耳片的疲劳性能,开展了耳片疲劳模拟件试验。模拟件的考核端局部结构特征与飞机结构上完全一致,安装压合衬套,如图14所示。采用交点载荷随机谱进行疲劳试验,初始裂纹萌生位置在芯棒入口端的耳片孔边(见图15),根据断口反推结果(见图16),裂纹萌生寿命约7个谱块。

2.3名义应力历程计算

采用局部应力—应变法进行疲劳分析,首先需要获取结构真实的应力历程,因此需要将施加的载荷谱通过载荷—应力关系转换为应力谱[12]。本节通过有限元仿真计算,模拟压合衬套强化过程,并在强化后在耳片轴销处施加载荷,获取载荷—应力关系。

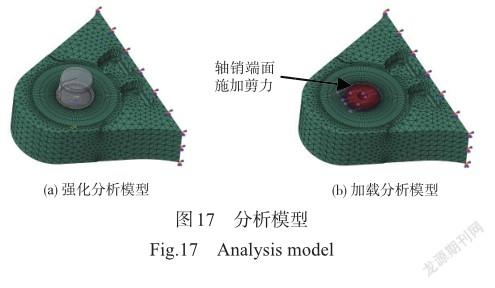

仿真模型的几何尺寸取自疲劳模拟件的实际测量值,仿真分析包括衬套安装及轴销加载两个过程,模型如图17所示。采用第1节的仿真方法进行强化过程的残余应力计算。完成强化分析后,在轴销上、下端面上施加载荷,如图17(b)所示,分析受载后的应力分布。

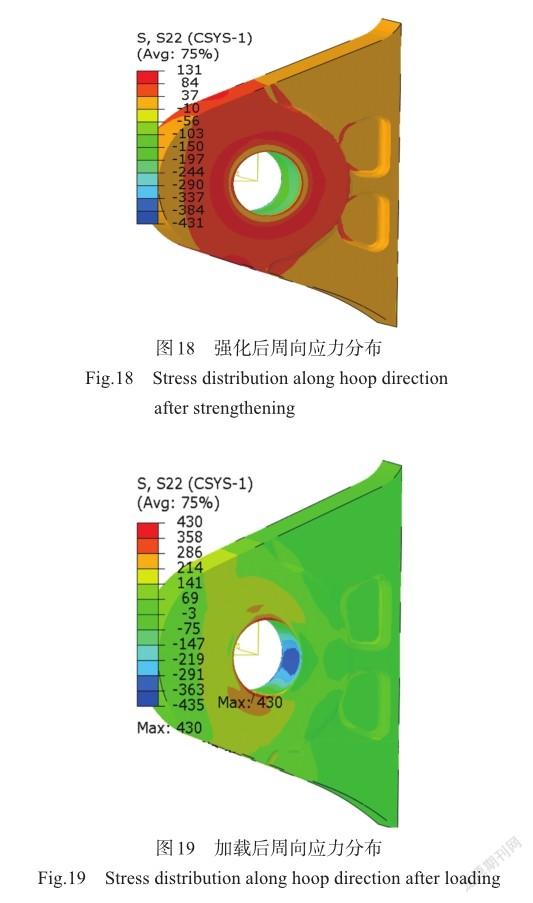

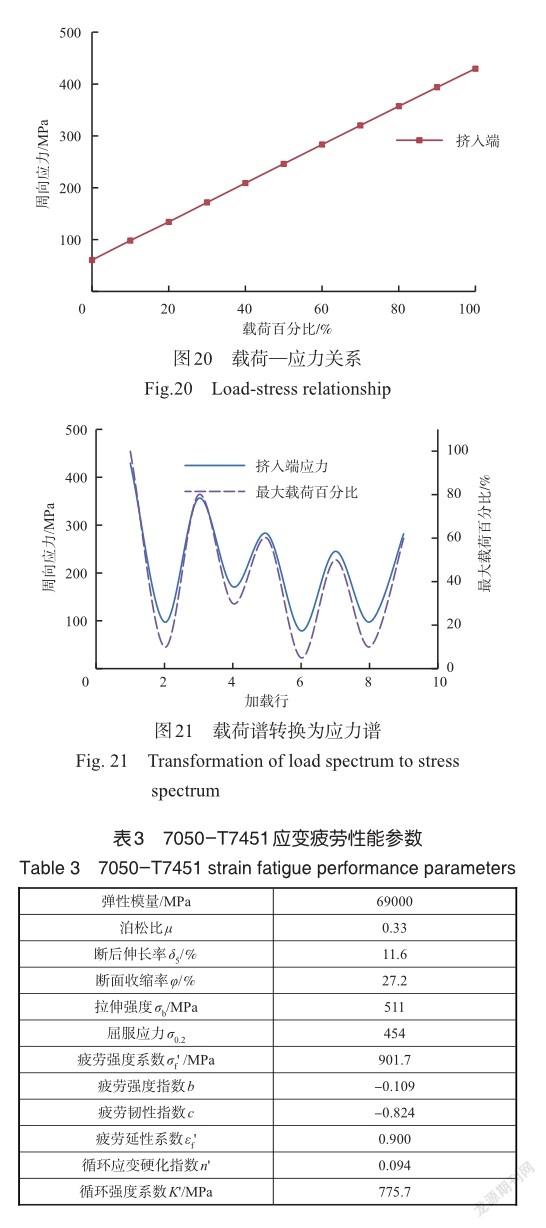

强化及加载后的耳片应力分布如图18、图19所示,加载后耳片周向应力最大处位于芯棒挤入端的孔边。为了分析挤压强化对受载后孔壁应力分布的影响,图20给出了挤入端孔边高应力区的载荷—应力关系。根据载荷—应力关系将结构的载荷历程转换为名义应力历程,如图21所示。

2.4疲劳寿命计算模型优选

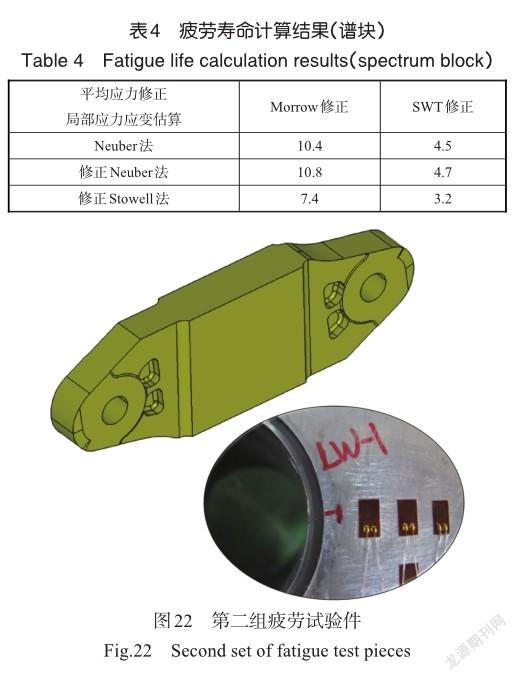

获取名义应力历程后,采用局部应力—应变法进行疲劳寿命计算。分析采用成都飞机设计研究所自编的疲劳分析软件“结构细节疲劳寿命分析”完成,分析所用的材料参数见表3。分别采用多种局部应力应变估算方法和平均应力修正方法进行寿命计算,计算结果见表4。结果显示,采用修正Stowell和Morrow修正的计算结果与试验结果最接近,为当前最优计算模型。

2.5疲劳寿命计算模型校验

为了验证疲劳寿命计算模型的适用性,开展了另一组不同干涉量的耳片疲劳试验(见图22),试验萌生寿命均值为24个谱块。

采用本文方法获取其应力分布并进行疲劳寿命评估,计算寿命为19.5个谱块。计算寿命小于试验寿命,但在合理的误差范围内,说明本文方法准确可靠。通过试验验证,本文研究方法能够较准确地分析压合衬套耳片的疲劳寿命,可在型号研制初期开展此类结构的寿命评估[13]。

3结论

通过研究,可以得到以下结论:

(1)通过压合衬套安装过程的数值仿真,能够准确地获取强化后结构的应力和应变分布、芯棒拉拔力等数据。

(2)本文方法能够准确地评估压合衬套强化耳片的疲劳寿命,能够在型号研制初期开展此类结构的寿命评估,减少了对疲劳试验的依赖,有效提高结构寿命评估效率。

(3)本文方法能够准确地获取压合衬套耳片的残余应力场,可用于压合衬套耳片的损伤容限分析,研究残余应力对裂纹扩展的影响。

参考文献

[1]钱晓明,姜银方,管海兵,等.飞机结构件紧固孔强化技术综述[J].机械强度, 2011, 33(5): 749-753. Qian Xiaoming, Jiang Yinfang, Guan Haibing, et al. Research and application of strengthening technology for fastening holes of aircraft structures[J]. Journal of Mechanical Strength, 2011,33(5): 749-753. (in Chinese)

[2]Bombardier Y,Li G,Renaud G. Fatigue life prediction at cold expandedfastenerholeswithForceMatebushings[C]// Springer Nature Switzerland AG 2020. ICAF 2019,LNME,2020.

[3]Cayton M,Bunch J,Walker P,et al. Test demonstrated damage tolerance of F-22 wing attach lugs with ForceMateTM bushing[C]//2017ASIP Conference Proceedings,2017.

[4]王强,赵勇,倪孟龙.高干涉量压合衬套强化铝合金孔结构的疲劳性能[J].机械工程材料,2020,44(7):46-50. Wang Qiang, Zhao Yong, Ni Menglong. Fatigue properties of aluminumalloyholestructurestrengthenedbyhigh interference fit bushing technique[J]. Materials for Mechanical Engineering,2020,44(7):46-50. (in Chinese)

[5]曹增强,胡朝阳,甘学东,等.小边距孔的压合衬套强化工艺研究[J].机械强度,2016,38(5):1093-1098. Cao Zengqiang, Hu Zhaoyang, Gan Xuedong, et al. The research of bushing strengthening process on short edgemargin hole[J]. Journal of Mechanical Strength, 2016, 38(5): 1093-1098. (in Chinese)

[6]García-Cosío J,Mirón E,Costagliola F,et al. Simulation of residual stresses due to cold-expansion bushing installations[C]// Application to Fatigue Life Evaluation. 2011 SIMULIA Customer Conference,2011.

[7]Federal Aviation Administration. MMPDS-08 Metallic materials properties development and standardization[S]. FAA,2013.

[8]王幸,徐武,张晓晶,等.TC4板冷挤压强化寿命预测与试验验证[J].浙江大学学报(工学版),2017,51(8):1610-1618. Wang Xing, Xu Wu, Zhang Xiaojing, et al. Numeral prediction and experimental verification of fatigue life of TC4 plate strengthened by cold expansion[J]. Journal of Zhejiang University(Engineering Science), 2017, 51(8):1610-1618. (in Chinese)

[9]杜旭,张腾,何宇廷,等.孔冷挤压有限元仿真中的铰削分界面位置确定方法[J].航空学报,2019,40(4):422674. Du Xu, Zhang Teng, He Yuting, et al. Determining position of reaming interface in cold expansion FEM simulation[J].Acta Aeronautica et Astronautica Sinica, 2019, 40(4): 422674. (in Chinese)

[10]霍鲁斌,曹增强,张帆,等. TC4-DT钛合金结构二次冷挤压强化数值模拟与试验研究[J].西北工业大学学报, 2018,36(4): 701-708. Huo Lubin, Cao Zengqiang, Zhang Fan, et al. Numerical and experimental study on TC4-DT titanium alloy structure after double cold expansion[J].Journal of Northwestern Polytechnical University, 2018,36(4):701-708. (in Chinese)

[11]航空工业部科學技术委员会.应变疲劳分析手册[M].北京:科学出版社,1987. Science and Technology Committee of the Ministry of Aviation Industry. Strain fatigue analysis manual[M]. Beijing: Science Press, 1987. (in Chinese)

[12]兑红娜,刘小冬,王勇军,等.SHPM技术在新机研制中的实践与发展[J].航空科学技术,2020,31(7):72-79. Dui Hongna, Liu Xiaodong, Wang Yongjun, et al. SPHM technology practice and development in a new generation of fighter[J]. Aeronautical Science & Technology, 2020, 31(7):72-79. (in Chinese)

[13]苗迪迪,郑达,郑侃,等.旋转超声旋削钛合金残余应力及疲劳试验研究[J].航空科学技术,2020,31(6):73-77. Miao Didi, Zheng Da, Zheng Kan, et al. Experimental study on residual stress and fatigue of titanium alloy by rotary ultrasonic milling[J]. Aeronautical Science & Technology, 2020,31(6):73-77. (in Chinese)

Evaluation of Fatigue Life of Lug with Cold Expanded Bushing

Zhang Zhixian,Zhang Lixin,Wang Fan

AVIC Chengdu Aircraft Design & Research Institute,Chengdu 610041,China

Abstract: Cold expanded bushing is installed by cold expansion with high interference, which is mainly applied to improve fatigue property and damage tolerance property. Although it has been proved by tests that the fitting of pressfit bushings can effectively improve the fatigue life of lugs, there is still no reasonable and effective analysis method to evaluate the fatigue life improvement. To address this gap, a methodology is developed to analytically determine the fatigue life improvement resulting from the installation of cold expanded bushings by explicitly taking into account the residual stresses and the effect of high interferencefit bushings. Firstly, the installation process of cold expanded bushing is simulated and analyzed, and the simulation method is verified by process test, which proves that the accurate three-dimensional residual stress distribution can be obtained by simulation analysis. Then, the load-stress relationship is obtained through the stress analysis, and the methodology of fatigue life evaluation is studied. The analysis results are basically consistent with the test results through fatigue test, and the analysis method is reasonable and feasible. This method can be used in the structural design stage to evaluate the fatigue life of lug with cold expanded bushing, which reduces the dependence on fatigue test and improves the efficiency of fatigue life evaluation.

Key Words: residual stress; fatigue life; cold expansion; bushing; simulated analysis