氢终端单晶金刚石反相器特性*

邢雨菲 任泽阳2)† 张金风2) 苏凯 丁森川 何琦 张进成 张春福 郝跃

1) (西安电子科技大学,宽带隙半导体技术国防重点学科实验室,西安 710071)

2) (西安电子科技大学芜湖研究院,芜湖 241002)

超宽禁带半导体金刚石材料在高温、高压电路中具有重要的应用潜力.本研究采用微波等离子体化学气相沉积生长的单晶金刚石衬底制备了原子层沉积(atomic layer deposition,ALD)的Al2O3 栅介质的氢终端金刚石金属氧化物半导体场效应晶体管(metal oxide semiconductor field effect transistor,MOSFET)器件,并与负载电阻互连,成功制备了金刚石反相器.4 µm 栅长的氢终端金刚石器件实现了最大113.4 mA/mm 的输出饱和漏电流,器件开关比高达109,并在不同负载电阻条件下均成功测得金刚石反相器的电压反转特性,反相器的最大增益为10.

1 引言

金刚石属于新一代超宽禁带半导体材料,具有禁带宽度大、载流子迁移率高、热导率高、化学稳定性好等一系列优点,在高频、高温、大功率电子器件等领域有着重要应用[1−3],但是由于一直缺乏合适的掺杂剂而阻碍了其发展与应用.将金刚石在氢等离子体氛围中处理后形成的氢终端金刚石暴露在空气氛围中以后,其表面处形成一层二维空穴气 (two-dimensional hole gas,2DHG),空穴的浓度通常在1012—1014cm–2,空穴迁移率通常在10—300 cm2/(V·s)[4−6].刘金龙等[7]在高质量金刚石表面制备氢终端时形成致密的薄碳层,实现了高达365 cm2/(V·s)的空穴迁移率.氢终端金刚石表面2DHG 广泛应用于金刚石电子器件的研究.基于氢终端金刚石制备的场效应晶体管已经实现了最高70 GHz 的截止频率[8],120 GHz 的最大振荡频率[9],2 kV 的击穿电压[10]以及最大3.8 W/mm(@1 GHz)的输出功率密度[11].由于氢终端金刚石表面2DHG的形成与暴露在空气中形成的表面吸附层有关,这也导致氢终端金刚石表面电导稳定性差的问题[12,13].为了实现氢终端金刚石场效应晶体管,研究发现,采用具有高功函数或者原子层沉积(atomic layer deposition,ALD)的介质作为钝化层能够有效改善器件的稳定性.已有很多报道表明,采用H2O 作为氧化剂ALD 沉积的Al2O3介质非常适合于氢终端金刚石微波功率场效应晶体管的研制[8,14−16].此前Ren 等[17]研究也发现,采用300 ℃下ALD 沉积的Al2O3介质作为金属氧化物半导体场效应晶体管(metal oxide semiconductor field effect transistor,MOSFET)器件的栅介质和钝化层,不仅能够有效改善器件的稳定性,还能够有效保持氢终端金刚石表面的载流子浓度.

经过近20 年的发展,氢终端金刚石场效应晶体管的特性得到了不断的提高,已经开始展现出其巨大的应用潜力.金刚石具有禁带宽度大、载流子迁移率高的优点,在未来高温逻辑电路应用中也有着巨大的应用前景.因此,研究金刚石逻辑电路的制备,也有重要意义[18−20].现已证明Al2O3介质能够实现稳定性好的高性能氢终端金刚石MOSFET器件.但是,目前尚未有报道采用ALD 外延的Al2O3介质制备氢终端金刚石逻辑电路.

本研究采用300 ℃ ALD 沉积的Al2O3介质作为栅介质和钝化层制备氢终端金刚石MOSFET器件,并通过与在片制备的电阻(利用氢终端表面制备的电阻)互连,实现Al2O3介质的氢终端金刚石反相器,并对器件及反相器性能进行了研究.

2 实验过程

本研究采用微波等离子体化学气相沉积法外延制备的单晶金刚石作为衬底.衬底尺寸为8.0 mm × 8.0 mm × 0.5 mm,衬底为(100)晶向.在进行制备工艺之前,先将衬底置于250 ℃的HNO3与H2SO4溶液中清洗30 min,以去除衬底表面的污染物和非金刚石相杂质.然后依次将衬底在丙酮、酒精、去离子水中超声清洗15 min.将清洗完成的单晶金刚石放置于微波等离子体化学气相沉积系统中进行氢等离子体处理,处理过程中,氢气流量、甲烷流量、微波功率、压强分别为500 sccm、1 sccm、2 kW 和100 mbar (1 mbar=100 Pa),处理过程中样品表面温度为800 ℃,处理时间持续30 min[14].处理完成后将氢终端金刚石暴露在空气中,金刚石表面会形成一层2 DHG.在处理完成后的金刚石表面,采用电子束蒸发设备沉积一层100 nm 厚度的金层[21],该金层一方面能够有效保护氢终端金刚石表面的2DHG,另一方面可以作为源漏电极的欧姆接触金属.接着采用接触式光刻机进行光刻工艺,然后用KI/I2的水溶液腐蚀,形成器件的有源区.再用低功率氧等离子体对样品进行表面处理,形成器件隔离.在进行栅窗口光刻工艺和窗口中金的湿法腐蚀之后,暴露出器件的栅窗口,采用ALD 设备,以H2O 作为氧化剂,300 ℃下在样品表面沉积Al2O3介质,介质厚度为15 nm.然后,进行下一步光刻,定义器件的栅条.接着,采用电子束蒸发设备沉积一层100 nm 厚度的铝,作为栅金属.最后,通过金属剥离工艺完成器件的制备.在器件制备的过程中,器件隔离完成之后的第二步光刻同时在衬底表面制备了电阻图形,并通过制备不同间距的电极,实现了不同阻值大小的电阻制备.

本研究制备的氢终端金刚石MOSFET 器件栅长为4 µm,栅漏间距和栅源间距均为2 µm,器件栅宽为50 µm.制备了电极间距分别为20,80和160 µm 三种不同阻值的电阻,电阻一端与器件的漏电极相连,另一端测试过程中接直流电压.制备的器件剖面及俯视原理图如图1 所示.采用吉时利4200 设备对器件及反相器性能进行测试,所有测试均在室温空气环境中进行.

3 实验结果及讨论

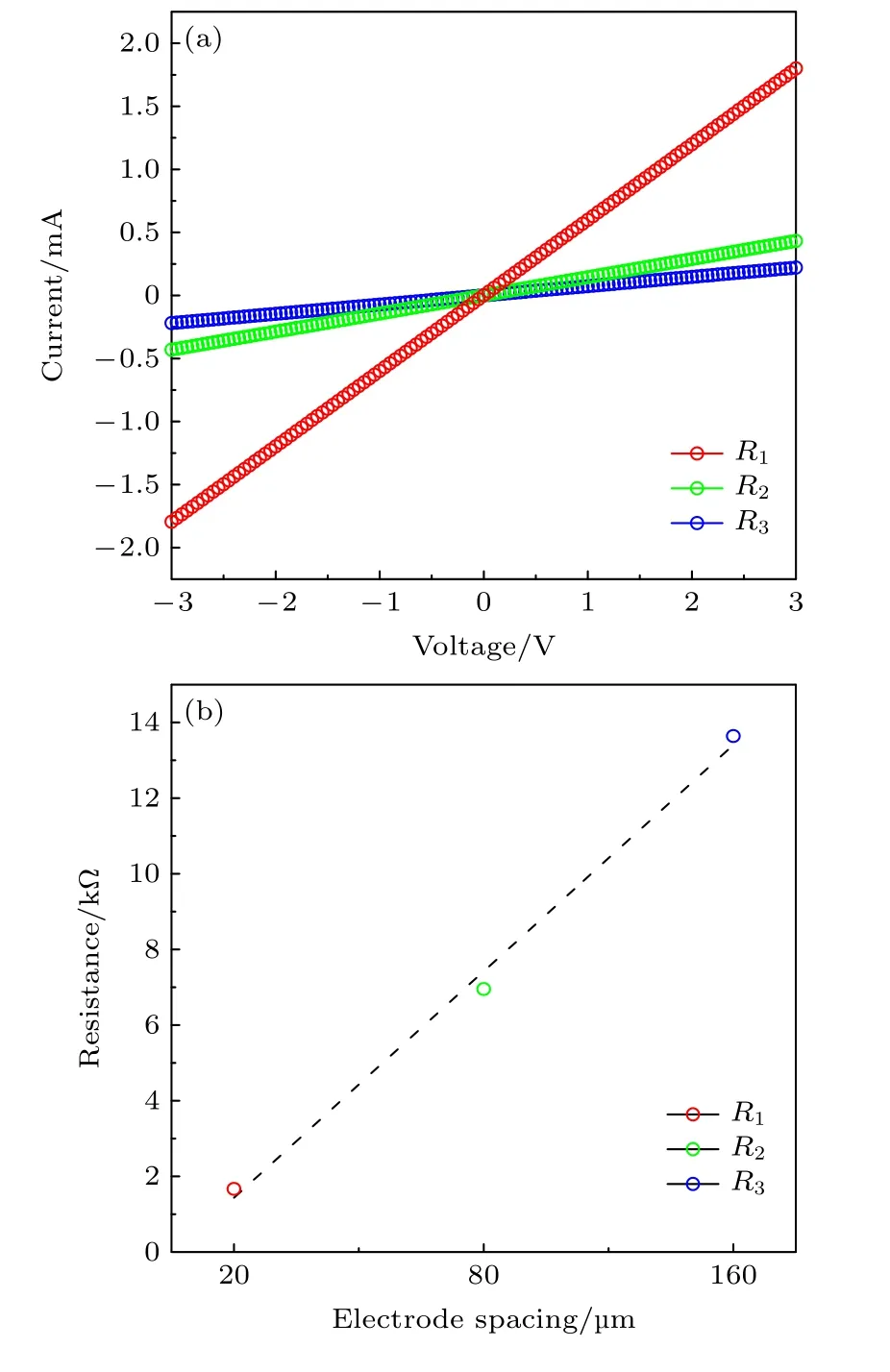

本研究为得到实验制备的三个不同间距电阻的阻值,首先对这三个电阻进行I-V特性测试.测试结果如图2 所示,三个电阻都表现出非常好的欧姆接触特性(图2(a)),说明金与氢终端金刚石之间形成了良好的欧姆接触.通过计算得到三个电阻值分别为16.7,69.5 和136.4 kΩ,并且电阻值随着电极间距的变化而线性变化(图2(b)),这也表明实验制备的氢终端金刚石具有较好的稳定性.

图2 器件负载电阻 (a) I-V 特性;(b) R1,R2,R3 电阻阻值Fig.2.The load resistance of device:(a) I-V relationships;(b) resistance values for the R1,R2 and R3 resistors.

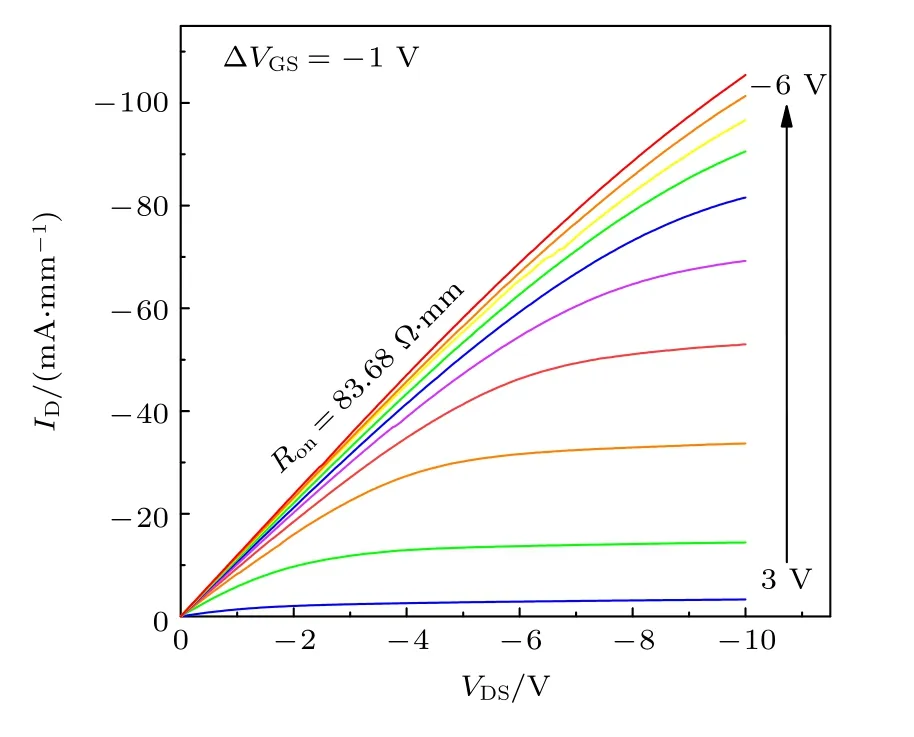

氢终端金刚石MOSFET 器件的输出特性曲线如图3 所示.4 µm 栅长的器件在–6 V 的栅电压下实现了最大113.4 mA/mm 的输出饱和漏电流ID.本文总结了目前文献中报道的不同条件沉积的Al2O3介质的氢终端金刚石MOSFET 器件的最大输出饱和电流密度,如表1 所列.可以看出,本研究制备的氢终端金刚石MOSFET 器件,与目前报道的栅长4 µm 以上的Al2O3介质器件相比,具有最大输出电流密度.从器件输出曲线(见图3),可以计算得到–6 V 栅电压下器件的导通电阻Ron=83.68 Ω·mm.该导通电阻达到了Ren 等[17,22]报道的MOSFET 器件的同等水平.

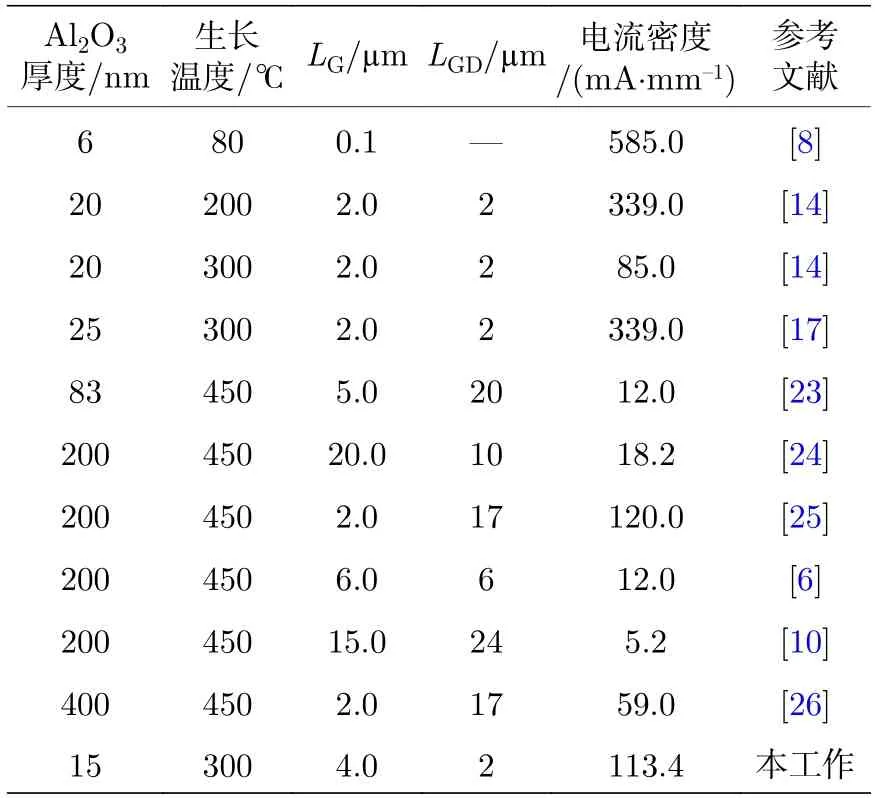

表1 不同条件沉积的Al2O3 介质的氢终端金刚石MOSFET 器件的最大输出电流密度Table 1.Summarization of the characterization of the H-diamond MOSFETs with the different temperatures grown Al2O3 as gate dielectrics.

图3 氢终端金刚石MOSFET 器件输出特性Fig.3.Output characteristics of the hydrogen-terminated diamond (H-diamond) MOSFET.

图4 所示为漏电压VDS=–10 V 时的器件饱和区转移特性.从图4(a)插图中栅电压VGS与漏电流平方根 |IDS|1/2的关系可以得到器件的阈值电压VTH=5.2 V,实验制备的氢终端金刚石MOSFET为耗尽型器件.器件在–0.2 V 栅压下实现了24 mS/mm 的最大跨导.从图4(b)器件对数坐标的转移曲线可以得到,器件开关比达到了109以上,栅漏电流决定了器件的关态漏电.从图4(c)可知,器件的最小亚阈值摆幅SS=117 mV/dec.

图4 氢终端金刚石MOSFET 器件传输特性Fig.4.Transfer characteristics of the H-diamond MOSFET.

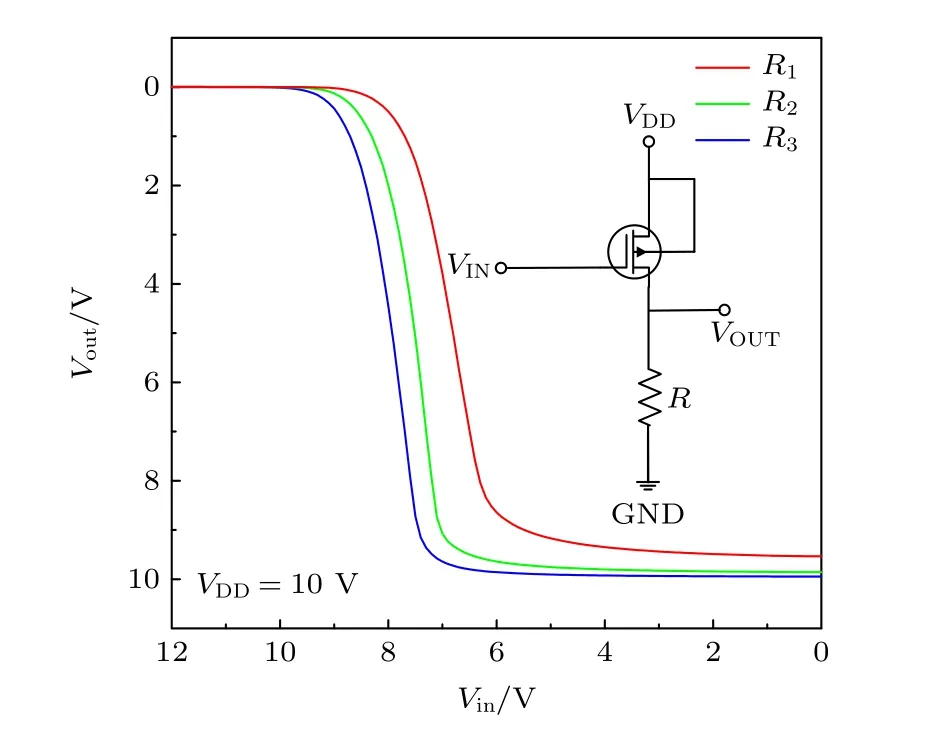

最后,对实验制备的各种负载电阻下的反相器直流电压传输特性进行测试,结果如图5 所示,插图给出了反相器的电路原理图.测试过程中,VDD施加恒定电压10 V.当Vin从12 V 变化到0 V,对于所有的负载电阻情况,都观察到了反相器特性.当 |VGS|<|VTH| 时,金刚石MOSFET 器件关闭,此时,VDD到地之间电流几乎为零,因此输出电压Vout=0 V.当 |VGS|>|VTH| 时,金刚石MOSFET 器件开启,Vout为导通电阻与负载电阻的分压,器件的导通电阻远小于负载电阻值,因此Vout=10 V.由此可以看出,当输入为高电平时,输出为低电平;当输入为低电平时,输出为高电平,也就是实现了反相器特性.由图5 还可以看出,当负载电阻增大时,输出的低电平更低.

图5 不同负载电阻的逻辑反相器的电压传输特性Fig.5.The voltage transfer characteristics of the logic inverter with the various load resistors.

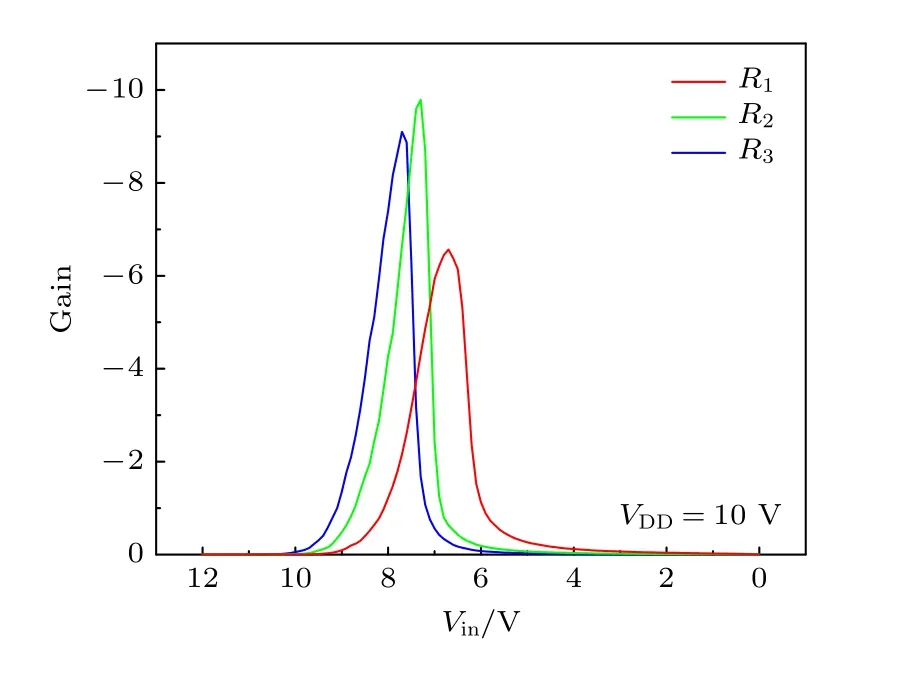

计算得到该反相器不同负载电阻情况下增益与输入电压Vin的关系如图6 所示.随着负载电阻的增大,反相器增益的最大值出现的Vin值左移,并且随着负载电阻阻值的增大,反相器增益呈现出先增大后减小的趋势,最大增益为10.

图6 反相器不同负载电阻情况下增益与输入电压的关系Fig.6.Relationship between Vin and the gain of the inverter under different load resistances.

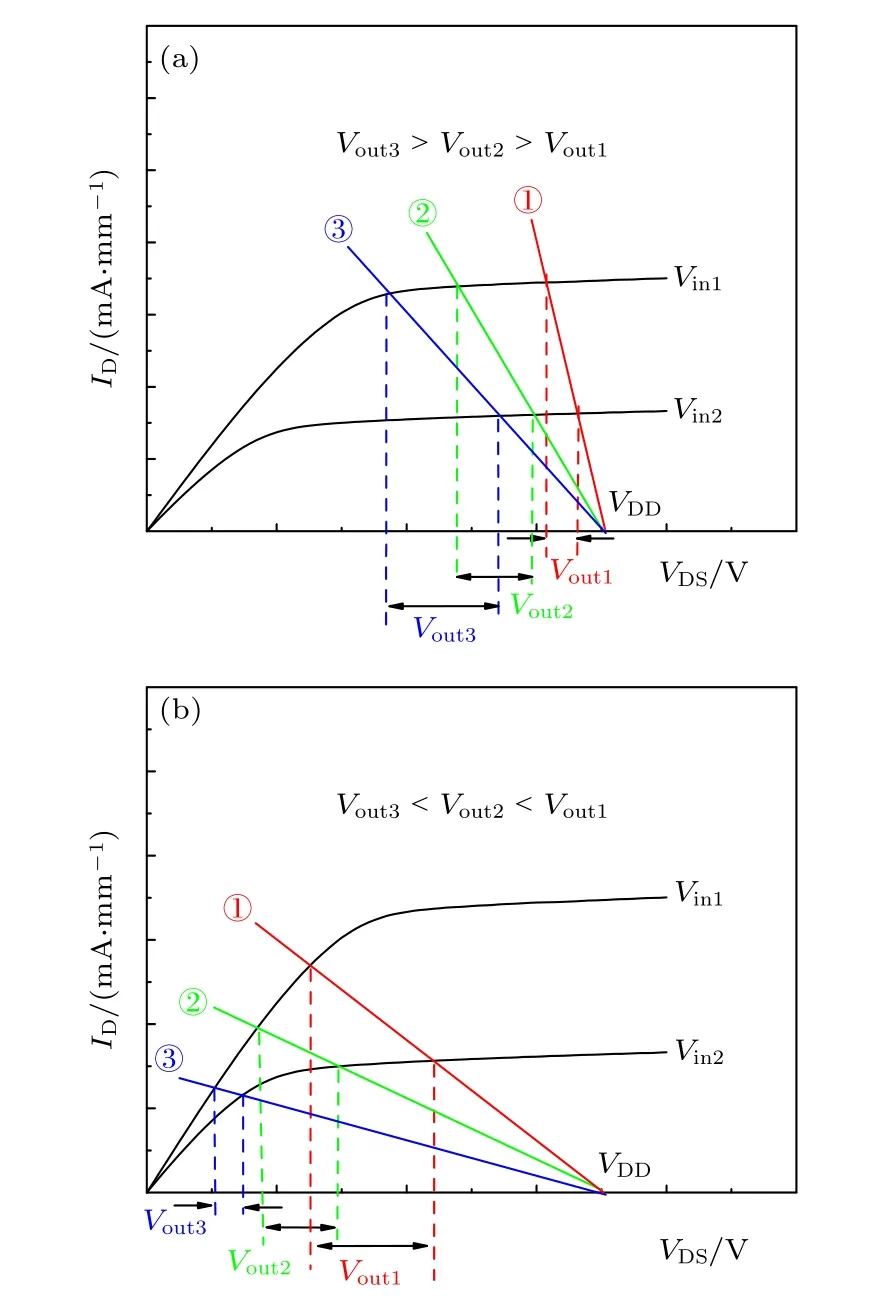

反相器增益的定义为输出电压变化率与输入电压变化率之比(dVout/dVin),电路满足VDD=VDS+Vout=VDS+IDRD,在输出特性曲线上做图中负载线.随着RD的增大,负载线与纵坐标ID的交点下移.如图7(a)所示,当器件在恒流区工作时,随着RD的增大,固定输入电压Vin,输出电压Vout的变化率逐渐增大,因此反相器增益增大.如图7(b)所示,当器件在可变电阻区工作时,随着RD的增大,固定输入电压Vin,输出电压Vout的变化率逐渐减小,因此反相器增益减小.

图7 (a)恒流区器件输出电压变化;(b)可变电阻区器件输出电压变化Fig.7.(a) Output voltage variation in saturation area;(b) output voltage variation in variable resistance area.

当Vin=8 V,RD=136.4 kΩ 时,Vout=7.6 V,计算可得:|VDS|=2.4 V,|VGS|–|VTH|=3.1 V,因此器件已经进入可变电阻区,增益减小.

本研究成功制备并测试验证了金刚石反相器特性,表明超宽禁带半导体金刚石在数字电路中具有应用潜力.未来将通过提高器件特性,进一步提高金刚石反相器的性能,并通过制备金刚石增强型器件,降低反相器的静态功耗.

4 结论

用ALD 生长的Al2O3介质制备了栅长为4 µm的氢终端金刚石MOSFET 器件,并通过互连负载电阻,制备了氢终端金刚石反相器.4 µm 栅长的器件实现了113 mA/mm 的最大输出饱和漏电流,器件开关比达109以上.器件测试表明,当输入电压由12 V 变化到0 V 时,输出电压实现了由0 V 变化到VDD(10 V),成功实现了基于耗尽型MOSFET的氢终端金刚石反相器.当负载电阻由16.7 kΩ 变化到136.4 kΩ 时,反相器增益呈现出先增大后减小的趋势,最大增益为10.本研究为金刚石在集成电路的应用奠定了基础.此外,基于增强型的氢终端金刚石反相器逻辑电路也正在研究过程中.