2130光整机带钢振痕分析及抑制

周 晟,汪红兵

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

引言

在薄带钢轧制过程中,带钢表面会经常出现一种明暗相间与带钢运动方向垂直的条纹,这种表面缺陷称为振痕[1]。振痕的产生对轧钢生产主要有两方面的不利影响。一是难以满足用户对带钢表面质量的要求;二是增加了换辊次数,降低了生产效率。振痕问题是世界范围内轧制领域普遍存在的,许多钢铁生产企业都曾经或正在被这一问题所困扰。为此,国内外许多专家学者对振痕进行了大量的研究工作[2]。但至今对振痕仍缺乏普遍可行的抑制方法,振痕仍然是影响带钢表面质量的重要问题,特别是对汽车外板而言更是如此[3]。

某2130光整机为四辊式轧机,可在两种辊径下工作,440 mm 小辊径用于强度高的产品,650mm 大辊径用于软的产品。液压压下由伺服阀控制。正负弯辊由专门的伺服阀控制,带有带钢张力测量系统。换辊系统可在生产线运行时进行换辊。紧靠在工作辊前的防皱辊用于防止带钢起皱褶,尤其是在薄规格和小张力情况下。在机架出口的防横弯辊用于防止某种带钢品种产生鱼骨型表面缺陷。

在汽车面板生产中,光整机区域遇到了明暗相间、间距相等与带钢运动方向垂直的振痕缺陷,此缺陷无征兆、无实时表现,只有在板带打磨检查时才能发现,如图1所示,严重影响了镀锌汽车板的正常生产。

图1 带钢打磨后条纹

1 光整机振动测试及数据分析研究

引起冷连轧机振动的原因很复杂,这是因为轧机系统具有大系统、时变性、多变量、复杂性、非线性和耦合性等特征[4]。轧机振动的研究涉及到轧制理论、机械振动理论、摩擦润滑理论、非线性理论、信号分析处理、仿真模拟以及设备状态监测与故障诊断等几大领域[5]。

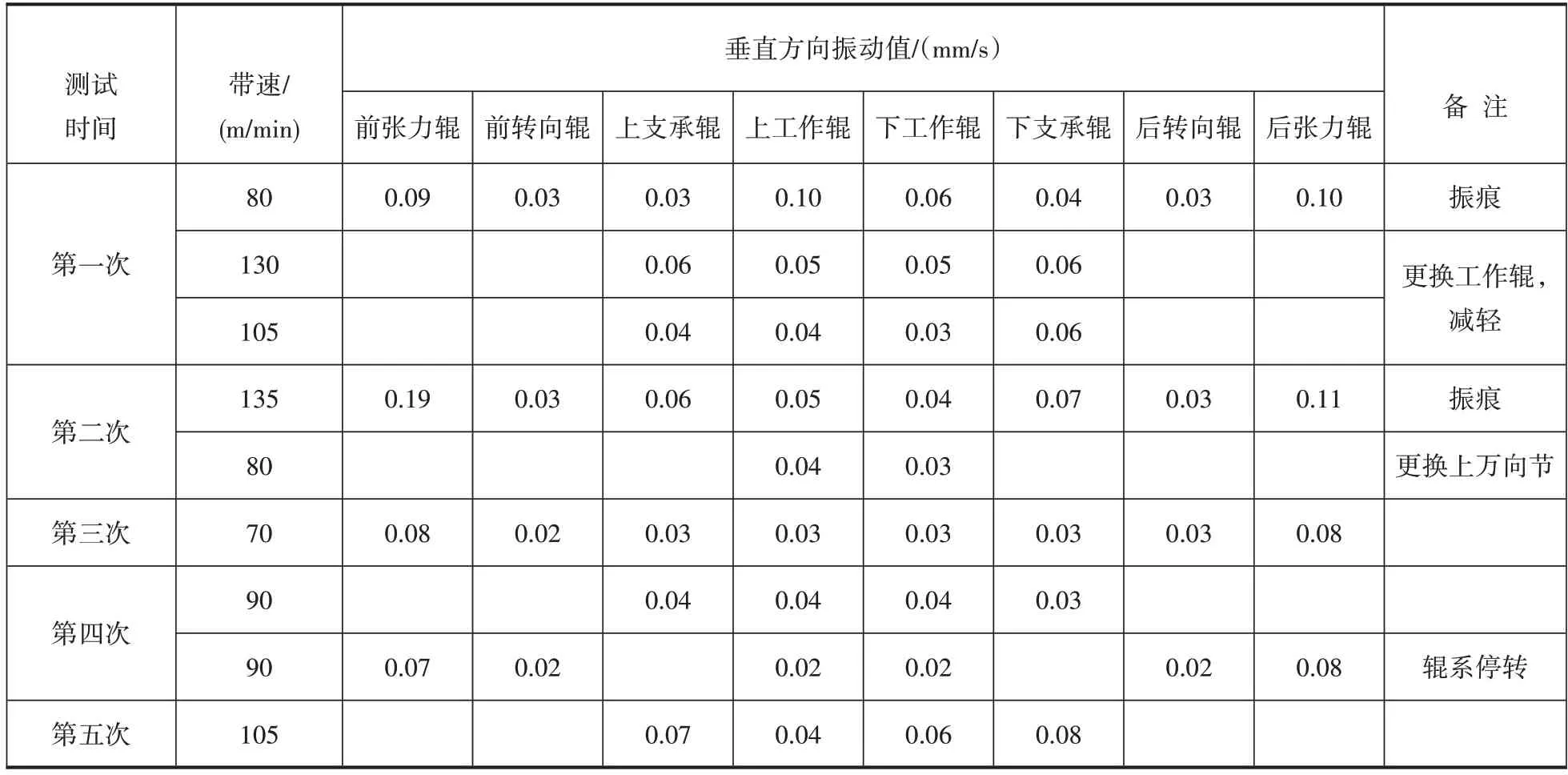

通过大量的停机排查打磨和光整机前后带钢的打磨对比,确认振痕来自光整机。并对光整机进行了相关测试及振动数据测量记录。测点位置主要布置在上下支承辊减速机输出轴轴承座、光整机上下支承辊轴承座、上下工作辊轴承座、前后张力辊轴承座以及前后导向辊轴承座以及牌坊等。主要的测量方向为垂直方向,如表1 。

表1 光整机振动值测量

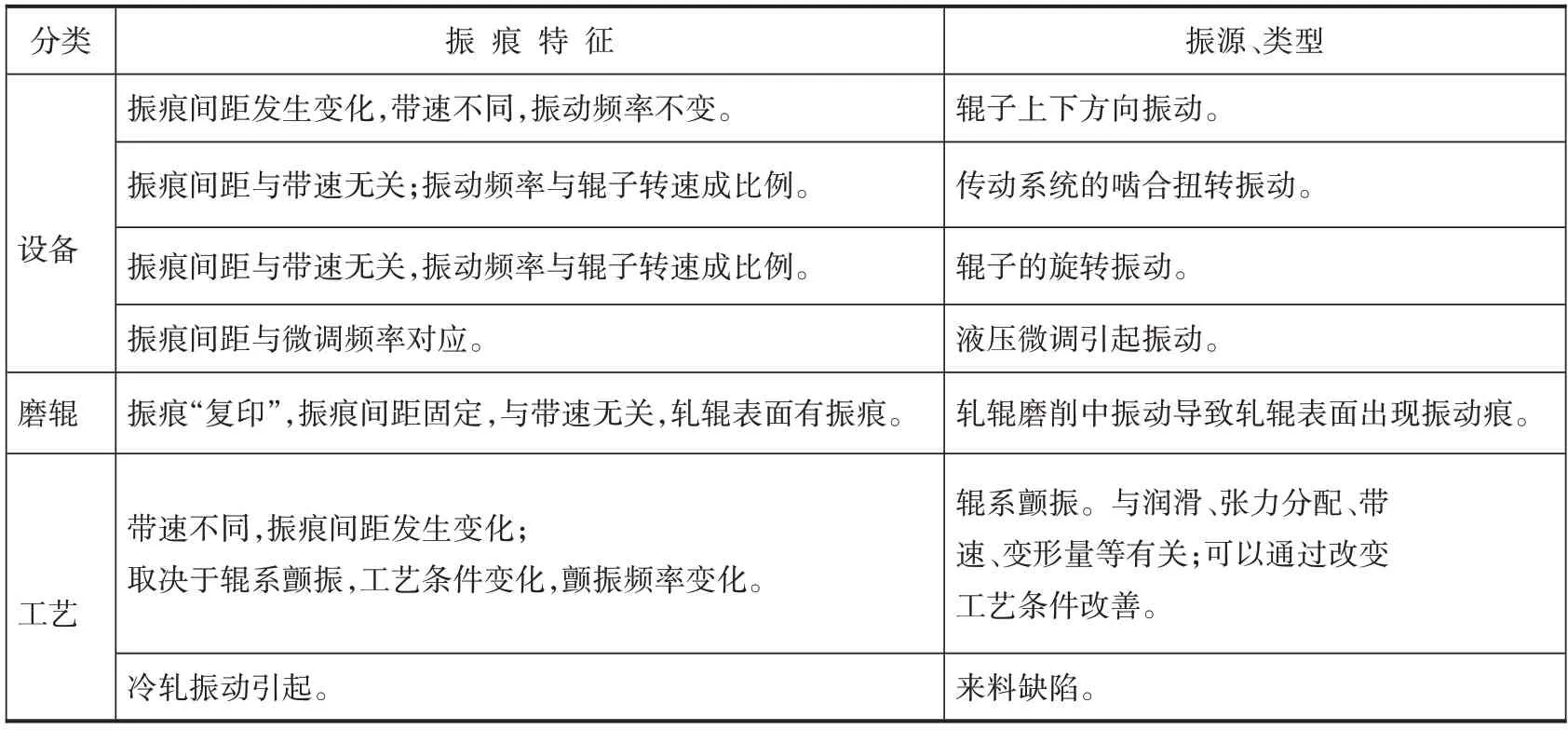

通过振动性质进行振源研究,认为振痕与设备、磨辊以及工艺状况等多种因素相关,见表2。

表2 振痕形貌与振源关系

根据光整机振动数据收集,对比相关数据,得到如下初步结论:

(1)各种带速下振痕间隔接近,大约10 mm。振痕间距取决于辊子转频与振动频率。由于辊子转频不断变化,而且光整机系统振动频率很多,所以可能形成某种对应关系。

(2)更换光整机辊系后,振痕变轻。消除因辊系修磨加工中的振痕“复印”带来的光整机振痕缺陷。

(3)振痕的出现以及严重程度与带钢厚度有关。带钢越薄,振痕越严重。

(4)带速增加,辊系振动值呈增加趋势;带速降低,辊系振动值呈减小趋势。但通过第一次和第二次测量对比可看出,通过更换零部件,带速增加,反而振动值变小。光整机零部件的故障及传动缺陷会导致振痕严重化。因此,减少振痕现象的一个方向是更高精度的安装和调整设备,减小辊系振动。

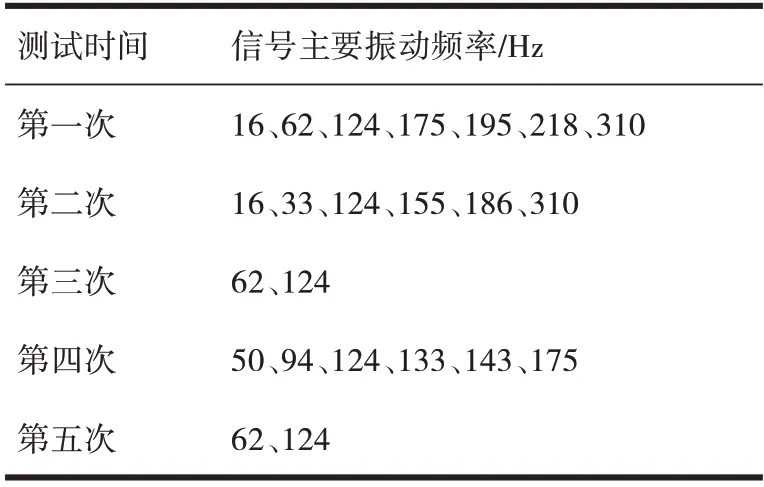

(5)上下支承辊、上下工作辊停转或转动,光整机系统都存在62、124 Hz 等频率,判断这些频率为光整机系统共振频率,根据试验测试可以判断,124 Hz为易于激发的共振频率,详见表3。

表3 振动信号频率特征

2 光整机机座有限元建模及垂直振动模态及谐响应分析

用三维软件solidworks建立该光整机系统模型,由光整机架(牌坊)、支承辊和工作辊及其轴承座等部件组成,零部件尺寸根据图纸确定。定义X 轴为轧制方向,Y 轴表示光整机高度方向,Z 轴表示光整机宽度方向。光整机系统建模考虑如下。

(1)关于压下油缸,其中考虑到刚度,液压缸选用小径。ANSYS workbench施加上支承辊轴承座与牌坊上横梁的刚度K1=8.8×106N/mm。

(2)根据图纸,按实际尺寸建立光整机系统模型。

(3)支承辊和工作辊轴承座有导向凸缘,嵌入牌坊的凹形导向槽中,轴承座可以上下滑动,不可轴向移动。ANSYS workbench 设定它们接触面不分离。

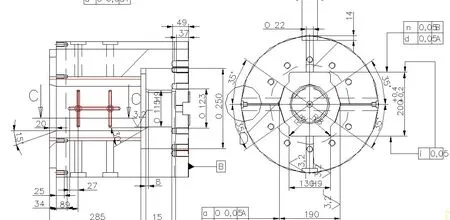

(4)为限制轧辊在轴向的移动,在轧辊留有小凸台,如图2所示,ANSYS设定轴肩与轴承座接触面不分离,使辊在轴向与轴承座同时移动。

(5)轧辊之间的接触类型设置为Frictional(摩擦),并设置摩擦系数为0.1。

(6)工作辊轴承座与支承辊轴承座之间施加刚度K2=1.078×106N/mm。工作辊轴承座与工作辊轴承座之间施加刚度K3=1.706×106N/mm。

(7)对光整机架的四个角地脚螺栓平面施加全约束。辊系轴承处施加转动约束,使其只能绕Z 轴转动。

(8)对光整机各部件分别进行材料参数的设定,取其材料为钢。其弹性模量为2×105MPa、密度为7.8×10-9t/mm3和泊松比0.3。

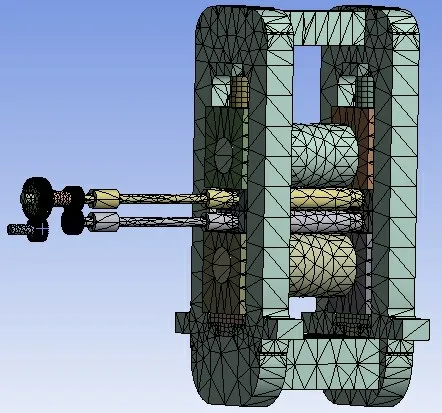

考虑到模型的复杂性同时兼顾到有限元分析结果的可靠性。选用自由划分的方法,对模型进行网格划分,共有274 444 节点、90 295 单元。划分结果,如图2所示。

图2 光整机工作机座有限元模型

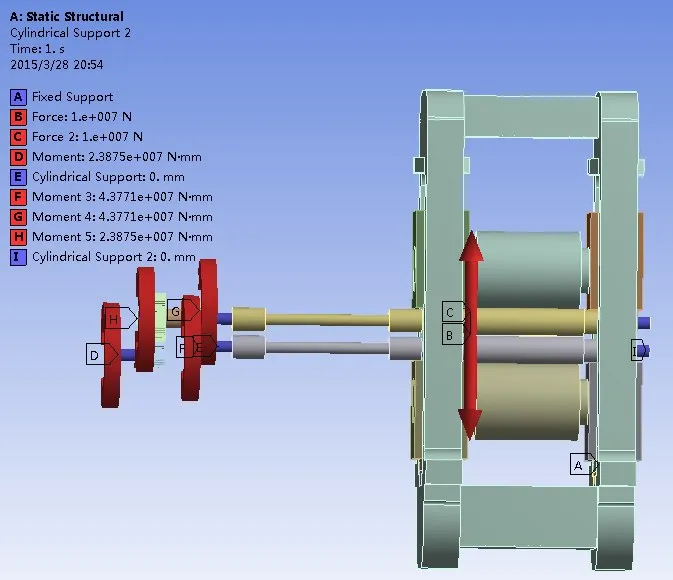

有很多参考文献求模态时,没有考虑预应力,这与光整机实际工作不符。为更加逼真地模拟轧制过程,在两工作辊之间施加轧制力:

式中F0——稳定轧制时的轧制力;

ΔFsin2πf——由于各种原因使轧制力产生波动载荷。

光整机最大轧制力为1 200 t,正常工作时,取F0=1 000 t,ΔF=100 t。先进行静力学分析,即有预应力的模态分析,在上工作辊上施加Y 正向1 000 t的力,下工作辊上施加Y负向1 000 t的力,加在轧辊垂直面上,如图3所示。

图3 力与约束

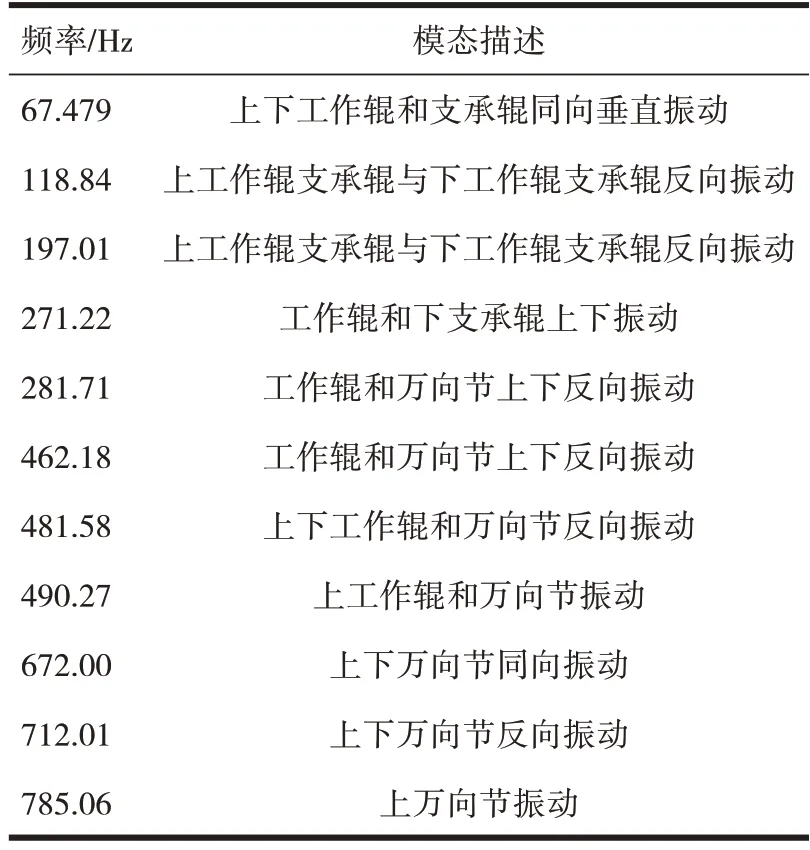

利用上述模型仿真计算出的轧机垂振模态主要如表4。

表4 对光整机垂直振动影响最大的固有频率

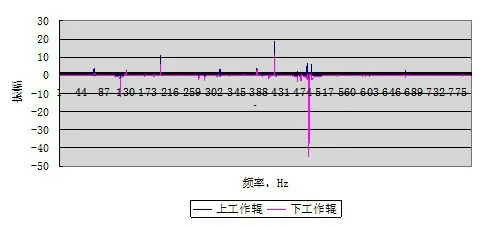

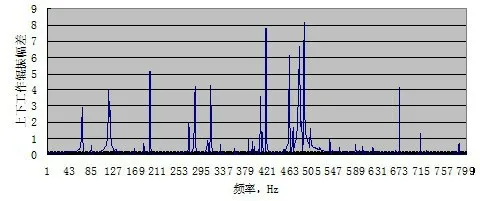

垂直振动的固有频率很多,进行谐响应分析。所加载荷为,F=ΔFsin2πf,ΔF=100 t,位置在工作辊辊缝。谐响应扫描间隔为1 Hz,分别以上下工作辊辊缝表面在垂直方向的位移的谐响应频域见图4,上下工作辊辊缝表面在垂直方向的位移差(即辊缝)见图5。

图4 上下工作辊在垂直方向位移的谐响应频域图

图5 辊缝谐响应频域

3 光整机抑制振痕措施

经过不断的研究分析和试验,对光整机相关设备、参数进行优化调整,并及时监控,尽可能地减少振痕的产生。

3.1 光整机设备制造技术参数优化

光整机辊系设备制造技术参数进行调整优化,特别是轧辊修磨技术和镀铬技术。需减少硬度差,辊面不能有凹坑、气孔、裂纹或车削纹等缺陷。

3.2 光整机设备精度提高

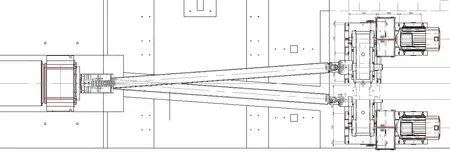

根据现场的实际情况,制定光整区域机组辊系精度检测方案,进行现场设备安装位置测量,并根据测量结果及设备精度要求进行调整。调整后,再次测量确认。光整机传动系统中,支承辊万向节带来的转频冲击,在前述测试中也是产生振痕主要因素,特别是扁头处的设备配合精度下降带来的冲击,因此必须要提高此处设备精度,及时消除设备缺陷,见图6。

图6 光整机辊系传动位置精度

光整机传动支承辊接手配合精度,通过铜滑块厚度调整来控制,在光整机辊系上线前,严格按照图纸的尺寸配合精度进行测量校核,防止精度下降带来的冲击及振痕缺陷,见图7。

图7 光整机辊系接手配合精度

3.3 光整机设备及辊面清理

光整机现场设备及辊面的清洁程度,严重影响带钢表面质量。只有保证设备及辊面清洁,才能减少因异物、杂质带入造成的纹路缺陷。如增加投用高压水系统,增加辊面清理刮刀或擦拭器等。

3.4 光整机工艺速度参数优化

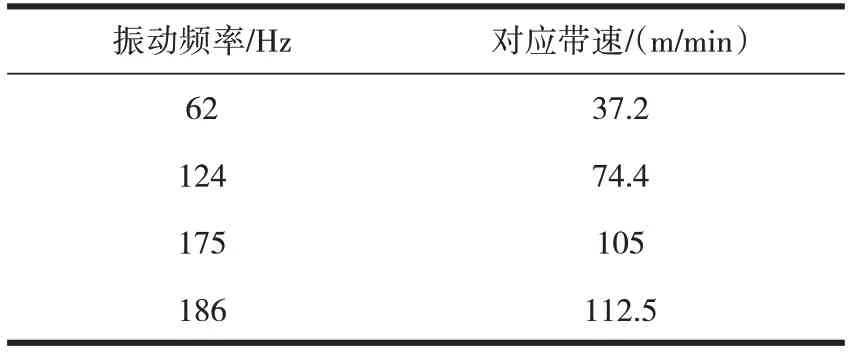

根据前面的测试分析数据,若以10 mm 振痕间距计算,相应振动频率对应的带速,见表5。

表5 振动频率对应的带速

结合测量数据和现场实际生产情况,推测光整机最不适宜的速度为74.4 m/min、105 m/min 和112.5 m/min。因此,在生产中应尽量避免出现类似光整机工艺速度。

3.5 光整机振动监控

定期对2130光整机振动进行检测,并根据检测数据制定相应对策,及时发现和处理缺陷,避免出现严重振痕现象。

4 结论

2130 光整机经过现场振动测试和理论研究,得到如下结论。

(1)经过现场综合测试,光整机带钢出现振痕缺陷是设备劣化、精度下降由主传动万向节轴转频冲击诱发的。

(2)通过对光整机的仿真研究,确定了光整机的固有动力学特性,为光整机轧钢过程中避开固有频率提供了理论和依据。

(3)在轧制工艺上,避免易于激发的共振频率后,光整机的振痕缺陷得到有效抑制。

(4)在监测系统指导下,及时更换劣化零部件和提高安装调整精度,降低激增能量。

(5)由于振痕得到有效抑制,使得汽车板的生产得以顺利进行,获得了明显的经济效益。