冷轧中间库无人行车智能库区管理系统的应用

徐朝军,陈立君

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

前言

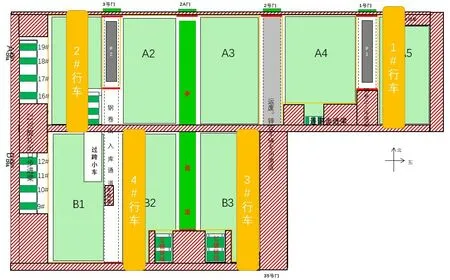

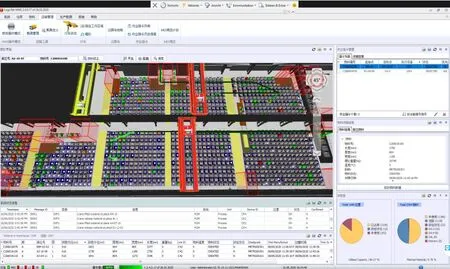

马钢冷轧总厂北区中间库有两个跨区,承接2130 酸轧线产品、2130 连退线、3#和4#镀锌线生产原料以及同南区的交叉物流卷,两跨之间用一过跨车倒运钢卷。3 条汽车通道穿越跨区,用于钢卷、锌锭和废料的运输。库区平面及工艺流程布置如图1所示。

图1 库区平面及工艺流程布置图

库区内行车及过跨车均由人工操作,行车工在完成钢卷库位变更后,在原有的库位管理系统中,手动更新系统的库位变更情况。库区行车平均作业率为:2130 酸轧线4 min/卷、3#和4#镀锌线20 min/卷、2130 连退线10 min/卷,钢卷运输量及人工录入数据工作量大,劳动强度高,也可能造成库存信息的不准确、不及时。

为了有效提高中间库区的利用率、行车作业率和生产效率,降低安全风险,实现物料在企业信息化系统中的闭环管理,减少人工干预环节,优化人力资源,有必要实施无人行车智能库区管理,以适应智能制造“四个一律”的要求。另外,可通过此项目为试点,推广公司内部库区的智能化改造,实现提质创新。

1 技术路线

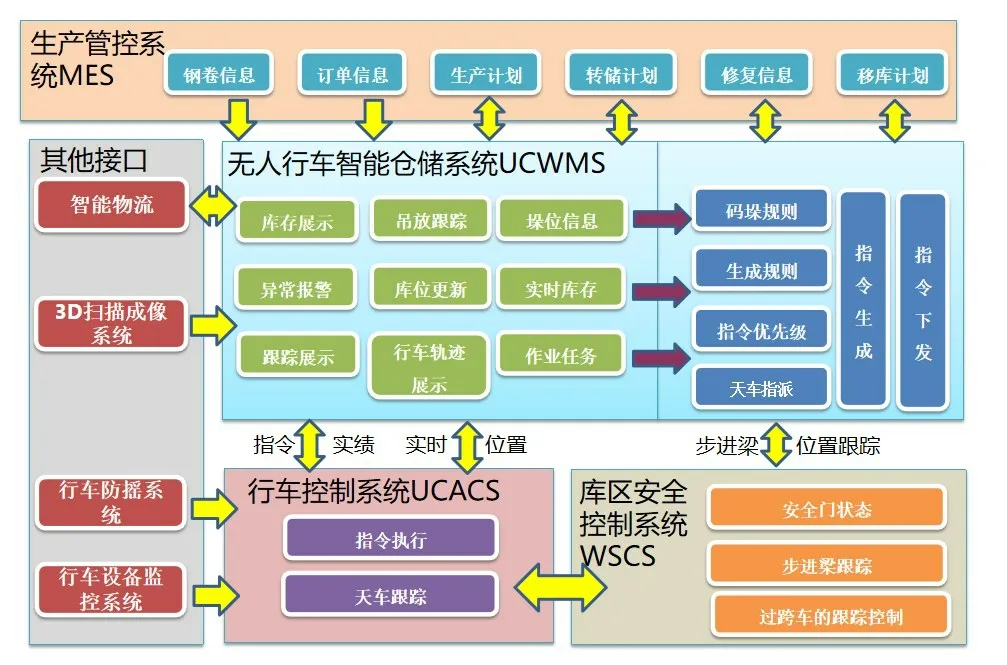

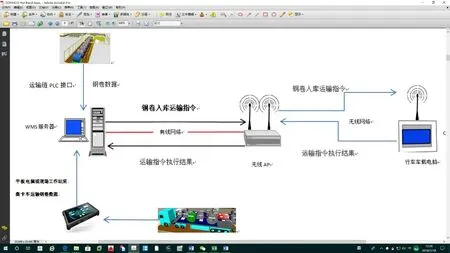

通过对冷轧北区中间库进行智能化建设,包括A、B 两跨4 台行车无人化自动控制的改造、相关设备及库区进行适应性改造及新增智能库位管理WMS系统,将中间库打造成为精准响应生产需求的自适应智能库区。基于库区、设备、人员互联互通,由智能调度跟踪系统核心大脑控制,与目前现有的生产管理系统无缝协同,最终具备实时感知、智能分析、智能决策、精确执行等核心功能,成为最优钢卷仓储管控库区。该智能库区总体设计框架如图2所示。

图2 智能库区总体设计框架图

建成后的中间库通过库区管理系统(WMS)与无人行车自动化系统相配合,并与三级MES 系统及各产线二级系统进行数据信息交换,根据生产和钢卷倒运的实时需求,通过智能库区管理系统的优化算法,为每个钢卷物料选择最合适的存储库位,发出作业指令给无人行车或过跨车,由无人行车或过跨车执行库区内物流的运转,从而实现仓储智能化、库区无人化、库存最优化、发运自动化。

2 应用实绩

2.1 无人行车自动控制系统

无人行车自动控制系统通过无线网络接收WMS 系统发送的任务和避让逻辑实现行车的全自动运行。需要对行车电机、卷筒、变频器及PLC 控制系统进行针对性的改造,同时,增加行车相应的实时位置检测装置,以满足行车无人化作业的需要,包括:行车传动系统、PLC 控制系统、三轴定位、防摇控制系统、无线网络系统、视频监控系统和吊具夹钳等设备的改造或增加配置。

(1)行车传动/PLC控制系统

行车传动采用西门子SIMATIC 驱动S120 系列变频器,其中,大车行走电机采用一拖二的方式,由两台变频器采用主从方式控制。小车行走电机及卷扬电机分别由一台变频器一对一控制。各传动电机采用速度闭环矢量控制,可保证良好的控制精度。

行车PLC 控制系统采用西门子1500 系列PLC,从站采用分布式I/O 结构,PLC 和从站之间采用PROFINET 通讯,用于逻辑联锁,顺序控制、定位控制和传动设备的控制。

(2)行车三轴定位控制

行车定位是否精确、可靠,直接影响到智能库区的实际运行效果。由于中间库环境较好,采用激光测距进行位置检测。激光测距仪是利用激光对目标的距离进行准确测定的仪器。它在工作时向目标射出一束很细的激光,由光电元件接收目标反射的激光束,计时器测定激光束从发射到接收的时间,计算出到目标的距离。吊运物的高度是采用卷筒上的编码器进行检测。所有位置检测的结果都进入控制闭环中,确保行车的精确定位。[1]

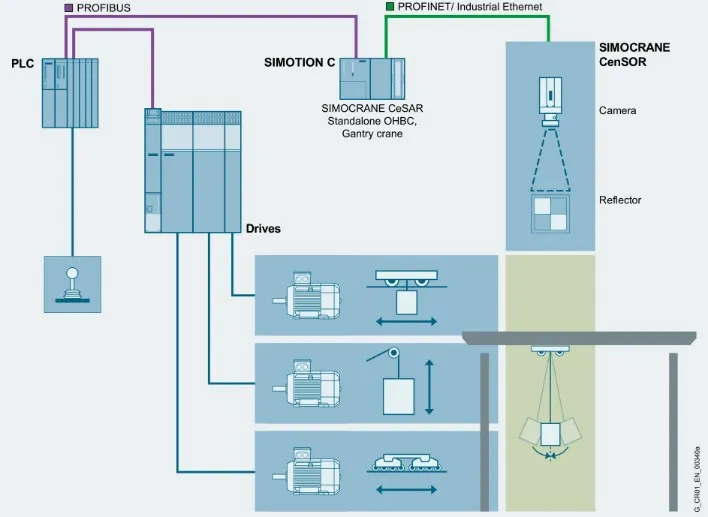

(3)无人行车防摇控制系统

在行车运行过程中,行车吊具会出现摆动。为提高行车运行效率,采用闭环控制的防摇系统,辅助行车无人化控制系统工作,即在每台行车上安装一套西门子自动化防摇Simocrane Censor 系统,包括:防摇控制器SIMOTION C、防摇摄像头以及反射板,结构图如图3 所示。其原理是通过实时扫描行车运行过程中安装在钩头位置的反射板,采集数据,处理集成图像,计算吊具的摆动幅度,优化、控制与调整行车各传动机构的加速度/速度,避免行车夹钳在无人化自动作业过程中的晃动,达到防摇调节的目的。

图3 防摇控制系统结构图

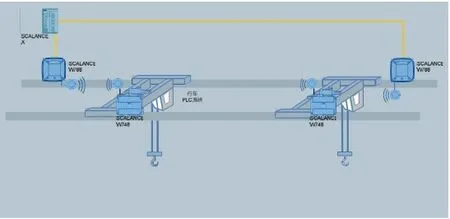

(4)数据无线网络

为实现无人行车智能库区的功能,在库区建立一个快速无线通信网络,以实现行车控制与库管系统之间数据信息的快速传递。

采用SIEMENS 工业级SCALANCE W 无线基站设备构成无线网络,如图4所示,包括AP W788-2和AP W748-1,每个AP W788-2 配置一台光纤交换机,通过Poe 网线连接,AP W788-2 之间和核心交换机之间采用光纤组建环网。系统使用基于5.8 GHz双频无线通信模块的SCALANCE W 设备。每台SCALANCE W 可以加载两块无线通信模块,即可同时作覆盖也可以做桥接,可大幅提高单点位置单基站的信号覆盖区域和覆盖容量。

图4 无线网络配置制图

(5)智能吊具夹钳

每台智能吊具夹钳包括PLC 控制系统、传感器、传感器至传感器控制盒的电缆、传感器控制盒(含内部的元器件)等,单套吊具夹钳包括的传感器有:检测卷芯光栅传感器(3 个);检测吊具夹紧钢卷(2 个);钢卷压下限位(2 个);检测夹钳开度的编码器,安装在夹钳的电机上;检测夹钳旋转的编码器,安装在旋转机构上;防碰撞传感器(2 个),安装在夹钳底部。

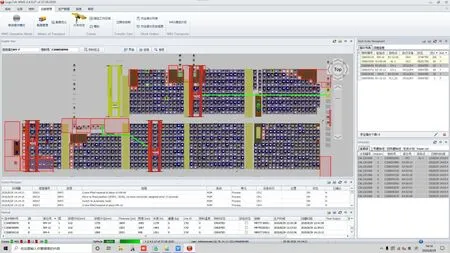

2.2 智能库位管理系统(WMS)功能

智能库位管理系统(WMS)是无人化智能库区的核心系统,它与无人行车系统通过实时的无线网络实现信息的全自动传递。智能库位管理系统包括:钢卷库位管理系统、行车智能调度系统。WMS系统与无人行车系统,共同实现库区钢卷移动的智能全自动控制、信息及时准确自动传输。

WMS 系统拥有独立数据库和PC 客户端,与三级系统创建数据连接,对其所管理的物料的位置进行实时更新。实时展示库区内的所有库存、行车、过跨车的动态情况,智能分配行车过跨车的工作任务以及行走路线。

WMS系统结合库区各产线的工艺生产节奏,以及行车的作业效率进行库位的匹配。通过产线的生产速度、下线的钢卷宽度、行车当前的任务执行情况等数据来计算分配库位以满足各条产线的稳定生产。为保证库区运行高效,WMS系统将整个钢卷库区划分为若干区域,每个小的区域带有若干约束条件和优化存储策略。在为钢卷选择库位并创建行车作业命令时,进行约束条件和优化存储策略的运算,使用优化标准筛选出最合适的库位,最终形成作业命令。

通过WMS 系统的主界面(如图5 所示),操作人员可以直观了解到库内物料情况,在任务页面还会看到作业计划以及行车任务安排;同时,实时向系统反馈工作进展和完成情况,特殊情况可以及时对任务安排进行调整。

图5 WMS系统的主界面图

2.2.1 钢卷垛位管理

智能库区管理系统WMS根据钢卷堆放数据,对库区内的垛位进行实时统计,为行车自动化系统推荐垛位提供数据支持。基于优化规则,为每个物料找到最佳存放位置。库区的每个鞍座都有一个初始位置,在行车放入钢卷后都会将放置钢卷的最终位置进行记录并储存,以便下次调运钢卷时准确定位。

2.2.1.1 钢卷出入库管理

(1)钢卷入库管理

钢卷酸轧机组下线入库时,产线二级系统将下线卷信息发给WMS 系统。WMS 系统接收后,根据系统优化规则,生成行车入库指令,指挥行车自动吊装钢卷入库。同时,WMS 具备手动干预功能,可通过WMS系统客户端增加、删除或顺序调整下线卷信息,并根据系统优化规则生成行车入库指令,接收行车确认结果,同时,把结果发送到MES 同步库存数据。

对于汽运方式入库的钢卷,WMS系统提供人机界面,根据车辆识别系统扫描车牌号,识别入库钢卷数据信息,借助3D 图像扫描,WMS 系统根据库存信息和扫描钢卷信息自动生成无人行车入库指令,发送给无人行车系统执行自动入库操作,并接收行车确认结果,把结果发送到MES 同步库存数据。其管理流程如图6所示。

图6 钢卷入库管理流程示意图

(2)回退卷入库管理

对于已经出库进入生产机组步进梁的钢卷,信息已经从钢卷库中去除。但由于存在回退的可能,当需要回退重新入库时,操作人员可以在WMS客户端上手动从中找出需要回退的钢卷,由人工手动操作行车进行钢卷调运和分配库位,库位与钢卷信息人工更新。

(3)钢卷移库管理

由于原料卷入库与生产计划和调拨计划的实时性差异,钢卷在入库后还需要再进行一些必要的倒库操作,以减少后续上料或出库的操作时间,提高上料和出库效率。

优化倒库功能可根据WMS系统收到的计划,产生倒库移库指令,将钢卷移库到相应的区域。移库的命令也可以由操作人员根据实际需要,在WMS操作界面中选择需要移库的卷,再选择目的库位,形成移库指令。WMS 系统再把移库指令发送到无人行车系统执行,系统自动记录人员操作记录。

(4)钢卷出库管理

当连退、镀锌产线入口有钢卷上卷的需求时,WMS 将自动匹配库区内的钢卷信息并自动形成行车运行的命令,行车接受到WMS的命令后即开始执行钢卷出库上步进梁。

当有汽车运卷出库需求时,借助3D 图像扫描,WMS 库管系统根据需求信息和扫描鞍座位信息自动生成无人行车出库指令,发送给无人行车系统执行自动出库操作。

2.2.1.2 库存管理

WMS 系统实现物料在库区流转过程的全过程跟踪与查询,同时分析库存结构,结合生产进程,合理制定倒运计划,避免出现堵库,降低库存。

操作人员可在库图管理界面上通过人工干预调整系统钢卷库位信息,该功能主要用于盘库或手动操作行车调运钢卷后对库区钢卷信息的修改,以确保数据库库位信息与实际库位信息一致。

库区图可以显示库区钢卷信息,操作人员可在该界面查看库区内所有的钢卷信息,包括:卷号、物料号、库位号、重量、物料号、内径、外径等。

2.2.1.3 物料的实时跟踪

WMS 建立一套完善的钢卷跟踪系统,在WMS数据库中存有所有库内钢卷的各种信息。以库区边界为分界点,从钢卷进入库区,钢卷跟踪系统的数据同产线钢卷跟踪系统保持一致,不断地进行实时刷新,实现库区内每一个钢卷都有当前位置信息、库区内物流信息、属性信息。

自动模式下,WMS系统通过自动分配的任务目标位、行车的吊起放下的逻辑判断以及行车实时坐标位置,实现物料的系统跟踪;手动模式下,通过行车的吊起放下的逻辑判断以及行车实时坐标位置,实现物料的系统跟踪。确保库区内所有钢卷的信息跟踪准确(如图7所示)。[2]

图7 物料跟踪示意图

2.2.2 行车(含过跨车)智能调度系统

2.2.2.1 行车协调调度

行车(含过跨车)协调调度系统根据作业指令、各行车运行状态、钢卷库实时情况,自动分配目标库位(入库时)和目标钢卷(出库时),自动调度行车和过跨车,控制其自动运行。

建立必要的行车调度模型,优化行车的运行路径。在优化后的运输路径中,合理分配行车,提高效率,降低由于分配不均导致的行车负荷不均。

行车协调调度根据产线的生产节奏而变化,对于行车的任务分配的优先级也进行调整,双车任务时根据任务优先级实时进行双车的协调调度。行车协调调度如图8所示。

图8 行车协调调度示意图

2.2.2.2 行车随动与避让控制

行车随动与避让控制是在行车全自动模式下的必要控制。WMS在优化行车协同操作过程中,由于行车的运行和其他行车占位的原因,需要WMS对行车控制具备随动控制功能。行车之间的避让是指先接到指令的行车优先动作,排在后面的行车避让排在前面的行车,一个行车运行,一个行车回避。

2.2.2.3 库区区域安全避让

为使库区高效运行,库区在功能区域上分成多个区域。在正常的生产期间,库区是不允许人员在行车运行期间进入库区的,但在某些特定的情况下,库区应具备人员进入的功能。为既要保证进入库区的工作人员人身安全,又要使库区生产继续进行,则在库位管理管理系统中增加行车安全避让功能。

2.3 辅助系统

2.3.1 视频监控系统

视频监控系统主要是由前端摄像部分、传输部分、显示和记录部分、远程控制管理部分组成。整个系统采用全网络数字视频监控架构:前端采用高清网络摄像机进行视频采集,通过摄像机的网络端口直接接入到库区视频传输网络中去,传输到后端进行集中存储和管理;传输主干网采用千兆光纤网,后端通过集中管理平台来完成整个视频监控系统的集中预览、控制、管理、存储以及视频分发等功能,实现工厂库区高清数字视频监控系统集中管理。

2.3.2 地面安全系统

地面安全系统主要负责智能库区系统中安全功能的实现。利用安全围栏及安全门将无人行车工作区域及人员工作区域进行封闭,通过安全门开闭状态与行车PLC、库管及行车调度系统进行联锁,随时告知无人行车避让运行路线上的危险区域,确保人员安全。地面安全系统还与过跨车、物料运输等设备进行联锁控制,确保行车在上述设备区域进行物料吊装作业时的安全。

3 应用成效

冷轧中间库采用无人行车智能库区管理系统已运行一段时间。从实际效果来看,该系统运行稳定,各项指标,如库区钢卷自动作业正确率、钢卷自动装车正确率、钢卷库存准确率等均达到设计要求,有效地提高了库区利用率和行车作业率。

无人行车智能库区管理系统的应用,优化了人力资源,达到减员增效的目的。中间库原有行车工及库位工共36 人,项目投用后,整个库区仅需要12人,相比减员24人。另外,行车人工操作时,受操作技能的影响,存在钢卷碰伤或夹伤现象,采用无人行车吊运后,避免了该现象,提高了操作的安全性。