连退板冲压后纵向条纹缺陷成因分析

赵永亮

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

前言

连退汽车外板纵向条纹缺陷是普遍存在的一种缺陷,其产生原因较为复杂,解决措施也受不同产线设备、工艺等多方面因素影响,是长期困扰国内汽车面板生产的技术难题[1,2,3]。研究结合马钢冷轧厂连退机组设备和工艺特点,对产生的冲压后纵向条纹缺陷进行了分析和研究,明确了冲压后纵向条纹缺陷的形成原因并提出了改善对策。

1 冲压后纵向条纹形貌特征

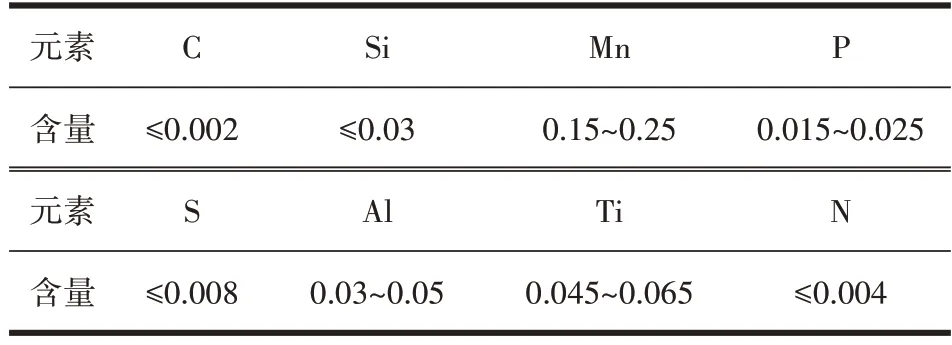

冲压后纵向条纹缺陷沿钢板轧制方向纵向分布,在冲压后油石打磨可见宽度约1 mm,间距4~5 mm,如图1所示。

图1 冲压后纵向条纹缺陷形貌

通卷均可出现且变形量越大缺陷越明显,分布于冲压件变形区域整个板宽方向,条纹明暗相间,明处条纹比正常基板偏白。该类缺陷的最大特点是冲压前不显现,冲压后油石打磨冲压件表面出现,严重时影响后续涂装效果[4],造成客户抱怨。

2 试验材料与方法

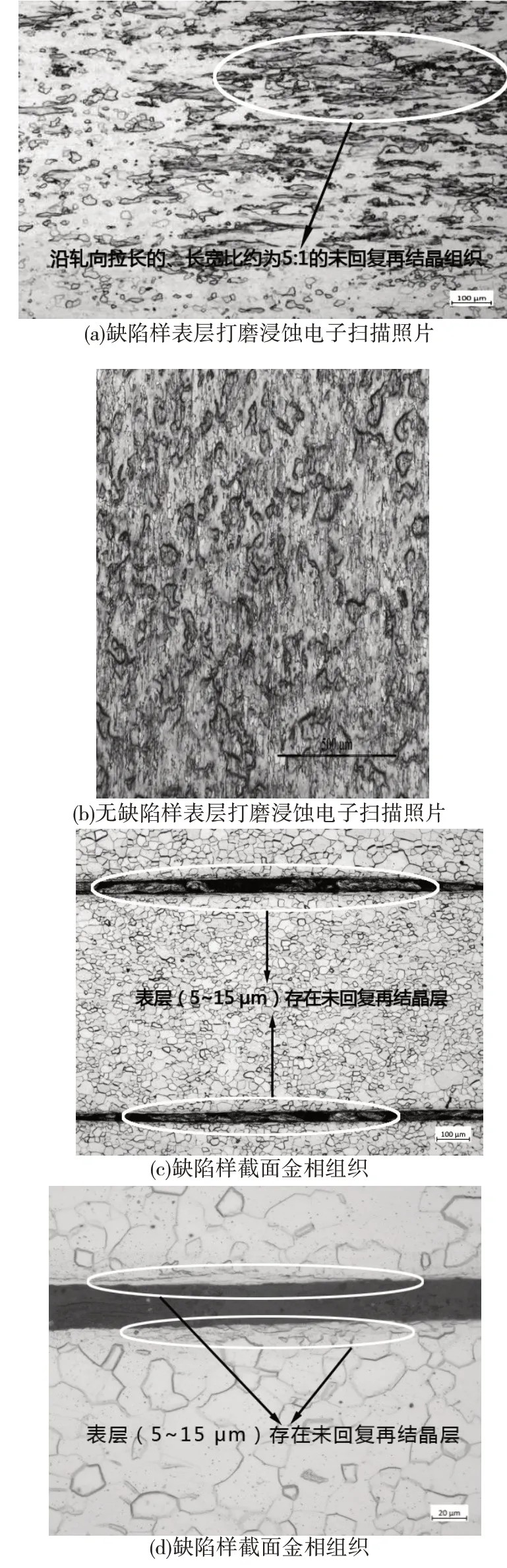

试验样板为国内某车型连退外板冲压后的侧围零件,存在冲压后纵向条纹缺陷及无纵向条纹进行对比分析,其原板化学成分如表1所列。

表1 钢板基体化学成分 Wt.%

取有缺陷侧围零件及无缺陷侧围零件后部样板进行检测,通过线切割方法将零件制成10×10 mm的缺陷试样如图1 所示。用酒精超声波清洗及用HCI 侵蚀试样,利用扫描电镜(SEM)及能谱仪对试样进行观察、分析,并利用金相显微镜对基板金相组织进行分析,测量晶粒大小。

图2 取缺陷对比样

3 试验结果分析

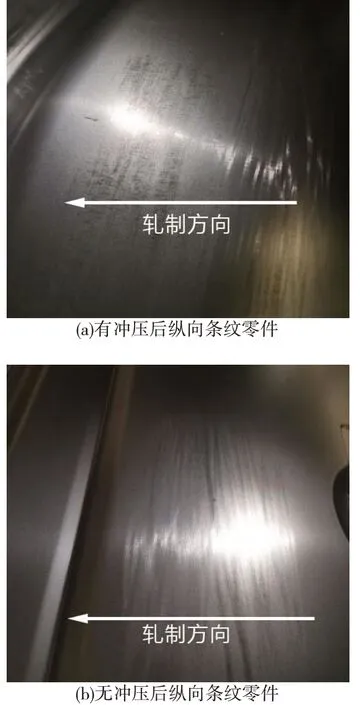

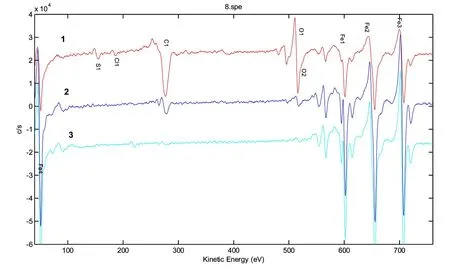

缺陷试样表面条纹区域的电子扫描照片如图3(a)所示,在扫描电镜下观察试样,存在明显的沿轧制方向拉长的,长宽比约为5∶1 的未回复再结晶组织,而无缺陷试样表面未观察到类似组织。对缺陷试样截面金相组织进行进一步分析,发现表层存在厚度约5~15 μm的未回再结晶组织。能谱进一步分析缺陷区域、临界区域及正常区域,缺陷区域碳元素含量异常,与临界区域及正常区域存在明显差异,如图4所示。

图3 缺陷试样、无缺陷试样表面及缺陷试样截面电子扫描照片

图4 条纹缺陷区域、临界区域与正常区域能谱分析

4 改善措施

对于连续退火炉工艺段各项工艺参数,特别是加热段、保温段参数对变形金属再结晶过程会产生不同程度的影响,而缺陷区域碳元素含量的异常上升已远高于其成分中的碳含量,并在退火过程中抑制了回复再结晶的发生,因此控制碳元素的来源即可从源头对缺陷进行控制。现场采用以下改进措施:

(1)提高酸轧工序表面清洁度,降低残油残铁含量,轧硬卷反射率控制到65%以上。

(2)优化清洗段碱液浓度,提高清洗能力,有效去除残油残铁,清洗后带钢反射率达到90%以上。

(3)优化清洗段漂洗水温度等关键工艺参数,确保带钢在连退清洗段的表面清洁度。

通过工艺调整,确保带钢表面完全再结晶,从而避免或消除此类纵向条纹缺陷的产生。

5 结论

冲压后纵向条纹区域截面金相组织分析及表面电镜扫描分析:

(1)表层明显可见厚度5~15 μm 的未回复再结晶组织;

(2)能谱分析缺陷部位碳含量异常升高。

冲压时表层未回复再结晶层与内部组织存在较大差异,冲压成型后打磨表面表现为沿轧制方向的明暗相间的条纹缺陷,连退机组生产时可通过提高带钢表面清洁度,控制钢板表面碳元素残留可减轻或消除冲压后类纵向条纹缺陷的产生。