单机架可逆轧机张力控制用于冷轧硅钢

庄玉伟

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

前言

马钢冷轧总厂某硅钢单机架六辊可逆轧机投产时,轧机有BISRA AGC、Feed Forward (FF) AGC、Monitor AGC、Tension Monitor AGC、Monitor (Feed Back;FB) AGC、Smith AGC 与加减速补偿等AGC 控制模式。这系列厚度控制系统能使硅钢成品厚度精度控制在5 μm以内,局限于单机架缺少张力检测仪器,改造前张力AGC调控作用不强。

在轧制更薄而硬的带材时,以上几种AGC 控制模式压下调节效率不高,厚度控制精度有限。设备系统经过改造升级后,在新增HYBRID AGC 模式中增加了不同的张力控制方式,同时结合秒流量AGC原理使成品道次的厚度偏差被减小到±3 μm 以内,厚度控制精度得到了进一步提升。

1 张力控制的基本原理

张力的变化可以显著改变轧制压力,从而能改变轧制出口厚度。通过改变机架张力与改变轧制压下位置对厚度进行控制相比,改变张力的方式反应更迅速有效而且精准。随着轧制出口厚度减薄,由于轧件的塑性刚度很大,单独靠调节辊缝进行厚度控制,效果一般比较差,为了能够进一步提高带材的厚度精度,所以常采用张力AGC 控制对厚度进行微调。

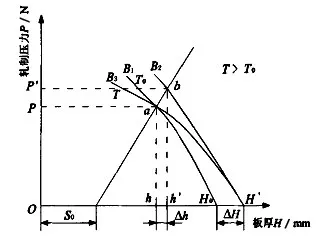

张力AGC 的基本原理是依据轧机出口侧X 射线测厚仪检测出的厚度偏差量,来对机架之间带钢上的张力进行微调,借此消除轧制出口厚度自动控制系统造成的偏差。张力AGC 的控制原理是利用调节前后张力改变轧件塑性曲线的斜率来对带材厚度进行控制,轧制压力、张力与厚度的关系如图1所示。

由图1所示,当原料厚度为H0时,在轧机上作用的张力为T0,轧件的塑性曲线为B1,a 工作点对应的出口厚度为h,此时轧制压力为P0。当原料厚度有波动变化时,原料厚度H0变成了H1,机架张力由T0变成了T,对应关系为T>T0,从而使轧件塑性曲线状态由B2变成了B3,b 工作点又重新拉到回a 点,从而确保在辊缝S0不变的情况下,使轧制出口厚度保持在所要求的目标范围内。

图1 轧制压力、张力与厚度的关系

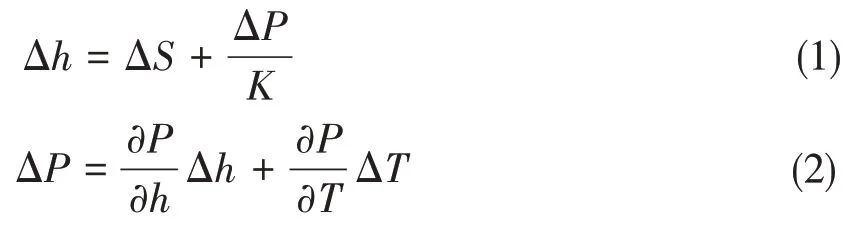

张力的调节量和轧件出口厚差的关系可通过压力方程和弹跳方程的联解得到:

式中:K——轧机刚度;

Δh——厚度偏差;

ΔS——辊缝调节量;

ΔP——轧制力调节量;

ΔT——张力调节量。

联解式(1)和(2)得:

当辊缝不变时:即△S=0时,则:

式中:K——轧机刚度;

Δh——厚度偏差;

ΔT——张力调节量;

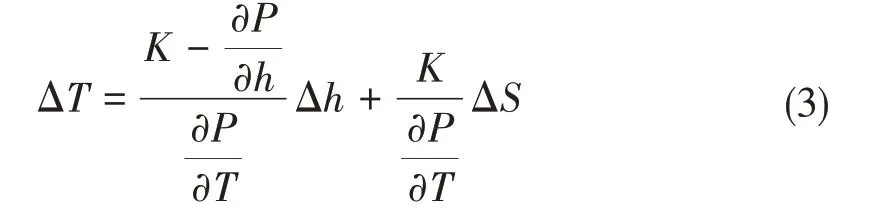

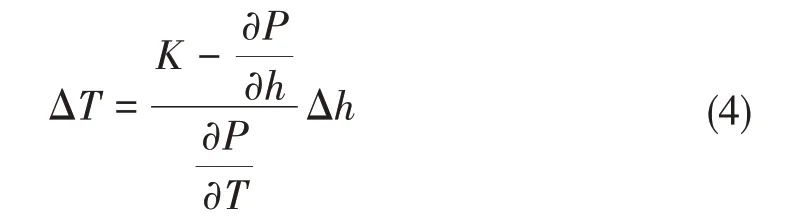

式(4)就是张力AGC 控制系统的推导控制方程,公式中的∂P∂T为机架张力对轧制压力的影响系数。当采用张力控制厚度模式时,可以使轧制压力P不变,因此可以保持轧制时的板形平稳、不波动。一般而言,张力控制只适用于调节较小厚度偏差的情况,用于精准调控,或者用于当辊缝在某种情况下不能起到调节作用的时候。

2 新增张力计后的张力控制的应用

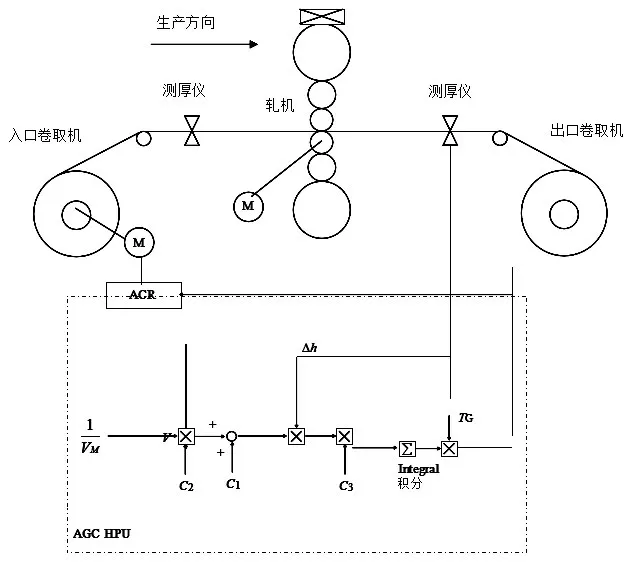

该单机架轧机设备改造前没有张力检测仪器,张力AGC是通过使用测厚仪信号的积分控制来调整轧制入口侧ACR系统控制指令实现的。控制策略如图2。

图2 张力监测AGC

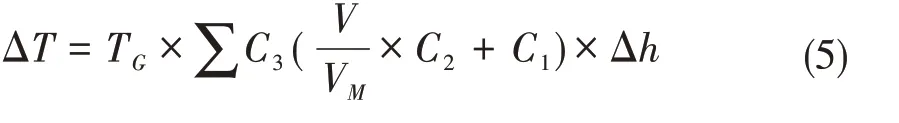

计算公式如下:

式中:ΔT——张力控制输出;

Δh——出口侧测厚仪偏差信号;

V——实际轧制速度;

VM——最大轧制速度;

TG——ACR控制给定的转换系数;

C1——积分时间常数(定量);

C2——积分时间常数(变量);

C3——总增益。

当手动干涉压上时此控制系统停止,在此期间张力AGC 输出处于保持阶段;输出值被保持,并在输出值饱和时使用压上控制监控(张力监控在饱和返回时被重新启动);当轧制停止时,张力输出由斜坡发生器复位。

改造前,单机架轧机在正常轧制压力下的AGC功能是通过控制卷取机电流和张力实现的。但由于卷取机的ACR(自动电流调节)自身会存在振荡,因此厚度在高速轧制逐渐变薄的过程中也会出现周期性振荡。

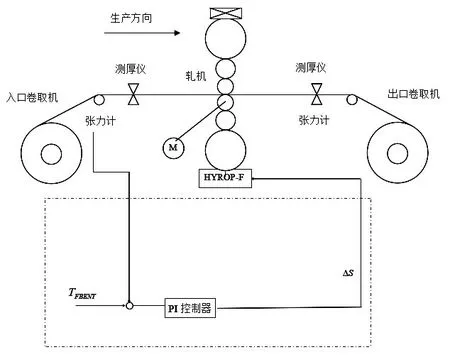

单机架轧机设备改造后,分别在出、入口板型仪辊下方新增了两个张力计,同步系统改造后AGC模式中增加了新的张力控制策略。在新增HIBRID AGC 功能中,厚度是通过轧机入口侧的卷取机速度以及调节辊缝控制轧机入口侧的张力来进行控制,这样可以得到高精度的出口带钢厚度。控制原理是通过测厚仪前馈和反馈计算得到的速度调节分量和辊缝调节分量对出、入口卷曲机速度调节和HYROP-F(液压压上系统)辊缝调节。其中新的轧机入口辊缝张力控制(ATR)原理图如图3所示。

图3 张力控制原理图

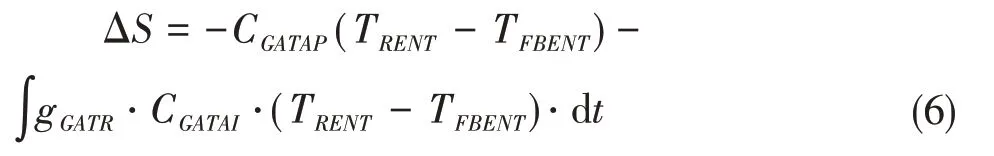

当新增HIBRID AGC 触发时,轧机入口侧张力通过辊缝来控制,利用入口张力信号和辊缝位置的PI控制器来进行调节。

计算公式如下:

式中:ΔS——压上控制输出;

TRENT——轧机入口设定张力;

TFBENT——轧机入口实际张力

CGATRP——辊缝ATR P增益值;

CGATRI——辊缝ATR P增益值;

gGATR——积分时间。

这种张力控制模式下,辊缝调整的张力是实际检测的张力,解决了改造前卷取机ACR(自动电流调节)自身存在的振荡现象,使得厚度在高速轧制逐渐变薄的过程中能够更加稳定与精确。

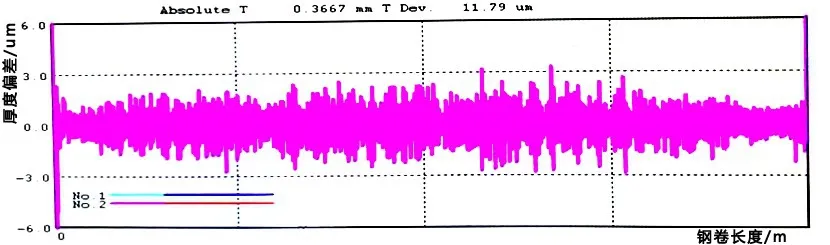

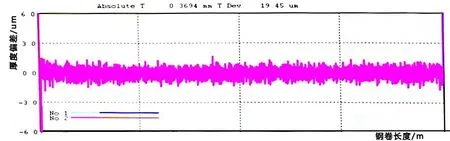

结合测厚仪前馈和反馈计算得到的速度调节分量对出、入口卷曲机速度的共同调节作用下,使得厚度精度从±5 μm 控制在了±3 μm 以内,厚度改善效果明显。改造前、后同钢种规格厚度精度曲线如图4 与5 所示。改造后,目前单机架生产高牌号薄规格0.35 系列,厚度偏差在±3 μm 范围以内达98%,钢卷在客户方使用不良率得到显著下降,赢得了客户的认可。

图4 改造前

图5 改造后

3 结束语

马钢硅钢单机架轧机硅钢产品投产至今存在成品厚度偏差长期维持在±5 μm 的情况。经过数据跟踪和控制原理分析,确定了张力控制系统存在不合理的情况,通过设备系统改造,新增了HYBRID AGC,利用调整秒流量、张力控制模式提高了厚度控制效果。通过改造,张力控制得以在单机架轧机厚度控制上得到应用,厚度控制精度得到显著提升。