基于改进粒子群算法的油气集输管网拓扑结构优化方法

熊友强,曹俊秀,舒惠军

(江西省赣华安全科技有限公司,江西南昌 330000)

1 引言

石油企业作为国家经济支柱产业,不但关乎人们日常生活,还关系到国家安全与稳定。油田地面工程系统包括集输系统、集气系统、注水系统、废水处理与配电系统。其中,集输系统为主要工程,投资占比较大。在实际工程实施过程中,集输管网的多数物理量存在不确定性特征,会对油气运输管网运行工况分析的结果造成一定影响,导致其输油效果不理想。为此,相关研究者针对油气集输管网拓扑结构进行了很多研究。

王博宏等人将寻找最优环方法作为基础,在每个井口附近插入环网,构成环枝状复合型管网;综合分析地形等因素,分析管道走向的影响,探究该形状管网在三维地形下拓扑结构优化问题;利用耦合算法对模型进行求解[1]。该方法不会受到物理量不确定性影响,一定程度上减少管网建设费用,但该优化后的管网未过多考虑油气运输中复杂多变的影响因素,抗干扰能力欠佳;张禾等人在传统分级优化子问题基础上,以井组划分与站址优化为整体,提出起伏管道路径寻优方法。将管道、集气站建设费用最小作为目标函数,以此实现方案经济性最优;利用改进后的遗传算法求解站址优化问题[2]。该方法有效剔除一些不合理的方案,可降低路径最大边坡,提高最小路径高程,但针对工程量较大时,成本降低效果不佳。

为此,本文利用改进粒子群算法对油气集输管网拓扑结构进行优化。粒子群算法是在群体智能优化方法基础上发展而来,通过个体协作与竞争实现寻优[3-5],规则简答,容易实现。本文在标准粒子群算法基础上对其进行动态调整,增加粒子种群多样性,使种群可以更好地寻找最优解,实现对集输管网拓扑结构优化,可有效减少工程投资,提高经济效益。

2 油气集输流程与管线工艺分析

2.1 管网集输流程确定

在管网拓扑结构优化过程中,集输流程影响布站方式与集输形式,从而影响优化方法的选取。确定集输流程[6]是优化前提条件,本文主要探讨油田输送时常用的树形管网拓扑结构。

现阶段,油田工程中常用的布站方式包括三级、二级与一级布站。本文采用二级布站形式,设置从井口—计量站—联合站的布站流程。石油利用井口压力作用进入计量站实现油汽分离,之后气液再次混合进入联合站处理后外输。此种布站方式主要包括两种管线形式:

(1)采油管线

从油井到计量站的管线,利用气液混输基数,如果油温较低,则无法满足计量站的温度要求,此时,在油井处进行加热处理;

(2)集油管线

采油管线输送的油汽在计量站进行分离计量,之后利用集油管线传输到各联合站。

2.2 集输管线工艺计算

在确定管网布局形式与集输流程后,需计算集输管线工艺参数[7],为确定油气集输管网优化方法奠定理论基础。

(1)体积流量

气液混输管路中,油气体积流量为:

式中,Q表示管网体积流量,Qg和Qi分别表示气相、液相体积流量。

(2)质量流量

管网中气相质量流量为:

式中,Mg表示气相质量流量,ρg为气相密度。

管网中液相质量流量为:

式中,Ml代表液相质量流量,ρl为液相密度。

(3)体积流速

气相体积流速计算公式为:

式中,vsg表示气相折算速度,A为管道横截面积。

液相体积流速计算公式为:

因此,气液两相流的平均流速表达式为:

(4)气相与液相速度

在油汽集输管网中,气、液所占流通面积分别表示为Ag与Al,因此气相速度表达式为:

式中,vg为气相速度,Ag是气相占的流通面积。

液相速度:

式中,vl为液相速度,Al指液相占的流通面积。

(5)滑差

一般情况下,气相与液相速度很难达到同步,二者差值即为滑差,可通过下述公式表示:

式中,Os代表滑差。

获取以上工艺参数后,在优化过程中对其进行综合考虑,可改善油气管网结构的优化效果。

3 基于改进粒子群的油气集输管网拓扑结构优化

3.1 标准粒子群算法流程与局限性探究

粒子群算法源于对鸟群觅食行为的研究[8-10]。将优化问题中可能解当作搜索空间内的某一点,称其为粒子,任意一个粒子结合自身寻找到的最佳位置与群体寻找的最佳位置确定飞行路径,完成空间内的搜索。

假设数量为N的粒子在q 维空间内进行搜索,其中第i个粒子所处位置描述为Xi=(Xi1,Xi2,…,Xiq),与其相对的速度记为Vi=(Vi1,Vi2,…,Viq),粒子i搜索得到的最优位置为pb,全部粒子搜索获得的最佳位置为pg。

算法位置与速度更新表达为

式中,i=1,2,…,N,α表示进化代数,ω代表惯性权重,c1与c2均代表权重系数,是对自身与群体的认知。r1、r2∈[0,1]代表均匀分布的随机数。

经过对标准粒子群算法过程的描述,总结出该算法存在如下局限性:

(1)参数设置问题

在此过程中,存在几个较为关键的参数,例如惯性权重与学习因子等,这些参数选取对算法结果产生较大影响,因此,确定合适参数以达到最佳优化效果需要改进。

(2)早熟问题

针对存在多个极值点的函数而言,容易陷入局部极值,或造成粒子多样性快速消失,出现早熟收敛现象。

(3)稳定性问题

算法中,粒子的原始位置、速度以及参数时被随机初始化,导致每次寻优结果可能不同,甚至出现较大差别,导致优化最终结果不够稳定。

3.2 管网拓扑优化的数学模型构建

(1)目标函数确定

在对算法改进之前,需要构建油气集输管网优化数学模型,确定此次优化目标时降低整体投入成本。

综合分析集输管线的各项工艺参数,并考虑到油气运费和运输量、运输距离之间成正比的关系,且单位运量的运费为常数。因此,可以利用油气运输功代表集输费用。建立目标函数为:

式中,w表示井、站与各级站之间隶属度,U是每个站的几何方位,代表油井u与计量站j之间距离,是计量站j与中转站k之间距离是中转站k与联合站s的距离。fu描述油井u的产油量,gj是计量站j的储油能力,hk表示中转站k的油气加工能力。

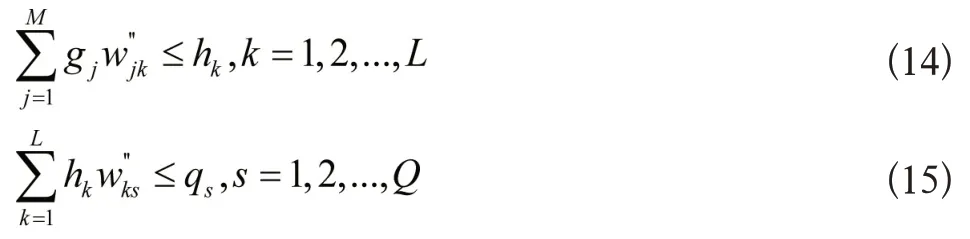

(2)约束条件确定

油气输出必须与计量站储油能力相匹配,即:

同理,计量站输出量需要和中转站的加工能力相匹配,而中转站油气输出应和联合站储存能力相符,分别表示为:

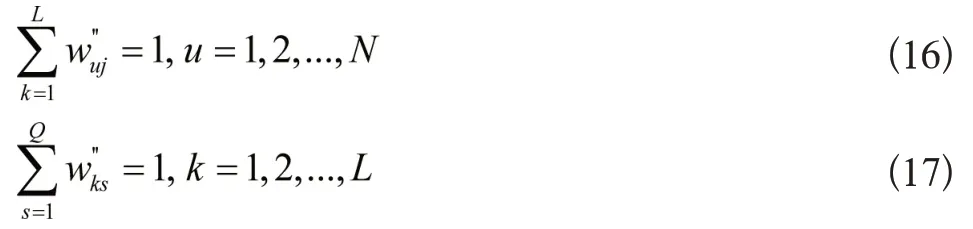

每个油井仅可以和一个中转站相连,同样一个中转站也只可以和一个联合站相连,即:

除上述约束条件外,计量站、中转站与联合站的位置也存在限制条件:U∈Ω。

假设计量站j坐标的允许下、上限表示为:;中转站k坐标的容许下、上限为:;联合站s坐标的允许下、上限描述为,因此,每个站的位置应符合下述要求:

由目标函数与约束条件共同构成管网拓扑优化的数学模型,且该模型属于一个大规模线性混合整数规划问题,变量数量是2(M+L+Q)+NM+ML+LQ,约束条件的方程数量为N+4M+4L+3Q。在目标函数中既存在连续变量又具有离散变量[7],增加求解复杂度。因此,在上述标准粒子群算法基础上对其改进,有效求得模型的最优解。

3.3 集输管网拓扑结构优化实现

在粒子群算法中,惯性权重ω与学习因子c1、c2等参数对寻优能力有显著影响。在改进算法中首先对这些参数进行动态调整,改善算法收敛速度与精度。

传统算法中每个粒子都会飞往当前最佳粒子位置出处,并在附近进行搜索,粒子飞行方位和距离受到速度限制。由公式(11)可以得出,粒子速度更新由三部分构成,分别为:代表速度的惯性,表现以往速度对现阶段速度的影响;ctr1()表示粒子自身经验,属于自我感知部分;c2r2()是粒子之间信息共享,称其为群体认知部分。

其中,群体认知是粒子向最佳粒子位置运动实现。在管网拓扑优化数学模型中,粒子编码是根据管网中站点位置排列而成,但在粒子形成过程中,站点位置坐标随机排列,所以,每个粒子间同一个标号的分量不存在关联性,粒子分量与目前最优粒子分量的位置不相关。

为提高粒子向最佳粒子运动的合理性,以粒子编码站点顺序的任意性,在速度更新过程中动态调节最佳粒子的编码顺序,确保任意一粒子更精准地向最佳粒子移动[8]。即调整后的群体认知部分表示为。

通过动态调整后的算法对最优粒子的跟踪转变为按站点位置进行,所有站点均向最佳粒子和自身相关性最强的站点运动。在算法中可有效改善粒子收敛速度,但易出现局部极小值问题。因此,在迭代过程中需要进行局部最优检测。基于此,本文将上述两方面相结合,共同对标准粒子群算法进行改进。求解油汽集输管网拓扑结构优化模型的步骤为:

步骤一:对参数进行初始化处理,主要包括学习因子,c1、c2权重因子ω、种群规模以及最大迭代次数tmax。

在一定限制条件下,任意设置粒子的原始速度与方位,将所有粒子原始方位设置成个体全局最佳值Pi,Pi中最佳值是全局最佳值Pg。

步骤二:获取所有粒子的适应值;

步骤三:预测每个粒子中个体最佳值,对于任意一个粒子而言,将其目前适应程度与上一个个体最优值Pi进行对比,若目前适应程度好于Pi,则Pi取当前适应度值,反之,仍为原来的Pi;

步骤四:预测整个粒子群的全局最优值,对比目前所有粒子个体最优值,并确定迭代过程中全局最优值,和以往全局最优值Pg进行对比,若好于Pg,令Pg取当前结果,反之,继续使用原来的值;

步骤五:结合速度与位置更新公式调节粒子的速度与位置;

步骤六:综合分析算法是否陷入局部最优;

获取M各粒子适应度值的期望值与平均绝对误差值σ,假设检验值为n,若σ<n,说明算法容易陷入局部最优,此时进入步骤七,否则转入步骤八;

步骤七:重新赋值,得出所有粒子适应度值的期望误差h的偏差|hi-h|(i=1,2,…,M),对偏差低于n且不属于全局最优的粒子重新赋值,其它粒子保持不变,其中,粒子适应度值的期望误差是指对粒子适应度优化后的希望得到的最小误差值。并重新转入步骤二;

步骤八:得出集输管网拓扑结构优化模型最优解,完成优化。

4 实验分析

4.1 实验方案

实验中,挑选某一区块集输管网作为研究对象,利用改进粒子群算法对其进行优设计。此区域共有40 口油井,所有井口坐标已知。油汽输送状态下液相流量Ql=0.012m3/g,密度是ρl=800kg/m3,粘度为μl=3mPas。管道保温层厚度为0.01米,地下土壤温度为6℃。

4.2 实验结果分析

为了验证所提方法的有效性,分别利用改进的粒子群方法与三维地形下环枝状复合型集输管网拓扑结构优化方法以及地形起伏条件下页岩气管网布局优化方法进行优化设计,种群为N=60,粒子群算法中权重因子ω=0.5,学习因子c1=c2=3。三种算法的优化的实验误差如图1所示。

图1 不同算法优化误差对比

分析图1可以看出,在相同实验条件下,采用三种方法对油气集输管网拓扑结构进行优化,优化后的误差存在一定差距。其中,本文方法优化后的误差较小,最小约为0.1%,而其他两种方法优化后的误差始终高于本文方法。这是由于本文所提方法详细分析了油气集输管网运输过程等,并对其进行多次迭代寻优,提高了本文方法优化精度。

为进一步验证本文优化方法的优越性,实验分析了三种方法对集输管网优化投资情况,结果如表1所示。

表1 不同方法管网优化投资对比

由表1可知,利用改进粒子群方法优化后的管线总长度最短,投资最少,表明该方法优化效果最佳。主要因为在构建优化模型时,综合考虑油气运费和运输量等因素,将费用最小作为目标函数,目的较为明确,且改进的算法中避免局部最优问题,保证模型能够获得最佳优化方案。

5 结束语

油汽集输管网优化属于一个高度非线性优化问题,本文在满足工艺要求前提下,对标准粒子群算法进行改进,不但对参数做动态调整,还进行局部最优检测。实验证明,该方法优化误差较低,且优化后的方案总投资最少。但在注重优化方法研究的同时,还需对技术管网的工艺进行进一步研究,未来将在这一方面进行改进。