稻谷过热蒸汽干燥技术与设备研究进展

王子佳,刘安东,李德尧,宋 凯,庞泽霖,刘建波

(天津农学院工程技术学院,天津 300384)

水稻是世界主要粮食作物之一,是地球上一半以上人口的主要膳食来源。在我国,稻谷是三大谷物之一,据国家统计局数据显示[1-2],2018年全国粮食总产量为65 789.22万t,稻谷产量为21 212.9万t,稻谷产量的占比约为32.24%;2019年全国粮食总产量为66 384.34万t,稻谷产量为20 961.40万t,稻谷产量的占比约为31.58%。从2018、2019两年的数据可以看出,我国稻谷产量在粮食总产量中基本达到三分之一,因此稻谷生产在国家粮食安全中占有重要地位。国内约60%的地区和人口以大米为主食[3]。水稻在我国种植分布广泛,南北均有种植,南方稻谷一般在夏季高湿环境下收获,稻谷的水分较高;而北方地区一般在较干燥的秋季收获,稻谷水分相对低一些,但都远高于安全水分。如果大批量稻谷收获后不能及时干燥到安全水分将会产生霉变,干燥方法不合理也会使稻谷在贮藏过程中产生品质劣变。

随着我国稻米行业的稳定发展,相应的稻谷干燥器械、干燥技术得以快速发展并取得了很大进步。目前,稻谷干燥技术主要包括热风干燥、远红外干燥、微波干燥、真空干燥、太阳能干燥等方法。在大规模谷物干燥中,热风干燥依然是最常使用的干燥方法,但是热风干燥能耗高、效率较低,且对稻谷品质具有一定影响。基于粮食干燥能耗大、品质保持协同调控的两大难题,开发新的稻谷干燥技术,研究影响干燥品质的相关因素、热质传递和玻璃化转变调控的机理,寻找能够更加客观全面反映稻谷品质的参数指标,建立传热传质模型,实现稻谷干燥技术的节能、环保、稳定、高效的目标,将是未来稻谷干燥技术发展的方向。过热蒸汽干燥是一种现代干燥技术,以水蒸汽作为干燥介质,通过过热蒸汽与物料直接接触以减少物料内部水分,使物料得以干燥[4]。这种方式最大的优势在于干燥后的废气潜热可以回收,大大提高了能源利用率,降低了净能耗。另外,过热蒸汽传热系数大,干燥过程没有传质阻力,所以干燥效率要显著高于热风干燥[5]。有研究表明,过热蒸汽干燥的稻谷品质通常也优于热风干燥的稻谷。将过热蒸汽干燥技术应用于稻谷干燥是协调干燥能耗与稻谷品质的有效途径之一。我们综合国内外学者在稻谷过热蒸汽干燥技术研究方面取得的成果,以期为今后稻谷高品质干燥提供依据。

1 稻谷过热蒸汽干燥装置

1.1 流化床干燥装置

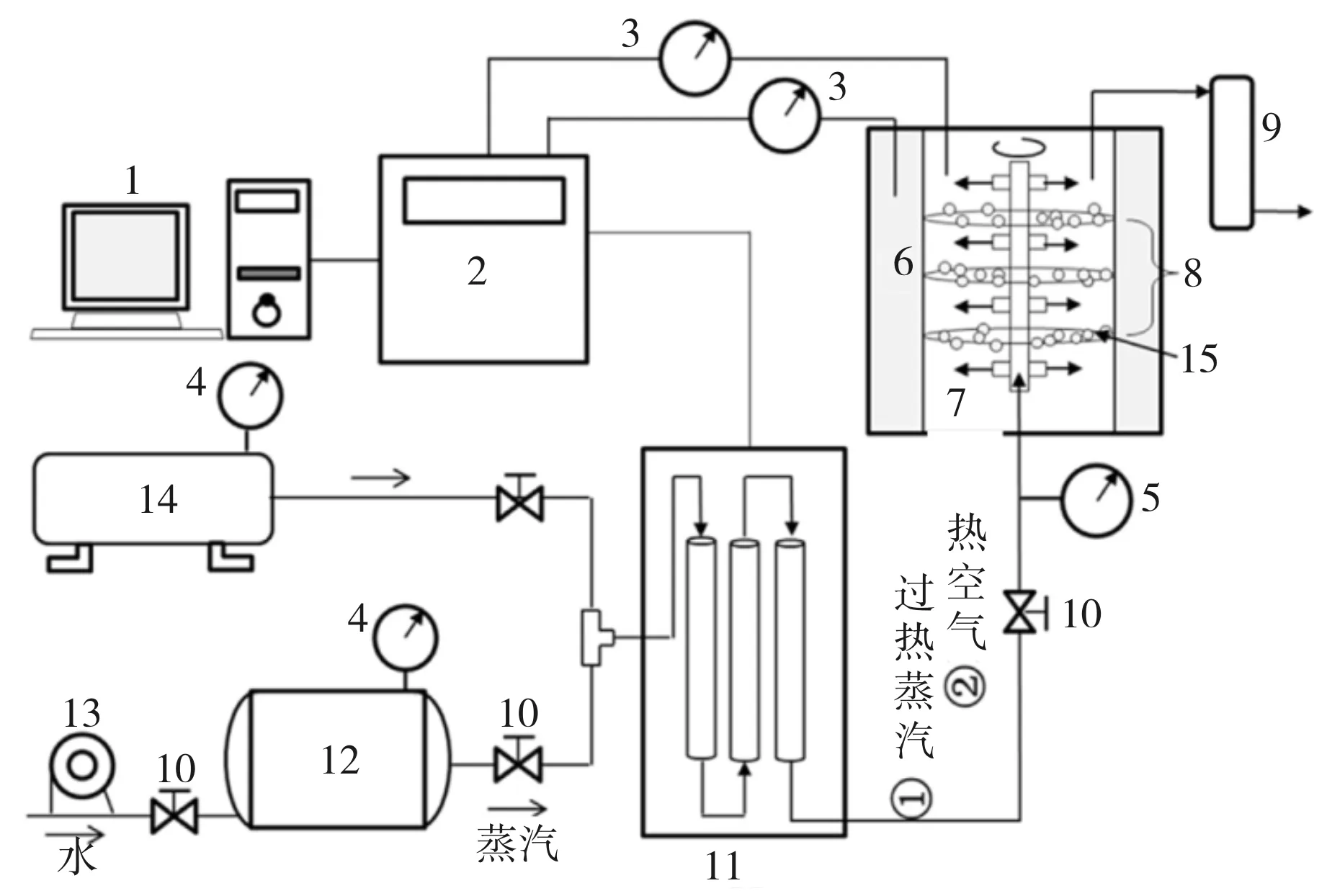

流态化技术是一种有效的干燥方法,干燥介质和固体颗粒被充分混合,从而提供了高效的干燥速率和更容易的物料输送[6-7]。用于输送蒸发水和流化固体颗粒的干燥介质可以是热空气或过热蒸汽。与热空气相比,过热蒸汽干燥可以获得较低的净能耗和较高的干燥速率,在产品品质方面,过热蒸汽干燥产品的质量通常也更优。实验规模的过热蒸汽流化床干燥器见图1。

图1 实验规模的过热蒸汽流化床干燥器

实验室规模的过热蒸汽流化床干燥器[8],已被成功应用于稻谷的干燥。该过热蒸汽流化床干燥器主要由圆柱形室、电加热器、离心风机、反转旋风除尘器和小型锅炉等五部分组成。实验时,首先用热空气将系统预热至预期温度,然后用蒸汽代替热空气。锅炉产生的饱和蒸汽流量为31 kg/h,饱和蒸汽由电加热器加热为过热蒸汽。Soponronnarit等[8]在此流化床干燥器的基础上进行了放大研究。

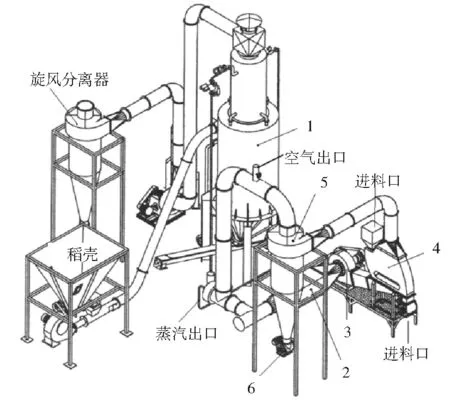

中试规模的过热蒸汽流化床干燥器见图2。由中试试验可知,该装置干燥的稻谷量可达100 kg/h,饱和蒸汽用量为160 kg/h,热能消耗约为7.2 MJ/kg,稻谷含水量从0.43降至0.22 kg/kg(干基),干燥时间约为4~5 min。

图2 中试规模的过热蒸汽流化床干燥器

稻谷属于热敏性物料,当采用较高的干燥温度时会对稻谷的品质产生一定的影响,降低干燥温度是最佳的选择。在低压环境下进行过热蒸汽干燥可避免由于温度过高造成的稻谷品质损失。基于此,Kozanoglu等[9]提出了一种低压过热蒸汽流化床干燥装置,可使干燥温度降至90~110℃。

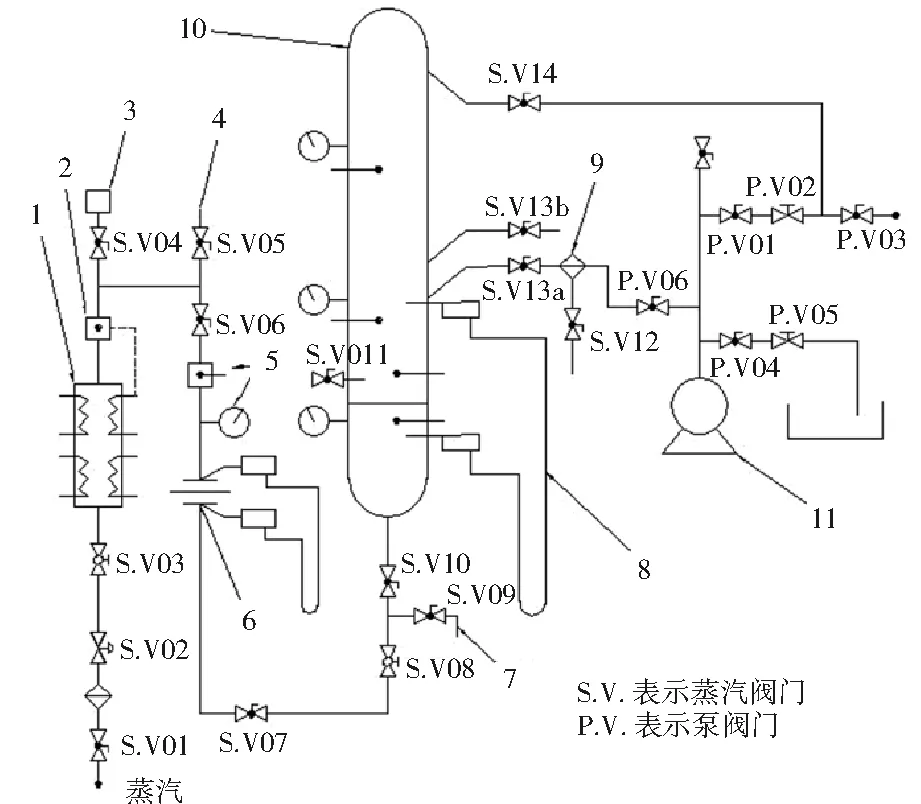

低压过热蒸汽流化床干燥装置示意图见图3。

图3 低压过热蒸汽干燥流化床

该装置主要由蒸汽发生装置,流化床和抽真空系统构成。为防止在干燥初期过热蒸汽在流化床壁面出现冷凝,在流化床外壁面中装有电阻丝,在实验开始前先将流化床加热至目标温度,然后通入过热蒸汽。

1.2 撞击流干燥装置

撞击流干燥是指一种干燥介质的两股或两股以上的气流,其中至少一股含有湿颗粒,在同一轴线上,但方向相反,气流在其流动路径的中点撞击(称为撞击区的区域)。逆流碰撞导致热量、质量和动量传递速率的提高,从而提高干燥速率,尤其是在恒速干燥阶段。Nimmol等[10]成功将撞击流干燥应用于稻谷干燥。研究发现,撞击流干燥器可以在很短的时间内(1.8~2.4 s)将稻谷的水分降低3.4%~7.7%(干基),相当于干燥速率为1.5%~3.8%/s(干基),这分别是喷动床和流化床干燥器干燥效率的250倍和40倍。冲击流干燥器的总比能耗在5.1~11.2 MJ/kg。

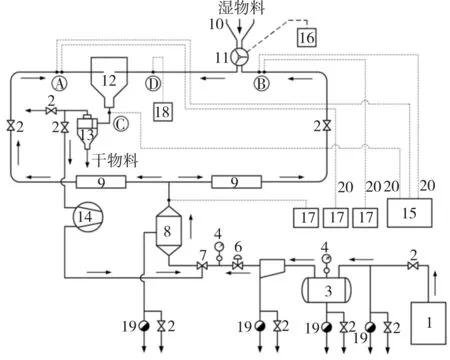

Choicharoen等[11]提出的一种稻谷撞击流干燥器见图4。

图4 撞击流干燥器

此干燥器可以使用热空气或过热蒸汽作为干燥介质。干燥器由内径为0.25 m的不锈钢干燥室组成,干燥室的不锈钢入口管内径为0.038 m,长度为1.2 m,干燥室的体积为0.018 m3,包括颗粒进料管部分。干燥室和进料管都用50 mm的玻璃纤维绝缘体进行绝热处理。在利用过热蒸汽干燥时,饱和蒸汽由管锅炉产生。干燥系统的入口蒸汽压力由减压阀控制在20 kPa(表压)左右。使用1台额定功率为15 kW的电蒸汽过热器和2台额定功率为6 kW的辅助加热器将饱和蒸汽转换为过热蒸汽,加热器由3个独立的比例积分微分控制器控制,精度为±1℃。连接到数据记录器的K型热电偶可以连续测量进入干燥室的过热蒸汽温度。蒸汽速度由2个截止阀调节,并用毕托管在A点和D点测量,精度为 0.2 m/s。入口蒸汽温度以及出口蒸汽温度分别在B点和C点测量,并由温度/湿度传感器记录。稻谷喂料量可通过电压调节器进行调节,电压调节器用于控制额定功率为117 W的直流电动机的转速,进而驱动星形给料机实现。排出的蒸汽由额定功率为2.2 kW的高压风机进行再循环。旋风分离器用来将干燥的稻谷从尾气中分离出来。

1.3 固定床干燥器

图5所示为过热蒸汽和热风联用固定床干燥装置[12],该干燥装置主要由数据采集器、温度控制器、干燥室、蒸汽发生器、蒸汽过热器、空气压缩机以及冷凝器等组成。蒸汽发生器(12 kW)、空气压缩机和4个过热器(0.5 kW)用于生成过热蒸汽和热空气,采用PID温度控制器对干燥介质温度进行控制。实验前,首先将干燥室预热到试验温度,然后将干燥样品分散在样品盘的金属网上,均匀加热,数据采集器每隔30 s记录1次数据。

图5 固定床干燥器

2 稻谷过热蒸汽干燥特性

当使用过热蒸汽作为干燥介质时,在干燥的初始阶段由于稻谷温度低于过热蒸汽的冷凝温度,从而会引起水蒸汽在稻谷表面凝结,使干燥时间延长[13]。同时,蒸汽相变过程中由于水蒸汽的潜热释放,使稻谷籽粒温度迅速升高,稻谷内部产生凝胶层,导致水分扩散受阻,这也会使干燥时间延长[14-15]。为了减缓蒸汽冷凝现象,研究人员在流化床器壁上安装热电阻,通过向流化床提供补充额外热量来减少蒸汽凝结量,但在多数实验中蒸汽凝结现象仍不可避免。

使用过热蒸汽作为干燥介质对稻谷进行干燥并没有改变稻谷干燥的一般特性。Taechapairoj等[15]在利用过热蒸汽流化床对稻谷进行干燥时发现干燥速率最初是恒定的,当水分低于25%后干燥速率呈指数下降。稻谷过热蒸汽干燥过程中,籽粒中的淀粉会发生糊化反应,使淀粉分子紧密地聚集在一起限制了水分在稻谷内的传输,导致有效扩散系数与无凝胶形成情况下相比较低,而且,稻谷在过热蒸汽干燥过程中易发生籽粒团聚现象。籽粒团聚和内部淀粉糊化导致稻谷过热蒸汽干燥速率显著低于热风干燥。为了尽可能减少团聚现象,提高干燥速率,需要将过热蒸汽表观速度提高到5.7 m/s以上。Soponronnarit[8]在利用过热蒸汽流化床中试干燥器进行实验时发现,过热蒸汽的速度达到最小流化速度的1.3~1.5倍时,稻谷的干燥速率没有显著影响。与热风干燥相比,在相同温度下使用过热蒸汽作为干燥介质能耗更低[16]。

稻谷属于热敏性物料,在低压条件下干燥可以更好的保留稻谷中的营养物质。Kozanoglu 等[9]对稻谷低压过热蒸汽干燥动力学进行了研究,结果显示随着干燥温度的升高,干燥速率增加,平衡水分降低,干燥压力和蒸汽速度对整个干燥过程的影响有限。其中,蒸汽过热度是影响干燥过程的最关键因素,当过热度超过30℃后,继续提高干燥温度对干燥速率影响较小,而过高的干燥温度会对热敏性物料的品质产生不良影响,因此采用低压过热蒸汽干燥热敏性物料时,过热度不宜超过30℃。研究还发现,过热度越高,稻谷平衡水分越低。

为进一步研究稻谷在过热蒸汽干燥过程中的热-质传递特点,许多学者建立了稻谷过热蒸汽干燥数学模型。Hampel等[17]提出了一个瞬态宏观模型来研究过热蒸汽干燥过程中单个稻谷内部的耦合传热传质现象,并基于平均体积法推导了该模型的控制方程。由于稻米是一种吸湿性很强的物质,80%以上的水分以束缚水的形式存在于稻谷中,因此该模型将固体基体中的束缚水扩散流动和孔隙体积中水蒸汽和液态水的对流流动考虑在内。基于此模型得到的稻谷干燥过程水分绝对渗透率K为0.3×10-17m2/s,结合水水分扩散系数D为0.71×10-9m2/s。Soponronnarit等[8]建立了一个包含初始蒸汽冷凝阶段的数学模型,用于描述浸水稻谷在干燥过程中温度和水分变化,预测结果与实验数据相当吻合,水分与温度误差分别在0.02 kg/kg(干基)与±4℃范围内。

3 干燥对稻谷品质的影响

稻谷作为粮食和商品,干燥过程要求的不仅是去除水分,还须要保证干燥后稻谷的外观品质和食用品质不受破坏,因此,稻谷的干燥品质是评价干燥方法优劣的重要指标之一。

3.1 爆腰率

稻谷爆腰率是评价稻谷干燥后品质好坏及干燥工艺是否经济可行的一项关键指标,是外观品质的最主要影响因素。爆腰是稻谷干燥过程中的常见现象,稻谷在经过复杂的热量、质量传递后,若干燥条件控制不当,稻米颗粒就会产生可见裂纹,增加碾米过程中的碎米率,降低产品品质。所以,国家规定稻谷干燥器对稻谷的爆腰率增值低于3%[18]。对于爆腰产生机理存在不同的理论解释:传统理论认为是水分梯度产生的内部应力超过其本身抗拉强度而导致[19];玻璃化裂纹理论认为外层玻璃态和中心橡胶态交界处产生的裂纹是由于内层、外层热特性、吸湿性、膨胀系数的差异所造成[20]。与热风干燥相比,过热蒸汽干燥干燥可显著降低稻谷干燥过程中的爆腰率[21-22]。

3.3 整精米率

稻谷砻谷脱壳后的颖果,再经加工处理,长度还保持在完整糙米平均长度的四分之三以上的米粒称为整精米,而整精米与稻谷试样质量的比值,称为整精米率,既作为国家粮食标准指标之一,又作为评价稻谷加工品质的重要指标。稻谷的品种与干燥介质是对整精米率造成影响的两大主要因素[23]。在相同干燥温度下过热蒸汽干燥比热风干燥更能提高整精米率[24],这是由于稻谷籽粒中淀粉糊化程度较高而得到强化[8,25],随着干燥温度的升高整精米率降低[16]。Rordprapat等[14]指出稻谷过热蒸汽干燥整精米率比热风干燥高,主要是由于过热蒸汽干燥前期稻谷温度满足其内部淀粉颗粒从玻璃态转向橡胶态的条件。Taechapairoj等[15]利用过热蒸汽流化床干燥稻谷时发现,稻谷干基水分在18%以上时整精米率较高,建议稻谷干燥的最终水分不应低于18%(干基)。

3.3 淀粉糊化特性

大米淀粉由直链淀粉和支链淀粉两大主要结构成分组成。根据GB 1350—2009,稻谷分为早籼稻谷、晚籼稻谷、粳稻谷、籼糯稻谷与粳糯稻谷五类。不同直链淀粉含量的稻谷经高温干燥后会产生不同的品质,高温干燥促进了大米淀粉的糊化。糊化对消化有重要作用,它可以提高淀粉吸收水分的能力,使得酶能够降解淀粉,从而提高淀粉的消化率。干燥介质对稻米糊化过程有强烈的影响,是影响大米成品品质的重要因素。对于淀粉基产品,如含有高直链淀粉的稻谷,过热蒸汽干燥可生产出相对较高的整精米率是由于淀粉糊化较快[26],同时过热蒸汽干燥的谷物温度更高,提供了更高的淀粉凝胶化程度和相应的更高的直链淀粉-脂质复合物形成[15,22],导致淀粉颗粒间分子间结合力增强。 Thanit等[16]研究发现,过热蒸汽干燥稻谷时,淀粉糊化在150℃时达到最大。稻谷过热蒸汽干燥的糊化动力学可以用零级反应描述[15]。

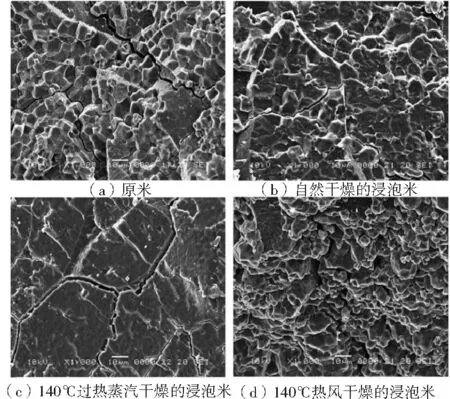

为进一步研究稻谷中淀粉的糊化特性,Soponronnari等[27]利用扫描电子显微镜研究了大米过热蒸汽(140°C)和热风(140°C)干燥的内部结构。与热风干燥相比,过热蒸汽干燥的稻谷中的淀粉完全糊化(图6)。Taechapairoj等[15]研究发现淀粉颗粒在干燥前遍布横截面表面,经150~170℃的过热蒸汽干燥后,淀粉颗粒膨胀、糊化、失去颗粒结构,如图7所示。Rordprapat等[13]发现未经处理的稻谷中淀粉颗粒呈松散铺展结构,过热蒸汽(150°C)干燥的大米呈紧密堆积结构。

图6 稻谷不同干燥过程扫描电镜图片

图7 过热蒸汽干燥的稻谷内部结构

3.4 营养特性

稻谷的营养品质指标主要有直链淀粉含量、蛋白质含量与脂肪酸值,以及维生素、矿物质含量等。另外,发芽率、碘蓝值、胶凝值也可作为营养品质的指标参数。Wu等[28]在利用过热蒸汽对轻碾米进行稳定性处理时发现,过热蒸汽处理不会导致轻碾米中非淀粉营养物质(脂肪、蛋白质、灰分和膳食纤维)的损失,由于干燥过程为无氧气的存在,也不会促进轻碾米中不饱和脂肪酸的氧化。同时过热蒸汽干燥适度地扰乱了淀粉的长程有序和短程有序,从而提高了轻碾米中淀粉的消化率,导致血糖生成指数值高于热风干燥产品。为了获得较低血糖生成指数的稻谷,过热蒸汽干燥温度应高于糊化温度(75~84℃)[29]。

3.5 色泽

色泽是最直接影响稻米作为商品销售的品质之一。干燥后的稻谷,首先须要检测的就是色泽[30]。不同干燥方式与不同种类的稻谷在过热蒸汽干燥过程中呈现不同的颜色特点。Thanit等[16]发现过热蒸汽干燥使稻谷颜色略红,变黄,干燥温度的变化对干燥稻米的颜色没有影响。而Kozanoglu等[9]发现稻米的白度随温度的而升高而降低,这可能是稻谷种类不同的原因。在过热蒸汽干燥过程中,如果干燥温度保持在160℃以下,则可以基本保留糙米颗粒的本色[17]。

3.6 其他

为了延长大米的货架期,Wu等[12]采用过热蒸汽灭活稻谷中的过氧化物酶,同时可以很好的保留稻谷的自然理化性质,包括外观(生米的白度和熟米的形态)、蒸煮质量(吸水率、体积膨胀率和总固体损失)和质地(硬度、黏性、咀嚼性和内聚性)等。Naruebodee等[21]研究发现,稻谷过热蒸汽干燥后微生物数量可以降低到安全水平以下。

4 结论

过热蒸汽干燥虽然在节能和干燥品质方面都存在优势,但是对于大批量的稻谷干燥,压力、温度都须要调试,技术要求高。低压过热蒸汽干燥可以获得更好的稻谷品质,但目前为止还未有商业化应用的报道。此外,对过热蒸汽干燥排放的尾气进行能量回收是保证过热蒸汽干燥节省能源的关键,此方面的研究还需要进一步深入。

- 粮食与饲料工业的其它文章

- 浅谈三维管道设计在粮油加工厂设计中的应用

- 响应面法优化一种中药养胃饼干的配方