深海矿床冲击式破碎器的结构设计及仿真分析

鲁德泉,刘庆亮,毛洪伟

(1.中国海洋大学环境科学与工程学院,山东 青岛 266100;2.山东省海洋环境地质工程重点实验室,山东 青岛 266100;3.上海交通大学海洋工程国家重点实验室,上海 200240;4.国家深海基地管理中心,山东 青岛 266237)

全世界海洋的总面积约为3.61 亿平方公里,约占地球表面积的71%。同陆地一样,深海海底中蕴藏着极其丰富的矿产资源,包括石油、天然气、多金属结核、富钴结壳、热液硫化物、海洋生物、天然气水合物和黏土矿物等,这些资源具有重大的经济价值和战略意义。在陆地资源日趋枯竭的今天,人类越来越重视深海矿产资源的开发和利用。通常深海矿产资源的埋藏深浅不一,且形态与硬度等方面也有很大的差异。

目前中国已成为全球唯一与国际海底管理局签订多金属结核、富钴结壳和海底热液硫化物3 种海底矿产资源勘探合同,以及拥有4 块专属勘探权和优先开采权矿区的国家。我国拥有的国际海底区域矿区包括中国大洋矿产资源研究开发协会于2001年获得的东太平洋75 000 km2多金属结核勘探矿区、西南印度洋10 000 km2多金属硫化物勘探矿区和于2013 年获得的西太平洋3 000 km2富钴结壳勘探矿区,中国五矿于2015 年获得的东太平洋73 000 km2多金属结核勘探矿区[1]。

深海矿床包括硫化物矿床、钴结壳矿床和铁锰结核矿床。深海矿床的探查开采是深海进入、深海探查、深海开发的重要组成部分。深海矿床的岩芯取样调查是深海矿床开采前的重要工作。目前,铁锰结核矿床主要依靠科考船拖网、拖箱海底拖曳取样,也可由潜水器下潜后,使用铲斗、机械手等取样得到结核岩芯样品;硫化物矿床和钴结壳矿床主要依靠船载钻机岩芯取样及潜水器搭载小型钻机钻取岩芯取样,或者由潜水器机械手直接抓取捡拾取样。由潜水器机械手直接抓取捡拾取样只能获得矿床表面的独立样品,无法获得矿床内部的样品。国际上,美国、日本、俄罗斯、法国、英国等国家利用载人潜水器(Human Occupied Vehicles,HOV)和有缆无人潜水器(Remote Operated Vehicle,ROV)已实现了海洋钴结壳的取芯[2-4]。国内基于“海马”号ROV、“蛟龙”号HOV 也相继开展了潜水器搭载作业工具进行深海矿床取芯的研究工作,不过目前的钻机岩芯取样对岩芯钻机的操作要求较高,对深海矿床地形要求也较高,取样成功率不高,因为取芯钻头水下更换技术的制约,单潜次中只能进行一次或者有限次数取芯作业[5-9]。本文开展了ROV搭载的深海矿床冲击式破碎器的研究工作,研制了一种由电力驱动、曲柄连杆机构作为冲击传动装置的深海矿床冲击式破碎器。

1 总体结构设计

1.1 设计要求及指标

本文的深海矿床冲击式破碎器主要用于钴结壳矿床和多金属硫化物矿床的冲击破碎作业,通过高频冲击使海底矿床破碎,其高频冲击能力需达到使钴结壳、多金属硫化物矿床破裂的强度。

海洋钴结壳主要分布在水深800~3 000 m 的海山、海台顶部和斜面上,为皮壳状铁锰氧化物和氢氧化物。各国都对钴结壳的物理机械特性进行了研究分析,分析结果表明,钴结壳的抗压强度为8~30 MPa,抗拉强度为0.1~2.3 MPa;基岩的抗压强度为2~40 MPa,抗拉强度为0.3~20 MPa[9]。

多金属硫化物多分布在崎岖不平的2 000~3 000 m的海底区域,富含有铁、铜、锌及金、银、铜等大量贵金属,大多以块状、烟囱状等状态存在于海底。刘伟等[10]和刘少军等[11-12]对深海底获取到的硫化物样品进行了力学特性分析,分析结果表明,硫化物的破裂强度小于37 MPa。

由上述分析可以得出,深海矿床冲击式破碎器需达到以下功能指标:(1)最大工作水深:4 000 m;(2)冲击能力:40 MPa;(3)整机重量:不大于40 kg。

1.2 总体结构组成

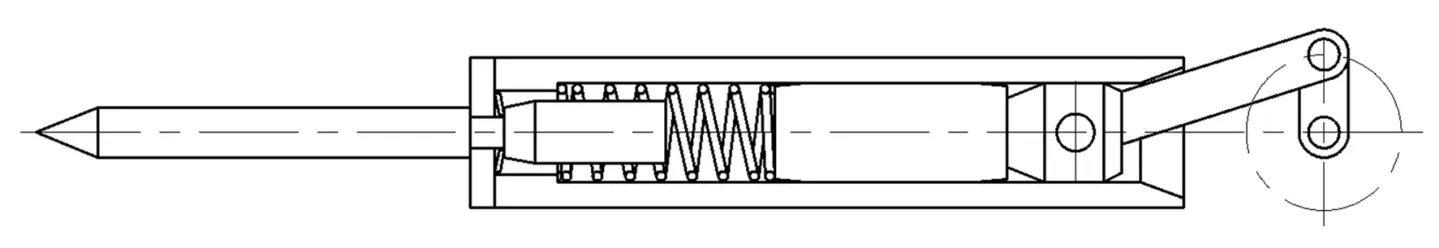

深海矿床冲击式破碎器搭载潜水器下潜到深海矿床,由潜水器的机械手夹持破碎器顶部的T 型把手,并将破碎器置于待取样矿床进行取样,破碎器由电机驱动,通过曲柄滑块结构驱动冲击头结构,冲击头高频率冲击深海矿床表层,获得深海矿床表层破裂样品。深海矿床冲击式破碎器主要由冲击缓冲结构、电机驱动结构、齿轮传动结构、曲柄滑块结构、弹簧复位结构、冲击头结构等组成,如图1所示。冲击缓冲结构可减小破碎器冲击工作时岩石对机械手的反向冲击力;电机驱动结构实现电机在深海底的耐压水密需求,并为破碎器提供驱动力;齿轮传动结构用于将电机的运动输出换向传递到曲柄滑块结构的运动上;曲柄滑块结构将电机及齿轮的转动运动转化为滑块的直线运动;弹簧复位结构用于冲击头结构快速复位;冲击头结构实现破碎器对深海矿床表层的高频冲击。

图1 破碎器总体结构图

破碎器的电机采用120 V 直流电压驱动,以适应“海龙Ⅲ”号ROV 的外接电源接口;T 型把手的尺寸与“海龙Ⅲ”号ROV 的七功能机械手手爪尺寸适配,以便机械手可以牢固夹持住破碎器。破碎器的外形尺寸与“海龙Ⅲ”号ROV 的采样篮尺寸适配,方便破碎器在采样篮内存放并可由七功能机械手将破碎器从采样篮中取出。

1.3 关键技术

1.3.1 水密设计

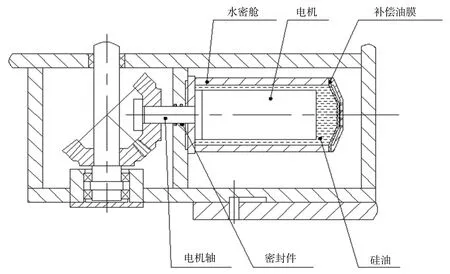

深海矿床冲击式破碎器用于在深海底冲击取样,其作业环境具有高水压力的特点,在此环境下既要保证破碎器的水密性,又要保证其高频率的冲击动作是相当困难的,因此,本文的破碎器结构采用了可适用于深海海底中的结构设计,齿轮传动结构、曲柄滑块结构、弹簧复位结构、冲击头结构均可直接在深海海底中动作,不需进行水密设计,只需将电机进行水密处理。将电机安装在水密舱中,水密舱内部填充硅油,水密舱的端部设置有补偿油膜。当外界的海水压力变化时,补偿油膜发生弹性变形,使水密舱内部空间随海水压力变化而变化,因此可使水密舱内部硅油压力与外部海水压力相平衡,在此情况下,当电机高速输出时,电机轴的密封设计可以满足电机及水密舱的水密要求,如图2 所示。

图2 电机的水密结构图

1.3.2 冲击及复位结构

冲击头结构主要由冲击头和撞块组成。弹簧复位结构主要由冲击头复位弹簧、撞块复位弹簧组成。曲柄滑块结构中的滑块在电机、齿轮传动机构、曲柄滑块结构的驱动下,进行直线往复运动,当滑块向冲击头方向运动时,滑块撞击撞块,将自身速度传递到撞块,使撞块获得向冲击头方向的运动速度,撞块撞击冲击头,使冲击头向前产生冲击动作;撞块向冲击头运动时,撞块复位弹簧同时被撞块压缩产生压缩变形;冲击头向前运动时,冲击头复位弹簧同时被冲击头压缩产生压缩变形;当一个冲击动作结束时,滑块向反方向运动,冲击头复位弹簧的反弹力使冲击头复位,撞块复位弹簧的反弹力使撞块复位,如图3 所示。

图3 冲击及复位结构图

高频率冲击破碎岩石是用高频微小位移的冲击运动,使岩石表面破裂,因此冲击头复位弹簧采用小尺寸、高刚度系数的碟簧,既可以实现微小位移的冲击运动,也可以实现冲击头的快速复位;撞块复位弹簧采用低刚度系数的压缩弹簧,以减少撞块的能量损耗,并能增加滑块的运动空间以使滑块获得更大的速度。

2 工作性能参数计算

破碎器的工作性能参数计算主要目的在于选择驱动电机的功率及转速、曲柄偏心尺寸、撞块质量、冲击头的质量、撞块复位弹簧的刚度及长度参数,并进行匹配计算,以确保冲击头在冲击岩芯时,具有充足的冲击能量。本节中的计算为破碎器性能的简单估算,详细工作性能确认通过下节中的动力学仿真实现。破碎器参数如表1 所示。

表1 破碎器参数

破碎器的能量由驱动电机来提供,驱动电机的功率转化为滑块的直线运动动能;在滑块与撞块撞击后,滑块的运动动能转化为撞块的运动动能;撞块的运动动能转化为冲击头的运动动能以及撞块复位弹簧的弹性势能。在此节的计算中,暂不考虑撞击的能量损失和摩擦的能量损失。由于冲击头的冲击距离、冲击时间较短,无法准确计算冲击头复位弹簧的压缩距离,因此暂不考虑冲击头复位弹簧的弹性势能损失。

曲柄滑块机构在一个冲击循环中可提供的能量如下。

式中,W曲为曲柄滑块机构在一个冲击循环中可提供的能量。

撞块最大速度如下。

式中,v 为撞块最大速度。

撞块最大动能如下。

式中,E 为撞块最大动能。

撞块复位弹簧的最大弹性势能如下。

式中,W1为撞块复位弹簧的最大弹性势能。

撞块及冲击头的冲击能力如下。

式中,W 为冲击头的冲击能力。

由计算结果可见,W曲>E,W曲>W,电机功率可以满足目前的冲击能力,撞块及冲击头的冲击能力也满足岩芯的冲击需求。

3 动力学仿真

为使破碎器实现最大的冲击效率,需满足以下3 个条件:(1)滑块以最大速度撞击到撞块,使撞块获得最大的撞击速度;(2)冲击头往复运动的频率、撞块往复运动的频率与滑块往复运动的频率相同,以便最大化利用电机的输出功率;(3)在满足以上两个条件的情况下,冲击头复位弹簧与撞块复位弹簧的最大反弹力应尽量小,从而使撞块和冲击头正向运动时,两个弹簧的弹性势能达到最小,冲击能量达到最大。

为实现以上3 个条件,本文对撞块的质量、尺寸、冲击头的质量、撞块复位弹簧、冲击头复位弹簧的初始力、刚度系数、撞块的正反向运动行程等参数进行了优化设计,并运用ANSYS Workbench对破碎器进行了动力学仿真模拟,以验证优化设计结果。

本文选用ANSYS Workbench 中的刚体动力学模块,对滑块、撞块、冲击头之间的冲击能量传递,撞块复位弹簧和冲击头复位弹簧的弹性力作用过程进行了模拟仿真,仿真模型如图4 所示。

图4 仿真模型图

ANSYS Workbench 的刚体动力学模块是ANSYS产品的一个附加模块,它集成于ANSYS Workbench环境下,在ANSYS 所具有的柔性体动力学(瞬态动力学)分析功能的基础上,基于全新的模型处理方法和求解算法(显式积分技术),专用于模拟由运动副和弹簧连接起来的刚性组件的动力学响应。

在ANSYS Workbench 的刚体动力学模块中,撞块复位弹簧与冲击头复位弹簧均采用模拟弹簧来实现,在弹簧设置页面对弹簧的刚度、初始弹力进行设置。

撞块与滑块之间、撞块与冲击头之间均采用Frictionless(无摩擦)接触,对Frictionless 接触中的Pinball Region(接触球区域)参数进行设置,选择Radius(半径)模式,将Pinball Radius(接触球半径)的值设置为1e-5 m。

设置分析时间为0.09 s,此时间为曲柄完成3个转动周期的时间,分析设置按照步长时间进行控制,初始步长时间为1e-5 s,最小步长时间为1e-6 s,最大步长时间为5e-5 s。

在分析结果中,分别对滑块位置、撞块位置、冲击头位置、冲击头速度、冲击头加速度的变化及规律进行分析,以观察冲击器各机构的运动特点及冲击效果。

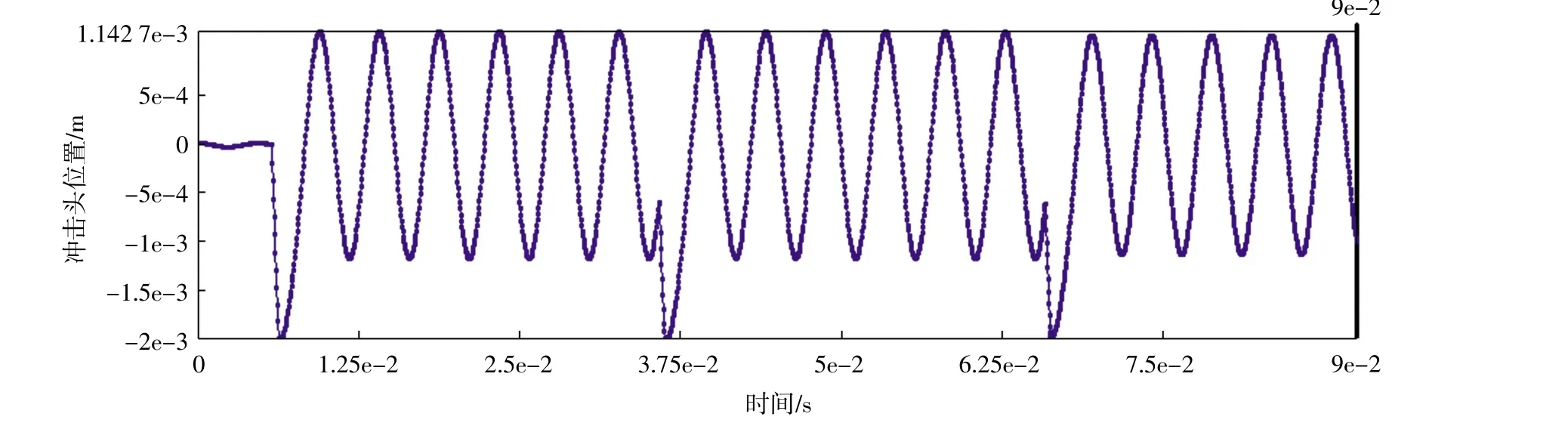

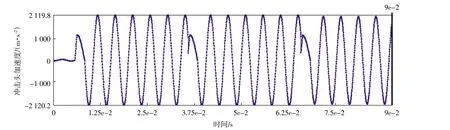

由图5 至图9 可以看出,滑块位置、撞块位置、冲击头位置、冲击头速度、冲击头加速度的变化是相互吻合的。当曲柄连续转动3 周时,滑块在曲柄的驱动下按照既定速度完成3 周的往复运动,其位置及运动速度按照正弦曲线变化;撞块在滑块的冲击及撞块复位弹簧的变弹性复位力作用下,完成了3 个周期的往复运动;而冲击头在一个曲柄转动周期内完成了6 次周期性冲击动作,在这6 个周期内,完成了7 次冲击,第一次冲击的速度最快,可达3.710 8 m/s,以后的6 次冲击按照同参数的周期进行运动,每个冲击动作周期参数基本相同,说明冲击头的冲击动作稳定可靠。

图5 滑块位置图

图6 撞块位置图

图7 冲击头位置图

图9 冲击头速度图

图8 冲击头加速度图

冲击头的最大冲击速度为3.710 8 m/s,冲击频率为14 000 r/min,冲击头的质量为0.81 kg。一个曲柄运动周期内,冲击头第一次的冲击能量计算如下。

式中,W模拟1为冲击头第一次冲击能量;m冲击为冲击头的质量;v模拟1为冲击头第一次冲击速度。

一个曲柄运动周期内,冲击头的第2 次至第7次的冲击速度为1.552 7 m/s,其单次冲击能量计算如下。

式中,W模拟2为冲击头第2 次至第7 次的单次冲击能量;v模拟2为冲击头第2 次至第7 次的单次冲击速度。

一个曲柄运动周期内的总冲击能量计算如下。

式中,W模拟为冲击头在一个曲柄运动周期内的总冲击能量。

从计算结果来看,仿真模拟得到的冲击能量与第2 节中理论计算得到的数据相近,且在11.435 3 J的冲击能力,每分钟2 000 次的冲击频率下,可以完成对海底硫化物矿床及钴结壳矿床的岩芯冲击取样。

4 结 论

本文在分析深海矿床取芯特点的基础上,基于“海龙Ⅲ”号ROV 的搭载特点,设计了深海矿床冲击式取样器的主要结构,依据钴结壳、多金属硫化物等深海矿场的破裂强度,对破碎器的功能指标进行了推导计算,并基于ANSYS Workbench 对破碎器进行了动力学仿真模拟,并在仿真模拟过程中,对破碎器的撞块质量、尺寸、冲击头的质量、撞块复位弹簧、冲击头复位弹簧的初始力、刚度系数、撞块的正反向运动行程等参数进行了优化设计。研究结果表明:(1)深海矿床冲击式破碎器工作水深为水下4 000 m,岩石冲击破断力为40 MPa;(2)深海矿床冲击式破碎器由水密电机进行驱动,曲柄滑块机构作为传动机构,撞块、冲击头、撞块复位弹簧、冲击头复位弹簧完成冲击及复位动作;(3)通过理论计算及动力学仿真模拟分析相结合的方式,得到了冲击式破碎器的冲击能量及冲击规律,在11.435 3 J 的冲击能力,每分钟2 000 次的冲击频率下,可以完成对海底硫化物矿床及钴结壳矿床的岩芯冲击取样;(4)本文设计的冲击式破碎器可以实现“海龙Ⅲ”号ROV 在复杂的富钴结壳和多金属硫化物区域深海矿产岩芯取样的目标,为深海矿产资源勘探和地质调查提供必要支撑。