浅谈高速铁路接触网大修改造施工技术

苑玉超

0 引言

接触网是高速铁路的关键设备之一,是列车高速运行的重要保障,也是影响列车高速运行安全的重要因素之一。依据相关标准要求,接触网系统设备整体服役年限一般为20~25年[1],我国早期建设运营的高速铁路接触网逐渐进入大修改造期。秦沈客运专线作为国内第一条高速铁路,于2003年10月开通运营,截至2021年年底,接触网已服役18年,存在部分金属构件镀锌防腐层破损、接触线磨耗严重、回流线受损等问题,其技术状态已无法满足当前的经济发展和铁路运能及安全的需求,需进行大修改造[2]。但目前国内高速铁路,除京沪高铁先导段张力卸载改造、武广高铁达速吊弦更换改造、成渝客专[3]张力增加更换吊弦等高铁局部改造之外,尚无接触网上部施工全工序大修改造先例,无先进成熟的高铁接触网大修施工工艺。因此,研究既有高速铁路接触网大修改造施工技术,对于后续高速铁路接触网大修改造具有重要指导意义。

1 项目特点分析

秦沈客专设计时速250 km,列车最高运营时速210 km,是京哈繁忙干线的一部分。本次接触网大修改造工程内容包括腕臂更换、承导更换、吊弦更换、电连接更换、中锚更换、下锚装置更换以及相关设备更换。根据施工内容、运输组织、线路特点、高速接触网运行要求等,分析项目具有以下特点:(1)大修改造施工工序多,改造过程对接触网参数影响大;(2)夜间天窗点V停施工作业,人身和设备安全管控压力大;(3)高铁线路全封闭,施工通道有限,物资设备工具运输难度大;(4)天窗点毕即达速运营,对接触网系统参数要求高。

根据该项目特点,如何最大程度降低对高铁运营影响(时间、空间),如何实现接触网参数精度达标,保证改造区段高铁安全运行,是高铁接触网大修改造施工的关键。

2 施工组织

施工组织即全工序的系统组织,是项目整体实施推进的组织方法,其不仅决定施工生产效率,也直接影响接触网系统安全,当施工组织同时开展较多作业面时,对接触网运行的影响范围较大,不安全因素也将大幅增加,当工序衔接不紧密时将会导致不安全因素存在时间过长,因此对于高速铁路,系统施工组织技术的研究非常关键。对于接触网大修改造施工而言,须在有限的停电天窗点内完成复杂的工作,并确保行车、设备、人身安全,需要施工管理、技术人员精心准备,提前谋划,每完成一道工序及时投运一道工序,稍有不慎便会影响行车,甚至造成重大事故。

对于普速铁路接触网大修改造工程,其传统施工组织一般采用“小流水、大循环”的程序化方式进行。小流水:腕臂更换→中锚更换→下锚补偿更换→承力索更换→接触线更换→悬挂调整。小流水施工采用工序间递进式衔接、跟进作业,其先期主要大面积开展前期单项工序作业,后期陆续开展后续作业,影响面广,且专业化作业组分工不明显。大循环即每站区或几个站区为一个循环,系统循环周期较长。

秦沈客专改造项目采用V停天窗夜间作业,如采取传统施工组织模式,除邻近作业施工作业面多、面临的防护压力大、人身和设备安全风险大以外,还存在同一时间段内接触网改造范围大、状态改变大、接触网不健康因素多、点毕达速运营的不安全隐患多等问题,同时还存在邻线限速点多、影响正常的运输组织等问题。为此,提出创新施工组织模式,采取“优化小流水、创新小循环”的施工组织模式。优化小流水:腕臂、中锚更换→承导更换、补偿更换、悬挂调整→平推检查验收。优化小流水采取单天窗点作业工序合并且均采用专业化小组的方式进行,前一日天窗点结束后,立即进行后一道工序作业,小组人员固化。创新小循环:为考虑人员的匹配性以及工序的衔接性,采取每3个锚段为1个循环,每3个天窗日完成1个完整锚段的全部施工任务,即以锚段为单位滚动循环推进施工。该创新施工组织模式采取专业化作业小组,小范围流水向前循环推进的方式,减少了对既有线的影响范围,缩短了接触网过渡状态时间,最大程度降低了施工对邻线和本线运营的影响。

3 接触网改造施工关键技术

3.1 腕臂更换统筹施工技术

腕臂更换是接触网大修改造的第一道工序,其更换后不仅应满足导高符合既有导高状态及接触线坡度要求,还应保证后续承导更换后结构高度满足设计要求。腕臂更换工序尤为重要。

普速铁路大修改造一般采用两种方式:一是依据现有承力索高度计算、安装腕臂,维持既有结构高度,保持既有导高,但承导线更换后,既有结构高度往往与设计结构高度偏差较大,在既有导高偏差大的情况下误差叠加使结构高度偏差更大,导致不满足改造后的设计要求;二是依据设计结构高度计算安装腕臂,更换后顺坡导高,该方式符合设计要求,但悬挂调整工作量大,一般不采用。

秦沈客专为高速铁路,须实现弓网良好受流,应对改造方案进行深入研究,以保证腕臂更换后接触网参数既满足既有导高要求,同时承导更换后结构高度也满足设计要求。腕臂更换统筹施工技术即统筹考虑既有承力索高度、接触线高度、上下底座高度以及设计参数,综合对比,逐一分析,在腕臂计算时量身定制每组腕臂的计算和安装参数,实现腕臂更换后接触线高度、结构高度达到设计标准,过渡参数一次成优,同时减少腕臂更换引起的调整工作量。

本线接触网结构高度一般为1 400 mm,设计允许误差范围为±100 mm[3],在保证设计导高的基础上,为了确保腕臂更换后、承导更换前接触网参数稳定,改善既有接触网悬挂参数误差,在工程测量时,除测量支柱侧面限界、斜率、曲线超高外,还采集既有承力索高度、接触线高度(用以计算既有结构高度H结既有),拉出值(用以天窗点内腕臂更换前后参数核查)、上下底座高度(用以方便测量新腕臂底座安装高度)等参数,并与设计参数进行综合对比、逐一分析。在腕臂计算时,量身定制每组腕臂的计算和安装参数,主要步骤:

(1)当H结既有= 1.3~1.5 m,结构高度在(1.4±0.15) m范围内,按H承计算=H导设计+H结既有进行计算、预配、施工,直至竣工保持不变。H承计算为腕臂计算软件中输入的承力索高度,H导设计为本线设计导高。

(2)当H结既有≠1.3~1.5 m,应按H承计算=H导设计和H承计算=H导设计+H结既有两种情况计算出正式和过渡套管双耳位置及承力索座位置,按H承计算=H导设计+H结既有预配,现场更换处于过渡状态,以减少现场调整工作量,并在其后承导更换天窗点内恢复至正式状态。

通过以上方法实现腕臂更换后、承导更换前结构高度保持不变,既有吊弦不用调整,承导更换后导高、结构高度达到工程设计标准,减少了腕臂更换引起的调整工作量,降低了过渡期间的运营风险。

同时,为方便现场安装,在进行腕臂计算时,梳理统计出新旧腕臂底座(下边沿)高度差(用以方便测量新腕臂底座安装高度)、存在过渡套管双耳及定位环位置的腕臂编号,便于在腕臂更换作业前对作业人员进行交底。

3.2 中锚更换一次到位技术

普速铁路接触网大修改造中,承力索中锚一般采取承力索中锚绳与相应锚段承力索合盘或承力索中锚绳单独成盘,现场起锚、架设、下锚,通过测量弛度现场调整中锚绳长度,连接下锚零配件后完成作业。

为了减少承力索两跨式中锚现场作业所占用的天窗点时间,提高天窗利用率和施工效率,以秦沈客专为例,承力索两跨式中锚采用工厂化预制、现场一步到位安装技术。施工作业关键点如下:

(1)采用电子坡度尺测量中锚柱顺线路方向的斜率,并注意倾斜方向;采用接触网激光测量仪测量中锚绳下锚角钢距轨面安装高度h1、h3及中心柱承力索高度h2;采用激光测距仪测量轨面处中锚柱至中心柱的净距离(读数+中心柱顺线路方向宽度的1/2),再考虑中锚柱下锚角钢处顺线路方向的倾斜值(中锚柱顺线路方向的斜率×下锚角钢高度),可得到a、b的值;查阅腕臂测量计算结果,可得到c的值。承力索两跨式中锚绳长度计算示意如图1所示。

图1 承力索两跨式中锚绳长度计算示意图

(2)利用上述参数h1、h2、h3、a、b、c,通过两次运用勾股定理,可计算出X1、X2的值。

(3)查阅承力索中锚安装曲线图,结合施工环境温度,得到中心柱两侧承力索中锚绳弛度。

(4)利用CAD二维模型模拟或不等高悬挂线索实际长度计算式,得到中心柱两侧承力索中锚绳理论长度。

(5)实测下锚零配件扣料长度,扣料后工厂化裁切并预制承力索两跨式中锚。

3.3 承导分时架设同步更换技术

对于普速铁路接触网大修改造工程,TB 10421—2018《铁路电力牵引供电工程施工质量验收标准》第5.17.1条规定:“承力索宜采用张力架设……承力索张力2~3 kN”,第5.18.1条规定:“接触线宜采用张力架设……接触线张力4~6 kN”[4],故现有成熟的既有普速铁路改造工程承导更换施工工艺为当天窗时间不短于180 min时,承导同时架设、同步更换,承力索与接触线均采用小张力架设,轨行车编组为:作业车+平板+作业车,天窗点内不分解,承力索与接触线同时起锚、同时展放、同时下锚、同步更换。

对于高速铁路接触网大修改造工程,TB 10758—2018《高速铁路电力牵引供电工程施工质量验收标准》第5.12.1条规定:“承力索宜采用张力架线,接触线应采用恒张力架线……架线张力不应小于绕线张力”[5]。接触线架线张力一般为8~12 kN,因受限于作业车牵引力等因素,不能采用承力索和接触线同时起锚、同时展放、同时下锚的既有成熟工艺。

秦沈客专接触网大修工程天窗时间为235 min,如采用承、导单独分开架设的方法,势必浪费天窗点时间。为既能满足天窗点内承导同时架设提高施工效率,又能满足作业组织保证架线质量,研究提出承导分时架设同步更换技术,承力索采用小张力架设,接触线采用恒张力架设,通过打破传统的先架设承力索、再架设接触线的方法,保证恒张力放线车放线过程不停车,轨行车编组为:作业车+平板+恒张力架线车,天窗点内分解,恒张力架线车优先作业进行接触线架设,作业车+平板跟进作业进行承力索架设,同方向推进,最后进行承导同步更换。轨行车编组示意如图2所示。

图2 轨行车编组示意

为保证接触线平直度,不论放线方向如何变化,需保证恒张力架线车在前,作业车在后,以尽可能避免恒张力架线车停车、急加速等,保证作业车有时间在悬挂点处停车,使作业车上人员将新承力索通过放线滑轮悬挂于承力索座与套管双耳间。

承导分时架设同步更换工艺流程如图3所示。

图3 承导线分时架设同步更换工艺流程

承导分时架设同步更换施工作业关键点如下:(1)接触线起锚同时,车梯组作业人员打开反定位器定位线夹,将定位器固定在定位管上,同时拆除定位管斜拉线,采用双股4.0铁线在套管双耳位置处临时垂直固定反定位管;将既有承力索移出承力索座,放至承力索座与套管双耳之间,在锚柱相邻的转换柱非工作支平腕臂上安装加长悬吊滑轮。(2)恒张力架线车平台低于既有接触线不小于200 mm,临时吊弦悬挂于既有承力索,悬挂位置及数量满足施工技术标准要求。(3)新接触线统一悬挂在既有接触悬挂的线路侧,即远离支柱侧。(4)承力索架设作业车平台升至合适高度,在每一悬挂点处停车,将承力索通过双股4.0铁线套子+放线滑轮悬挂在平腕臂的承力索座与套管双耳之间,新承力索在既有承力索线路侧,即远离支柱侧。(5)承力索归位后,将悬挂于既有承力索上的接触线临时吊弦倒于新承力索上,便于拆除既有接触悬挂,临时吊弦应悬挂于既有承导的线路侧,即远离支柱侧。(6)旧线断线后应将线索放置于线路田野侧,不得置于两线间。(7)裁剪旧接触线每段长度2 m左右,断线后扎成捆,每捆约15 kg;旧承力索每跨裁3段,盘成圈,圈径约1 m,便于搬运。

3.4 检查检测试验验收一体化技术

由于改造项目点毕即达速运行,施工完毕后检查尤为重要,传统方式仅为一般性检查、报告、销令。为了确保施工天窗点毕接触网状态满足高速行车要求,对检测验收进行细化研究,完善开通前的各项措施程序,确保开通质量。

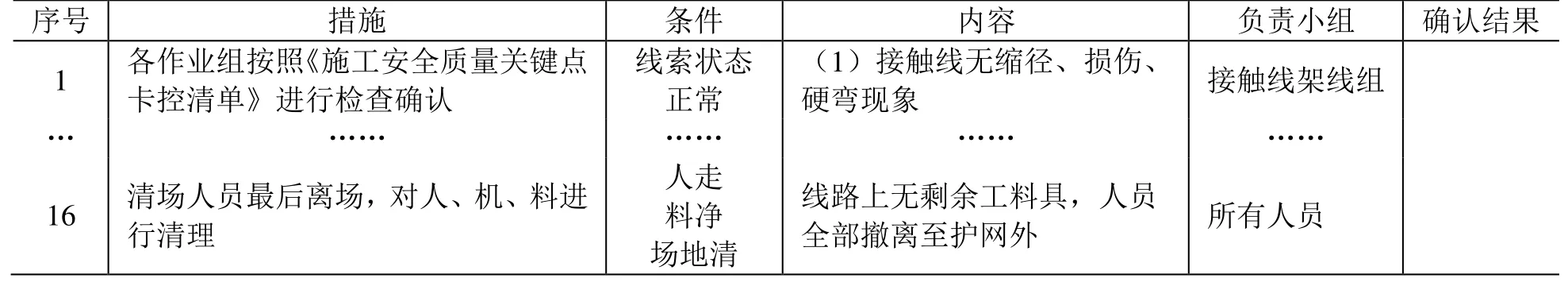

(1)施工过程和开通清单化卡控。高速铁路接触网大修改造施工一般在夜间天窗点内进行,点毕开通速度达160~250 km/h,对改造施工质量要求高,为此对施工过程中螺栓穿向、紧固力矩、定位吊弦、中锚、补偿、温偏、平直度、绝缘距离、回流通路等施工安全质量关键点制定分组卡控清单,明确卡控项目和内容;点毕开通前对线索、线夹、电连接状态,动态包络线,导高和拉出值,补偿,临时铁线,地线,人走料净场地清计9项共16条内容进行分组确认。确认清单(节选)如表1所示。

表1 点毕达速开通确认清单(节选)

(2)接触网智能检测仪无接触检测。新建高速铁路均在开通前对整条线范围内接触网采用综合检测车进行检测,为实现点毕开通达速目标,高效把控接触网系统状态,高铁改造施工应在每个天窗点结束前采用接触网智能检测仪对所施工锚段参数进行智能化检测,由专家组对检测所得的波形图和参数及时进行评估分析,为点毕开通达速提供决策依据。

(3)模拟冷滑试验。基于改造工程点毕即开通特点,为排查施工质量隐患,把控弓网系统状态,在每个天窗点结束前,对所施工锚段进行模拟冷滑试验,检查接触线有无缩径、损伤、硬弯现象,定位、吊弦、中锚、电连接线夹入槽情况,吊弦载流环、锁片是否打弓等。

(4)相关方共同参与静态验收。在施工过程和开通清单化卡控环节,每组梯车需3名供电段人员提前介入共同参与,检查验收施工质量,确保运营前完成各项验收程序。

4 结语

国内第一条建设并大修改造的高速铁路—秦沈客专5#分区所至台安站(含)大修改造施工项目于2021年11月5日开工,12月30日竣工,至今接触网弓网关系良好。本文结合该项目实践,针对V停天窗施工安全压力大、点毕达速开通施工精度要求高、线路全封闭施工组织难度大等特点,提出既有高速铁路接触网大修改造施工技术,确保了点毕达速开通时接触网状态符合运行需求,保证了既有高铁运营安全,降低了设备安全风险,缩短了施工工期,为秦沈客专的成功改造奠定了坚实的基础与可靠的工期保证,对后续高速铁路接触网大修规则的制订和高速铁路接触网大修改造工程具有重要的指导意义。