浅析矿井沿空巷道锚索补强加固支护方案

陈迎春

(平顶山天安煤业股份有限公司二矿,河南 平顶山 467000)

0 引言

平顶山天安煤业股份有限公司二矿煤层较为松软,围岩整体性较差,因此在巷道挖掘过程中存在着顶板破碎严重、围岩变形量超标、顶板片帮垮塌等现象,现有支护方案无法满足实际需求,掉落的围岩阻碍了巷道的挖掘进程,限制了矿井开采效率的提升。针对当前开采过程中遇到的实际问题,本文提出了一种“预应力让压锚杆+双钢筋托梁+金属经纬网+锚索补强支护”的联合支护方案,提升了巷道的支护效果,增强了对巷道围岩变形量和顶板垮度等参数的控制。

1 工程背景

所选矿井工作面所处位置地面标高平均值+307 m,工作面标高平均值+45 m,煤层均厚3.4 m,巷道断面呈矩形,长度为5.1 m,宽度为3.5 m。

2 巷道支护方案

2.1 顶板支护方案

矿井现有的支护方案为锚杆、双钢筋托梁、锚网和锚索的联合支护的方式。锚杆使用预应力让压锚杆,相邻锚杆间的间距为900 mm,排距为1 000 mm。顶板锚杆同顶板垂直进行打设,左右两帮锚杆同侧帮垂直方向呈20°进行打设。连接托梁选用6眼双钢筋托梁,托梁直径为16 mm,长度为4 800 mm,宽度为900 mm,高度为120 mm;锚索采用高强度低松弛预应力钢绞线,直径为22 mm,长度为7 300 mm,呈小五花的形式布置,所有锚索打设方向均同顶板垂直。

2.2 侧帮支护方案

侧帮主要存在围岩变形量过大的问题,本文采取锚杆、双钢筋托梁及锚网联合支护的方案。在左右两帮对称布置锚杆,锚杆选取让压锚杆,每排锚杆的数量为4根,相邻锚杆间的间距为950 mm,排距为 1 000 mm,除顶底板和两帮交界处的锚杆打设同两帮呈10°外,剩余锚杆打设时均和巷帮垂直。

2.3 顶板锚索补强支护方案

现有方案下巷道顶板的下沉量过大。本文采用锚索补强的支护方案。沿空巷道顶板,基于原方案进行补强,补强锚索分别布置在巷道顶板的中部以及顶板距两侧帮550 mm处,实现了对巷道顶板下沉量的控制。补强锚索选用高强度低松弛预应力钢绞线,直径为22 mm,长度为6 300 mm,每排锚索的数量为3根和5根交叉布置,相邻锚索间的间距分别为1 400 mm和1 000 mm,排距为1 000 mm,所有打设时均和巷道顶板垂直。

3 巷道围岩变形监测方案

3.1 测点布置

为探究优化后支护方案的支护效果,在巷道内进行测点布置监测巷道围岩的变形情况,共计设置7个测点,沿试验区域依次布置,首尾2测点分别在试验区的前后,其余5测点均在试验区内部。测点的具体布置形式:将测点1布置在下顺槽距工作面开切眼150 m处,相邻测点间的间距为25 m,依次进行布置。

3.2 监测内容

1)巷道表面位移监测。采用“十字测量法”实时监测巷道表面的位移量,在巷道的顶板、底板和两帮分别布置适当的测点,使用皮尺测量顶底板以及两帮间的距离作为初始参数,经过一定的时间间隔后,测量顶底板和两帮间的距离,2次测量的差值即为顶底板和两帮的位移量,通过位移量和时间的比值即可得出顶底板和两帮的位移速度。

2)巷道顶板离层监测。通过顶板离层检测仪对巷道顶板离层值进行监测,在每个测点和顶板中部锚索间布置3个监测点,相邻监测点间的距离为2 m,监测点间通过监测1线相连接,每个测点对应一台离层监测仪,型号为DZY-8 m,每个离层监测仪布置2个基点,深度依次是2.3 m以及5.1 m。两基点A、B所测变形量的差值即为A、B间的离层值。

3)锚索工作阻力监测。通过锚索载荷监测仪进行锚索工作阻力的监测,型号为YAD-200,沿每个测点布设2个锚索工作阻力监测点,相邻监测点间的距离为2 m。通过数据采集器进行数据的采集存储,实现对锚索工作阻力的实时监测。

4 监测数据分析

4.1 巷道表面位移

通过“十字测量法”测得的巷道回采过程中顶底板和两帮间的位移量如图1所示。

图1 巷道表面实际位移情况图

4.2 巷道顶板锚索受力

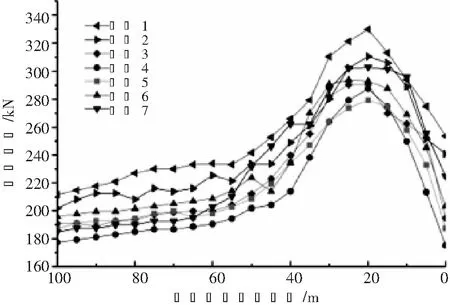

通过沿测点布置的锚杆测力仪测得巷道回采过程中锚索受力变化情况,如图2所示。

图2 锚索受力情况图

结果分析如下。

1)采用原有的支护方案,巷道两帮位移量均值为471.9 mm,顶底板位移量均值为565.4 mm;采用优化后的支护方案,巷道两帮位移量均值为382.3 mm,顶底板位移量均值为顶底板近量363.9 mm;分别下降了19.0%以及35.6%。

2)采用原有的支护方案,锚杆支护范围内的离层值均值为117.1 mm,锚索支护范围内平均离层值均值为160.3 mm;采用优化后的支护方案,锚杆支护范围内的离层值均值为105.2 mm,锚索支护范围内平均离层值均值为149.5 mm;分别下降了10.2%以及9.3%。

3)采用原有的支护方案,锚索平均受力峰值为309.8 kN;采用优化后的支护方案,锚索平均受力峰值为286.9 kN,下降了7.4%。

5 结语

本文采用锚索补强支护的方式对现有支护方案进行了优化,降低了巷道顶底板和两帮围岩的位移量、顶板离层值和锚索平均受力峰值等,提升了巷道整体的支护效果。