相控阵超声波技术在大型养路机械车实心车轴探伤领域的应用研究

李兵祖,赵 波,王 祯,李 曦,温娇玲

(1.中国铁路兰州局集团有限公司,甘肃 兰州 730000; 2.北京主导时代科技有限公司,北京 100070)

0 引言

随着我国铁路运输向高速、重载以及轨道结构重型化方向发展,大型养路机械已经成为铁路线路维修的重要施工设备,在改善线路质量、提速扩能和保证行车安全等方面发挥着日益重要的作用。

车轴作为大型养路机械走行部的重要配件,使用工况恶劣,长期在复杂的交变应力条件下使用,其质量好坏与铁路运输安全密切相关。因此要在大型养路机械车轴疲劳区域进行超声波检测,以便发现车轴是否产生疲劳裂纹及其发展情况,及时掌握车轴状态并采取措施,确保铁路行车安全。大型养路机械车车轴具有车型多、轴型杂的特点,目前主要以常规六通道超声波探伤仪段为主要检测手段,对大型养路机械车轴探伤,但既有检测手段存在以下问题(见图1):不同车轴须频繁更换探头,轴型适应性低;检测结果不直观,探伤工难以识别缺陷;检测结果依赖人工经验,智能化程度低;无法满足库外检测需求。

本文针对大型养路机械实心车轴检修作业自动化探伤需求,采用相控阵超声波、多通道数据分析、电磁吸合等技术,研发了一种自适应不同轴型、自动化检测、智能化判伤、直观化线上、兼容库内及室外不同工况的相控阵大型养路机械车实心车轴探伤装置(以下简称:大机车轴相控阵探伤装置),为大型养路机械检修作业提供更加高效、快捷、智能的检测手段,提高检测作业效率,减少人力管理成本,降低安全管理压力,实现大型养路机械车车轴探伤作业自动化、智能化及高效化,保障大型养路机械车行车安全。

1 大机实心车轴自动探伤新技术探索

1.1 相控阵超声技术

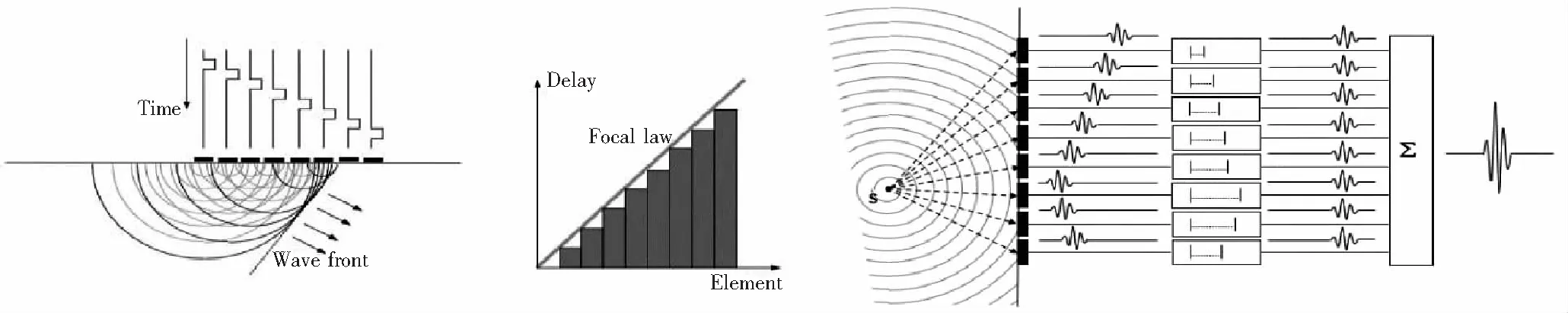

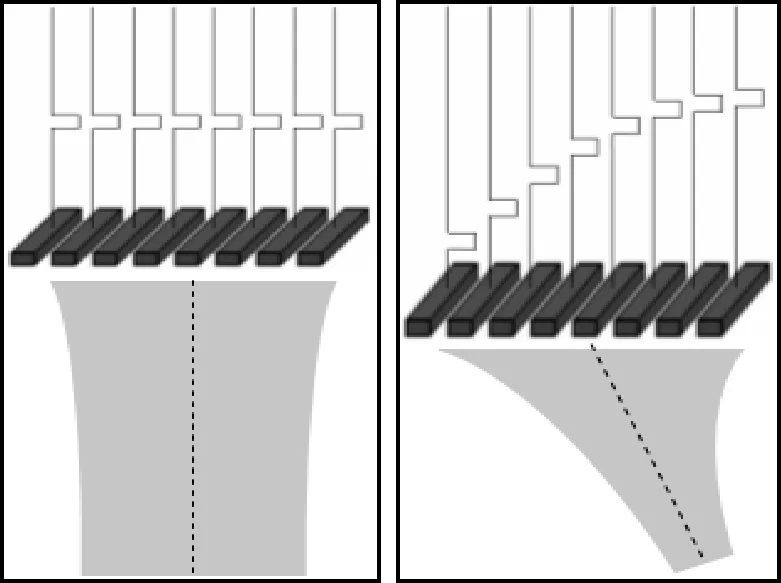

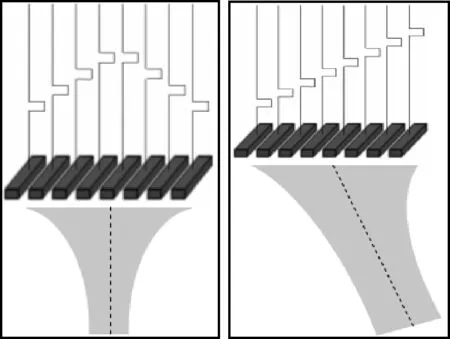

常规超声波检测通常采用一个压电晶片来产生超声波,并通过角度楔块实现波束的偏转(见图3~6),且只能产生一个固定的波束,其波形是预先设计且不能更改的。

图1 常规超声探头波束控制发射与接收

相控阵超声波探头是由多个小的压电晶片按照一定规律分布排列,形成阵列探头(见图2)。其中每个压电晶片可独立工作,然后逐次按预先规定的延迟时间激发各个晶片,所有晶片发射的超声波相互干涉叠加形成一个整体波阵面。通过改变激励各个阵元的延迟时间可灵活有效地控制阵列主波束的偏转方向、聚焦位置和焦点尺寸等[1]。

图2 相控阵超声探头波束控制发射与接收

与传统的超声波检测技术相比,相控阵超声探伤技术具有2个技术优势,即超声波束的方向可控以及超声波束的聚焦可控。除此之外,相控阵超声检测技术还具有检测灵敏度高、检测效率高、检测结果直观可视化、通过声束偏转增大声场覆盖性等优势。

图3 无时间延迟 图4 偏转+聚焦

图5 聚焦 图6 偏转

1.2 车轴相控阵检测原理

现有的大型养路机械实心车轴检测在不退轮芯的情况下,多采用超声波检测的方法,从车轴两端面对轴颈、防尘板座、轴身和轮座及齿轮箱座镶入部等全轴外圆面横向裂纹进行超声波探伤检查。

车轴相控阵检测原理是在车轴端面适当的位置处放置相控阵探头,通过设置多组不同角度的超声波束覆盖实心车轴关键部位的检测,同时将相控阵探头相对轴中心孔旋转移动一周,实现对车轴360°全周向扫查。

大型养路机械实心车轴轴型种类多且轴径变化范围大,而查器探头位置需要考虑2个因素:第一,探头晶片避开轴端螺栓孔遮挡,保证最大超声能量入射到轴内部检测;第二,相控阵探头超声入射点往轴端面边缘处靠拢,最大限度减少轮座外侧检测盲区。根据以上原则,通过大量的声场放样确定扫查器相控阵探头距离轴端面中心位置分布情况,仿真放样结果如图7所示。

(a)DC-32 120 mm实心轴声场放样示意图

(b)SPZ350 130 mm实心车轴声场放样示意图

(c)CDC-16 140 mm实心车轴声场放样示意图

(d)QS-650×150 mm实心车轴声场放样示意图

(e)YHG-1 200×160 mm实心车轴声场放样示意图

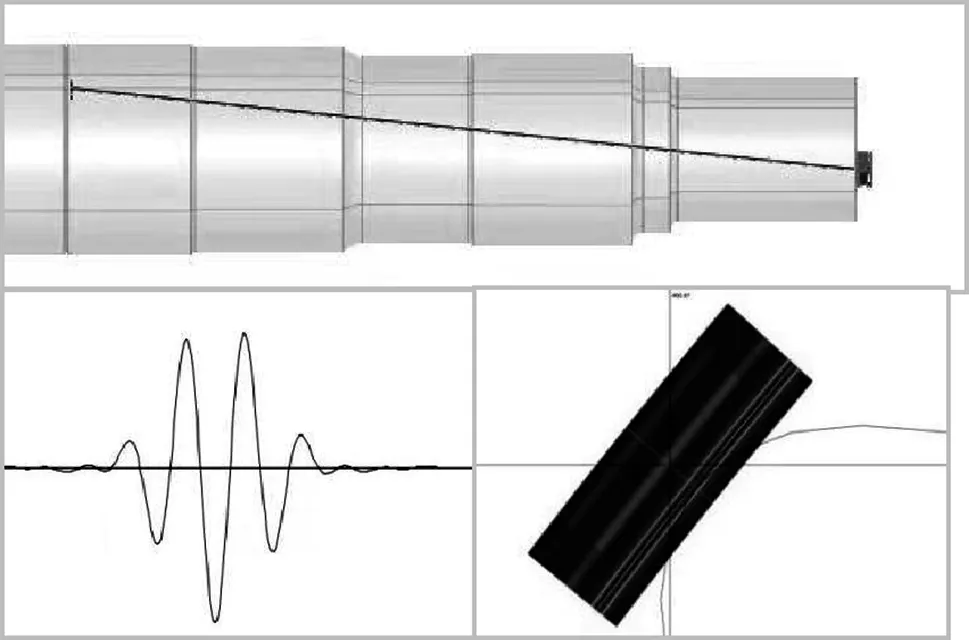

1.3 基于相控阵技术的车轴探伤仿真研究

超声检测工艺包括探头参数的设计和检测参数配置的确定,而从经济成本和时间成本上考虑﹐使用所有探头来实际试验验证是不现实的,因此采用模拟仿真软件来进行检测仿真、确定工艺并最终进行实际验证[3]。本文使用CIVA声学仿真软件,通过模拟样板轴上真实缺陷分布及当量大小验证相控阵超声探头参数设计的合理性以及对于伤损的检出能力;另一方面通过减小缺陷当量来验证系统对于1 mm深刻槽的检出能力。

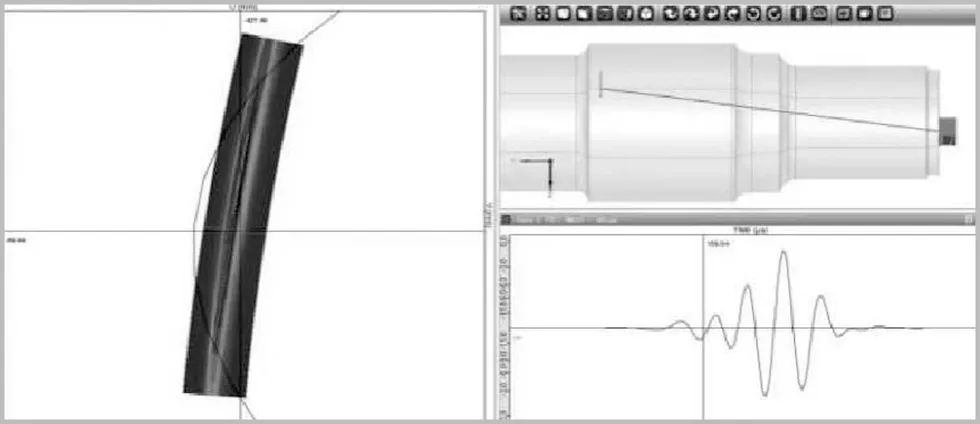

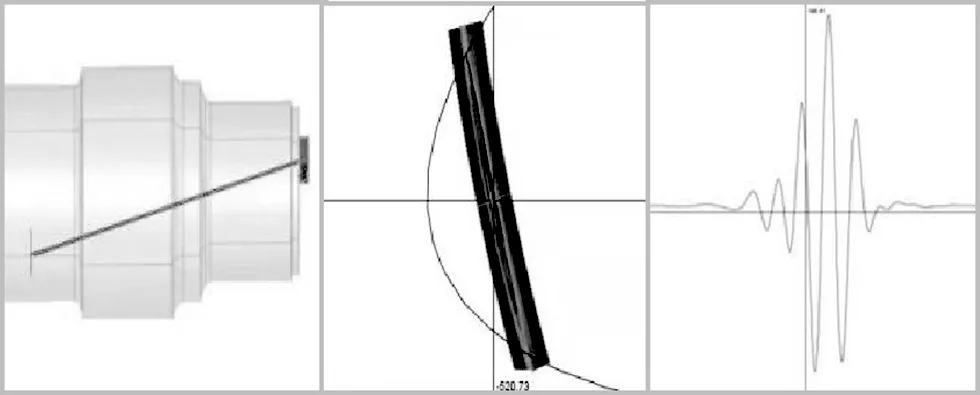

1.3.1 CDC-16 1、2驱动轴仿真

在无损检测中实物试块用来确保检测结果更加精确,评判缺陷更加方便,是根据相关标准的要求和现场检测工况,而设计的试块,是调节探伤灵敏度、评定缺陷当量大小的依据[4]。大型养路机械实心车轴半轴试块在车轴轴径过渡圆弧处、轮座内外侧、轴身和齿轮座内外侧分别设计了不同深度的环形刻槽缺陷,用以方便探伤灵敏度标定,加快检测速度,提高检测精度。缺陷设计原理图及缺陷当量大小如图8所示。

图8 半轴试块原理图

CIVA仿真实心车轴伤损设计参照半轴试块人工缺陷分布及当量设计。以CDC-16 1、2驱动轴工件为例子进行模拟仿真,缺陷设计如下:轴径过渡圆弧处裂纹设置于轴径,距离轴端距离176 mm,环形刻槽缺陷深度1.5 mm(见图9);轮座处裂纹于轮座外侧和内侧,距离轴端距离分别为289 mm和414 mm,环形刻槽缺陷深度分别为2.0 mm和3.0 mm(见图10);轴身处裂纹于轮座和齿轮座之间,距离轴端距离为530 mm,环形刻槽缺陷深度为4.0 mm;齿轮座处裂纹于轮座外侧和内侧,距离轴端距离分别为1 004 mm和1 074 mm,环形刻槽缺陷深度为5.0 mm(见图12~13)。

相控阵探头位于轴端中心孔和螺栓孔之间,频率5 MHz,阵元数量32,阵元间距为0.6 mm。检测的角度为0°~20°,正向旋转移动一周。以样板轴上距离轴端距离176 mm,环形刻槽缺陷深度1.5 mm的轴径缺陷反射波幅计为0 dB,各位置缺陷反射波幅如图9~13所示。

图9 CDC-16 1、2驱动轴轴径缺陷检测

图10 CDC-16 1、2驱动轴轴轮座内侧缺陷检测

图11 CDC-16 1、2驱动轴轴身缺陷检测

图12 CDC-16 1、2驱动轴齿轮座外侧缺陷检测

图13 CDC-16 1、2驱动轴齿轮座内侧缺陷检测

基于CIVA软件仿真计算CDC-16 1、2驱动轴声束传播和声束与裂纹缺陷之间的相互作用结果表明,利用相控阵探头的方式进行实心轴轴身缺陷检查,能有效检出轴径、轮座内外侧、轴身和齿轮座内外侧等不同距离位置、尺寸的缺陷。

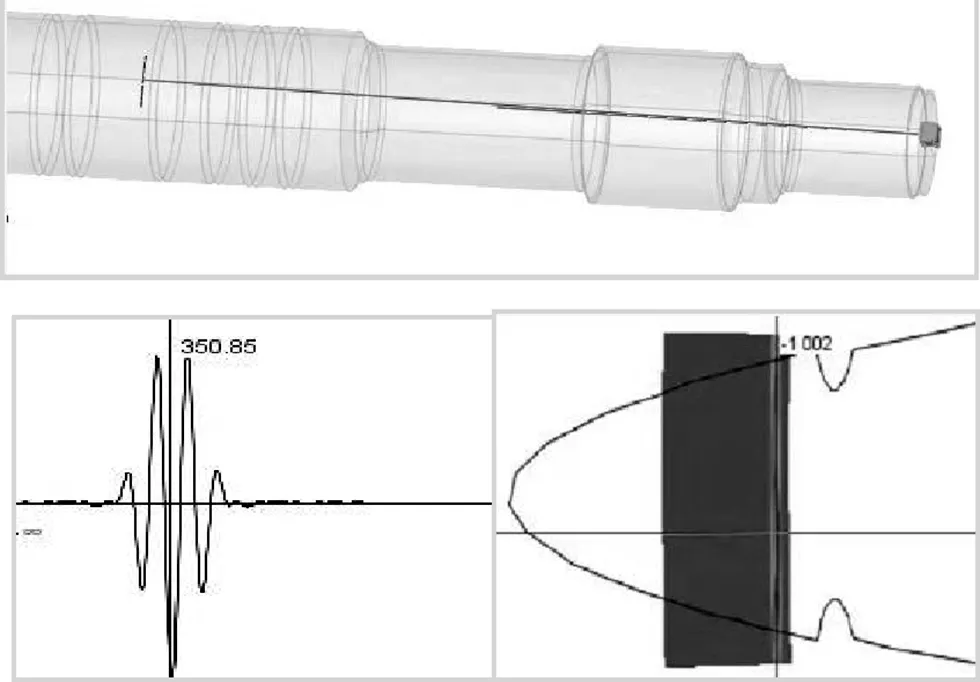

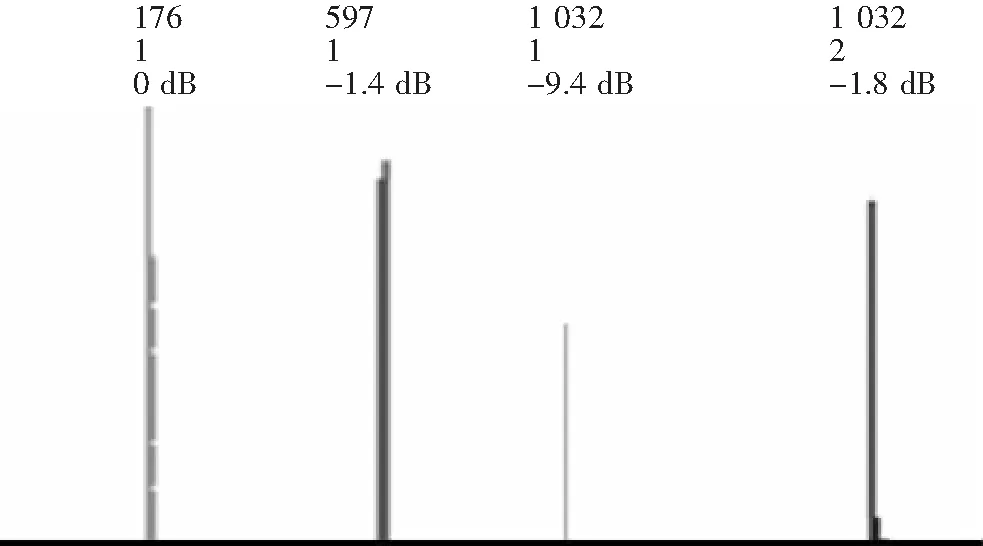

1.3.2 YHG-1200X驱动轴仿真

为了验证相控阵超声检测实心车轴远距离1 mm深环形刻槽缺陷能力,以YHG-1200X轴为例(见图14),分别在轴身597 mm处(见图15)和齿轮座外侧1 032 mm处(见图16)布置深度为1.0 mm和2.0 mm环形刻槽缺陷。相控阵探头位于轴端中心孔和螺栓孔之间,频率5 MHz,阵元数量32,阵元间距为0.6 mm。检测的角度为0~20°,正向旋转移动一周。

图14 YHG-1200X轴位置缺陷反射波幅

图15 YHG-1200X轴身裂纹检测

图16 YHG-1200X轴齿轮座外侧裂纹检测

仿真结果如下:相控阵超声对于实心车轴远距离1.0 mm深表面裂纹依旧具有很强的检出能力。但位于车轴中心附近位置的1.0 mm环形刻槽缺陷仿真检测灵敏度较轴径处1.5 mm环形刻槽缺陷检测灵敏度有9 dB左右下降。而轴身中央区域2.0 mm深表面裂纹检出灵敏度较轴径1.0 mm深表面裂纹检测灵敏度只下降了1.8 dB,可以正常检出。

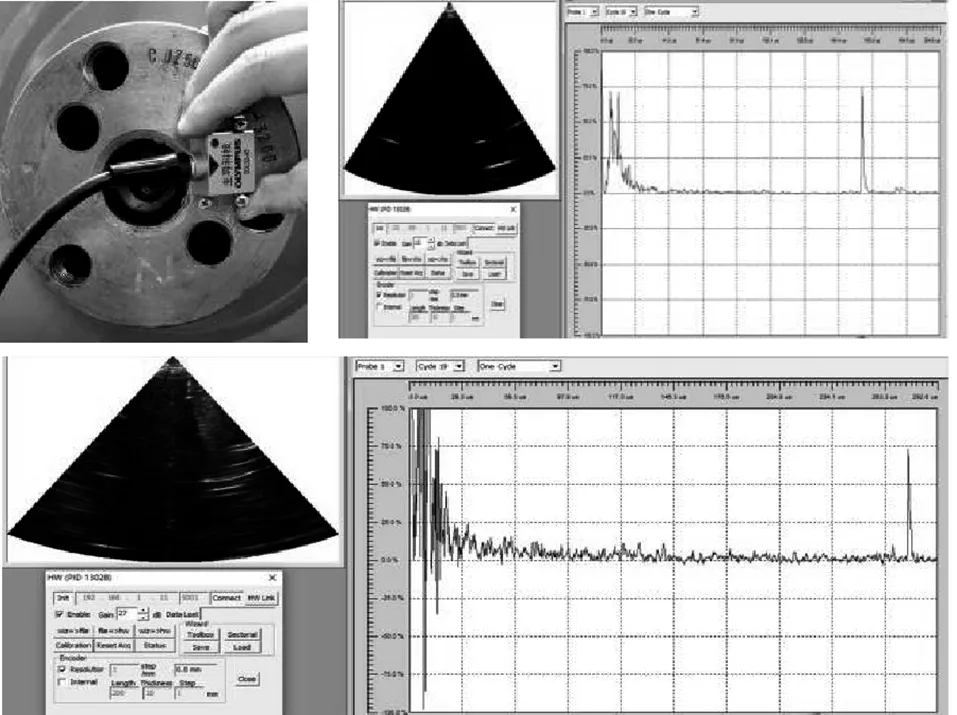

1.4 实心车轴样板轴相控阵检测测试

利用样板车轴具有车轴结构复杂缺陷数量多、尺寸小、声程远等特点,将相控阵超声探头放置于轴端中心孔与螺栓孔之间区域,检测该样板轴I端所有缺陷。通过对样板轴的手工测试(见图17),样板轴上20个缺陷全部检出,且透声性能良好,验证了相控阵超声波探头的布局及检测能力。

图17 样板轴缺陷相控阵检测验证

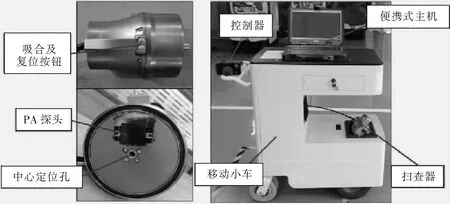

2 设备组成及功能

2.1 设备组成

大机车轴相控阵探伤装置由移动式小车平台、便携式主机和扫查器(见图18)组成,其中移动式小车(见图19)主要由小车驱动装置、小车运动控制器、供电电源、报警指示灯组成;便携式主机包括超声主机、扫擦器控制器、电源模块、超声航插等组成;扫查器主要由相控阵超声波探头和电磁自动吸合单元、扫查器吸合复位按钮灯组成。

图18 扫查器 图19 移动式小车平台

2.2 设备功能

1)在线全自动检测实心车轴缺陷,无需拆解轮对,无需更换探头。

2)电动检测小车平台,满足库内检测工况。

3)相控阵超声全覆盖扫查、检测效率高,兼容性好。

4)探头载体转动速度和方向可调。

5)具备A扫、B扫、车轴展开图等多视图自动关联显示、存储及回放功能。

6)自动生成缺陷检测报告,自动绘制缺陷分布图。

7)扫查器自动贴合轴端面,探头夹具自适应耦合。

8)检测结果存储、查询、统计、对比、打印以及数据联网管理功能。

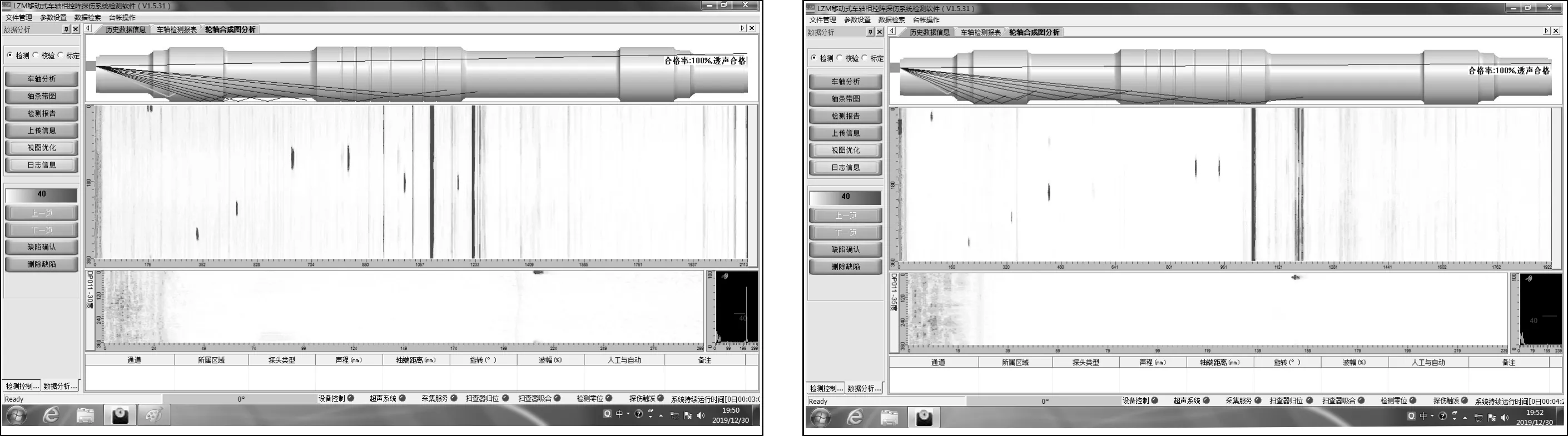

3 大型养路机械车轴探伤应用实践

3.1 样板轴探伤应用效果

大机车轴相控阵探伤装置对常见的DCL32、DWL48(见图20)、CDC16、WD320、DCL32、WY100III(见图21)等大型养路机械实心车轴开展了样板轴测试,各样板轴缺陷全部正常检出,无漏检,且缺陷检测信噪比均大于12 dB,充分验证了设备超声探测实心轴领域内的种类覆盖范围、缺陷检测能力等设备性能。

图20 DCL32-1/2、DWL48两种半轴试块测试结果

图21 WD320、WY100III两种半轴试块测试结果

3.2 实车车轴探伤应用效果

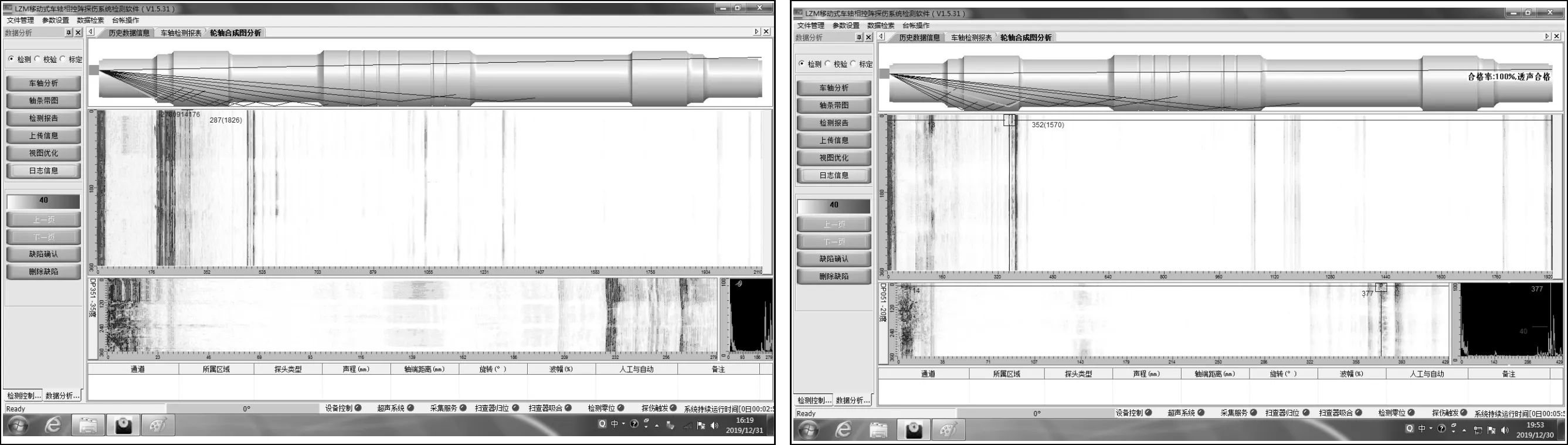

设备在大型养路机械段现场已累计检测DCL-32、WD320、CDC16、WY100III、DC32(见图22~23)等实心轴20余种996批次,设备环境适应性、超声覆盖范围、缺陷检测能力、探伤效率等得到现场充分的验证。

图22 现场检测大型养路机械实心车轴案例

图23 DC32、WD320实心车轴探伤效果

4 结语

大机车轴相控阵探伤装置采用相控阵超声探头布局,设备自动化程度高、性能稳定、超声覆盖范围广,检测能力优于铁路既有探伤规程的要求,可避免手工探伤带来的漏检、漏判,设备相较于当前手工探伤具有显著的技术优势。