PA66/PTFE复合材料摩擦性能研究

张 永

(1.上海金发科技发展有限公司,上海 201714;2.上海工程塑料功能化工程技术研究中心,上海 201714;3.金发科技股份有限公司企业技术中心,广州 510520)

0 前言

聚酰胺66(PA66)俗称尼龙66,是五大通用工程塑料之一,其改性复合材料强度高、刚性好、耐热、耐油、化学稳定性佳、成型加工性能优异,因此被广泛用于汽车、电子电器、工具、机械设备等领域[1-2]。同时,PA66具有突出的自润滑性,在工程塑料中摩擦性能仅次于聚甲醛(POM),因此在耐磨材料领域也具有广泛的应用。但是PA66单独作为耐磨材料使用时,存在摩擦因数较高、磨损量较大、易产生严重的黏着磨损的缺点,难以满足磨损要求较高的应用场合,如轴承等,限制了其应用领域的进一步扩大[3]。

聚四氟乙烯(PTFE)树脂特殊的分子结构使其具有极低的摩擦因数;当PTFE树脂与PA66树脂制成复合材料后,能较好地改善PA66的摩擦性能[4-6]。刘天涛等[7]研究了PA66/PTFE复合材料的摩擦性能,发现PTFE能明显改善PA66的耐磨性能及磨损方式。游一兰等[8-9]研究了不同固体润滑剂对聚酰胺6摩擦性能的影响,发现PTFE能大幅度降低聚酰胺6的摩擦因数,但会增大聚酰胺6的磨损率。虽然目前对PA66耐磨性能的研究较多,但是有关PTFE微粉不同结构特点对PTFE/PA66复合材料摩擦性能的影响的研究较少。笔者采用不同粒径、不同含量的PTFE微粉对PA66进行耐磨改性研究,对优化PTFE/PA66耐磨性能具有很好的参考价值。

1 实验部分

1.1 主要原料

PA66,EP-158,华峰集团有限公司;

PTFE微粉1,微粉平均粒径为2.5 μm,浙江歌瑞新材料有限公司;

PTFE微粉2,微粉平均粒径为12 μm,浙江歌瑞新材料有限公司;

PTFE微粉3,微粉平均粒径为17 μm,浙江歌瑞新材料有限公司;

抗氧剂,IRGANOX 1098,巴斯夫股份公司;

润滑剂,LOXIOL G 32,意慕利油脂化学贸易有限公司。

1.2 主要设备及仪器

双螺杆挤出机,中装27机,四川中装科技有限公司;

弯曲实验机,Z005型,德国Zwick-Roell公司;

万能材料试验机,Z020型,德国Zwick-Roell公司;

冲击实验机,5113.300型,德国Zwick-Roell公司;

塑料滑动摩擦试验机,GT-7219-S型,高铁检测仪器(东莞)有限公司;

电子扫描显微镜(SEM),S-3400N型,株式会社日立制作所。

1.3 试样制备

将干燥后的PA66树脂、PTFE微粉、助剂按表1中的配比进行预混合,然后在双螺杆挤出机上挤出、造粒,得到复合材料塑胶粒子。机筒温度分别为200 ℃、260 ℃、270 ℃、260 ℃、260 ℃、250 ℃、240 ℃、250 ℃,机头温度为260 ℃,螺杆转速为350 r/min。

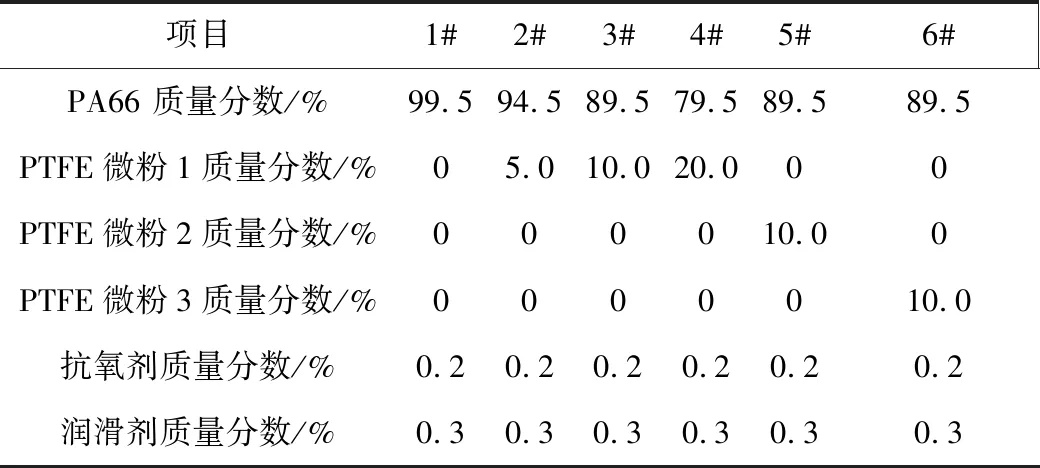

表1 PA66/PTFE复合材料的配方组成

1.4 摩擦性能测试

样品尺寸为30 mm×7 mm×(3±0.1)mm。摩擦转速为200 r/min,施加方式为滚动摩擦,对摩材质为合金钢,样品测试时间为2 h,施加载荷通过砝码质量控制,分别为4 kg、8 kg、12 kg、16 kg、20 kg,即40 N、80 N、120 N、160 N、200 N 5种级别。

2 结果与讨论

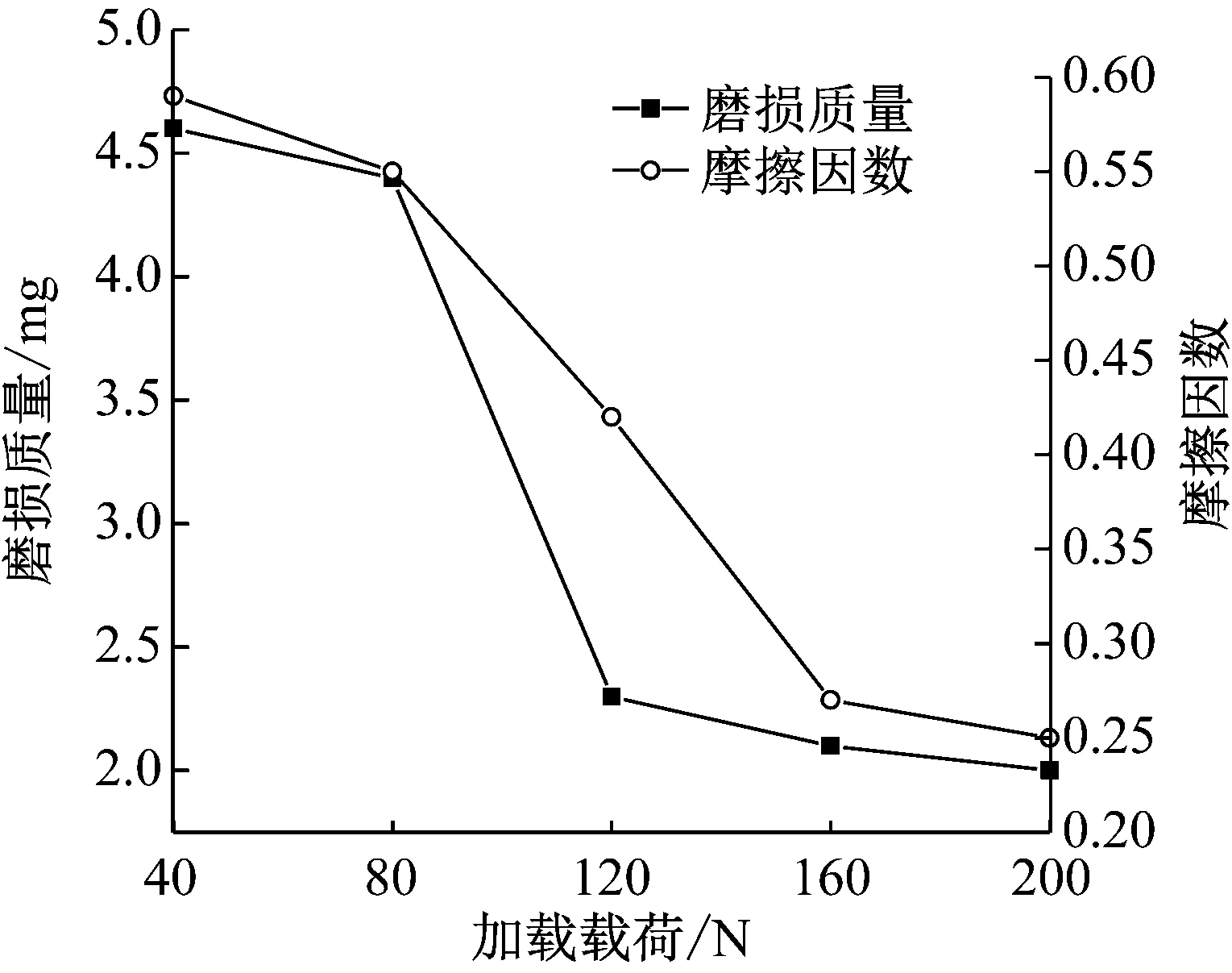

2.1 不同载荷对PA66树脂摩擦性能的影响

图1为不同载荷对PA66树脂摩擦性能的影响。从图1可以看出:对于PA66树脂,磨损质量及摩擦因数均随载荷的增加而降低,而且当载荷达到160 N时,样品的磨损质量趋于稳定,约为2.1 mg,摩擦因数同样变化较小,约为0.27。对于PA66树脂,摩擦机理主要是黏着磨损,载荷越大,摩擦过程中产生热量相对越多,样品表面局部熔化或软化越严重,表面越光滑,测试出的摩擦因数就越小。

图1 载荷对PA66树脂摩擦性能的影响

2.2 PTFE含量对PA66/PTFE复合材料摩擦性能的影响

图2为PTFE含量对PA66/PTFE复合材料摩擦性能的影响,其中PTFE采用PTFE微粉1,施加载荷为120 N。

图2 PTFE含量对复合材料摩擦性能的影响

从图2可以看出:加入PTFE后,材料的摩擦因数下降明显,当PTFE质量分数达到20%时,PA66/PTFE复合材料的摩擦因数为PA66树脂的33.3%。磨损质量也随PTFE含量的增加而降低,当PTFE质量分数达到20%时,磨损质量由2.3 mg降低到1.2 mg,降低幅度为47.8%。由此可见,PTFE能明显改善PA66复合材料的耐磨性能。但PTFE含量对摩擦性能的影响趋势不同,当添加质量分数较少时(如5%),PTFE对摩擦因数的影响很小,当添加质量分数达到10%时,PTFE的作用效果才更加明显。

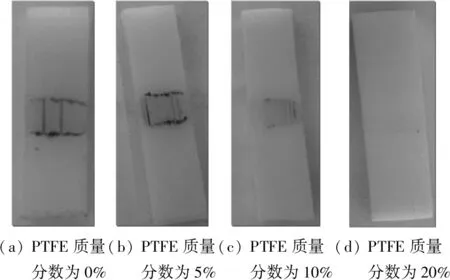

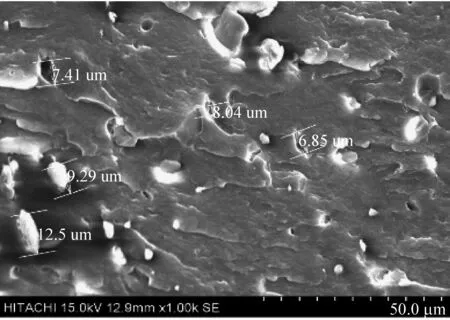

图3为不同PTFE含量试样磨损表面光学照片。从图3可以看出:PA66树脂在摩擦过程中产生的温度较高,导致树脂出现高温碳化现象,磨损面损坏严重。随着PTFE含量增加,树脂本身因高温碳化现象明显减少,当PTFE添加质量分数达到20%时,试样磨损面基本无碳化现象。图4为不同PTFE含量试样磨损表面不同放大倍数SEM照片。从图4可以看出:PA66树脂摩擦面局部较光滑,主要磨损方式为黏着磨损,随着PTFE含量增加,样品摩擦面出现较多PTFE颗粒,磨损表面能观察到明显的犁沟,此时磨损方式由黏着磨损转变为犁沟磨损和磨粒磨损,复合材料的耐磨性能大大提升,磨损质量及摩擦因数均降低明显。

图3 不同PTFE含量试样磨损表面普通光学照片

(a)FTFE添加质量分数为0%(放大1 000倍)

2.3 PTFE粒径对PA66/PTFE复合材料摩擦性能的影响

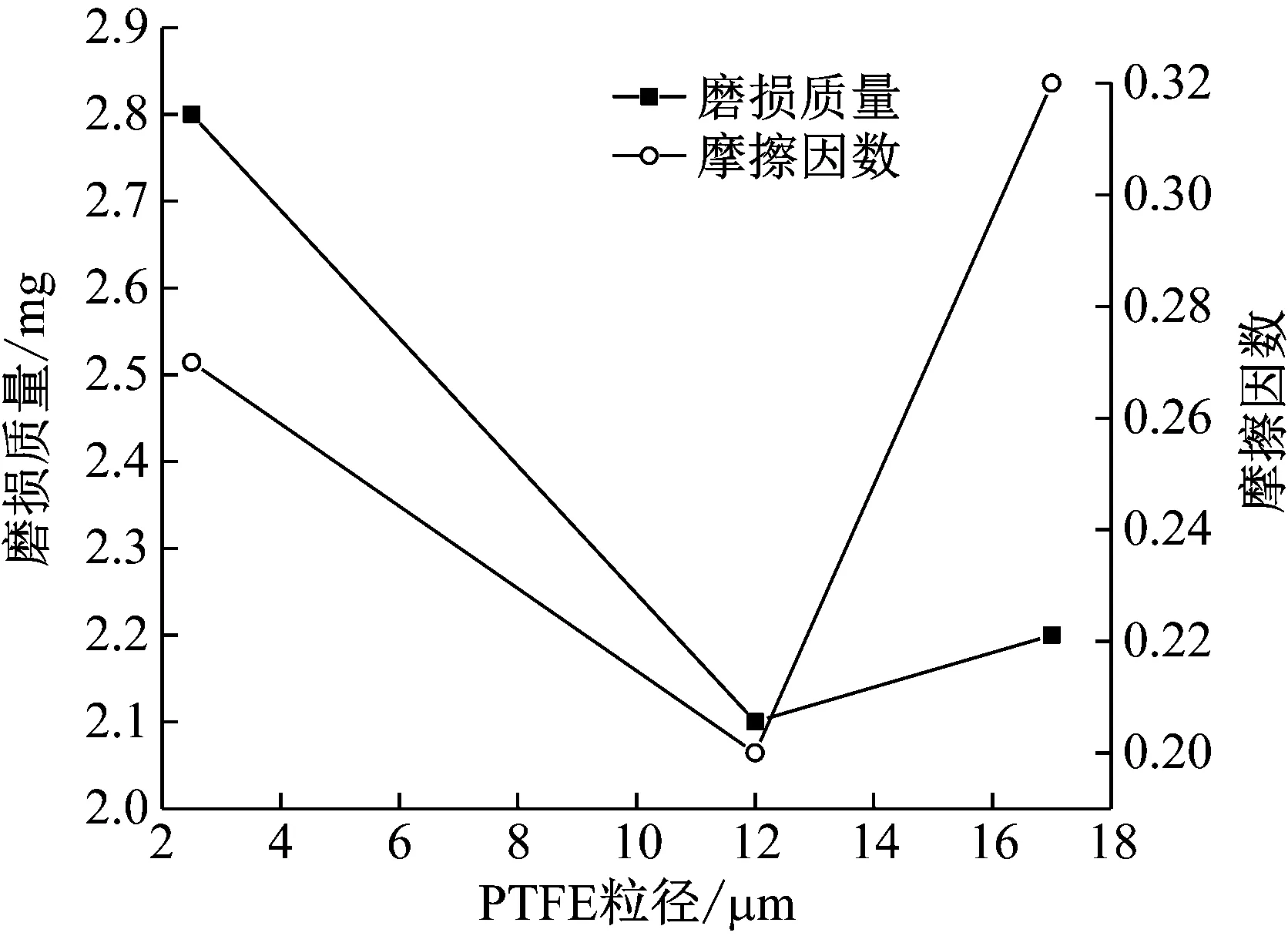

图5为不同粒径PTFE对复合材料摩擦性能的影响,其中施加载荷为120 N。

图5 PTFE粒径对PA66/PTFE复合材料摩擦性能的影响

从图5可以看出:复合材料的磨损质量随PTFE粒径的增加先降低,当PTFE的粒径达到12 μm时,复合材料的磨损质量最小,当PTFE粒径进一步增加时,磨损质量略有增加。随着PTFE粒径的增加,摩擦因数先减少后增加,在PTFE的粒径达到12 μm时,复合材料的摩擦因数达到最低值,仅为0.20;当PTFE粒径进一步增加到17 μm时,摩擦因数反而增大,达到0.32。

图6、图7分别为不同粒径PTFE复合材料磨损面及断面SEM照片。从图6、图7可以看出:当PTFE粒径为2.5 μm时,裸露的PTFE微粒更少,粒子更均匀地分布于基体中,磨损表面更平滑,磨损过程更多表现为黏着磨损,所以磨损质量及摩擦因数均较大;当PTFE粒径增加到12 μm后,由于粒子与基体间的结合力减弱,PTFE粒子更容易从基体中脱落,摩擦过程呈现更多的磨粒磨损,PTFE对摩擦性能改善更明显;但当PTFE粒径进一步增加时,粒子与聚酰基体间的相互作用力更弱,摩擦过程中有大颗粒的PTFE被带出,在磨损面上形成较深的磨痕,此时犁沟磨损效应增加,摩擦因数增加。如PTFE粒径达到17 μm时,摩擦因数达到0.32,而PTFE粒径为12 μm时摩擦因数仅为0.20,降低了37.5%。

(a)PTFE粒径为2.5 μm

(a)PTFE粒径为2.5 μm

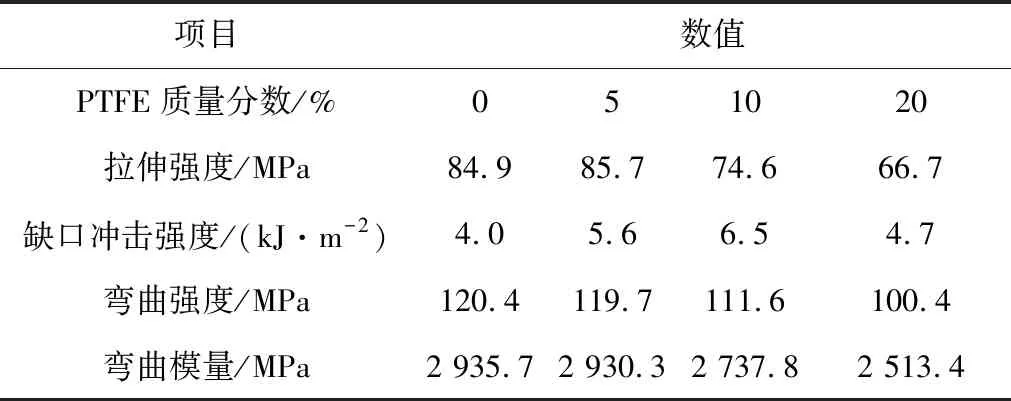

2.4 PTFE对PA66/PTFE复合材料力学性能的影响

表2为PTFE含量对PA66/PTFE复合材料力学性能的影响。从表2可以看出:随着PTFE含量增加,复合材料的拉伸强度先增加后降低,当PTFE质量分数达到20%时,拉伸强度降低为纯PA66树脂的77.6%。随着PTFE含量增加,复合材料的弯曲强度、弯曲模量降低。复合材料缺口冲击强度随PTFE含量的增加先增加后降低,当PTFE质量分数约为10%时,复合材料的缺口冲击强度达到最大。

表2 PTFE含量对PA66/PTFE复合材料力学性能的影响

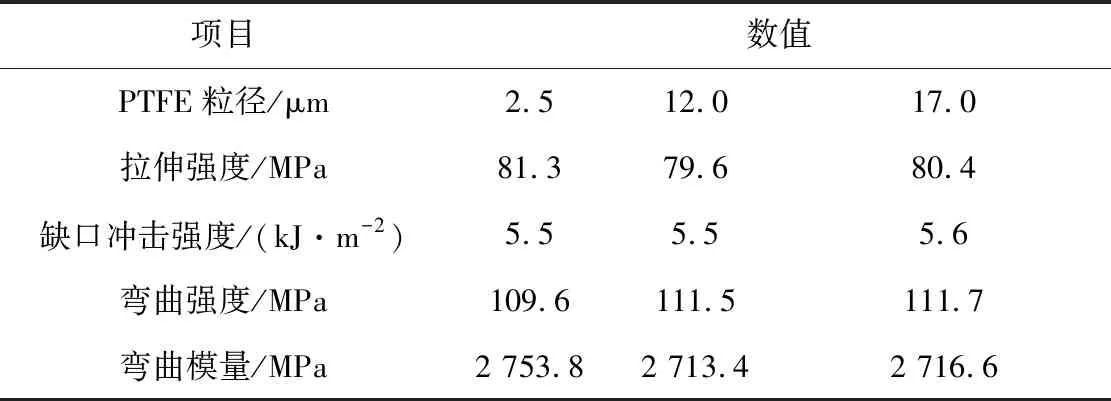

表3为PTFE粒径对PA66/PTFE复合材料力学性能的影响。从表3可以看出:PTFE粒径对复合材料常规力学性能影响很小,拉伸强度、缺口冲击强度、弯曲强度、弯曲模量基本一致。综合考虑复合材料力学性能及耐磨性能,选择PTFE微粉粒径为12 μm为最佳。

表3 PTFE粒径对PA66/PTFE复合材料力学性能的影响

3 结语

研究了不同含量、不同粒径PTFE对PA66/PTFE复合材料摩擦性能及力学性能的影响,得到以下结论:

(1)PA66原料树脂摩擦因数及磨损质量随载荷的增加而降低,载荷达到160 N后摩擦因数及磨损质量接近平衡。

(2)PTFE能明显改善PA66/PTFE复合材料的摩擦性能,当PTFE质量分数达到20%时,复合材料的摩擦因数为纯PA66的33.3%,磨损质量由2.3 mg降低到1.2 mg,降低幅度为47.8%。

(3)粒径为12 μm的PTFE微粉对改善PA66/PTFE复合材料摩擦性能效果最佳,摩擦因数、磨损质量均最小。

(4)PTFE粒径对复合材料力学性能的影响较小。PA66/PTFE复合材料拉伸强度随PTFE含量的增加先增加后降低,弯曲强度、弯曲模量均随PTFE含量的增加而降低。

(5)综合考虑复合材料摩擦性能及力学性能,选择粒径为12 μm的PTFE,添加质量分数控制在10%~20%时,复合材料的综合性能最佳。