盾构法施工注浆新型填充双浆液配比试验及应用

李元凯,杨志勇,杨 星,邵小康,漆伟强

(1.北京市轨道交通建设管理有限公司,北京 100068; 2.城市轨道交通全自动运行系统与安全监控北京市重点实验室,北京 100068; 3.中国矿业大学(北京)力学与建筑工程学院,北京 100083)

随着城市地铁线路的不断建设与发展,地下空间的利用率正逐步缩小,新建盾构隧道往往会面临近接施工的难题[1]。在盾构掘进过程中,开挖间隙的产生是导致地层变形的重要原因,而当盾构近距离施工时,开挖间隙的有效填充是保证既有结构稳定不受影响的前提,因此,通过采用良好性能的浆液填充开挖间隙可起到减小地层变形的作用,进而降低对邻近结构的扰动[2]。

开挖间隙所引起的地层变形一直是困扰着众多科研人员和施工人员的难题,在关于开挖间隙有效填充方面,周庆合[3]以新建京张高铁清华园隧道工程为背景,通过数值模拟和实测数据对比确定了沉降的影响范围,并提出加快填充浆液的硬化速度是控制地表沉降的有效方法;YIN等[4]采用有限元法对盾构下穿既有线时的中盾注浆填充效果进行了模拟,表明采用高弹性模量的浆液材料来填充开挖间隙可有效地控制地层沉降;杨志勇等[5]将中盾克泥效工法运用到实际工程中,解决了盾构近距离上跨既有线的难题;谢雄耀,田闯等[6-8]均利用同步注浆雷达监测系统对壁后注浆效果进行了实时检测,通过注浆地层剖面的显示化分析来对浆液质量、注浆压力、注浆量等实时参数进行调整,确保了实际工程中盾构掘进的地层微沉降控制。对于填充浆液性能方面,水泥-水玻璃双液浆以其初凝时间短等优越性能被广泛应用于盾构的壁后注浆中,贾毅等[9]以水泥、膨润土和水玻璃作为双液浆原料,通过室内试验对浆液的凝结时间、泌水率、弹性模量等指标进行了测试,证明了水灰比对浆液强度的影响最大;陈城等[10]对超细水泥-水玻璃双液浆的性能进行了研究,并通过模型试验表明该双液浆在砂土中具有良好的加固止水效果;叶飞等[11]考虑了双液浆在开挖间隙中注入的时效性和空间效应,分析出浆液性能和注浆压力对管片的受力作用。

综上所述,目前已有研究对于开挖间隙引起的地层变形总结主要有两点:一是盾构开挖过程中开挖间隙不能及时有效地填充导致的瞬时变形;二是壁后注浆后浆液的性能差异所导致的缓慢变形。显然,前者的变形需在盾构掘进的同时进行有效填充,目前工程上广为熟知的克泥效工法[5,12]正是基于控制上述瞬时变形所采用的。然而,由于克泥效泥浆的价格及销售渠道问题,其仅在重大风险工程中或风险补救时采用,而在工程中得不到大面积应用。鉴于此,设计了一种以水泥、粉煤灰、膨润土、外加剂和水玻璃为原料的新型填充双液浆,以初凝时间、泌水率、强度等指标作为性能评判标准,通过室内试验确定了浆液的最优配比,结合模型试验对该浆液的应用可行性进行分析,并与克泥效泥浆在性能和使用经济上进行对比。

1 盾构注浆系统与材料

1.1 中盾注浆系统

盾构一般拥有两套完整的注浆系统,即分别位于中盾位置的径向注浆系统和盾尾位置通向管片壁后的同步注浆系统。由于盾构本身从刀盘至盾尾呈现外径逐渐减小的形状,而同步注浆过程一般只能填充满管片拼装位置后2~3环的开挖间隙,因此,前盾、中盾和部分盾尾位置的开挖间隙则需采用中盾注浆的方式进行填充。中盾注浆系统如图1所示,A液浆和B液浆分别通过注浆泵送至混合泵进行混合,最终进入中盾位置的开挖间隙内以达到填充的目的。

图1 中盾注浆系统示意

1.2 新型填充浆液材料

同步注浆浆液直接作用在管片壁后和土层之间的开挖间隙中,因此,应选用凝结快、强度高、与地层和管片外壁黏结性能好的浆液[13]。而中盾注浆浆液主要作用在盾壳与土层的间隙中,一方面要考虑浆液与土体的作用效果,如抗压缩性能等,另一方面则要考虑浆液对盾壳的摩擦和黏滞作用。因此,不同于同步注浆浆液,中盾注浆材料除了应具有一定的强度和良好的抗压缩性能外,还要求对盾壳产生的阻力不能过大,以防止浆液卡住盾壳,造成推力过大的情况。

选用水泥、粉煤灰和膨润土作为A液浆的主要原材料,B液浆则为促进浆液快速凝结的水玻璃溶液,各种材料的类型及作用如下。

(1)水泥

水泥为组成浆液最重要的胶凝材料,其用量是提高浆液强度最明显的指标,本试验采用P.O.42.5R普通硅酸盐水泥,其自然凝结下28 d的抗压强度可达到43 MPa。

(2)粉煤灰

粉煤灰是一种工业燃烧产生的废料,而在工程中通过掺加粉煤灰可以改善浆液的和易性、降低收缩率,同时粉煤灰还拥有一种火山灰效应[14-15],这种效应使浆液凝结后的强度仍能继续增长。本试验选用某公司生产的I级粉煤灰原料。

(3)膨润土

膨润土具有良好的吸水膨胀性和触变性,适当的膨润土用量可以提高浆液保水能力、增强抗析水能力。本次试验选用工程上常用的钙基膨润土。

(4)水玻璃

水玻璃为硅酸盐水溶液,俗称泡花碱,与水泥浆混合时可起到胶凝迅速、一体化的作用,且其可以与水泥发生化学反应,改善浆液性质,还具有一定的防水、防酸效果。本次试验取用45°Bé的水玻璃溶液作为B液的主要材料,试验时通过加水进行了稀释以配置不同波美度的B液。

2 浆液配比试验

2.1 正交试验配比设计

由于本试验浆液采用5种(包含水)原材料,如果按每组材料4种添加配比则需进行54=625组试验,且每组数据的重复比例也比较高。因此,本次试验决定采用正交试验[16]方法,用最少的试验次数涵盖最多的试验可能,建立了5因素(5种原材料)、4水平(每种材料4种配比)共16组配合比试验。双液浆的凝结过程区别于传统单液浆,由于水玻璃溶液的添加导致浆液的凝结时间很短,而双液浆的凝结又可分为化学胶凝和物理凝结,化学胶凝时间很短、凝结标准难以判断,特别是对于盾构法注浆材料,化学胶凝和物理初凝时间均很短,更加不好确定。因此,不明确区分化学胶凝和物理初凝过程,统一为初凝时间,并通过倒杯法(倾斜45°的稳定时间)和维卡仪法(试针落差1 mm时)对每组试验的初凝时间进行测定。正交试验配比情况及初凝时间结果如表1所示。

表1 正交试验配比及初凝结果

2.2 浆液性能分析

2.2.1 初凝时间

添加了水玻璃溶液的双液浆会在极短时间内产生化学胶凝作用,而上下两层浆液由于颗粒的沉淀会造成浓度的差异,进而影响浆液的化学胶凝效果。因此,在表1的个别配比组中能够明显看到,由上层浆液和下层浆液凝结时间差所产生的分层现象(如图2(a)、图2(b))。这种不良现象会造成一定的离析,影响浆液的和易性甚至凝结后的早期强度[17],作为填充浆液是应该被避免的,故排除表1中初凝时间差较大的4个组:1、2、5、6。同时,浆液初凝时间不宜过短,否则容易发生管路堵塞并影响浆液扩散和流动[18],已有研究表明[9,19-20],双液浆初凝时间应控制在90~150 s,同样应该排除4、8、9、12、13五组。最后,在余下的7组中不难发现,尽管材料配比略有差异,但水胶比均在2.0~3.0之间,这相比于传统的盾构同步注浆浆液(水胶比0.6~0.9)和混凝土(水胶比<0.5)差异较大[21-23]。因此,相对而言,余下7组的配比差异并不明显,再结合初凝时间在90~150 s内若更靠近中间值120 s左右会更加有保证。鉴于此,最终选定了初凝时间最合适的配比组14,后续试验和应用效果分析以组14为基础进行研究。

图2 浆液分层现象和维卡仪测定

2.2.2 抗压强度

对组14的浆液进行抗压强度测试,试验采用单轴压缩仪分别测量浆液在养护凝结1,3,7,28 d的强度,试验结果如图3所示。可以看出,浆液在7 d以内的强度变化不明显,说明其早期强度性能的变化比较稳定,而盾构往往会由于一定原因停机一小段时间,这正好可以避免由浆液强度过快增长所导致对盾壳的过大摩擦阻力。

图3 不同凝结时间浆液的单轴抗压强度

2.2.3 固结压缩特性

浆液从中盾位置注入开挖间隙后会受到地层应力的固结压缩作用,此时,浆液的抗压缩性能对地层沉降变形起到了很大作用,压缩模量Es为表征岩土类材料抗压缩性能的指标,Es越大的材料,其抗压缩性能越强。本试验采用高压固结仪测定组14配比初凝后的浆液分别在0~50 kPa、50~100 kPa、100~200 kPa、200~300 kPa阶段的不排水压缩模量,结果如图4所示。其中,100~200 kPa阶段的压缩模量结果为10.7 MPa,在黏性土的范畴内属于中压缩性;而200~300 kPa的固结应力比较符合工程中盾壳周围的围岩应力值,且该阶段的压缩模量达到了20 MPa以上,按黏土指标属于低压缩性,具备一定的抗压缩性能。

图4 不同固结应力阶段浆液的压缩模量

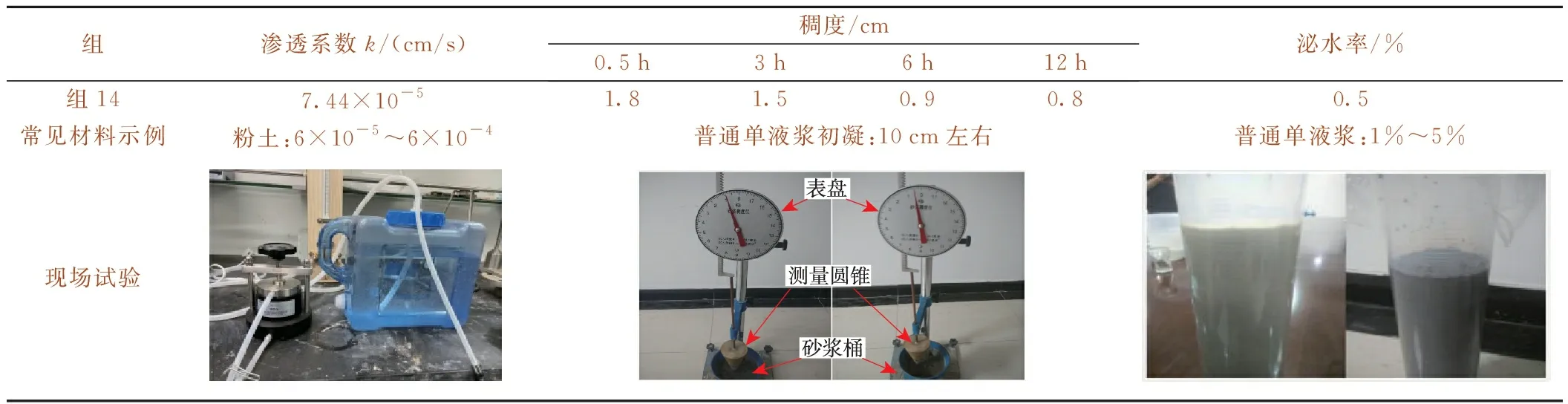

2.2.4 浆液稳定性能

尽管浆液满足自然条件下的凝结特性、强度和压缩性能,但为能将其应用到富水等复杂地层中,还必须具备一定的稳定性。鉴于此,通过试验测定了组14浆液的渗透系数、稠度和泌水率。

(1)渗透系数

配制的双液浆在性状上与黏性土相似,即内部存在大量的结合水,依据达西定律的常水头渗透仪试验无法对其进行渗透系数的测定,因此,本次试验采用变水头渗透仪让凝结的浆液受到高水压差的作用,并用式(1)计算渗透系数k值,其公式如下

(1)

式中,k为待测定的渗透系数,cm/s;a为变水头管的截面积,cm2;L为渗流路径长度,即试样高度,cm;Δt为渗流时间,s;H1、H2分别为起始水头和终止水头,cm。

(2)稠度

稠度试验采用砂浆稠度仪进行测定,首先将浆液灌入砂浆筒内至离筒口约10 mm,然后调节测量圆锥使其与浆液表面接触,最后放开固定螺丝使圆锥体自由沉入10 s后,测量出下沉距离即为稠度值,圆锥体下沉的距离越小,表示稠度越高、浆液越黏稠。

(3)泌水率

配置好的浆液经充分搅拌后注入量筒中,静置3 h后测得表明,上浮的清水体积与浆液总体积之比即为泌水率,普通单液浆泌水率一般保持在5%以下即可满足工程应用。

将试验测得的渗透系数、稠度和泌水率整理如表2所示,并与工程中常见材料的性能进行对比,可以发现,本试验配比浆液的渗透系数达到了粉土水平,具有较低的渗透性;较普通单液浆来说,其稠度较大,泌水率极低,说明其具有良好的稳定性。

表2 渗透系数、稠度、泌水率试验结果及对比

3 应用可行性分析

3.1 模型试验

3.1.1 模型试验设备及流程

为评估本浆液在填充开挖间隙后对盾壳的摩阻效果,依托北京某高校大型盾构模型试验平台,进行了自动化盾构掘进及信息采集模型试验,整体试验模型及示意效果如图5所示。本次试验采用的立方体土箱尺寸为200 mm×200 mm×200 mm,盾体模型为φ309 mm×200 mm的空心圆柱体,且带有开挖直径为314 mm的刀盘模型,由于盾体直径与土箱长度相同,因此,本模型实际上简化了盾构通过后管片的拼装过程。盾构每推进300 mm进行一次排土和数据采集,同时,在土箱中间位置的盾体正上方每隔300 mm设置1个注浆管路,共设置4个。数据采集系统使用TML公司生产的TDS-303数据采集仪,除此之外,整体模型还具有水压加载系统等。本次试验土样取自北京地铁12号线西坝河站—三元桥站区间的粉质黏土。

图5 模型试验系统(单位:mm)

3.1.2 试验效果分析

由于本次试验主要研究浆液对盾壳的摩擦作用,因此,主要采集盾构推力参数进行分析,同时为避免端头效应的影响,取盾构刀盘推进至端头600 mm位置时开始采集,此时注浆管路①位于刀盘后100 mm位置。分别进行不填充浆液、填充浆液即刻推进、填充浆液停机24 h后推进3组试验,在预留注浆管路位置进行注浆和数据采集,每组试验共采集4次数据,由于每次推进、排土加采集数据过程的时间不会超过20 min,因此,相对于停机24 h可以忽略。

将试验数据整理(图6)可以看出,未填充浆液时的推力平均值呈现出良好的线性递增关系,且经过数据拟合后的R2=0.965 7,说明高度线性相关,这可以解释成随着盾构的逐步开挖,其盾壳在土中的嵌入量也逐渐增多,故盾构推力也会呈现一定的线性增长。填充浆液的点并没有呈现出明显的线性关系,而是随着推进距离的增加,推力平均值的增量反而减小,这说明相对于土体直接作用在盾壳上来说,填充浆液与盾壳作用的摩阻力更小。因此,通过本次模型试验可以发现,即使停机24 h的填充浆液也并未大幅增加盾壳的摩擦阻力,且相对于土体,浆液反而会起到一定的润滑作用。

图6 模型试验盾构推力变化情况

3.2 工程应用效益对比

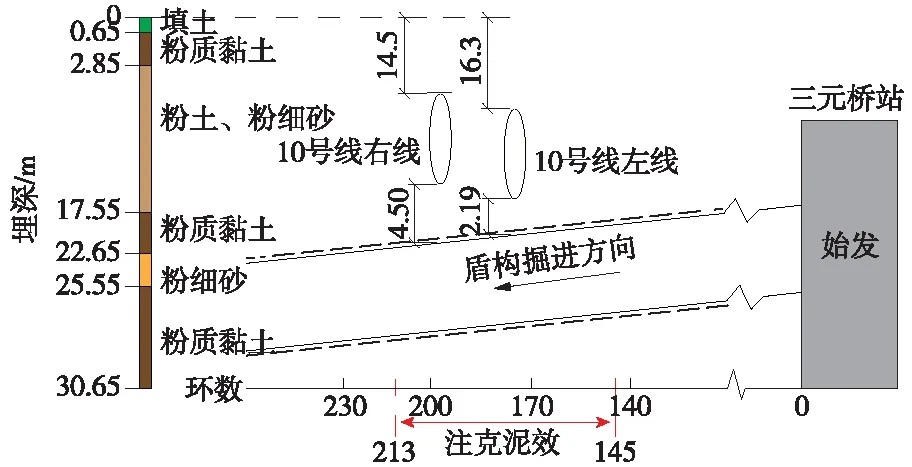

3.2.1 工程简介

北京地铁12号线西坝河站—三元桥站区间埋深16.9~24.5 m(至隧道拱顶),区间采用2台开挖直径为6 610 mm的土压平衡盾构施工,其中,盾体(中盾)直径6 600 mm,盾尾直径6 590 mm,盾尾间隙约30 mm,管片衬砌选择C50混凝土,环宽1.2 m。盾构(左线)穿越既有地铁10号线段剖面位置关系如图7所示,其最小穿越净距约2.19 m,本工程穿越方案在145~213环段采用克泥效工法[24]。

图7 西坝河站—三元桥站区间下穿既有10号线段剖面位置(单位:m)

3.2.2 经济效益对比

对西坝河站—三元桥站区间穿越10号线段使用克泥效泥浆的成本进行计算,如式(2)所示

(2)

式中,C为总成本,元;n为使用浆液的总环数,按本工程取68环;b为管片环宽,m;dc为盾构开挖直径,m;dm为中盾直径,m;u为每环浆液的单价,元,u=pm,p、m的取值按表3计算。

表3 新型泥浆与克泥效单价及用量

经过计算,本工程在穿越10号线的68环之间,采用克泥效的原料总成本为27 138元(仅左线),而使用新型双液浆的原料成本仅为2 694.5元(仅左线),二者相差近10倍的经济效益。因此,本文新型填充双液浆经济效益可观,可考虑在盾构施工阶段大面积使用。

4 结论

设计了一种用于开挖间隙填充的新型双液浆,通过正交试验找到了该浆液的最优配比,在此配比基础上对浆液的强度、压缩特性和稳定性进行了分析;并结合模型试验和实际工程对其应用效果进行了对比,从而验证了研制的新型填充浆液具有一定的应用价值,可为中盾注浆材料的发展和优化提供全新的思路。具体总结如下。

(1)尽管中盾注浆工法对地层的良好沉降控制效果已得到共识,但填充浆液的配比和选择还是有待发展和广泛应用的,本文研制的新型浆液正是考虑了作为中盾注浆材料应具有的特性。

(2)本浆液具有初凝时间短、强度增长缓慢、抗压缩性强及稳定性良好的特性,在性能方面适用于盾构开挖间隙的填充。

(3)室内模型试验表明,填充浆液对盾壳的摩擦阻力不大,且相对于土体对盾壳的作用,浆液的填充反而会起到一定的润滑减阻效果。

(4)对比北京地铁12号线西坝河站—三元桥站区间下穿既有10号线段的克泥效工法,采用新型填充双液浆仅单线的材料成本可降低约10倍,其经济效益可观,可考虑在盾构施工阶段大面积使用。