新型齿形带式制动器制动特性研究

马彪,王赫,郑长松,阳仁奇,朱礼安

(1. 北京理工大学 机械与车辆学院,北京 100081;2. 陆军装备部驻湘潭地区军事代表室,湖南,湘潭 411100;3. 江麓机电集团有限公司,湖南 ,湘潭 411100)

行星变速器一般通过接合或制动被制动件来改变传动比[1],这一换挡制动任务通常由径向布置的摩擦片式制动器或带式制动器来完成. 上述制动器依靠固定端与主动端间摩擦产生的摩擦转矩进行制动[2],为保证制动效能的稳定可靠,需在摩擦副间施加足够大的正向压力,而该动作主要依靠液压执行机构实现[3]. 液压执行装置结构复杂,包含大量液压元件,必然导致传动系统质量、体积增加. 另外,制动器在长期工作过程中容易造成摩擦元件烧蚀、变形[45],导致工作品质不稳定,甚至丧失制动效能[6].

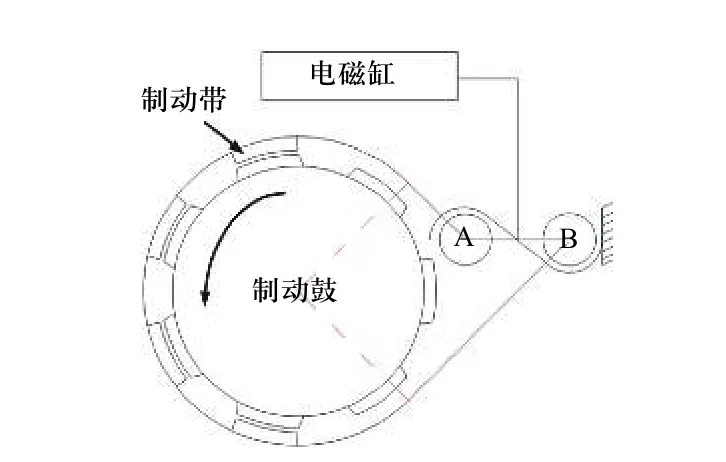

国内外相关学者对行星变速机构换挡装置进行了大量研究,并取得了一定成果. 邹渊等[7]针对履带车辆双侧电机驱动系统的动力需求,以最高车速与最大爬坡度为设计约束,进行了两挡变速器的传动比匹配设计,达到了车辆性能指标. SHIN 等[8]研究了辛普森式两挡变速器的结构强度与工作效率,通过台架试验得出该机构具有可靠的工作性能的结论.MIR 等[9]针对应用双联行星齿轮组的两挡电动车辆,进行动力学建模、仿真与控制策略制定,验证得到该变速器具有平滑的换挡性能.李亚熙等[10]开发了一种齿形换挡带式制动器,研究其接合特性和应用于电驱动履带车辆上的换挡性能. 该方案依靠制动鼓与制动带齿的啮合碰撞来产生制动力矩,相比于摩擦片式制动器,采用小功率电机驱动,取消了庞杂的液压装置,进一步提升传动效率,具有结构简单、便于安装的特点,有一定的应用潜力,结构简图如图1所示.

图1 单活动端齿形换挡带式制动器结构示意图Fig. 1 Diagram of single movable end tooth band brake

该方案由于制动带采用单活动端,在接合过程中容易出现只有单齿啮合碰撞的现象,导致局部应力过大,冲击和振动较为明显,因此只能完成低转速下的制动,制约其使用性能. 基于该装置相关结构,本文提出了一种制动齿浮动的新型齿形带式制动器,阐述该装置结构与工作原理,建立数学模型研究其制动过程中各阶段的工作特性,同时搭建试验台架进行原理样机验证.

1 结构与工作原理

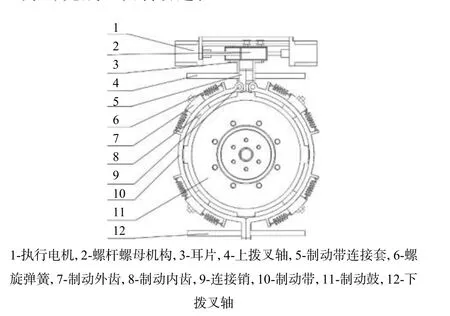

新型齿形带式制动器具体结构见图2. 该方案采用双侧制动带,每侧制动带均有上下两个活动端. 制动时由位于顶端的执行电机带动制动带在拨叉轴上向制动鼓中心刚性平移. 制动带中部开槽,螺栓穿过制动带并连接制动内齿与制动外齿. 制动齿可沿制动带周向浮动,两侧设置螺旋弹簧约束制动齿位置.在制动器工作过程中,当制动鼓齿侧与制动内齿的齿侧啮合时,制动鼓将带动制动内齿一同旋转,这时螺栓预紧力产生的摩擦力矩与螺旋弹簧产生的弹性力矩将阻碍制动鼓转动,使得制动鼓转速下降. 当弹簧压缩量最大时,制动鼓与制动带碰撞,转速迅速降至为0,完成一次制动过程.

图2 新型齿形带式制动器结构图Fig. 2 Structure diagram of new tooth band brake

该方案相比图1 所示方案,制动带能够实现同心收缩,双活动端的平移距离也更小,使得制动时间缩短. 同时在制动器制动过程中,由于各齿位置浮动,能够在制动时各齿均与制动鼓齿啮合,弹性与摩擦阻尼元件起到有效吸收和缓冲制动鼓能量的作用,极大地减小了碰撞冲击力矩,提高了制动转速范围和工作可靠性.

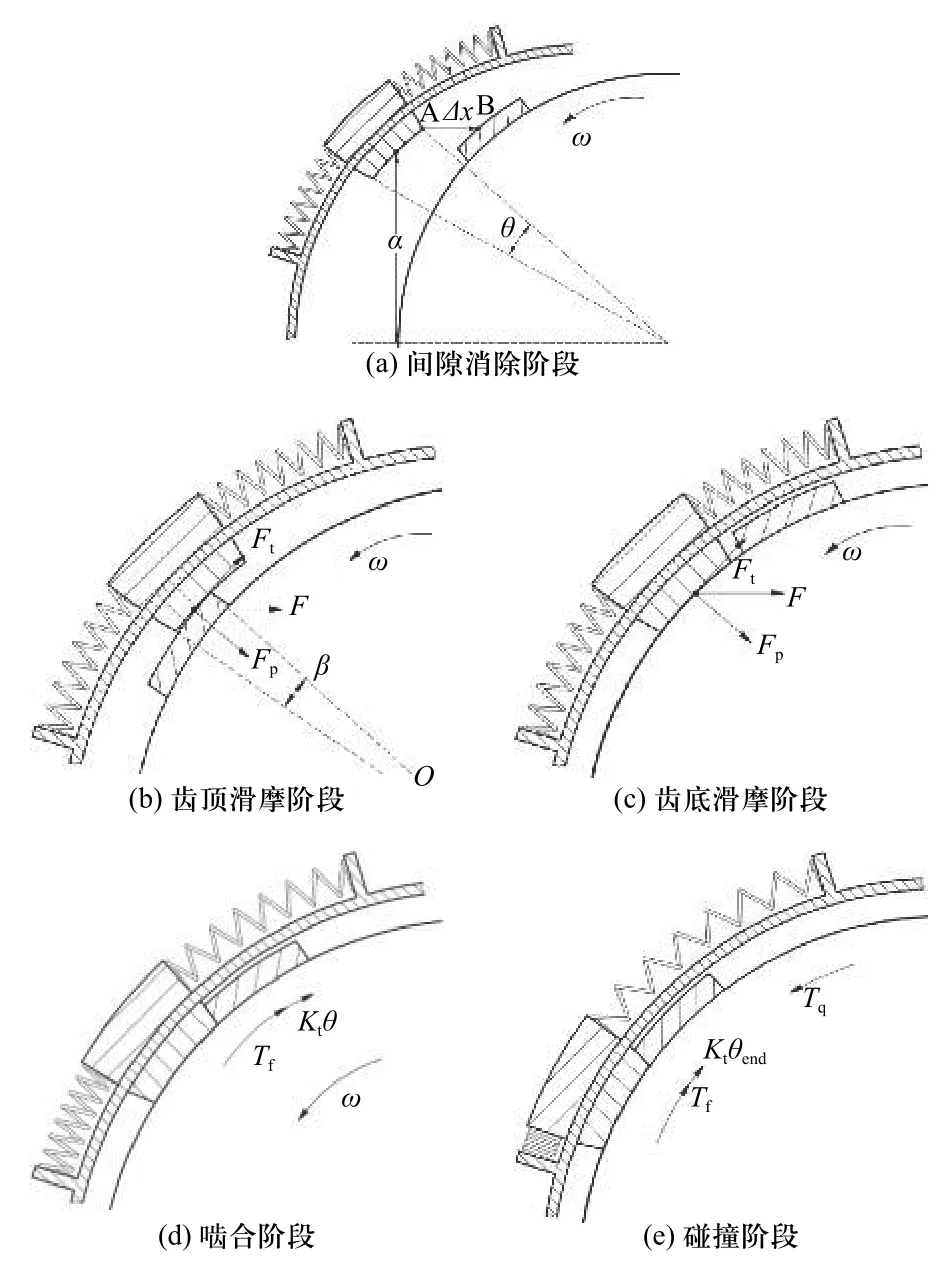

齿形带式制动器的工作过程如图3 所示. 因其制动带上4 个齿工作状态相似,可选取其中一齿进行分析. 开始换挡时,制动器首先进入如图3(a)所示的间隙消除阶段,制动带向靠近制动鼓的方向移动,制动齿径向收缩. 在这一阶段制动带与制动鼓的间隙逐渐消除,直到制动齿与制动鼓发生接触.

滑摩阶段可分为图3(b)的齿顶滑摩阶段与图3(c)的齿底滑摩阶段,在间隙消除阶段结束时,若制动带齿顶刚好与制动鼓齿顶面接触,为齿顶滑摩,若制动带已运动至行程末端,处于完全闭合状态,且制动鼓齿未与制动带齿啮合,则为齿底滑摩. 经滑摩后,制动带齿侧开始与制动鼓齿侧啮合,即进入图3(d)所示的啮合阶段. 该阶段制动鼓将带动制动带上各齿一同移动,并在弹簧和摩擦力作用下转速不断衰减. 图3(e)为碰撞阶段,当弹簧压缩量达至最大时制动鼓将与制动带碰撞,从而使制动鼓转速迅速降为0,完成整个换挡制动过程.

图3 齿形带式制动器工作原理图Fig. 3 Working principle diagram of tooth band brake

在工作过程中,制动器结构参数如制动齿高度、弹簧刚度与螺栓预紧力等直接影响到制动器工作时间的长短和工作性能的优劣,且制动器工作参数如制动鼓转速影响着啮合与碰撞冲击力矩的大小,进而影响到制动器工作可靠性和使用寿命,因此有必要分析齿形带式制动器工作特性,为后续的结构优化和工程应用提供理论基础与技术支撑.

2 制动过程建模分析

为方便制动过程分析,做以下假设:①制动带水平移动,上下两端位移相同;②制动齿在啮合前位于初始安装位置;③除弹簧外各部件均为刚体,产生的形变忽略不计.

2.1 间隙消除阶段

2.2 滑摩阶段

两种工况并非对立,即便发生过齿顶滑摩,只要制动带在完全闭合前制动齿没有啮合,就有可能发生齿底滑摩. 在滑摩阶段制动带对制动鼓施加的正压力将产生摩擦力并阻碍制动鼓转动,将压力和摩擦力等效到制动齿接触面的中点,齿底滑摩阶段受力分析如图3(c)所示.

制动鼓受到的作用力F可分解为对制动鼓径向的正压力Fp和与制动鼓旋转速度相反的切向力Ft,根据假设,制动齿上下对称,因此同一条制动带对制动鼓的切向分力相互抵消,阻碍制动鼓旋转运动的力仅有摩擦力

2.3 啮合阶段

啮合阶段中,制动鼓的运动可视为单自由度系统的摩擦阻尼扭转运动. 在该扭振系统中,摩擦力矩为常数,该阶段的运动微分方程为

2.4 碰撞阶段

可使用冲量动量法对碰撞过程进行分析,制动鼓对制动器的冲击力矩TI满足如下关系式:

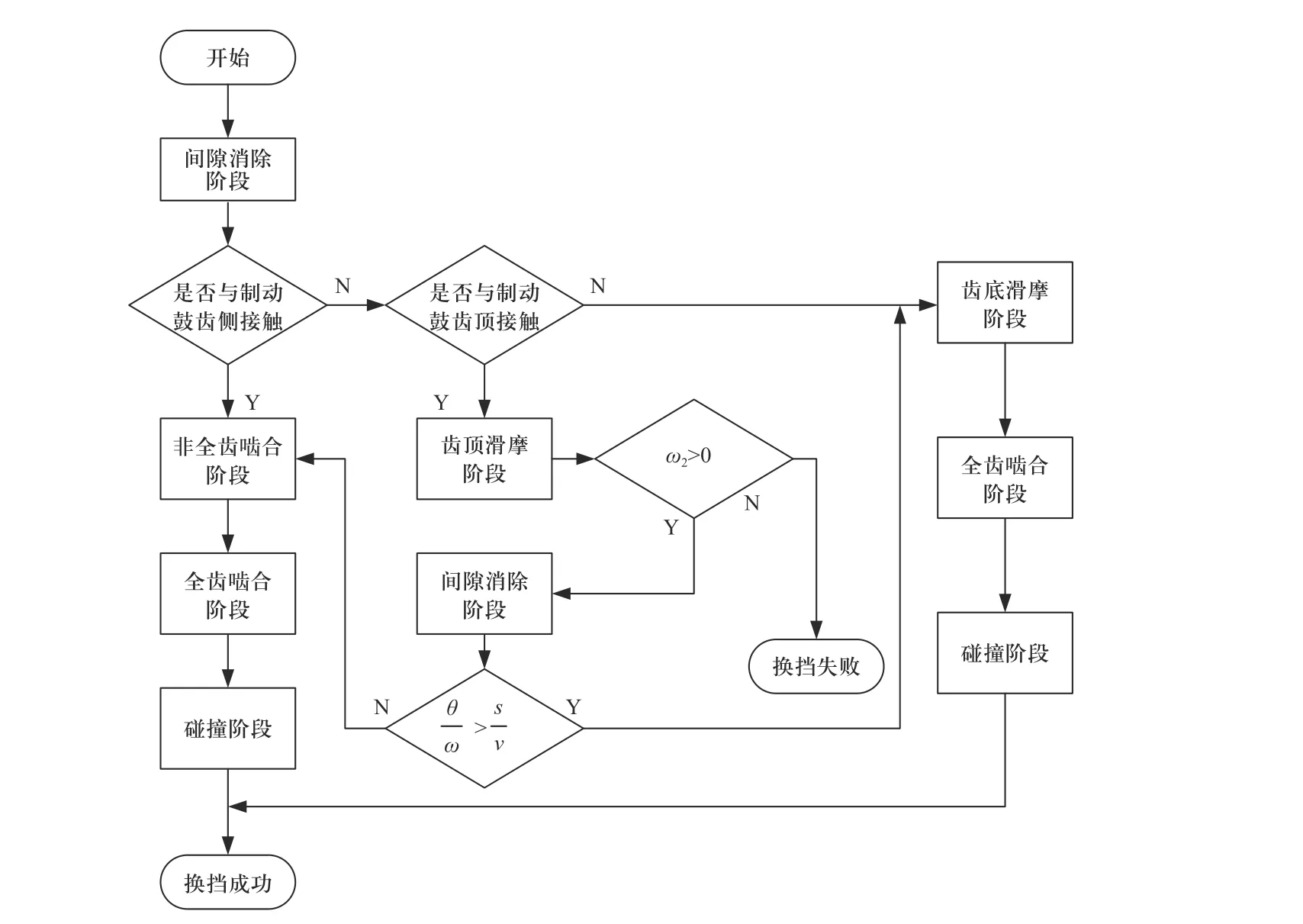

综上制动过程可表示为图4. 由于制动过程中制动鼓与制动带位置的不确定性,制动过程较为复杂,各阶段并非顺序递进关系,这也使得制动过程存在一定随机性. 为保证结果的可预测性,在仿真过程中选取单一工况,以描述完整的制动过程.

图4 齿形带式制动器制动过程Fig. 4 Braking process of tooth band brake

3 制动过程仿真分析

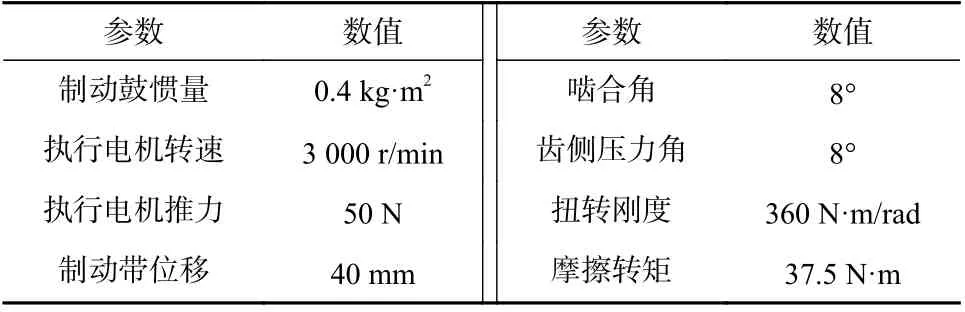

为保证制动鼓在碰撞阶段的冲击尽可能小,理想制动过程应包含齿顶滑摩阶段和齿底滑摩阶段,并在啮合过程中处于全齿啮合状态. 实车中可添加制动鼓位置传感器以便控制制动过程. 当传感器监测到制动器处于特定位置时TCU 控制器再允许执行机构动作,进行换挡操作,从而保证制动器能平稳可靠地运行. 下文针对理想制动过程进行仿真分析,仿真参数如表1 所示.

表1 制动器仿真参数Tab. 1 Brake simulation parameters

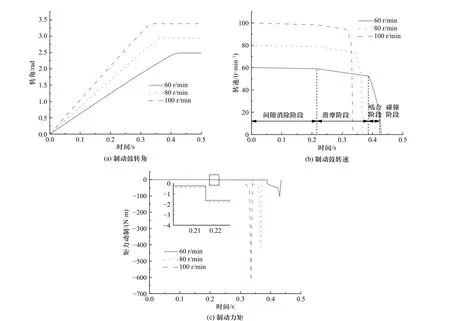

由式 (28) 得到的制动鼓初始转速应不低于50 r/min,同时制动鼓最大转速不应超过123 r/min[12].制动鼓初始转速由电机调速决定,考虑到电机调速误差,选取制动鼓初始转速分别为60 r/min、80 r/min和100 r/min 进行仿真比较,结果如图5 所示.

如图5 所示,当制动鼓初始转速越高,制动鼓转角越大,且制动时间也越短. 由于间隙消除阶段时间相同,故制动鼓转速越大转角就越大. 而在滑摩阶段与啮合阶段制动鼓转角相同,故转速越大换挡时间也越短.

图5(b)示出了制动鼓初始转速为60 r/min 时对应的制动过程4 个阶段,且后一阶段相比前一阶段其转速下降速度明显加快. 其中间隙消除阶段用时最长,但制动鼓转速变化较慢,滑摩阶段次之,而啮合阶段虽时间较短,但转速下降明显,可有效减小碰撞阶段对制动器造成的过大冲击力矩,验证了在啮合阶段添加弹性阻尼元件的有效性和必需性.

图5 制动特性Fig. 5 Braking characteristics

取制动鼓转动方向为正方向,故制动力矩均为负值. 在其变化曲线中,尖峰值反映了碰撞阶段中的制冲击力矩大小,冲击力矩过大会影响制动器工作可靠性,甚至使制动机构直接失效. 相对而言,啮合阶段的制动力矩稍小一些,但由于该阶段时间较长,已使制动鼓转速有了明显的下降. 而间隙消除阶段与滑摩阶段的制动力矩更小,对制动鼓转速衰减作用有限. 冲击力矩主要与碰撞时刻制动鼓的转速有关,表2 列出了碰撞时不同转速对应的冲击力矩.

表2 不同转速对应的冲击力矩Tab. 2 Impact torque corresponding to different speeds

如表2 所示,制动鼓初始角速度越小,弹性阻尼元件吸收制动鼓动能的效果越好,碰撞角速度越低,冲击转矩也越小,且初始角速度对冲击转矩影响效果十分明显,因此对电机调速也提出了更高要求. 若要使制动器获得可靠稳定的制动性能,应尽量减少冲击转矩,故保持电机调速后制动鼓在制动时刻的初始转速为50 ~60 r/min 时的工作条件最为理想.

4 制动器台架试验

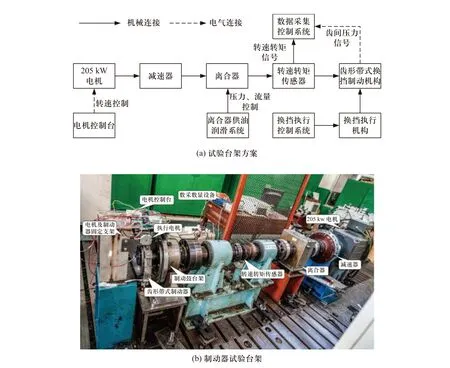

为探究新型齿形带式制动器实用可行性,需搭建制动器台架进行原理及工作性能验证. 制动器试验台架方案及实物图如图6 所示. 为避免制动鼓制动后电机处于持续堵转工况,添加离合器包箱使得制动后离合器主被动端处于滑摩工况,起到对主动电机过载保护的作用.

图6 试验方案及台架Fig. 6 Test plan and bench

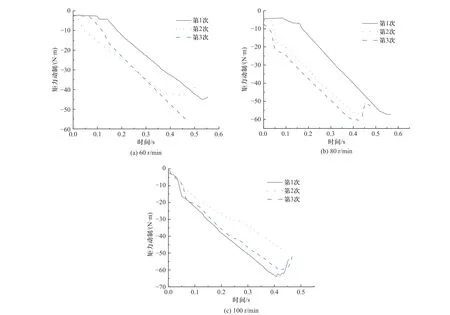

试验过程中,使用205 kW 主动电机将制动鼓加速至预定转速,随后控制执行电机使得制动带闭合,将制动鼓完全制动后停止主动电机,同时记录位于离合器输出端的转速转矩试验数据. 为比较试验与仿真结果,提取处理后的60 r/min、80 r/min 和100 r/min的制动试验转速、转矩数据分别如图7 和图8 所示,每组试验包含了三次试验数据.

由于实际试验的制动器结构参数及台架转动惯量与仿真参数存在一定差别,每次试验的制动带与制动鼓相对位置也不尽相同,同时受限于传感器测量误差和电机控制精度,最终导致每次试验结果均有一定区别. 由图7 得到,制动器实际制动时间在0.4~0.6 s 内,相较仿真结果,制动时间延长29.7%,下降趋势则与仿真接近. 随着制动鼓转速的升高,制动时间有所减少,这符合理论结果. 经碰撞阶段后,制动鼓转速迅速下降至0,且在100 r/min 的高转速下依然可以有效制动.

图7 制动鼓转速特性Fig. 7 Brake drum speed characteristics

图8 制动力矩特性Fig. 8 Braking torque characteristics

试验测得的制动力矩波动较大,且由于存在台架摩擦力矩,制动初始时刻转矩不为0. 随着制动带的接合,制动力矩逐渐增大,在制动结束时刻制动力矩并未降至为零,此时的测量力矩可视为离合器的滑摩转矩. 制动鼓初始转速越高,制动力矩最大值也随之越大,但相比理论计算结果而言减小了86.6%,可能是由于试验台阻尼偏大,且弹簧不仅出现了轴向压缩,还存在一定程度的径向弯曲,在碰撞过程中起到额外的缓冲作用,因此导致制动力矩偏小.

文献[12]中样机尺寸与本方案相当,但由于采用制动齿固连式结构方案,当制动鼓初始转速仅为20 r/min 时产生的冲击力矩已达640 N·m,本方案在制动鼓100 r/min 时的冲击力矩仅有65 N·m,因此试验结果表明,本方案能够有效减小制动冲击力,并使得制动可靠性和换挡性能进一步提升,凸显出本方案的优越性.

5 结 论

为满足电驱动履带车辆行星变速器电操纵换挡装置的研发需求,本文提出了一种采用浮动齿的新型齿形带式制动器,分析了其工作原理并建立了数值模型对制动器制动过程进行描述,研究了工作参数的变化规律. 最终搭建新型齿形带式制动器试验台架,进行了原理样机验证与工作性能研究,本文的主要结论如下:

(1)制动器工作过程可划分为间隙消除阶段、滑摩阶段、啮合阶段与碰撞阶段,各阶段均对制动鼓转速衰减起一定作用. 由于啮合阶段制动鼓受到弹性转矩与摩擦转矩,转速下降较快,在碰撞阶段转速急剧下降至完全停止.

(2)碰撞阶段的冲击力矩大小主要与电机恢复转矩和制动鼓初始转速有关. 为尽可能减小冲击力矩,应使得制动鼓能够将弹簧完全压缩且此时转速恰好为0. 在弹簧刚度与螺栓预紧力一定时,制动鼓初始转速在50 r/min~60 r/min 时的工作条件最为理想.

(3)试验结果表明,实际制动时间在0.4~0.6 s 内,相比理论计算时间延长了 29.7%,但实际冲击力矩减小了86.6%,意味制动器相比预期而言工作可靠性更好,具有一定的使用前景.