中承式系杆拱桥钢混结合梁安装施工技术

苏自安SU Zi-an

(中铁十四局集团第三工程有限公司,济南 250300)

0 引言

随着我国城市桥梁快速发展,桥梁外观造型已成为城市风景线,追求一桥一景在设计中广泛采用。传统桥梁的吊装工艺已十分成熟,如何解决浅水区域、水环保要求高、场地狭窄、超大长大构件吊装,是施工中需要解决的一大问题。

1 工程背景

巴彦淖尔市先锋大桥跨越黄河总干渠,紧邻旧先锋桥净距离13m,桥面采用整体化设计宽度45.1m。桥面系为钢混结合梁、形成组合受力体系,混凝土桥面板不仅将桥面荷载传递给钢梁,还与钢梁形成组合结构,在整体结构中参与受力。其中中跨采用钢结构横梁加桥面板形式,边跨采用钢结构纵梁加桥面板的形式。

中跨横梁采用钢结构箱型断面,宽度1m,最高点梁高2m,横梁高度方向采用台阶式由跨中位置向两侧渐变,横梁间连接小纵梁间距8m。边跨采用钢结构纵梁与混凝土加桥面板组合的结构方式,纵梁边梁采用箱型结构,中梁采用工字断面结构,连接横梁间距5m。

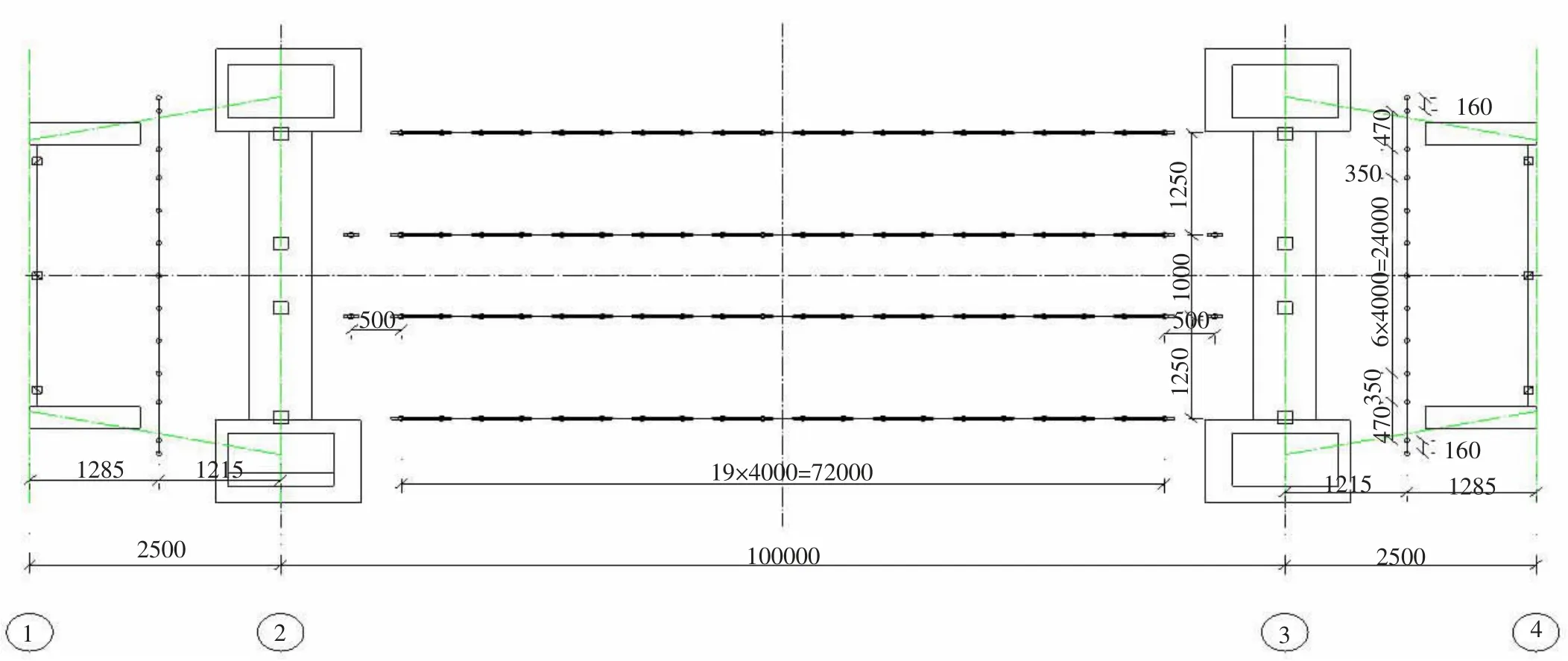

桥面板采用钢筋混凝土预制板,安装完成后现浇湿接缝形成桥面整体,湿接缝区域设置剪力钉,与钢结构纵横梁组成组合结构体系。(图2)

图2 钢混结合梁平面图

按照常规工艺,钢梁安装采用浮吊或者大型吊车进行安装,由于河道属于浅水河道,并且每年有长时间枯水期,新建桥梁与旧桥净距小,水上起重设备无法施工。大型吊车钓鱼法安装对基础支架承载力要求高,安装周期长等严重降低工效、制约工期,增加成本,施工过程中存在安全风险。

综合各种情况尽可能减少对河道流水断面的影响、降低超长构件安装过程的安全风险,提高现场安装工效,采用龙门吊安装有效解决场地、工期、成本、安全等因素。

2 钢混结合梁安装总体方案

桥面钢梁采用龙门吊吊装工艺,龙门吊采用双刚性腿、双天车、单侧双轨道的结构形式,跨度50m、净高33m、单天车最大额定吊重80t。龙门吊轨道设置在钢梁外、将整个桥梁包裹在里面。构件吊装时采用双车抬吊,将构件安装于支撑支架上。

3 钢混结合梁安装工艺流程及控制措施

3.1 钢梁安装工艺流程

①施工龙门吊支架并安装龙门吊。②搭设横纵梁安装支架。③现场钢梁组拼。④龙门吊进行钢梁进行安装安装。边跨桥面系钢梁安装顺序:HL1→HL2→ZL1-ZL6→纵梁间小横梁。

中跨桥面系钢梁安装顺序(从中间向两边对称安装):

HL4→HL4 及两横梁之间纵梁→直至HL4 及之间的纵梁安装完成→HL3 及之间纵梁。

3.2 龙门吊支架施工及安装工

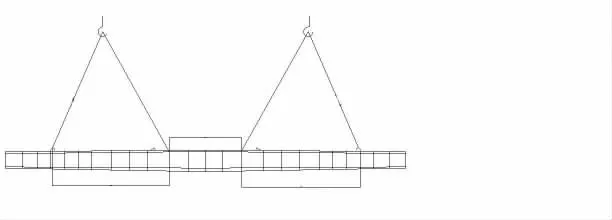

龙门吊行走支架自小里程向大里程方向搭设,走行支架跨度6m,顶面宽3m,结构形式自上而下为P50 钢轨、间距50cm 的25 工字钢、4 片贝雷梁、双拼45 工字钢横梁、3根直径529mm 壁厚10mm 的钢管桩。支架搭设完成后在轨道上组拼龙门吊。(图3)

图3 龙门吊安装示意图

3.3 钢混结合梁安装支架施工

主跨HL4 共20 根,HL2 共2 根,HL3 共2 根。主跨钢梁支架纵向共布置4 排,每排布置20 根钢管桩,间距4m,钢管桩顶部布置双拼工字钢纵梁。为了方便标高调节,纵梁采用间断布置,每2 根桩顶布置一根6m 的纵梁,纵梁顶面标高自岸边向跨中逐步加高。钢管桩规格为ϕ630×12mm,为方便支架卸落,每个支点处布置2 个砂箱,砂箱支撑于横梁腹板位置。

边跨纵梁安装时仅在边跨跨中横向布置一排钢管,可保证纵梁施工阶段受力符合设计要求。(图4、图5)

图4 钢梁安装支架立面布置图

图5 钢梁安装支架平面布置图

3.4 钢梁现场组装

3.4.1 分段长度及重量

全桥边跨钢梁ZL1 最重,单件重25.8t,厂内加工时分成2 段,分段最大长度16.2m,最大重量16.9t。中跨钢梁HL2 最重,单件重62.5t;厂内加工时分成3 段,分段最大长度14.4m,最大重量19.7t。(表1)

表1 钢梁分段长度及尺寸统计表

3.4.2 现场组拼

在0 号桥台后设置拼装场地,场地碾压密实后浇筑20cm 厚混凝土,胎架布置4 道,间距14.6米和9m。(图6)

图6 钢梁拼装胎架布置图

3.5 钢梁安装

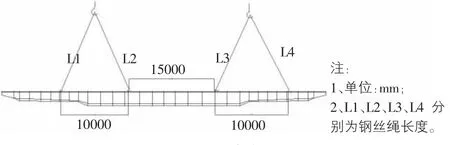

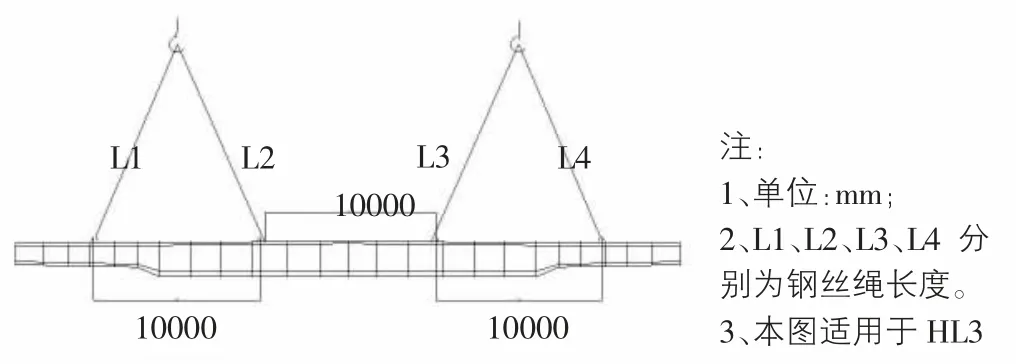

3.5.1 吊点布置(图7-图10)

图1 先锋大桥外观

图7 HL1 吊点布置图

图10 HL4 吊点布置图

3.5.2 钢梁安装

在横梁支架上安装预压完成的砂箱、每支点处安装2 个砂箱,砂箱顶标高预留-3mm,安装时使用薄钢板进行标高调整。

3.5.3 临时连接

在钢梁吊装到位后进行初定位,调整到位后用槽钢固定进行,然后利用码板临时焊接,码板采用200×150×16mm 的Q235B 钢板。中跨安装过程中两根横梁安装完成后立即在两侧各完成1 根纵梁安装,形成稳定体系。

3.5.4 永久性焊接

焊接前根据天气情况设置防风措施,当风速小于2m/s的情况下一般用防风罩,但当风速大于2m/s 不超过10m/s时必须采取双重防风措施。焊接前按照工艺评定选择衬垫,进行安装,按照设计顺序进行施焊。焊前必须按工艺文件检查坡口尺寸、根部间隙等,如不合要求应处理。焊缝不得有裂纹、气孔、夹渣、焊瘤、未填满的弧坑等缺陷,如有焊缝开裂查明原因,采取措施后清除开裂定位焊缝,重新定位焊接。焊接完成后,对焊缝全部进行检查,合格率100%。

图8 HL2 吊点布置图

图9 HL3 吊点布置图

3.5.5 焊接要求

①焊接施工时必须注意焊缝的始端、终端和焊缝接头处不得产生缺陷。

②焊接角焊缝和对接焊时,应选择符合接头形式的合适焊接道数,焊接出焊缝外观合格、变形小的焊缝;过程中总结各层焊道的焊接参数,确保各焊道间的熔合和外观形状。

③不应在母材上产生弧坑;焊接电弧必须沿焊缝中心线运行。

④焊接中及冷却时,板材或构件不得承受有害的冲击及振动。

⑤施焊时母材的非焊接部位严禁焊接引弧,应在引弧板、引出板或焊缝的焊接起点部位引弧、熄弧。

⑥多道、多层焊接宜连续施焊,尽量控制焊缝接头。每一道焊缝焊完后及时清理检查,清除药皮、熔渣、溢流和其它缺陷后再焊接下一道,若存在缺陷,则首先修补缺陷、打磨,然后进行后续工作。清理工作要在温度冷却到低于道间温度上限后才可进行清理。

⑦构件的焊接顺序使焊缝能够处于自由收缩的状态,接头部位有对接焊缝和角接焊缝时,先焊接对接焊缝,然后焊接角接焊缝;先焊接横向对接焊缝,后焊接纵向对接焊缝。

3.6 混凝土板安装

钢结构焊接完成、焊缝探伤合格后,通过龙门吊安装混凝土桥面板并及时施工剪力钉,待桥面板安装完成现浇混凝土接缝形成整体。

3.7 质量控制措施

3.7.1 焊缝控制

钢结构焊缝检测质量控制的重要手段,焊接检验分焊缝外观检验、无损检测。外观检验包括:焊缝成形直线度、余高、咬边、焊瘤、缺肉等。无损检测包括:射线、超声波、磁粉、等检测形式。对判定不合格的焊道应由焊接工程师组织相关人员分析不合格原因,制定返修方案,选派技术良好的焊工及时完成返修,并再次探伤合格。相同位置焊缝的返修不得超过三次。

3.7.2 安装控制措施

安装过程中通过每个安装阶段的标高定位调整,确保安装偏差控制在设计要求范围内,根据当地实际气候及施工进程,按照监控指令进行调整。

安装过程中的空间坐标随着温度变化而变化,为了确保安装过程中的精度,应24 小时的观测,以便确定合适的配切长度、保证安装质量。

4 结束语

通过对龙门吊法安装钢混结合梁施工技术的研究,总结了钢梁安装的关键控制技术,解决了浅水区域、水环保要求高、场地狭窄、超大长大构件吊的问题。在确保了施工质量和安全的前提下,提高了工效,优化了吊装设备,降低了施工成本,减少了资源浪费,本技术将对今后类似工程施工具有很好的指导意义。