软土深基坑开挖动态过程模拟分析

王星WANG Xing

(中铁十二局集团第三工程有限公司,太原 030024)

0 引言

软土地区城市建筑密集区内深基坑工程的设计往往由变形而不是由强度控制。基坑工程开挖施工常采用分步开挖、分步支护的方式,其承受外部作用、自身变形和内力随着施工工况呈现动态变化过程。因此,对基坑开挖动态过程及支护结构变形内力进行计算时须考虑多个因素的共同影响,学者们对其开展了广泛的研究[1-3]。

本文采用FLAC3D 对软土地区某市轨道交通地下车站工程进行基坑开挖动态过程进行数值模拟,其中土体采用莫尔-库仑模型,地下连续墙和土体之间加入接触面,并考虑坑底土体加固作用,利用分步开挖全面分析基坑工程分布开挖性状,包括:地下连续墙的变形、墙后土体变形、坑底隆起变形和应力的发展过程,并将计算结果与监测数据进行对比分析,为类似地层深基坑工程施工开挖提供参考。

1 工程概况

某市轨道交通地下车站拟建场地主要为白垩系和第四系地层,车站基坑拟采用明挖顺作法施工,开挖土层为①1-1 层杂填土、①2 层灰黄色粘土、①3 层灰色淤泥质粘土、②2-1 层灰色淤泥、②2-2 层灰色淤泥质粘土及③2 层灰色粉质粘土夹粉砂等。标准段基坑开挖深度为16.31m,支护结构地下连续墙厚度为800mm,墙长度为36.3m,钢筋混凝土支撑截面尺寸为1000mm×800mm,支撑间距为9000mm,轴力设计值为2400kN,钢支撑采用Φ609,支撑间距为3000mm,轴力设计值为2400kN,地面超载为20kPa。

2 深基坑动态开挖计算

2.1 模型建立

基坑几何模型平面尺寸为189m×18m,标准段开挖深度为16.31m,端头井开挖深度为18.01m。由于软土中深基坑其墙后地表的沉降影响范围达4 倍的开挖深度[4],基坑边缘到模型边界的距离取为60m,深度方向取80m。

地下连续墙墙体深为36.3m。基坑施工开挖共设5 道支撑、分6 个工况,其中第一道为钢筋混凝土支撑,其他四道均为钢支撑,开挖一层加一道支撑。计算模型的边界条件:上边界为自由边界;土体底部限制三个方向的变形,其余边界即土体左右、左右和前后侧限制其相应方向的变形,即位移为零。

2.2 模型参数

土体本构采用经典莫尔-库仑模型。

基坑底部加固区域土体参数为:体积模量取200MPa、剪切模量取100MPa、重度取20.2kN/m3。

采用板单元模拟排桩和地下连续墙。根据开挖深度在10~20m 的基坑数值计算时将弹性模量折减到75%~80%[5],该车站地下连续墙采用C30 混凝土,计算时连续墙的弹性模量取2.5×1010Pa,体积模量取11.1×109Pa,剪切模量取7.77×109Pa。

采用梁(beam)单元来模拟支撑,单元参数参照设计参数。采用无厚度接触面单元模拟土体与连续墙之间存在相互作用。接触面参数:法向刚度2×106N/m2,切向刚度2×106N/m2,摩擦角为5°。

2.3 基坑开挖模拟过程

基坑分步开挖与支护实际上是一个连续施工的过程,通过“杀死”和“激活”相应计算单元来考虑基坑的分步施工及土体开挖与支护结构相互作用。本车站基坑开挖模拟步骤设置如下:

①建立几何模型及划分网格;

②确定各单元的模型参数,计算初始有效应力及变形,并将各方向位移归零;

③确定地下连续墙与周围土体间接触面,并赋予接触面相关参数;

④改变对应单元的模型参数,实现坑底加固。

3 深基坑开挖动态过程计算结果分析

3.1 基坑周边地表沉降

图1 为基坑不同开挖工况地表的沉降变形,有图可知:随着基坑各工况的施工开挖,地表沉降逐渐增大。基坑开挖2m,最大沉降值为13.78mm;开挖5.4m,最大沉降值为23.57mm;开挖8.4m,最大沉降值为38.37mm;开挖11.3m,最大沉降值为31.41mm;开挖14.1m,最大沉降值为32.1mm;开挖16.5m,最大沉降值为39.83mm,基坑的最大沉降发生在基坑周边一定的范围内。

图1 基坑不同开挖工况后地表沉降变形云图

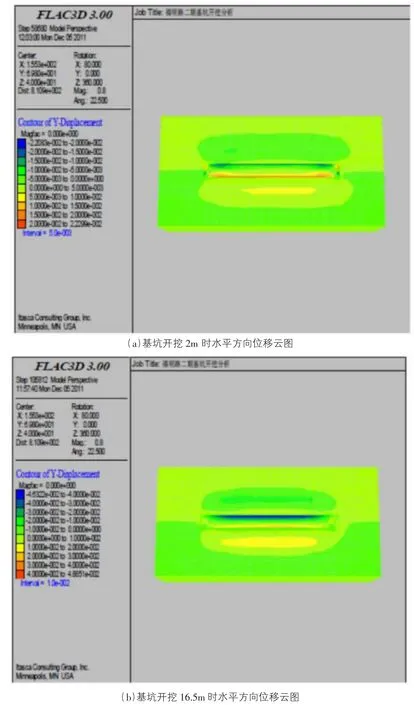

3.2 基坑整体水平方向位移

图2 为基坑不同开挖工况整体水平位移,有图可知:随着基坑各工况的施工开挖,基坑的水平位移逐渐增大,且土体大于墙体的水平位移。基坑开挖2m,基坑最大水平位移值为2.2cm;随着基坑开挖深度的增加,基坑周边土体的水平位移有较大的增长趋势,而墙体的增幅较小,可由图1 来解释:在基坑开挖5.4m~14.1m 几个中间工况,坑底土体隆起量较大,坑外土体涌入坑内,从而导致墙后土体产生较大的侧移和一定的沉降量。

图2 基坑不同开挖工况水平方向位移云图

3.3 支护结构变形

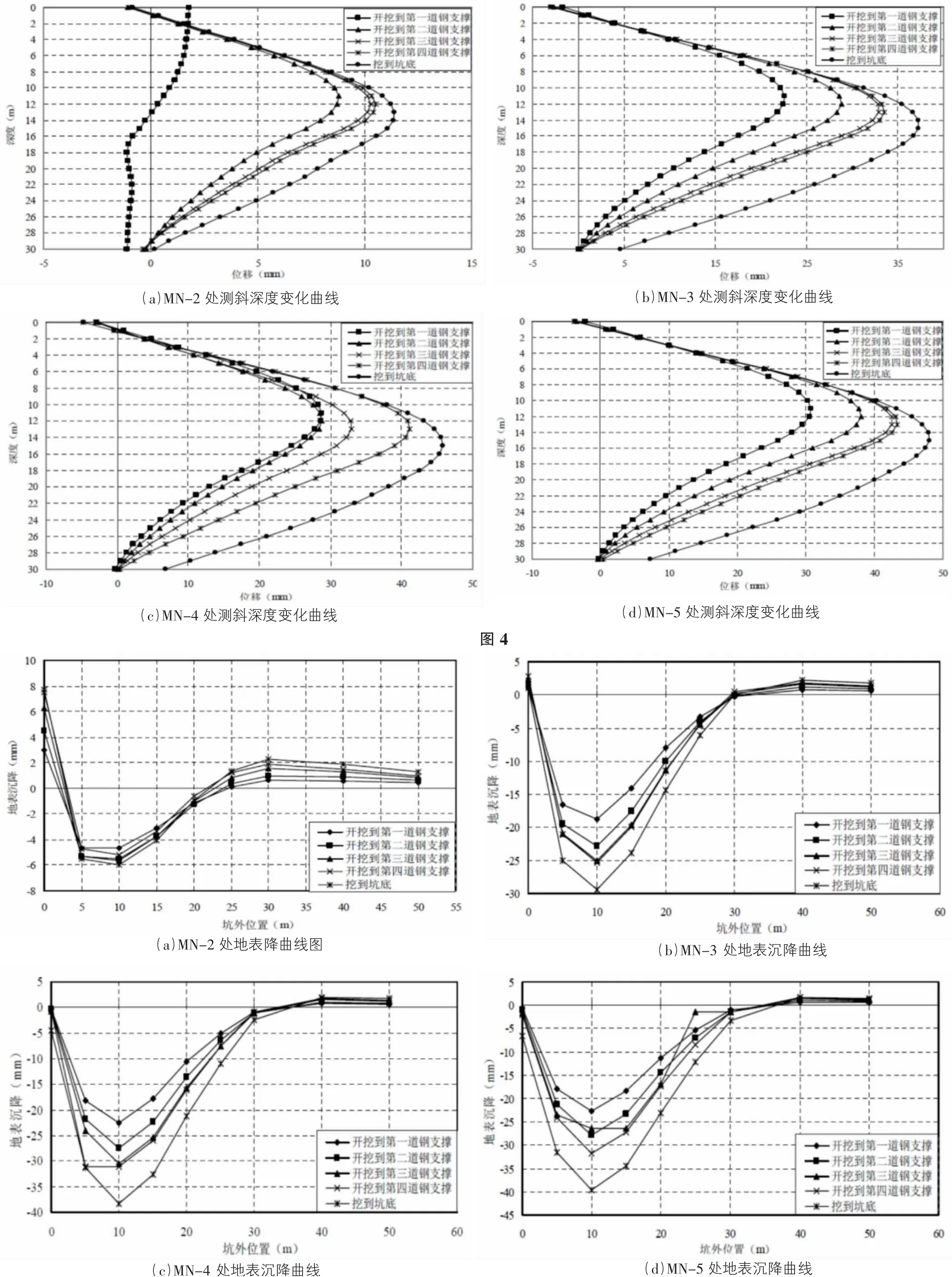

以模型计算数据为基础,导出连续墙上不同位置点在不同开挖深度下的变形数据。相关计算点在模型上的平面分布如图3 所示,各点的坐标为:端头井角点 O(60.4,56.4),MN -2 (67.4,56.4),MN -3(90.4,60.4),MN -4 (120.4,60.4),MN -5(155.3,60.4),MN-6(115.4,60.4),其中MN-6 点为监测点。以连续墙水平位移为横坐标,深度为纵坐标,绘制不同开挖深度下(H)地墙变形结果如图4 所示。

图3 基坑变形和沉降测点位置

MN-2 计算点的水平位移如图4(a)所示,可以看出:MN-2 点位于端头井处,墙体的变形较小。沿深度方向,墙体的变形呈大肚状,变形曲线比较光滑。随着开挖深度的增大,测斜也相应增大。在架设第一道钢支撑之前基坑开挖变形较小,变形速率不大,最大侧移不超过5mm。开挖到第一道钢支撑后,随着开挖深度的增大,变形增速较快,在基坑开挖到坑底,水平位移达到最大值为11.4mm,位于地面下13m 处,约0.8H。 当挖土至5.4m 时,连续墙顶部受到钢筋混凝土支撑的强大支撑作用,墙顶位移很小,且上部位移向基坑内,深部向坑外。随着开挖深度H 变大,连续墙变形变大。在第一道钢支撑和第二道钢支撑之间,变形速率突增。开挖到第二钢支撑以后,连续墙变形形状基本上不变,变形增长速率变缓。

MN-3 计算点的水平位移如图4(b)所示,该点离端头井附近。可以看出:随开挖深度增加变形形状呈大肚状,变形曲线比较光滑。由于连续墙顶部受到钢筋混凝土支撑的支撑作用,地下连续墙顶部1m 左右向坑外挤压,有一个3mm 左右的位移,而1m 以下墙身向坑内侧移。随着开挖深度的增大,水平位移也相应增大。开挖到第一道钢支撑后,变形显著增大,变形速率也较大。随后,各工况变形增速较为均匀,基坑开挖到坑底时的最大位移值为37mm,位于地面下15m 处,约0.9H。

MN-4 计算点的水平位移如图4(c)所示,随开挖深度的增加,各水平位移曲线的形状与MN-3 的分布规律类似,曲线较为光滑。随着开挖深度的增大,变形也相应地增大,开挖到第一道钢支撑时,最大变形达29mm;第一道钢支撑与第二道钢支撑之间的变形增加较小;第二道钢支撑之后,各工况的变形增速较为均匀;在开挖到坑底后,基坑的最大变形值为45mm,位于地面下15m 处,约0.9H。

MN-5 计算点的水平位移如图4(d)所示,各工况条件下水平位移曲线形状与变形规律与MN-4 点类似。本计算点第三道钢支撑与第四道钢支撑之间的变形增加较小。基坑开挖到坑底后,最大水平位移值为48mm,位于地面下15m 处,约0.9H。

3.4 地表沉降

图5 (a)为MN-2 测点剖面的地表沉降分布曲线。MN-2 点剖面位于端头井附近,其沉降曲线呈凹槽漏斗形状,随着开挖深度的不断增加,沉降不断增大。在地下连续墙附近,土体有一定量的隆起最大值约8mm,距离基坑边10m 处(0.6H 处),沉降值达到最大值约6mm。

图5(b)为MN-3 测点剖面的地表沉降曲线,地表沉降曲线趋势与MN-2 测点剖面发展规律类似。由于MN-3 测点位于标准段,地表沉降值较端头井处大,最大沉降位置距离基坑边10m 处,约0.6H,最大沉降量为29.5mm。地下连续墙周边较小范围有一定量的隆起,约2~3mm。

图5(c)为MN-4 测点剖面的地表沉降曲线,地表沉降曲线趋势与MN-2 、MN-3 测点剖面发展规律类似。在距离基坑边10m 处约0.6H,沉降值达到最大,最大沉降量为38mm。

MN-5 测点剖面的地表沉降曲线如图5(d)所示,地表沉降曲线趋势与前面测点剖面发展规律类似。在基坑开挖到坑底后沉降值达到最大,最大沉降量为39.5mm,在距离基坑边10m 处,约0.6H。

图5

4 结论

本文对深基坑工程开挖动态过程进行三维数值模拟,对软土深基坑及支护结构变形与内力的规律进行探讨,得到以下结论:随着基坑开挖深度的增加,地下连续墙体的变形呈大肚状,测斜也相应增大;基坑标准段水平位移要大于端头井处的水平位移值,深基坑地表呈现凹槽漏斗型沉降;随着基坑开挖越深,地表沉降增大,基坑地表沉降最大值位于距离基坑边10m 处,约0.6H 处;主被动土压力数值计算值与理论计算值分布规律类似。