隧道施工中湿喷机械手的应用要点

葛俊海

(中铁十八局集团市政工程有限公司,天津 300350)

1 工程概况

某隧道正洞长1.862 km,平导长1.860 km,洞身位于岩溶高原向盆地岩溶斜坡带,正洞和平导喷射C25 混凝土和C20 混凝土。该隧道属于分离式隧道,隧道洞口段结合地形地质及排水、道路交叉情况均设置不同长度的明洞结构段,明洞均采用钢筋混凝土整体式衬砌结构。原施工方案中主要采用TK-500型湿喷机施工,出于施工进度、施工成本等方面的考虑,最终决定采用自动化程度更高、人工费、材料费、机械使用费更低且喷射效率更高的SPRITE SYSTEM CSS-3 移动式喷射系统。

2 设备选型及配合比

2.1 施工设备

结合本隧道工程实际并以进口区围岩段为考核段进行了湿喷机械及混凝土喷射工艺的比选,并决定整个施工选用SPRITE SYSTEM CSS-3 移动式喷射系统(图1),包括外加剂掺量、混凝土输出量、送料补偿修正值等设备各项数据主要通过PLC 控制系统控制,可以实现人机对话及工作状态的实时检测。

图1 SPRITE SYSTEM CSS-3 移动式喷射系统

该设备整机尺寸200 cm×2500 cm×3400 cm,水平、垂直喷射高度分别为30 m 和16.8 m,整机重量15 500 kg,电机功率55 kW,混凝土输送量5~30 m3/h,出口喷射压力7~13 MPa,速凝剂箱容积1000 L,混凝土缸直径×行程为20 cm×100 cm,料斗容积0.6 m3,泵送次数16 次/min。布料臂架型号为CSS-3,转台竖直转角设计值为±180°,一臂、二臂和三壁长度分别为4.2 m、2.5 m 和3.5 m,各自举升角度分别为±90°、180°和270°。喷嘴轴向转角180°,径向转角±45°,臂架纵向滑移行程4.2 m。

2.2 原材料及配合比

2.2.1 原材料

该隧道混凝土湿喷主要使用水泥、粗细集料、减水剂、速凝剂等原材料:①水泥主要采用普通硅酸盐水泥,并按照设计要求进行现场检验;②粗集料主要为粒径≤15 mm 的洞砟自产花岗岩碎石,骨料采用连续级配,且含泥量控制在1%以内,泥块含量控制在0.25%以内;细骨料主要为细度模数2.5~3.0、含水率5%~7%的河砂中砂,其中粒径≤0.075 mm 的颗粒含量在20%以内,含泥量和泥块含量不超过3%和1%;③本隧道湿喷混凝土混合料采用聚羧酸高效减水剂,按照试验和试喷结果所确定的掺加量为水泥重量的0.8%;④采用AC-Ⅲ型速凝剂,按照水泥重量的5%控制其掺量,结合试验和试喷结果,混凝土中掺假速凝剂后初凝时间和终凝时间分别为1~5 min 和5~10 min,混合料后期强度保存率超过90%。此外,还需要准备一般饮用水用于混凝土混合料拌和。

2.2.2 配合比设计

结合工程实际、现场试验及试喷施工效果,若按照C20 配合比湿喷施工,泵送压力会在施工开始后4~5 min 内快速升高,高出200 bar(20 MPa)并引发堵管[1],而改用C25 混凝土配合比后堵管现象不再出现。C25 混凝土配合比为:水泥∶粗骨料∶细骨料∶减水剂∶粉煤灰∶速凝剂=410∶550∶1150∶5.1∶100∶20.4。

水灰比是影响混凝土混合料强度的主要因素,外加剂掺量是影响凝结时间的主要因素,根据设计强度,并综合考虑混凝土回弹率、生产率、喷射厚度及和易性等要求,如果水灰比过大,回弹量会增大,速凝效果变差,混合料强度降低;如果水灰比过小,则水泥不充分水化,混合料强度降低,增大喷射施工困难[2]。施工中必须根据工况的改变和施工要求而不断调整混凝土配合比,在确保设计强度的基础上将塌落度控制在120 mm±20 mm 范围内。本工程采用HZ-90 型拌合站进行混凝土拌和,拌合时间控制在60 s/次,制备好的混合料运输时间控制在2 h 内并随拌随用。

3 机械手湿喷工艺

制备好的湿喷混凝土主要借助喷射设备压缩空气和其他动力的推动而通过专用管道输送至喷射管道内,并对待喷面高速喷射,使混凝土充分凝结,以实现隧道洞身初期支护和永久性支护的目的。湿喷混凝土施工质量主要与原材料质量、性能、配合比以及施工方法、施工条件等有关。

3.1 待喷面准备

为确保混凝土湿喷施工质量,应在喷射开始前加强喷射岩面处理,具体包括去除危石,喷水并充分清洗岩面等,以避免岩面存在异物影响混凝土和岩面的黏实度,对于渗水较大的岩面,还应事先做好引排水工作。

3.2 湿喷机械手操作

湿喷机风压控制在0.6~1.2 MPa,并严格控制喷头与待喷面的距离,若距离过近,则压缩空气会吹走待喷面所粘结的混凝土材料,增大粗集料回弹量,相反则会影响喷射粘结效果,增大混凝土混合料损耗。本隧道洞身混凝土湿喷喷头与受喷面距离控制在0.5~1.2 m。喷射施工过程中,应始终保持喷头垂直于待喷面,如果待喷面覆盖有钢筋网、格栅等材料时,则应略微倾斜喷头但不能超出30°。一旦喷头和待喷面之间的角度过小,因喷射速度和强度较大,混合料必然会在待喷面发生滚动,增大粗集料回弹,影响喷射质量和平整度。

湿喷机械手活动范围大,其分段、分部喷射长度应控制在6 m以内,并从左右边墙开始向拱部分层喷射,喷头应以螺旋状圆周形式运动,运动直径控制在20~30 m,且后圈与前圈应重合1/3。湿喷机械手对隧道洞身墙部及拱部的一次喷射厚度可达10 cm和7 cm 以上,混凝土塌落度是影响喷射厚度的主要因素,为控制塌落度,必须严格控制速凝剂掺量。

4 施工效果评价

本隧道洞身所采用的SPRITE SYSTEM CSS-3 移动式喷射系统比原施工方案中选用的TK-500 型湿喷机在施工工效、施工安全、施工成本等方面均具有显著的优越性。

4.1 快速性

在正常工况下,该移动式喷射系统喷射量在7.0~25.2 m3/h,比原方案所使用的TK-500 型湿喷机3~4 m3/h 的喷射量高出4倍左右;其移动式喷射系统行走和喷射臂均以内燃发动机为主动力,行走速度快,驱动灵活,从开机至其大小臂移动至待喷射部位仅需10 min 左右[3],而TK-500 型湿喷机需要通过装载机将所有机械和放料盘均运输至待喷部位,再依次连接电缆、风管及速凝剂管,准备过程至少需要30 min。

4.2 安全性

TK-500 型湿喷机喷浆时,操作手必须手持喷头和喷浆管,近距离施工,很容易因掌子面围岩差而发生落石伤人、喷射反弹伤人、粉尘危害等事故。而移动式喷射系统喷浆支护过程中,操作手可站立于安全位置通过长度15 m 的控制线遥控操作喷射臂,安全性大大提升。

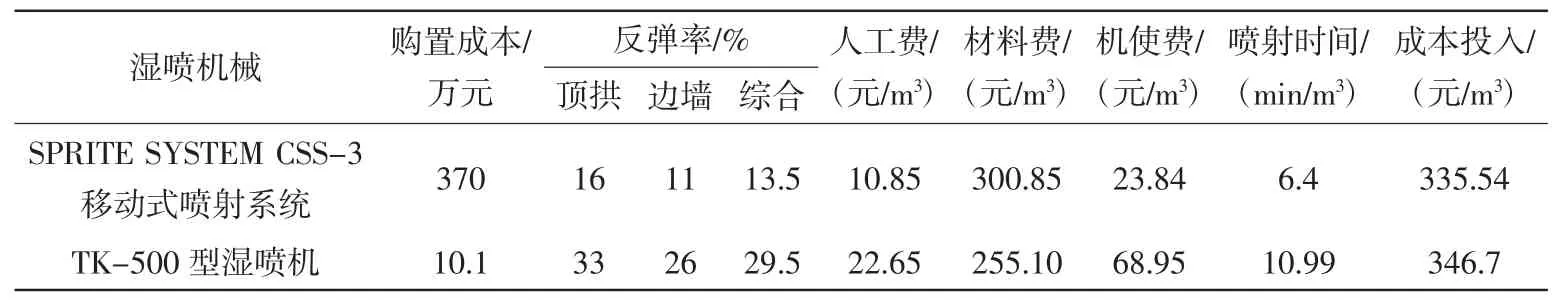

4.3 经济性

以该隧道进口平导段35 m 喷射施工长度为例,进行了移动式喷射系统和TK-500 型湿喷机施工数据的统计和比较分析(表1)。SPRITE SYSTEM CSS-3 移动式喷射系统和TK-500 型湿喷机实际施工方量均为63 m3,前者喷射时间6.4 min/m3,综合回弹量13.5%,人工费、材料费和机械使用费共335.54 元/m3;后者喷射时间10.99 min/m3,综合回弹量29.5%,人工费、材料费和机械使用费共346.7 元/m3。前者经济性显著,回弹率低,工效高。

表1 SPRITE SYSTEM CSS-3 移动式喷射系统经济性比较

5 结论

综上所述,本隧道工程施工所使用的SPRITE SYSTEM CSS-3 移动式喷射系统,施工机械化程度高,回弹量小,作业环境好,安全性高,经济效益和社会效益十分显著,但是由于人工技术水平高低及喷射手熟练程度使得施工平整度问题仍未得到较好控制。另外,必须通过高效科学的组织,提升施工速度,并采取喷头处安装距离传感器、加强喷施距离动态控制、喷施轨迹合理设计、增强人机对话等措施进一步提升机械施工效率和施工质量。