吉郎德矿稀缺煤炭资源的开发利用研究

李久明

(中国中煤能源集团有限公司,北京 100120)

稀缺煤炭是指具有某种煤质特征和重要经济价值、储量相对较少的煤类。吉郎德煤矿主要开采和初加工原煤,产品具有特低灰、特低硫的稀缺特性。原煤经过简单加工后销往周边化工厂和下游贸易商,对资源的依赖性强,属于典型的资源型企业。由于产品结构单一,加工深度欠缺,企业抗风险能力明显不足,容易受到市场波动的影响。除此之外,煤炭开采位于产业链的最底端,难以有效发挥稀缺煤炭资源的潜在经济价值。因此,煤炭企业必须向横向拓展产品结构和向纵向延伸产业链,提高资源的综合利用率,增加产品经济附加值。

通过分析吉郎德矿原煤特点,以及煤制炭材料、冶炼和超纯煤用原料煤技术现状,提出了特低灰、特低硫煤生产活性炭,为稀缺煤炭资源的高附加值开发提供借鉴。

1 煤质特征

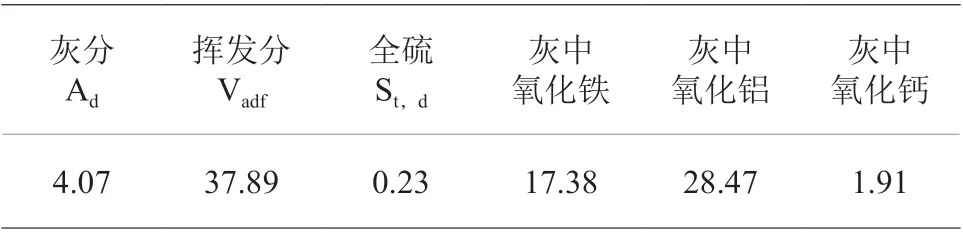

吉郎德露天煤矿位于新疆巴里坤矿区,所产煤炭水分(Mad)2.72%,挥发分(Vdaf)37.89%,灰分(Ad)4.07%,属长焰煤,煤质特征为特低灰、特低硫、高挥发分、高发热量,有弱结渣性,对CO2的反应性较好,化验数据见表1。

表1 特低灰、特低硫煤的化验数据 单位:%

根据《煤基活性炭用煤技术条件》(MT/T 1011-2006),活性炭用原料煤灰分应小于5%,全硫小于0.5%,粘结指数小于18。活性炭产品中的灰分随着原煤灰分而降低,灰分过高则用于造孔的有机碳含量减少,不利于孔结构的形成,导致比表面积降低,影响吸附性能,同时降低活性炭产品的强度。但矿物质中的铁元素、钙元素会催化活化反应,促进炭化料的烧失和大孔、中孔的形成。吉郎德矿原煤灰分4.07%,达到了特低灰的标准,其中氧化铁和氧化钙占19.29%,是活化反应的有利因素。挥发分是对煤进行分类的主要依据,挥发分越高,煤的变质程度和石墨化程度越高,在炭化后形成微晶结构,活化反应性降低。孔结构随变质程度的提高发生有规律的变化,低变质程度的煤活化后主要形成中大孔,高变质程度的煤活化后形成微孔。吉郎德矿原煤挥发分37.89%,为低变质程度长焰煤,有利于制备中孔发达的活性炭,用于水处理、脱色、催化剂载体等领域。当生产催化剂载体用活性炭时,较低的硫分能够提高活性炭和催化剂的质量。冶炼用还原剂要求较低的灰分,灰分过高导致产品中杂质含量升高,质量降低;熔渣量增加,影响炉况和能耗,原料煤灰分4.07%满足工业硅冶炼和电极材料的一般要求。

2 开发利用展望

2.1 生产煤基活性炭

活性炭是由含碳物质经特殊加工制得的人工炭材料,具有比表面积大、孔隙发达、吸附能力强、性能稳定、可以再生重复利用的特点,在工业、城市水处理、气体净化、工业催化剂等领域得到广泛的应用。以煤为原料生产的活性炭相比木材和果壳等其他物质,具有原料来源广泛、成本低廉的优势。

煤基活性炭在水处理和烟气净化领域的需求越来越多。采用定向制备、配煤调控孔结构和深度降灰,能够制备低灰、高比表面积活性炭。煤中过量的灰分不利于活性炭孔隙发育,灰分<5%的特低灰是煤基活性炭的理想原材料,有利于控制灰分。部分煤企进行了特低灰煤制备活性炭的工业试验,开发了高效生产设备。吴宪平等[1]选择新疆12座矿井生产的灰分在2.73%~8.24%的原料煤,经预氧化、炭化、活化试验,制得了碘吸附值794~1034 m2/g的优质活性炭,表明各煤矿的原料煤全部可以生产活性炭,经过配煤和优化工艺参数,可生产更高品质的活性炭产品。利用特低灰、特低硫煤生产活性炭对提高稀缺煤炭资源的附加值具有重要价值。

煤基活性炭的生产工艺包括原料煤破碎、磨粉、添加粘结剂压制成型、干燥、炭化、活化,最后经筛分获得柱状活性炭和粉状活性炭,选用的设备包括雷蒙磨、对辊式成型机、外热式预热炉和炭化炉,多段耙式炉、多膛炉或斯列普炉用于炭化料的活化。赵荣善等[2]介绍了外热式氧化炉和炭化炉的结构及炭化工艺,灰分2.33%~2.7%的原料煤经磨粉、压块后依次输送进氧化炉、炭化炉、活化炉,其中氧化炉、炭化炉分6段分别控制温度,以天然气为原料进行加热,活化后获得1049~1055 m2/g活性炭。乌鲁木齐周边弱黏煤和不黏煤是生产活性炭的优质原料,与气煤配煤炭化和活化,产品指标将更加优良。陆晓东等[3]使用灰分2.2%的哈密煤和灰分5.93%的宽沟煤进行配比制备活性炭,250 ℃预氧化、530 ℃热解炭化、920 ℃活化反应,制得的活性炭碘吸附值达到1200~1320 mg/g,对水中TOC的去除率达到38%,性能优于国外同类产品。

新疆地区弱黏煤和不黏煤比较适宜制备优质水处理用活性炭,与无烟煤配煤生产高耐压强度、耐磨强度的活性焦,满足当前化工企业烟气脱硫脱硝需求,符合产业政策。特别是吉郎德矿特低灰、特低硫煤作为活性炭生产原料,有利于延长企业产业链,简化脱灰工艺流程,提高经济效益。

2.2 制备超纯煤

超纯煤技术是拓宽煤炭资源利用途径,提高煤炭附加值的重要途径。灰分低于2%的超纯煤能够用于水煤浆、高档活性炭、超级电容器电极和碳纳米材料等,具有重要的经济价值。超纯煤制备方法包括化学法和物理法,由于化学法需要强酸或强碱与煤种的无机矿物质反应,达到深度脱灰的目的,对环境和设备损害较大,应用受到限制;物理法是利用煤与矿物质的沉降速度和电学性质差异进行深加工的技术,对环境污染更少。

目前煤炭加工行业已经实现了通过重介旋流和干扰床分选工艺生产灰分低于3%的超低灰无烟煤产品[4]。然而重介质的使用会增加洗精煤中Fe元素的含量,不利于硅冶炼用原料煤的质量控制。朱子祺等[5]使用神东矿区哈拉沟煤矿灰分5.24%的原料煤进行水力旋流试验,结果表明锥段锥角120°、底流口直径16 mm、给料压力0.7 MPa,获得了灰分2.42%的超低灰煤,Fe含量更低,进一步提高了产品质量,拓宽了产品结构。

吉郎德矿原煤灰分4%,经过深度洗选,产品回收率和质量等级将进一步提高,生产超纯煤有利于增加产品种类,根据市场需求灵活调整产品结构,达到经济效益最大化,促进企业向新型材料行业转型升级,与此同时也对旋流器、TPS等分选设备提出更高要求。

2.3 电解铝电极

电解铝用电极材料以石油焦为骨料,添加煤沥青为粘结剂,经混捏、成型、焙烧制成。石油焦价格高,特低灰、特低硫煤替代石油焦制备阳极材料具有较高的经济价值。李发闯等人[6]提出了低灰烟煤和石油焦调整配比,煅烧制备电解铝用阳极。

目前以低灰煤为原料制备电极材料,已经能够满足电解铝行业需求。特低灰煤作为炭材料原料煤,有利于煤炭高效利用,吉郎德矿现有选煤工艺需进一步优化,保证产品质量的均一性和稳定性。

2.4 冶金还原剂

工业硅是硅石与碳质还原剂在矿热炉中发生氧化还原反应,制备的基础工业材料,广泛应用于半导体和化工等领域。工业硅的冶炼需要石油焦、木炭、烟煤等还原剂,原料要求低灰、固定碳和比电阻高、挥发分适中、化学反应活性强、有一定的粒度和强度,木炭各项指标最优,是生产优级工业硅的最佳还原剂。实际生产中通常使用不同的还原剂并调整配比,稳定炉况,降低电耗和生产成本。唐琳等[7]提出了冶炼硅用烟煤质量指标,要求灰分<4.5%,灰分中氧化铁<20%、氧化铝<20%、氧化钙<6%、SiO2介于25%~45%,SO2<3%。灰分3.02%的新疆低灰烟煤和其他碳质还原剂按一定比例配合,满足工业硅冶炼的生产指标要求。

邹学柏等[8]研究了不同木炭、石油焦、灰分2.72%烟煤配比,用于工业硅冶炼还原剂,结果表明生产出的硅达到了化学级,烟煤替代木炭方案技术可行,具有较高经济效益。段西京等[9]试验了使用灰分4.5%的精煤全煤冶炼硅,结果表明炉况稳定,电耗和生产成本降低,烟煤透气性不如木炭,需添加木块做疏松剂。毕红兴等[10]优化了工业硅冶炼入炉原料质量,指出为了控制还原剂燃烧损失,保证电极插入深度和氧化还原反应,提高透气性,通过合理搭配还原剂,减少铁元素带入。

吉郎德露天矿煤炭产品灰分和铁含量较低,可直接用于金属和硅冶炼生产。但随着下游用户对产品质量的要求越来越高,煤炭开采企业需要开发应用高效洗选工艺和设备,以提高产品质量,保持灰分稳定率在合理范围。

3 结论

煤炭是国民经济发展所必需的基础能源,尤其是其中的稀缺和特殊煤种,储量有限,在工业生产中发挥着特殊作用。新疆地区十四五规划期间将布局煤炭煤电煤化工、新能源、新材料等产业,重点推动准东、哈密、吐鲁番能源化工产业集聚区建设。以特低灰、特低硫煤为原料发展煤基炭材料,可以进一步提高附加值,符合煤炭资源清洁高效利用的发展方向。

(1)新疆地区特低灰、特低硫煤是生产水处理用和烟气净化用活性炭的优质原料,同时也需要优化无烟煤等配煤比例和工艺,保证产品质量具备市场竞争力。

(2)为满足日益增长的需求和产能限制,需要有生产能力1万吨及以上、更加清洁高效的煤基活性炭生产设备。

(3)超纯煤符合制备新型炭材料的需求,是拓宽产品结构的途径之一,但对原煤的可磨性和分选设备要求较高。

(4)特低灰、特低硫煤是冶炼用还原剂的重要来源,煤炭市场企业需要优化洗选加工工艺,保证质量稳定。