防疫消杀喷雾机两级反向气力雾化系统设计及试验研究

王 猛,郝蕙玲,张 建*,吕鸿雁,周宏平,茹 煜

(1.海军特色医学中心,上海 200433;2.南京林业大学,南京 210037)

0 引言

雾化是通过喷嘴将液体分散成微小液滴,呈雾状喷射出去的过程[1-2]。雾化的方法[3-4]主要有压力雾化[5-6]、离心雾化[7-8]、气力雾化[9]、声波雾化[10]等。其中气力雾化是依靠高速气流的冲击力对液体进行破碎,实现液体雾化。气力雾化具有雾化效果好[11]、适用液体种类多、结构简单等优点,应用较为广泛。

防疫消杀喷雾的主要目的是对空间进行消毒处理,杀死环境空间的害虫,防止发生大范围的公共卫生安全事故[12]。防疫消杀喷雾机目前采用的气力雾化结构主要有以下2 种:一是采用变截面气道结构增加风压实现雾化[13];二是采用双流道或者三流道结构,在喷头内部实现一次雾化,喷头外部气流对一次雾化气流进行强烈冲击实现二次雾化。以上2 种方式虽然可以得到较细的雾滴,但均存在结构复杂、制造精度高、雾化稳定性不高等缺点,且对于空间结构复杂、夹层密布的场合,雾滴粒径难以达到气雾级别(粒径<50 μm),达不到防疫消杀效果。

为达到简化雾化系统结构、提高雾化效果的目的,本文设计了具有两级反向叶轮的雾化喷头,搭建了以该喷头为主要雾化部件的两级反向气力雾化系统,通过对本雾化系统主要结构参数进行试验分析,研究设计参数的优化组合方案。研究结果表明,本系统雾化效果优于市售主流产品,对于防疫消杀喷雾机的新型产品开发具有参考价值。

1 防疫消杀喷雾机两级反向气力雾化系统原理样机设计

如图1 所示,本文设计的两级反向气力雾化系统由外接电源、控制单元、送风电动机、供液单元、气力雾化喷头及相应连接管线等组成,原理样机实物图如图2 所示。

图1 两级反向气力雾化系统结构示意图

图2 两级反向气力雾化系统原理样机实物图

控制单元的主要功能是控制电动机启停和调节供液量大小。供液单元由药液箱、吸药管和供液管组成,主要目的是使药液箱中的液体经过内部管道输送到气力雾化喷头位置处。

送风电动机是一个带送风叶轮的串激电动机,主要作用是为气力雾化提供适宜的风量和风压。当串激电动机带动送风叶轮高速旋转时,在叶轮前方产生高压气流。高压气流的主要作用有2 个:一是为雾化喷头提供高速气流,对液体进行充分雾化;二是利用气体的虹吸作用,通过吸药管将药液箱内的液体源源不断地吸入供液管,并送入气力雾化喷头中,这种供液方式不需要配置单独的液泵,结构相对简单,串激电动机正常工作即可实现稳定供药。喷洒施药作业时,药液通过供液管送入喷嘴中,从喷嘴内部的细孔喷出后,遇到第一级雾化空间内的正向旋转气流,实现第一次雾化后,又遇到第二级雾化空间内的反向旋转气流,被反向气流再次冲击雾化,形成进一步细化的雾滴后,从气力雾化喷头喷出。

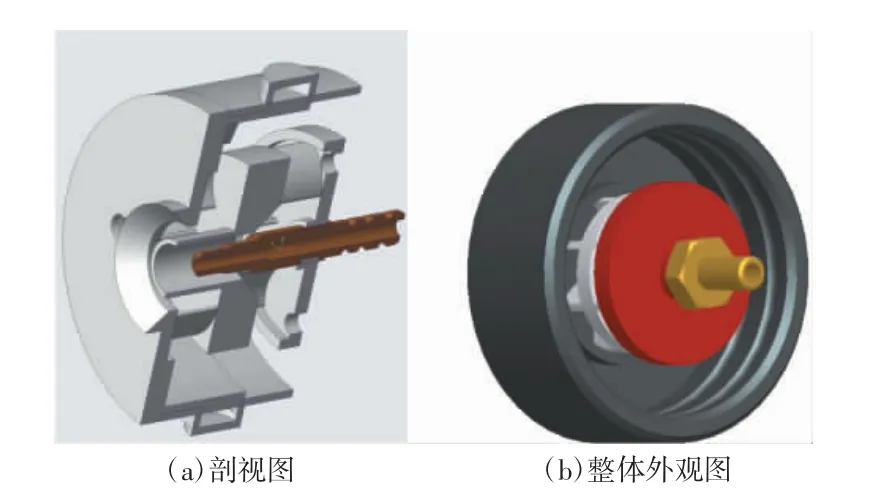

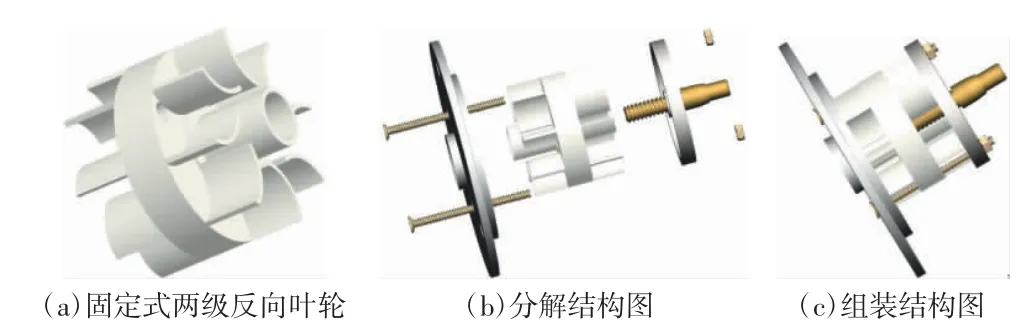

为提高气力雾化系统喷洒施药的杀灭效果,本文设计了两级反向气力雾化原理的喷头,如图3~4所示。该喷头由喷头外壳和两级反向叶轮单元共同组成。两级反向叶轮单元是雾化的核心部件,作用是集束并调整风向,提高喷头位置处的风速。两级反向叶轮单元由喷头盖板、固定式两级反向叶轮、喷嘴、喷嘴体组成,其结构如图5 所示。其中,喷嘴与喷嘴体连接成一体,可防止漏气;固定式两级反向叶轮的叶片旋向相反,形成方向相反的两股气流,可达到对液体2 次雾化的效果。

图3 两级反向气力雾化喷头结构原理图

图4 两级反向气力雾化喷头三维示意图

图5 两级反向叶轮单元三维结构示意图

2 系统原理样机喷雾效果试验

经初步分析,在两级反向气力雾化系统的设计参数中,喷嘴芯孔径、喷嘴体直径以及电动机功率是影响雾化效果的关键参数。本文设计加工了不同结构参数的喷头,通过对比试验研究电动机功率、喷头结构参数的变化与雾化效果的关系。

2.1 喷嘴芯孔径对雾化效果的影响

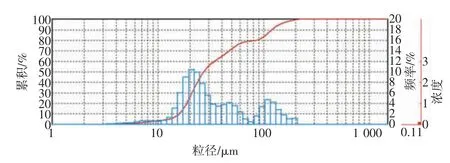

采用功率为3 kW 的电动机带动叶轮鼓风,分别开展喷嘴芯孔径为2.0、1.5、1.2、0.8 mm 下的喷药粒径分析,雾滴粒径分布图如图6~9 所示。其中累积(红色曲线)是指粒径小于该数值的颗粒数量占颗粒总数的百分比;浓度是指光学浓度,也叫遮光比,是激光法测量时粒子计数仪器接收到的光信号的大小;频率(蓝色直方图)是指某个粒径区间的颗粒数占颗粒总数的百分比。

图6 喷嘴芯孔径为2.0 mm 时的雾滴粒径分布图

图6 中喷嘴芯孔径为2.0 mm,雾滴累积计数10%、50%、90%所对应的粒径分别为17.727、28.182、72.745 μm,面积平均粒径D[3,2]为27.543 μm,体积平均粒径D[4,3]为38.990 μm。

图7 中喷嘴芯孔径为1.5 mm,雾滴累积计数10%、50%、90%所对应的粒径分别为15.851、27.044、119.027 μm,面积平均粒径D[3,2]为25.879 μm,体积平均粒径D[4,3]为47.478 μm。

图7 喷嘴芯孔径为1.5 mm 时的雾滴粒径分布图

图8 中喷嘴芯孔径为1.2 mm,雾滴累积计数10%、50%、90%所对应的粒径分别为13.286、25.343、151.449 μm,面积平均粒径D[3,2]为23.990 μm,体积平均粒径D[4,3]为47.407 μm。

图8 喷嘴芯孔径为1.2 mm 时的雾滴粒径分布图

图9 中喷嘴芯孔径为0.8 mm,雾滴累积计数10%、50%、90%所对应的粒径分别为10.592、18.149、44.633 μm,面积平均粒径D[3,2]为17.318 μm,体积平均粒径D[4,3]为25.636 μm。

图9 喷嘴芯孔径为0.8 mm 时的雾滴粒径分布图

防疫消杀喷雾机的雾滴粒径要求中,表面滞留喷洒需要的粒径(50~100 μm)较容易实现,最关键的是10~30 μm 的细小雾滴。从以上试验结果可以看出,本方案设计的两级反向气力雾化系统均能实现雾滴粒径小于30 μm 的雾化效果,具有较好的应用价值。同时,在其他参数设置情况相同的工况下,随着喷嘴芯孔径的减小,雾滴粒径呈现逐渐减小的趋势,说明在一定范围内,喷嘴芯孔径越小,雾滴粒径越小,雾化效果越好。

2.2 电动机功率对雾化效果的影响

风速和喷嘴结构是影响雾滴粒径的关键因素,也是能够产生小雾滴的关键。在某些对临时用电设备功率有特殊限制要求的特殊场所,大功率喷雾机会被限制使用。

为研究电动机功率对雾化效果的影响,本文采用喷嘴芯孔径0.8 mm、喷嘴体直径18 mm 的喷头,分别用600、900、1200 W 3 种功率的电动机送风,研究本系统的雾化效果,雾滴粒径分布图如图10~12所示。

图10 喷嘴体直径为18 mm、电动机功率为600 W 时的雾滴粒径分布图

图10 中喷嘴体直径为18 mm、电动机功率为600 W,雾滴累积计数10%、50%、90%所对应的粒径分别为19.474、38.494、85.224 μm,面积平均粒径D[3,2]为34.123μm,体积平均粒径D[4,3]为45.956μm。

图11 中喷嘴体直径为18 mm、电动机功率为900 W,雾滴累积计数10%、50%、90%所对应的粒径分别为19.384、32.011、70.529 μm,面积平均粒径D[3,2]为30.812μm,体积平均粒径D[4,3]为39.068μm。

图11 喷嘴体直径为18 mm、电动机功率为900 W 时的雾滴粒径分布图

图12 中喷嘴体直径为18 mm、电动机功率为1200 W,雾滴累积计数10%、50%、90%所对应的粒径分别为19.447、29.637、54.212 μm,面积平均粒径D[3,2]为28.694μm,体积平均粒径D[4,3]为33.895μm。

图12 喷嘴体直径为18 mm、电动机功率为1200 W 时的雾滴粒径分布图

试验结果显示,随着电动机功率增大,总体雾化效果有所改善,但作用有限。在实际应用方面,在600~1200 W 电动机作用下均有10%~50%的粒径处于30 μm 以下,能够满足气雾喷洒的防疫消杀需求。

2.3 相同功率下喷嘴体直径对雾化结果的影响

采用1200 W 的电动机送风,喷嘴芯孔径设为0.8 mm,分别针对喷嘴体直径为16、18、20 mm 的3种喷嘴进行雾化效果试验对比,研究电动机功率恒定情况下,喷嘴体直径对雾化效果的影响,雾滴粒径分布图如图13、12、14 所示。

图13 喷嘴体直径为16 mm、电动机功率为1200 W 时的雾滴粒径分布图

图13 中喷嘴体直径为16 mm、电动机功率为1200 W,雾滴累积计数10%、50%、90%所对应的粒径分别为18.095、27.436、48.075 μm,面积平均粒径D[3,2]为26.693μm,体积平均粒径D[4,3]为30.938μm。

图14 中喷嘴体直径为20 mm、电动机功率为1200 W,雾滴累积计数10%、50%、90%所对应的粒径分别为16.783、30.268、64.289 μm,面积平均粒径D[3,2]为28.091μm,体积平均粒径D[4,3]为36.263μm。

图14 喷嘴体直径为20 mm、电动机功率为1200 W 时的雾滴粒径分布图

试验结果显示,在其他条件相同的情况下,喷嘴体直径越小,喷嘴产生的雾滴粒径总体趋于变小,综合效果较好。但是改变喷嘴体的入口直径对雾滴粒径影响较小,因此喷嘴体的直径不是影响雾化效果的关键因素。

2.4 两级反向气力雾化系统参数优选方案

综合上述试验情况分析可以得出,喷嘴芯孔径越小、电动机功率越大,雾滴粒径越小,雾化效果越好。

电动机功率的选择,主要取决于应用环境因素。综合考虑防疫场所可能涉及的用电负荷要求,建议采用900 W 电动机、喷嘴芯孔径为0.8 mm、喷嘴体直径为16 mm 的两级反向气力雾化系统。采用该参数的雾化系统的雾滴粒径分布如图15 所示。

图15 喷嘴体直径为16 mm、喷嘴芯孔径为0.8 mm、电动机功率为900 W 的雾滴粒径分布图

图15 中雾滴累积计数10%、50%、90%所对应的粒径分别为9.185、18.058、47.543 μm,面积平均粒径D[3,2]为16.265 μm,体积平均粒径D[4,3]为23.286 μm。

上述试验结果表明,采用该参数的样机,功率不大于1 kW,喷雾效果达到气雾级别(粒径小于50 μm),能够合理满足功率、雾滴粒径的综合要求,可作为防疫消杀喷雾机的优选方案。

3 与市售产品的综合对比分析

为了比较本方案雾化系统的原理样机与市售同类主流产品的性能优劣,本文选择多款市售的气力雾化喷雾机进行试验对比分析,结果见表1。

从表1 中可知,在功率<1000 W 的条件下,本文的雾化系统原理样机的最小雾滴粒径较国内同类产品有明显的优势。

表1 本文样机与市售多种气力雾化喷雾机综合性能比较

4 结语

本文设计了具有两级反向叶轮结构的防疫消杀喷雾机气力雾化系统,根据喷嘴芯孔径、电动机功率、喷嘴体直径等不同设计参数的变化,对雾化效果进行试验,得出了较佳组合方案。与市售产品雾化性能对比试验说明本设计能够得到较小的雾滴粒径,雾化效果优于同类产品,对提高防疫消杀产品效能具有重要的参考价值。

虽然本文研制样机的噪声水平与市售各种样机无明显差异,但实际喷雾作业中,此噪声水平已经能够引起操作者不适并加速精神疲劳。未来应进一步分析气力雾化喷头的叶轮形状、转角大小等因素对雾化效果、工作噪声2 个方面的综合效应,在保持雾化效果的同时降低噪声水平。